AdTech Granül Akı Metal kaybını azaltmak, hidrojen kaynaklı gözenekliliği ortadan kaldırmak ve modern alüminyum dökümhanelerinde otomatik ve tutarlı ilaveyi mümkün kılmak için tasarlanmış, tozsuz, düşük higroskopik bir arıtma akısıdır. Tozlar ve pullarla karşılaştırıldığında, uygun şekilde derecelendirilmiş granül akı, daha yüksek etkili kullanım (>90%), minimum işyeri tozu ve istikrarlı depolama sağlar — daha temiz eriyikler, daha az reddedilen ürün ve akı enjeksiyon (alt yüzey) sistemleriyle daha kolay entegrasyon sağlar.

1. Alüminyum arıtmada 10 sorunlu nokta ve granüler akı bunların nasıl çözdüğü

Ağrı 1. Yüksek metal kaybı (cürufta büyük miktarda alüminyum bulunması)

Sorun: Toz akı ve gevşek cüruf oluşumu, cürufta önemli miktarda alüminyum biriktirerek metal kaybını ve döküm ürünün kg başına maliyetini artırır.

Neden olur: Zayıf ıslatma kontrolü ve cüruf ile alüminyum arasındaki yüksek arayüzey yapışması, cüruf giderme sırasında metali taşıyan “ıslak” cüruf oluşumuna neden olur.

Granüler akı çözeltisi: AdTech granüler akısı, oksit/cüruf tabakası ile sıvı alüminyum arasındaki arayüzey enerjisini değiştirerek cürufların temiz bir şekilde kopan “kuru” ufalanabilir tabakalar oluşturmasını sağlar. Granüller eriyik içine nüfuz ederek reaksiyona girer ve düşük ıslanma özelliğine sahip cüruf fazları oluşturur, böylece sürüklenen metal ve cüruf ağırlığını azaltır. Sonuç: döngü başına daha düşük metal kaybı ve daha hızlı temizlik. (Performans verileri: eşdeğer çalışma koşulları altında, tipik etkili kullanım ~70–85% (toz) seviyesinden >90–95% seviyesine çıkar).

Ağrı 2. Yüksek hidrojen seviyeleri → iğne delikleri, gözeneklilik, hurda

Sorun: Erimiş alüminyumda çözünmüş hidrojen, dökümlerde gözeneklilik (iğne delikleri) oluşturarak verimi ve mekanik özellikleri olumsuz etkiler.

Neden olur: Nem, hidrojen içeren şarj malzemeleri veya higroskopik akı bileşenleri eriyik içine H2 girmesine neden olur; toz akı, adsorbe edilmiş nemi banyoya taşıyarak bu durumu daha da kötüleştirebilir.

Granüler akı çözeltisi: AdTech granülleri, çok düşük nem alımı ve sıkı bir şekilde kontrol edilen formülasyon ile üretilir, böylece minimum su içerirler. Parçacık morfolojileri, nemi emmek için kullanılabilir yüzey alanını azaltır ve granül içindeki aktif bileşenler, yüzey altı sirkülasyonu ve sıyırma ile uzaklaştırılan mikro kabarcıklar halinde hidrojeni çekirdekleştirir ve yüzdürür. Uygulamada bu, gaz giderme ile birleştirildiğinde (birçok kullanıcı için) hidrojen okumalarını yaklaşık 0,20–0,25 mL/100 g'dan 0,10 mL/100 g veya daha düşük bir seviyeye düşürmeye yardımcı olur — bu seviye, önemli ölçüde daha düşük gözeneklilik riski ile ilişkilidir.

Ağrı 3. Toz, işçi sağlığı ve çevre uyumu

Sorun: Toz halindeki akı, havada toz (PM2.5/PM10) ve potansiyel olarak tahriş edici dumanlar oluşturur, bu da mesleki maruziyetlere ve çevresel şikayetlere neden olur.

Neden olur: İnce parçacıklar, taşıma ve besleme sırasında havaya karışır; eksik erime reaksiyonları ölçülebilir duman oluşumuna neden olabilir.

Granüler akı çözeltisi: Granül form, manuel ve otomatik elleçleme sırasında kaçak tozun çoğunu ortadan kaldırır. AdTech'in granülasyon ve eleme işlemleri, modern atölye ortamı beklentilerine uygun ve tesislerin ISO 14001 uyumlu emisyon ve temizlik hedeflerine ulaşmasına yardımcı olan düşük tozlu (>95% granüller, <5% ufalanabilir ince parçacık eşiği) malzeme üretir.

Ağrı 4. Fırın duvarındaki birikintiler astar ömrünü kısaltır

Sorun: Cüruf veya yapışkan kalıntıların yoğun yapışması, fırın astarının ömrünü kısaltır ve bakım nedeniyle duruş süresini uzatır.

Neden olur: Bazı akı kimyasalları, çalışma sıcaklıklarında refrakter malzemeye yapışan dayanıklı filmler oluşturur.

Granüler akı çözeltisi: AdTech, özel bir duvar temizleme granül akı Bu, cüruf ve refrakter arasındaki arayüzü kimyasal olarak zayıflatarak, aşındırıcı kaldırma yerine temiz delaminasyonu teşvik eder. Sonuç olarak, mekanik parçalanma azalır ve refrakter kampanyaları daha uzun sürer.

Ağrı 5. Otomatik akı besleyicilerin tıkanması veya köprülenmesi

Sorun: Hazneler, boğazlar veya vidalı besleyicilerde toz veya yetersiz boyutlandırılmış malzeme köprüleri oluşarak kesintilere ve manuel temizleme işlemlerine neden olur.

Neden olur: Geniş parçacık boyutu dağılımı, düzensiz şekiller ve yüksek kırılganlık, ince parçacıklar ve köprüleme oluşturur.

Granüler akı çözeltisi: Sıkı derecelendirme kontrolü (dar PSD) ve küresel-yuvarlak parçacık morfolojisi, sürekli pnömatik veya mekanik besleme sistemleri için akışkanlığı korur. AdTech granülleri, yaygın akış enjeksiyon makinelerine uyacak şekilde tasarlanmıştır ve nakliye ve vidalı besleme sırasında zarar görmemesi için düşük kırılganlık derecesine sahiptir.

Sorun 6: Rafinaj sırasında aşırı duman / standartlara uygun olmayan emisyonlar

Sorun: Yerel emisyon sınırları veya kurumsal sürdürülebilirlik hedefleri, görünür duman veya florlu dumanları cezalandırır.

Neden olur: Bazı akışkanlar, ayrışma sırasında daha fazla gaz salınımı oluşturan uçucu veya yüksek reaktif bileşenler kullanır.

Granüler akı çözeltisi: AdTech'in eko serisi, düşük uçucu, flor mühendisliği formülleri ve en aza indirgenmiş organik maddeler kullanarak görünür emisyonları azaltır; alt yüzey enjeksiyonu ve modern torba/kapak yakalama sistemi ile birleştirildiğinde, duman ve kaçak emisyonlar daha sıkı saha kurallarına uyacak şekilde azaltılır.

Ağrı 7. Metalik olmayan kalıntılar kalmaya devam ederek çatlaklara ve filtre tıkanmasına neden olur.

Sorun: Mikron ölçeğindeki oksitler ve diğer kalıntılar, arıtma işleminden sonra kalıp döküm aletlerine veya blok seramik filtrelere zarar verir.

Neden olur: Sığ etki gösteren tozlar veya pullar hızla yüzeye çıkar ve mikro kapanımların temizlenebileceği eriyik içine nüfuz etmez.

Granüler akı çözeltisi: Doğru boyutta granüller yüzeyin altında batar ve parçalanır, böylece aktif bileşenler kimyasal olarak adsorbe olur ve mikron büyüklüğündeki kalıntıları yakalar. Bu, filtre yükünü azaltır ve nihai ürünün bütünlüğünü artırır.

Ağrı 8: Yüksek Mg alaşımlarının rafine edilmesi sırasında sodyum zehirlenmesi

Sorun: Bazı akışkanlardan kaynaklanan Na kirliliği, Mg içeren alaşımlarda zararlı reaksiyonlara neden olabilir (sodyum “zehirlenmesi”).

Neden olur: Geleneksel akı formülasyonundaki sodyum içeren tuzlar, alaşım kimyası ile olumsuz etkileşime girebilir.

Granüler akı çözeltisi: AdTech'in sodyum içermeyen granül seçeneği Na bazlı florürleri, deoksidasyon ve ıslatma kontrolünü korurken Na transferini önlemek için uyumlu alternatiflerle değiştirir. Bu, yüksek Mg içerikli dövme alaşımların işlenmesinde özellikle değerlidir.

Ağrı 9: Kalan akı tamamen erimiyor ve kalıntılar bırakıyor

Sorun: Eksik akı eritmesi, döküm ürününe taşınabilecek kalıntılar bırakır.

Neden olur: Yanlış erime noktası veya heterojen bileşim, temiz bir şekilde erimekten ziyade ayrışır.

Granüler akı çözeltisi: AdTech, granüllerin tipik tesis sıcaklık aralıklarında tamamen erimesi ve reaksiyona girmesi için erime aralığını (erime noktası aralığı) ayarlar; kalite kontrolü, kalıntı partiküllerin oluşmasını önlemek için erime davranışının fırın ayar noktalarıyla uyumlu olmasını sağlar.

Sorun 10: Düşük verim / düzensiz manuel dozajlama nedeniyle değişkenlik

Sorun: Manuel dozajlama tutarsızdır; operatörler çok fazla veya çok az akı eklerler, bu da tekrarlanabilirliği olumsuz etkiler.

Neden olur: İnsan değişkenliği ve yetersiz süreç kontrolleri.

Granüler akı çözeltisi: Granüler akı, otomatikleştirilmiş sistemlerle entegre olur. akı enjeksiyonu istasyonlar ve hacimsel besleyiciler, eriyik kütlesine dayalı dozajı standartlaştırarak (Q = M × R × K), parti-parti tekrarlanabilirliği önemli ölçüde artırır ve operatör bağımlılığını azaltır.

Granül Akı için Rekabetçi Fabrika Teklifi İsteyin

2. Granül akı arıtmanın arkasındaki kimyasal ilkeler

Oksit giderimi ve florürlerin/klorürlerin rolü

Çoğu ticari arıtma akışkanları, klorürler, florürler ve katkı tuzlarının karışımlarıdır. Florür tuzları (örneğin, kriyolit Na₃AlF₆, CaF₂), yüzey Al₂O₃ ile reaksiyona girerek ve arayüzey ıslanmasını değiştirerek oksit çözünmesini ve cüruf oluşumunu destekler. Literatürde sıklıkla atıfta bulunulan basitleştirilmiş reaksiyon motifleri, aşağıdakiler gibi florür-oksit değişimlerini içerir:

6 NaF + Al2O3 → 2 AlF3 + 3 Na2O

veya akışkan çözünür alüminyum florür kompleksleri oluşturan kriyolit varyantlarını içeren dengeli formlar. Bu reaksiyonlar oksit yapışmasını azaltır ve oksit parçacıklarının düşük ıslanma özelliğine sahip cüruf fazına emilmesini sağlayarak uzaklaştırılmasını sağlar. Birçok kaynak, florür/klorür karışımlarının arıtma akışkan kimyasının işlevsel omurgasını oluşturduğunu belgelemektedir.

Not: Kesin formülasyonlar ticari sırdır; yukarıdaki denklemler, florür türlerinin Al₂O₃ ile etkileşime girerek akışkan çözünür florür kompleksleri ve oksijen içeren tuzlar oluşturma sürecini gösteren basitleştirilmiş stokiyometrik örneklerdir.

Hidrojen giderme mekanizması (gaz giderme etkileşimi)

Hidrojen giderimi, birleşik bir işlemdir. çekirdeklenme + yüzdürme süreç: aktif akı bileşenleri (ve gaz giderme gazları) çekirdeklenme bölgeleri ve mikro kabarcıklar oluşturur; burada çözünmüş H₂ sıvıdan ayrılır (H_{sıvı} → H_{kabarcık}). Hidrojen kabarcıklar halindeyken, eriyik akışı ve kaldırma kuvveti kabarcıkları yüzeye taşır; burada kabarcıklar kaçar veya akı yüklü cürufa emilir. Uygun granül kimyası, kararlı çekirdeklenme bölgeleri oluşturmaya yardımcı olur ve su girişini azaltarak çözünmüş hidrojenin kaynağını sınırlar.

3. Tedarik uzmanı kontrol listesi: granül akı satın alırken “tuzakları önleme”

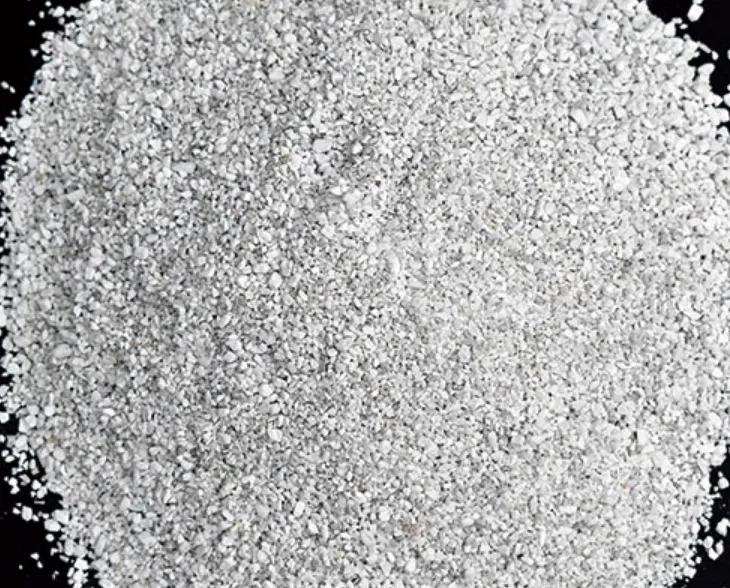

Görsel kontrol (Görünüm): Tek tip renk, aşırı ince parçacıklar olmamalı. Hacimce görünür toz >5% ise, reddedin veya ek eleme/düşük tozlu partiler isteyin. Toz halindeki ince parçacıklar PM2.5 riskini artırır.

Sertlik / kırılganlık (Basit tezgah testi): Örneği parmaklarınız arasında ovun veya küçük bir yükseklikten düşürün; iyi granüller şeklini korur — aşırı kırılma → besleme sırasında yüksek ince parçacıklar ve düşük performans.

Koku (Safsızlık testi): Ortam sıcaklığında keskin amonyak/klor kokusu yoktur. Güçlü kokular, düşük kaliteli reaktiflerin veya aşırı nemin varlığını gösterir.

Nem / higroskopiklik testi: Küçük bir kapalı numuneyi 24 saat boyunca ortamdaki yüksek nemde bekletin. Önemli ölçüde topaklanma veya yapışkanlık, kurutma ve depolamanın yetersiz olduğunu gösterir; bu tür malzemeler alüminyuma eklendiğinde şiddetli kaynama/sıçrama neden olabilir. Üretici kılavuzunda genellikle kapalı ambalaj ve önerilen depolama koşulları belirtilir.

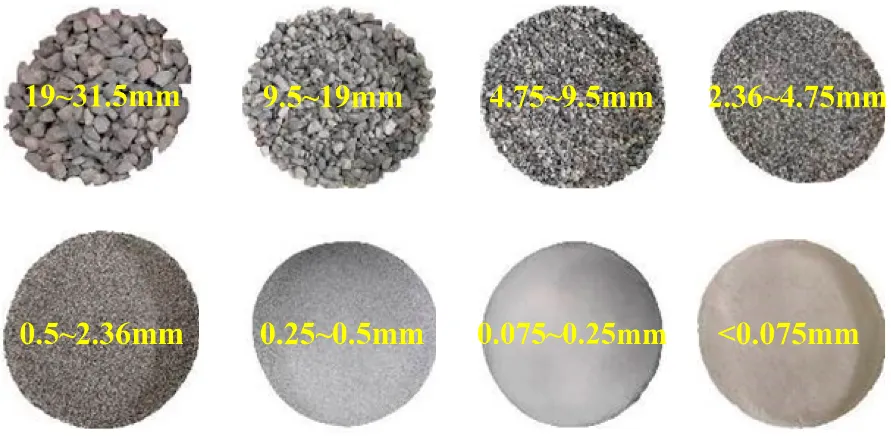

Parçacık boyutu dağılımı (Laboratuvar): Granül fraksiyonunun enjektör/besleyici özelliklerine uygun olduğundan emin olmak için PSD (elek analizi) talep edin (örneğin, ekipmana bağlı olarak 0,8–3,2 mm veya daha sıkı). Dar PSD, beslenebilirliği ve tutarlı eriyik etkileşimini iyileştirir.

Kimyasal özellikler ve sodyum bulunmaması (gerekirse): Yüksek Mg alaşımları için sodyum içermeyen formülasyon sertifikaları isteyin.

Sertifikalar ve kalite sistemleri: Kalite kontrol için ISO 9001, çevre yönetimi için ISO 14001 ve Malzeme Güvenlik Bilgi Formu (MSDS) temel beklentilerdir.

Örnekleme ve deneme protokolü: Küçük bir deneme, hidrojen ve dahil etme testi (Hidrojen Test Cihazı, filtre ağırlığı karşılaştırması) ve refrakter inceleme ölçümleri öncesi/sonrası konusunda ısrarcı olun.

4. Granül, Toz ve Pul: teknik karşılaştırma tablosu

Aşağıda, mühendisler ve satın alma departmanı için iç RFP'lere veya teknik özelliklere kopyalayıp yapıştırabilecekleri kompakt bir karşılaştırma tablosu (HTML formatında) bulunmaktadır.

| Karakteristik | Granüler Akış (AdTech) | Toz Akı | Pul / Levha Akı | Notlar |

|---|---|---|---|---|

| Etkili kullanım | > 90% (tipik) | 70% – 85% | 60% – 80% | Granüller eriyik içine nüfuz eder ve reaksiyona girer; tozlar daha yüksek kayıplara sahiptir. |

| Toz / işyeri PM | Çok düşük (toz içermez) | Yüksek (toz oluşumu) | Orta düzeyde | Granüller işçi güvenliğini ve emisyonları iyileştirir |

| Otomatik besleyici uyumluluğu | İdeal | Sık sık engeller | Özel yem tasarımı gerektirir | Parçacık şekli + PSD önemlidir |

| Saklama ömrü | 12 ay ve üzeri (kuru, kapalı) | ≈6 ay (higroskopik) | 6–12 ay | Granüller neme daha iyi direnir |

| Çevresel etki | Düşük görünür duman / düşük toz | Daha yüksek toz ve duman oluşumu | Değişken | Düşük emisyonlar için özel olarak tasarlanmış granüller |

(Yukarıdaki değerler temsil edici karşılaştırma aralıklarıdır; son kullanıcı performansı tesis koşullarına, eritme uygulamasına ve ekipmana bağlıdır. Granül akı avantajları hakkında endüstri referanslarına bakınız.)

Granül Akı Stok Durumu ve Fiyatını Kontrol Edin

5. Büyük ölçekli otomasyon ile entegrasyon: akı enjeksiyonu ve püskürtme sistemi kılavuzları

Tipik akı enjeksiyon parametreleri ve ekipman notları

Çoğu modern akı enjeksiyon makinesi şu şekilde çalışır: 0,1–0,4 MPa aralığında (1–4 bar) gaz basınçları modele ve besleyici tasarımına bağlı olarak; yaygın olarak satılan birçok ünitede önerilen arıtma gazı basıncı 0,1–0,4 MPa ve gaz akış hızı 100–250 L/dk aralığındadır. Yer altı akı enjektörleri taşınabilir ve sabit versiyonlarda mevcuttur; granül boyutu ve besleyici tipi ile uyumluluğunu kontrol edin.

Önerilen taşıyıcı gaz ve nem kontrolü: Taşıyıcı/tahrik gazı olarak yüksek saflıkta azot (N₂) veya argon (Ar) kullanın. Uzun vadeli güvenilirlik ve hatların içinde nem kaynaklı topaklanmayı önlemek için, çiğlenme noktaları normal ortam sıcaklığının çok altında olan yüksek saflıkta azotu tercih edin — yüksek saflıkta besleme sistemleri, toz işleme sistemlerinin gerektirdiği durumlarda iz nem kontrolü için −60 ila −70°C civarında çiğlenme noktalarına ulaşabilir. Düşük çiğlenme noktası, pnömatik hatlar ve hazneler içinde yoğuşma ve parçacık topaklanma riskini azaltır.

Pratik dozaj formülü (tesis zemini):

Q=M×R×K

Nerede:

-

QQQ = eklenecek akı kütlesi (kg)

-

MMM = erimiş alüminyum kütlesi (kg)

-

RRR = baz ilave oranı (wt.% — alaşım ve kirliliğe bağlıdır)

-

KKK = rezerv/atık katsayısı (beklenen kayıplara ve sürece bağlı olarak genellikle 1,0–1,2)

Pnömatik hatlar ve filtreleme ile ilgili notlar: Pürüzsüz, aşınmaya dayanıklı hortumlar kullanın, köprü oluşumunu önlemek için kısa hatlar kullanın ve enjektörün yukarı akışında çiğlenme noktası izleme sistemi kullanın. Birçok akı enjektörü üreticisi, önerilen PSD ve basınç aralıklarını yayınlamaktadır — bu üreticilerin teknik özellik sayfalarını birincil kontrol olarak kullanın.

6. Standartlar ve küresel uyum hususları

-

Endüstri standartları: Alüminyum Derneği, alaşımlar, süreçler ve malzemelerle ilgili endüstri standartlarını ve kılavuzları sürdürmektedir; emisyonlar ve işyerinde maruz kalma ile ilgili AA standartlarını ve bölgenizdeki yasal gereklilikleri kontrol edin. Denetimler sırasında akı kimyasalları ve MSDS belgelerinin dokümantasyonu çok önemlidir.

-

Çevresel sınırlar: Birçok dökümhane, daha sıkı yerel emisyon ve işçi maruziyet sınırlamalarına tabidir; PM risklerini azaltmak için düşük tozlu granül ürünleri tercih ederler.

-

Depolama ve taşıma: Higroskopik olmayan erimiş granüller (higroskopik tozlara kıyasla) depolama sorunlarını önemli ölçüde azaltır; yine de, tedarikçinin talimatlarına göre kapalı kaplarda, ılımlı sıcaklıkta ve düşük bağıl nemde saklayın.

7. Veriye dayalı vaka özeti

Senaryo (anonimleştirilmiş tesis): 500 çalışanı olan, Tier-1 alüminyum kütük yeniden eritme tesisi, toz akıdan AdTech granül akı artı yüzey altı enjeksiyon ve gaz giderme sistemine geçti. 6 aylık kontrollü çalışma süresince:

-

Hidrojen (sıcak çekme / hidrojen test cihazı ile): başlangıç değeri 0,25 mL/100 g → birleşik önlemlerin ardından 0,10 mL/100 g'da sabitlendi.

-

Filtre tıkanma olayları: 60% azaltıldı (daha az iptal edilen döküm).

-

Akı tüketimi: Daha yüksek kullanım oranı nedeniyle net akı kütlesi ≈18% azaldı.

-

Ton başına cüruf kütlesi: ≈12% azaldı (daha az sürüklenen metal).

8. Granüler Akı ve Otomatik Rafinasyon: Gelişmiş SSS

1. Granül flux 6061 alaşımı için uygun mudur?

2. Cüruf giderme veya arıtma işleminin tamamlandığını nasıl anlarım?

3. Granül akı otomatik akı enjektörleri ile kullanılabilir mi?

4. Granül akı için hangi depolama koşulları önerilir?

5. Yüksek nemli iklimlerde akıyı nasıl kullanmalıyım?

6. Granüller geleneksel tozlara kıyasla toz ve dumanı azaltır mı?

7. Granül flakslar dökümhane operatörleri için daha güvenli midir?

8. Granül akı nihai alaşım kimyasını etkileyecek mi?

9. Parti başına ne kadar granül flaks eklemeliyim?

10. Granül akı filtreleri tıkayan ultra ince oksitleri temizleyebilir mi?

9. Sık yapılan hatalar ve bunları önleme yolları

-

Hata: Granüller için toz özellikleri ve besleyici ayarlarını kullanma (veya tersi).

Düzelt: PSD kontrollerini standartlaştırın ve hazne/besleme geometrisini malzemeye uyarlayın. -

Hata: Taşıyıcı gazın çiğlenme noktasını göz ardı etmek.

Düzelt: Gaz çiğlenme noktasını izleyin; uzun boru hatlarında toz/granül taşırken düşük çiğlenme noktaları hedefleyin. -

Hata: Yalnızca görsel cüruf gidermeye güvenmek.

Düzelt: Hidrojen ölçümlerini ve filtre değerlendirmelerini birleştirerek arıtmayı doğrulayın.

24 saat içinde granül akı teklifi için bizimle iletişime geçin

10. Teknik / fiziksel parametre örnekleri

| Parametre | Tipik Değer (AdTech Granüler) | Test Yöntemi |

|---|---|---|

| Parçacık boyutu aralığı | 0,85 – 3,15 mm (özelleştirilebilir) | Eleme analizi (ASTM E11) |

| Yığın yoğunluğu | 1,6 – 1,9 g/cm³ | EN 1097 / tedarikçi kalite kontrolü |

| Eritme / reaksiyon penceresi | 520 – 750 °C (formülasyona bağlı olarak) | DTA / tedarikçi TGA |

| İnce parçacıklar <75 μm | <5% ağırlık. | Elek / lazer difraktometrisi |

| Nem (paketlendiği haliyle) | <0,21 TP3T (önerilen) | Kurutma kaybı (ISO) |

| Higroskopik sınıf | Düşük | Depolama testi 24 saat @ yüksek bağıl nem |

| Tipik raf ömrü (kapalı) | 12 ay+ | Tedarikçi özellikleri |

11. Mühendislik ekipleri için nihai öneriler ve sonraki adımlar

-

Kontrollü bir deneme yapın: Hidrojen testi, filtre ağırlığı karşılaştırmaları ve cüruf kütlesi izleme ile 2–4 haftalık deneme. Deneme öncesi ve sonrası refrakter muayenesi dahil.

-

PSD'yi enjeksiyon ekipmanına uyarlayın: AdTech ile enjektör veya besleyici modelinizi paylaşarak önerilen granül özelliklerini öğrenin. Çoğu enjektör 0,1–0,4 MPa basınçta çalışır; satıcının PSD kılavuzunu izleyin.

-

Taşıyıcı gaz nemini kontrol edin: N₂/Ar hatlarında çiğlenme noktasını izleyin (yüksek saflıkta besleme düşük çiğlenme noktalarına ulaşmalıdır; hassas sistemler için sıkı kullanımda −60°C civarında iz nem kontrolü hedefleyin).

-

Belge KPI'ları: Hidrojen (mL/100g), filtre tıkanma sıklığı, ton başına cüruf kütlesi, akı tüketimi (kg/t) ve işyerinde PM ölçümleri.