Doğru kullanımı alüminyum döküm için flaks keskin bir şekilde cürufu azaltır, metal geri kazanım oranlarını yükseltir ve yüzey kalitesini iyileştirir; doğru seçim, tam kurutma, dikkatli uygulama ve gaz giderme ve seramik filtreleme ile eşleştirme en iyi sonuçları verirken sıkı güvenlik prosedürleri tehlikeli reaksiyonları önler.

Alüminyum dökümde flaks neden önemlidir?

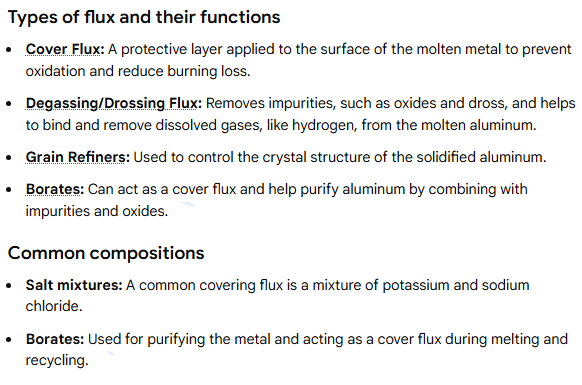

Alüminyum döküm için flaks ürünleri üç ana görevi yerine getirir: oksitleri ve inklüzyonları daha kolay uzaklaştırmak için eriyik yüzeyinde toplar, şarj ve dökme sırasında erimiş metal yüzeyini korur ve bazı işlemlerde akış davranışını iyileştirebilir. Fluxlar, inert gazla temizleme yoluyla uygun eriyik gaz gideriminin yerini almaz; bunun yerine, düşük gözenekli, yüksek bütünlüklü dökümler üretmek için gaz giderme ve filtreleme ile birlikte çalışırlar.

Başlıca alüminyum flaks kategorileri ve her birinin ne yaptığı

Endüstri uygulamaları alüminyum flaksları birincil işlevlerine göre gruplandırır. Aşağıda yaygın kategoriler ve her birinin ne zaman kullanılacağına dair kısa notlar yer almaktadır.

Cüruf akısı

Eriyik yüzeyindeki oksit ve metalik olmayan kalıntıları toplamak ve kümelemek için kullanılır, böylece operatörler bunları sıyırabilir. Bu kategori pota, reverber ve bekletme fırını operasyonlarında yaygındır.

Örtü (kaplama) akısı

Eriyiğin üzerinde koruyucu bir tabaka oluşturarak şarj ve taşıma sırasında yeniden oksitlenmeyi azaltır. Uzun bekletme süreleri sırasında veya aksi takdirde oksit oluşturacak soğuk hammadde eklerken kullanışlıdır.

Temizleme ve gaz giderme flaksı

Çözünmüş gazları ve sürüklenmiş oksitleri yakalamaya yardımcı olmak için formüle edilmiştir. Bunlar genellikle inert gaz temizleme ile birlikte kullanılır. Birçok hassas dökümhanede gaz tahliyesinin (argon veya nitrojen) birincil gaz giderme adımı olduğunu unutmayın.

Tane değiştirici ve silikon değiştirici flakslar

Belirli alaşımlarda tane yapısını veya silikon morfolojisini etkileyen özel tuzlar ve kimyasal katkı maddeleri. Bunlar niş ürünlerdir ve sıkı proses kontrolü gerektirir.

Tablo: akı kategorileri, tipik bileşim, temel işlev, önerilen kullanım

| Akı kategorisi | Tipik ana bileşenler | Temel işlev | Tipik kullanım durumu |

|---|---|---|---|

| Cüruf akısı | Halojenür tuzları (KCl, NaCl), bazı karışımlarda florürler | Cürufu aglomere eder ve sıyırmayı sağlar | Hurda eritme, ikincil alüminyum fırınları. |

| Kapak akısı | Klorür/florür bazlı granüller | Yüzey koruma, yeniden oksidasyonu azaltma | Tutma kepçeleri, uzun eriyik depolama. |

| Gaz giderme akısı | Tuz karışımları artı aktif reaktifler | Çözünmüş gazların ve kalıntıların giderilmesine yardımcı olur | Argon temizleme veya enjeksiyon sistemleri ile eşleştirilir. |

| Tahıl değiştirici | Alkali tuzlar, modifiye edici maddeler | Mikroyapıyı değiştirmek | Alaşıma özel işlemler. |

Erimiş alüminyumda flux nasıl çalışır?

Flaks bileşenleri tipik olarak döküm sıcaklığının yakınında eriyen ya da yüzeye çıkan düşük yoğunluklu fazlar oluşturmak üzere reaksiyona giren halojenür tuzlarıdır. Eriyik içine verildiğinde, flaks granülleri oksit parçalarını ıslatır, kirleticilerle birleşir ve topaklanmayı teşvik eder. Topaklanan cüruf yüzer veya çökelir, böylece operatörler onu çıkarabilir. Birçok modern formülasyon, giderme verimliliğini yüksek tutarken zararlı dumanları en aza indirmeyi amaçlamaktadır.

Önemli teknik not: Nem veya uçucu bağlayıcılar içeren flaks parçacıkları erimiş metale eklendiğinde hızlı buharlaşmaya neden olarak patlayıcı sıçramalara yol açabilir. Flaks ve sepetlerin iyice kurutulması ve ön ısıtılması şiddetli reaksiyonları önler.

Tablo: alüminyum flaks için güvenli kullanım kontrol listesi

| Öğe | Gereksinim |

|---|---|

| Nem kontrolü | Kullanmadan önce akıyı fırında kurutun; kapalı olarak saklayın. |

| KKD | Isıya dayanıklı eldivenler, yüz siperi, P100 solunum cihazı veya duman mevcutsa hava beslemesi. |

| Havalandırma | Rafineri alanının yakınında konumlandırılmış yerel egzoz. |

| Ekleme yöntemi | Kepçe, önceden ısıtılmış sepet veya kontrollü enjeksiyon kullanın. Soğuk flaksı açık eriyiğin içine düşürmeyin. |

| Acil Durum | Erimiş alüminyum ile su temasından kaçınılmalıdır; yangın planınız ve korumanız olsun. |

Doğru akının seçilmesi: beş karar faktörü

-

Alaşım tipi: bazı flux kimyasalları belirli alüminyum alaşımlarına uygundur; tedarikçi kılavuzunu kontrol edin.

-

Hedeflenen süreç adımı: yığın safsızlık kontrolü için cüruf alma flaksı, bekletme sırasında koruma için kaplama flaksı ve eşleştirilmiş gaz giderme için gaz giderme flaksı seçin.

-

Çevre ve duman profili: düşük dumanlı veya düşük florürlü karışımlar operatörün maruziyetini ve emisyonları azaltabilir. Son ürün geliştirmeleri bu özelliğe öncelik vermektedir.

-

Uygulama yöntemi: manuel sıyırma, flaks dozajlama ünitesi veya enjeksiyon, farklı fiziksel formlarda (granül, toz, macun) flaks gerektirir.

-

Mevzuat ve işyeri güvenliği: yerel kurallar belirli florür içeriklerini kısıtlayabilir; her zaman tedarikçi SDS'si ile teyit edin.

Tablo: yaygın ticari flux markaları ve karşılaştırması

| Marka / tedarikçi | Tipik aralık | Kayda değer güçlü yönler | Bağlantı / kaynak |

|---|---|---|---|

| Foseco (COVERAL aralığı) | Kaplama, cüruflama, temizleme flaksları | Geniş teknik destek, küresel dağıtım | Foseco ürün sayfaları. |

| ADtech (endüstriyel akışkanlar) | İkincil alüminyum için akı bileşimleri | Ürün sayfalarında yaygın tuz karışımları açıklanmaktadır; filtrasyon ürünleri ile entegre edilmiştir | ADtech sitesi. |

| Bağımsız döküm tedarikçileri | Çeşitlilik | Hurda dökümü için genellikle düşük maliyetli, özel karışımlar | Sektör listeleri ve tedarikçi sayfaları. |

| Uzman düşük dumanlı seriler | Düşük florür, daha temiz ayrışma | Azaltılmış emisyonlar, daha yüksek maliyet | Yeni tedarikçiler ve ürün duyuruları. |

Not: Ürün seçimi, bileşimi ve önerilen kullanımı doğrulamak için tedarikçi teknik verilerine ve SDS incelemesine dayanmalıdır.

Uygulama teknikleri: önemli olan pratik adımlar

Ön kurutma ve ön ısıtma

Flaksı kullanmadan önce daima kontrollü bir şekilde fırında kurutun. Ön ısıtma, sıkışan suyun buhara dönüşmesini ve şiddetli metal fırlamasına neden olmasını önler. Önceden ısıtılmış sepetler veya potalar şok ve dumanlanmayı azaltır.

Manuel cüruf alma ve sıyırma

Flux ilavesinden sonra, aglomerasyon ve yüzey stabilizasyonu için zaman tanıyın. Cüruf tabakasını çıkarmak için uzun saplı sıyırma aletleri kullanın. Operatörleri uzak tutun ve koruyucu kullanın.

Akı dozajlama üniteleri ve enjeksiyon yöntemleri

Otomatik flaks dozajı veya enjeksiyonu operatörün maruziyetini azaltabilir ve tekrarlanabilirliği artırabilir. Enjeksiyon kullanırken, nozul tıkanmasını önlemek için partikül boyutunu ve flaks formülünü enjeksiyon donanımıyla eşleştirin.

Akının gaz giderme ve filtrasyon ile eşleştirilmesi

En iyi sonuçlar, flukslama inert gaz temizleme ve seramik köpük filtrelerle birleştirildiğinde ortaya çıkar. Gaz temizleme çözünmüş hidrojeni giderirken flakslama yüzeyde taşınan oksitleri ve inklüzyonları temizler. Seramik filtreler döküm sırasında metalik olmayan partikülleri yakalar.

Tablo: tipik kusurlar, olası kök neden, düzeltici eylem

| Döküm hatası | Muhtemel kök neden | Pratik düzeltici eylem |

|---|---|---|

| Yüzey cürufu ve pisliği | Yetersiz flakslama veya gecikmeli sıyırma | Uygun cüruf giderme flaksı ekleyin; beklemeye izin verin; sıyırma tekniğini iyileştirin. |

| Deri altında gözeneklilik | Sıkışmış gaz; zayıf gaz giderme; akı kontaminasyonu | İnert gaz tahliyesini artırın; flaks saflığını kontrol edin; sıkışmış nem içeren flakslardan kaçının. |

| Aşırı duman veya duman | Yüksek florürlü akı veya ıslak akı | Düşük dumanlı ürüne geçin; flaksın kuru olduğundan emin olun. |

| Kapsama bağlı büzülme | Yetersiz filtreleme veya etkili olmayan akı | Seramik filtre ekleyin; flaks bileşimini ve uygulamasını gözden geçirin. |

Güvenlik ve çevre - tehlikeler, kontroller, yönetmelikler

Erimiş alüminyum artı flux içindeki su veya nem şiddetli sıçramalara ve buhar patlamalarına neden olabilir; operatörler herhangi bir flux ürününün ısıtıldığında tehlikeli dumanlar yayabileceğini varsaymalıdır. Mühendislik kontrolleri arasında flaksın ön ısıtması, yerel egzoz havalandırması, duman yakalama ve kuru depolamanın sürdürülmesi yer alır. KKD, yüz koruması, ısıya dayanıklı giysiler ve duman seviyelerinin belirsiz olduğu durumlarda solunum maskeleri içermelidir.

Çevresel ve mesleki maruziyet baskıları, florürleri ve yakalanması zor türleri azaltan düşük dumanlı flaks karışımlarının geliştirilmesine neden olmaktadır. Büyük ölçekli kullanıma geçmeden önce yerel emisyon kurallarını ve tedarikçinin SDS'sini kontrol edin.

Bilimsel gelişmeler ve alternatifler

Son araştırmalar, alüminanın ıslanmasını iyileştiren, oksitler üzerindeki temas açısını düşüren ve zararlı emisyonları azaltırken cüruf flotasyonunu artıran flaks formülleri aramaktadır. Yüzey aktif bileşenlerle flaks kimyasının tasarlanması, florür yükünü artırmadan oksit yakalamayı artırabilir. Bu arada, geliştirilmiş inert gaz enjeksiyonu ve optimize edilmiş pota tasarımı gibi hidrodinamik yaklaşımlar, daha iyi eriyik kalitesine giden alternatif yollardır.

Örnek olay incelemesi: Akı optimizasyonlu ADtech seramik filtre plakaları kullanan İranlı müşteri

Arka plan

İran'daki ikincil bir alüminyum geri dönüştürücü, hurda ağırlıklı hammadde ve sık sık yüzey cürufu ile çalışarak malzeme kaybına ve yüzey kusurlarına yol açıyordu. Tesiste temel flakslama uygulaması vardı ancak seramik filtreleme ve tutarlı flaks kurutma eksikti. ADtech şunları sağladı seramik köpük filtrasyon plakaları pota döküm düzenine uyarlanmış ve entegre bir yaklaşım önerilmiştir: flaksın ön kurutması, kontrollü flaks dozajı, yolluk kapısında ince bir seramik filtre ile eşleştirme ve operatör eğitimi.

Müdahale adımları

-

ADtech seramik filtre plakaları, döküm sırasında metalik olmayan kalıntıları yakalamak için yolluk sistemine yerleştirilmiştir.

-

Akı, enjeksiyon ekipmanına daha iyi uyan bir tane boyutuna değiştirildi ve ardından kullanımdan önce fırında kurutuldu.

-

Operatörler, akı dozajı, bekleme süresi ve sıyırma tekniğinin yanı sıra döner lanslı temizleme kullanılarak temel gaz giderme uygulaması konusunda eğitildi.

Sonuçlar ve pratik gözlemler

Müşteri gözle görülür şekilde daha temiz dökümler, daha az yüzey sıyırma hacmi ve döküm parçalarda daha az son işlem yeniden çalışması bildirdi. Seramik filtreler, flakslamanın tek başına gideremediği asılı kalıntıları yakaladı. Flaks kurutma ve dozajlama için yeni protokolü takip ettiklerinde operatörün güveni arttı. Sonuç, filtreleme ve doğru uygulanan flaksın tek başına flakslamadan daha iyi kalite ürettiğini vurgulamaktadır.

Tutarlı flaks performansı isteyen dökümhane operatörleri için pratik kontrol listesi

-

İlk kullanımdan önce tedarikçi SDS'sini okuyun.

-

Akıyı kuru bir alanda kapalı kaplarda saklayın.

-

Kullanmadan önce flaksı fırında kurutun; toplu kurutma süresini ve sıcaklığını belgeleyin.

-

Sıyırma sepetlerini ve kepçeleri önceden ısıtın.

-

En iyi sonuçlar için flakslamayı inert gaz temizleme ve seramik filtreleme ile eşleştirin.

-

Dumanları izleyin ve arıtma alanının yakınına yerel egzoz yerleştirin.

Sıkça sorulan sorular

-

Alüminyum döküm için flux nedir ve neden kullanılır?

Flux, oksitlerle ve safsızlıklarla birleşmek üzere erimiş alüminyuma eklenen ve daha sonra uzaklaştırılmak üzere topaklaşan tuzların ve katkı maddelerinin formüle edilmiş bir karışımıdır. Flux doğru kullanıldığında israfı azaltır ve verimi artırır. -

Akı, gözenekliliği önlemek için çözünmüş hidrojeni giderecek mi?

Akı, yüzey oksitlerinin ve asılı kalıntıların toplanmasına yardımcı olur; çözünmüş hidrojenin giderilmesi tipik olarak inert gaz tahliyesi gerektirir. En iyi sonuçlar için her iki tekniği de kullanın. -

Akı nasıl saklanmalı ve hazırlanmalıdır?

Flaksı kapalı kaplarda kuru tutun, kullanmadan önce fırında kurutun ve taşıma aletlerini önceden ısıtın. Fluks içindeki nem tehlikeli sıçramalara neden olabilir. -

Akışkan olarak sofra tuzu veya ev kimyasalları kullanabilir miyim?

Ticari flaks karışımları belirli erime davranışı ve güvenlik için tasarlanmıştır. Ev tipi tuzlar gereken tam kimyadan yoksundur ve kusurları veya emisyonları artırabilir. Dökümhane sınıfı ürünler kullanın. -

Düşük dumanlı flaks seçenekleri var mı?

Evet. Tedarikçiler artık emisyonları ve operatör maruziyetini azaltan düşük florürlü, düşük dumanlı formüller sunmaktadır. SDS ve tedarikçi testleri ile doğrulayın. -

Süzmeden önce akı ekledikten sonra ne kadar beklemeliyim?

Flaksın oksitleri ıslatması ve aglomere etmesi için zaman tanıyın; tipik bekleme eriyik sıcaklığına ve flaks tipine bağlıdır. Tedarikçi tavsiyelerine uyun ve yüzeyi izleyin. -

Flakslama filtrelemenin yerini alabilir mi?

Hayır. Flakslama ve filtreleme farklı uzaklaştırma görevlerini yerine getirir. Seramik filtreler dökme sırasında inklüzyonları yakalar; flakslama eriyik yüzeyine işlem yapar ve cüruf yönetimine yardımcı olur. En yüksek kalite için her ikisini de kullanın. -

Flux küçük dükkanlarda veya hobi dökümlerinde kullanım için güvenli midir?

Flux, uygun kurutma, KKD, havalandırma ve proses kontrolü ile güvenli bir şekilde kullanılabilir. Erimiş metale asla ıslak flaks eklemeyin; temel dökümhane güvenlik kurallarına uyun. -

Hurda ağırlıklı eritme için nasıl bir flaks seçmeliyim?

Güçlü yüzdürme etkisine sahip cüruf flaksları seçin ve sağlam sıyırma ile eşleştirin. Emisyonlar bir endişe kaynağı ise düşük duman seçeneklerini göz önünde bulundurun. Tam uygulamadan önce küçük partileri test edin. -

Akının dökümümde sorunlara neden olduğuna dair işaretler nelerdir?

Cilde yakın yüzey altı gözeneklilik, olağandışı dumanlar veya artan inklüzyonlara dikkat edin. Bunlar görülürse flaks kuruluğunu, bileşimini ve dozajlama yöntemini yeniden kontrol edin.

Günlük kullanım için son operasyonel kontrol listesi hızlı referansı

-

Flaks türünü her değiştirdiğinizde tedarikçi SDS'sini okuyun.

-

Her kullanımdan önce flux'ı kurutun.

-

Dökme sırasında filtre kullanın.

-

Gözeneklilik söz konusu olduğunda flakslamayı inert gaz gaz giderme ile birleştirin.

-

Hurda karışımı ve flaks performansını takip edin; flaks partisini döküm sonuçlarına bağlayan basit günlükler tutun.