Flaks olmadan alüminyum eritmek fiziksel olarak mümkün olsa da, endüstriyel bir döküm ortamında bunu yapmak operasyonel olarak tehlikeli ve ürün kalitesine zararlıdır. Flaks veya eşdeğer bir saflaştırma teknolojisi (döner gaz giderme ve filtreleme gibi) olmadan, erimiş alüminyum hızla oksitlenir ve kalın bir alüminyum oksit (cüruf) ve atmosferik hidrojeni emer. Bu da gözenekliliğe, mekanik arızalara ve aşırı metal kaybına yol açar. Bununla birlikte, modern dökümhaneler kimyasal flakslara olan yoğun bağımlılıktan giderek uzaklaşmakta ve bunun yerine aşağıdakileri tercih etmektedir AdTech'in gelişmiş fiziksel arıtma ekipmanı-Özellikle döner gaz giderme üniteleri ve seramik köpük filtreler, daha az çevresel etki ile üstün temizlik elde etmek için.

Akı neden var: temel işlevler

Flux, alüminyumun eritilmesi ve rafine edilmesinde birkaç farklı rol oynar:

-

Yüzey koruması: Yüzen bir tuz tabakası erimiş metali atmosferik oksijen ve nemden izole ederek daha fazla oksit oluşumunu ve hidrojen emilimini sınırlandırır.

-

Oksit giderme: flaks, alüminyum oksit (alümina) ve diğer metalik olmayan kalıntıları ıslatır ve emer veya kapsülleyerek sıvı metalden ayrılmalarını ve cüruf olarak çıkarılmalarını sağlar.

-

Hidrojen kontrolü: Bazı flakslar, çözünmüş hidrojenin flaks katmanına kaçmasına veya metalik olmayan fazlarda hapsolmasına yardımcı olan kanallar veya kimyasal ortamlar oluşturarak gazdan arındırmaya yardımcı olur.

-

Verim iyileştirmesi: flaks, cüruftaki metal sürüklenmesini azaltabilir ve reaktif alaşım elementlerinin tutuşarak yanmasını önleyerek geri kazanılan metal yüzdesini artırabilir.

-

Duvar ve cüruf kontrolü: belirli flakslar fırın veya pota duvarlarında birikmeyi sınırlar ve cüruf işlemeyi daha güvenli ve temiz hale getirir.

Akı ne zaman önerilir ve ne zaman atlanabilir

Tavsiye edilir

-

Karışık hurdaların geri dönüşümü boya, plastik veya bilinmeyen kirlilik ile.

-

Magnezyum veya çinko içeren alaşımlar oksidasyon ve buhar kayıplarının önemli olduğu yerlerde.

-

Büyük endüstriyel eriyikler Verim, inklüzyon kontrolü ve kimyasal bütünlüğün öncelikli olduğu yerlerde.

-

Düşük gözeneklilik toleransına sahip dökümler hazırlarken, ve aşağı yönde işlemenin veya yapısal bütünlüğün kritik olduğu yerlerde.

-

Fırın atmosferi veya şarj kullanımı zayıfsa, akı daha fazla kirlenmeyi önleyerek telafi eder.

Genellikle atlanır

-

Küçük hobi eriyikleri Temiz, kesilmiş dökümler veya hızlı bir şekilde eritilip dökülen kutular kullanarak. Birçok hobici kalıntı, dağınıklık ve sıkışmış nem riski nedeniyle fluks kullanmaktan kaçınır.

-

Etkili bir inert-gaz gaz giderme sistemi mevcut olduğunda ve şarj temiz ve alaşım bileşimi sabittir.

-

Bir proseste önceden temizlenmiş külçeler ve sıkı proses kontrolü kullanılıyorsa cüruf oluşumunu ve hidrojen toplanmasını azaltır.

Erimiş Alüminyum Metalurjisi ve Oksit Sorunu

Flaksın gerekliliğini anlamak için öncelikle alüminyumun sıvı haldeki davranışını kavramak gerekir. Alüminyum oldukça reaktiftir. Oksijenle temas ettiğinde hemen bir Alüminyum Oksit tabakası oluşturur (Al2O3). Bu tabaka katı alüminyumu korozyondan korurken, erimiş haldeyken bir kirletici haline gelir.

Alüminyum eridiğinde, üç temel zararlı olay meydana gelir:

-

Oksidasyon: Yüzeyde cüruf (kaymak) oluşumu.

-

Hidrojen Emilimi: Sıvı alüminyum havadaki nem ile reaksiyona girer (

2Al+3H2O→Al2O3+6H), katılaşma sırasında gözenekliliğe neden olan hidrojeni emer. -

Kapsayıcı Oluşum: Oksitler ve fırın refrakterleri eriyik içinde sıkışır.

Geleneksel kimyasal flakslar onlarca yıldır tek çözümdü. Eriyiğin yüzey gerilimini değiştirerek, oksidasyona karşı bir bariyer oluşturarak ve oksitlerle kimyasal reaksiyona girerek onları saf metalden ayırarak işlev görürler.

Akışkanlaştırıcı Ajanların Mekanizmalarını Anlamak

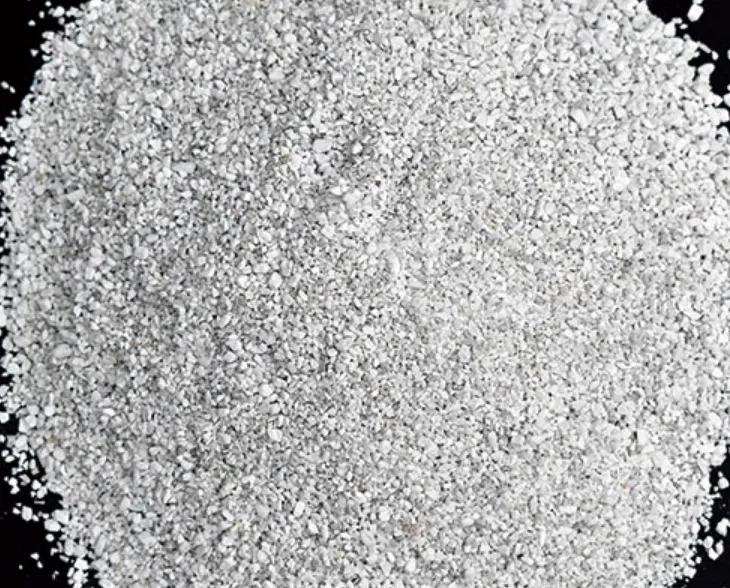

Akışkanlar tipik olarak başta klorürler ve florürler olmak üzere tuz karışımlarıdır (NaCl, KCl, CaF2). Çalışmaları, oksit inklüzyonlarını ıslatmak ve eriyikten ayrılmalarını kolaylaştırmak için tasarlanmış belirli kimyasal ve fiziksel reaksiyonlara dayanır.

Alüminyum Flux'ın Üç Temel Fonksiyonu

-

Kaplama (Koruma): Oksidasyonu önlemek için eriyik yüzeyi ile atmosfer arasında fiziksel bir bariyer oluşturur.

-

Drossing (Ayrıştırma): Cürufu ısıtan ekzotermik bir reaksiyonu teşvik eder, sıkışmış alüminyum damlacıklarının birleşmesine ve banyoya geri akmasına neden olarak kolayca sıyrılan kuru, toz halinde bir kül bırakır.

-

Arıtma (Temizleme): Çözünmüş safsızlıklarla (Kalsiyum veya Magnezyum gibi) reaksiyona girer ve asılı metalik olmayan kalıntıların giderilmesine yardımcı olur.

Tablo 1: Akı Türleri ile Operasyonel Hedeflerin Karşılaştırmalı Analizi

| Akı Kategorisi | Kimyasal Baz | Birincil İşlev | İdeal Uygulama | AdTech Alternatifi |

| Örtücü Akı | NaCl, KCl | Bekletme sırasında oksidasyonu önler. | Yankılı fırınlar, uzun bekleme süreleri. | Çamaşırlar ve Örtüler: Mühürlü aktarım hava temasını en aza indirir. |

| Drossing Flux | Ekzotermik Tuzlar | Metali oksit derisinden ayırır. | Sıyırma işlemleri, cüruf geri kazanımı. | Sıcak Cüruf İşleme: Mekanik ayırma tuz kullanımını azaltır. |

| Temizlik Akısı | Florürler/Klorürler | Kapanımları ve hidrojeni giderir. | Yüksek kaliteli döküm (Havacılık/Otomatik). | Döner Gaz Giderme Ünitesi: H2'yi fiziksel olarak uzaklaştırmak için inert gaz kullanır. |

| Duvar Temizleme Akısı | Oksitleyici Maddeler | Duvarlardaki korundum birikimini giderir. | Fırın bakımı. | Yok: Burada hala kimyasal bakım gereklidir. |

Eriyikte akı nasıl çalışır: özetlenen mekanizmalar

-

Islatma ve kapsülleme: Flaks bileşenleri yüzey gerilimini düşürür ve tercihen alümina partiküllerini ıslatır. Bu da oksitlerin erimiş alüminyumdan ayrılmasına ve tercihli olarak fluxa bağlanmasına neden olur.

-

Yoğunluk odaklı ayırma: flaks karışımları sıvı alüminyumdan daha düşük bir yoğunluğa sahip olacak şekilde formüle edilmiştir, bu da flaksın ve gömülü kalıntıların çıkarıldıkları yüzeye çıkmasını sağlar.

-

Bariyer oluşumu: Erimiş haldeyken, eriyik ve hava arasındaki doğrudan teması azaltan, oksidasyonu ve hidrojen alımını sınırlayan sürekli bir film halinde yayılır.

-

Kimyasal reaksiyonlar: florürler veya diğer aktif bileşenler belirli oksitlerle kimyasal olarak etkileşime girebilir veya ince oksit filmleri çözerek uzaklaştırmayı kolaylaştırabilir.

Akı kullanan endüstriyel iş akışları: tipik proses adımları

-

Şarj hazırlığı: büyük kirleticileri temizleyin, alaşımları ayırın.

-

Erime: metali hedef aşırı ısıya getirin.

-

Kapak uygulamasıYüzey koruması oluşturmak için örtü tuzları ekleyin. Zamanlama önemlidir.

-

Rafine etme/çapak alma: arıtma flaksı ekleyin ve inklüzyonların yakalanması ve cürufun yükselmesi için zaman tanıyın.

-

Gaz Giderme: genellikle inert gaz rotary, lans enjeksiyonu veya akı destekli gaz giderme kullanılarak akı ile birlikte gerçekleştirilir.

-

Kaydırma ve dokunma: akı-cüruf tabakasını çıkarın, ardından dökün.

-

TemizlikDöküm parçalardaki flaks kalıntılarını giderin veya gerekirse basamakları temizleyin.

Alternatifler ve tamamlayıcı yöntemler

İnert gaz gaz giderme (rotary ve lance)

-

Nasıl çalışır: inert gaz (argon, nitrojen veya karışımlar) bir rotor veya mızrak aracılığıyla eriyik içinde dağıtılır. Kavitasyon ve kabarcık yüzeyi hidrojenin kaçması için alanlar sağlar.

-

Artıları: tuz kalıntıları eklemeden çok düşük hidrojen içeriği elde edebilir.

-

Eksiler: sermaye maliyeti, rotor aşınması, gaz maliyeti. En iyi sonuçlar için genellikle flux ile kombine edilir.

Ultrasonik gaz giderme

-

Nasıl çalışır: ultrasonik titreşimler kavitasyon ve kabarcık oluşumuna neden olarak hidrojen ve inklüzyonların dışarı çıkmasına yardımcı olur.

-

Artıları: daha iyi temizlik ve daha düşük gözeneklilik için umut verici.

-

Eksiler: hala gelişmekte olan, ekipman entegrasyonu ve tekrarlanabilirlik sorunları.

Hızlı erime ve kontrollü atmosfer

-

YaklaşımErimiş metalin atmosfere maruz kalma süresini en aza indirir ve fırın ortamını kontrol eder. Temiz şarj malzemesi ile iyi çalışır, genellikle küçük operasyonlarda uygulanabilir.

Mekanik cüruf alma ve sıyırma

-

Yaklaşım: pislik ve cüruf tabakasının fiziksel olarak uzaklaştırılması. Önceden temizlenmiş metalle veya konsolide bir pislik oluşturmak için flaks kullanıldıktan sonra en iyi sonucu verir.

Seçim kriterleri: bir akı nasıl seçilir

Bu değişkenleri göz önünde bulundurarak bir akı seçin:

-

Alaşım bileşimiMagnezyum, çinko, silikon veya diğer reaktif elementlerin varlığı hangi flaks kimyasının güvenli ve etkili olduğunu etkiler.

-

Temizliği şarj edin: daha kirli hurdalar daha agresif eritmeye ihtiyaç duyar.

-

Hedef kaliteDüşük gözenekliliğe sahip yapısal dökümler daha dikkatli rafinasyon ve muhtemelen kombine gaz giderme gerektirir.

-

Süreç yöntemi: pota vs çukur vs döner fırın her biri akı ile farklı etkileşime girer.

-

Düzenleyici ve çevresel sınırlar: florürlerin ve bazı halojenürlerin bertaraf ve işyeri limitleri vardır.

-

Kalıntı kabul edilebilirliği: Tuz kalıntısından arındırılması gereken aşağı akış parçaları, flaks kullanılıyorsa ek temizliğe ihtiyaç duyar.

-

Maliyet ve verim hedefleri: akı maliyetini geri kazanılan metal yüzdesi iyileştirmesi ile karşılaştırın.

Güvenlik, taşıma, depolama ve çevresel notlar

-

Higroskopik yapı: birçok tuz flaksı nemi emer; ıslak flaks, erimiş metale eklendiğinde buhar ve ciddi gözeneklilik üretecektir. Flaksı kuru ve kapalı olarak saklayın.

-

Zehirli gazlar ve dumanlar: bazı flaks bileşenleri ısıtıldığında tehlikeli dumanlar çıkarır; yerel egzoz ve duman tutma gereklidir.

-

Cilt ve göz koruması: akı tozu veya erimiş damlacıklar yanıklara veya tahrişe neden olabilir; KKD kullanın.

-

Bertaraf: flux ile karıştırılmış cüruf, halojenür veya florür içeriği nedeniyle özel bertaraf gerektirebilir. Yerel düzenlemeleri takip edin.

-

Uyumluluk: bazı flakslar refrakter astarlarla veya pota malzemeleriyle reaksiyona girebilir; fırın sisteminizle uyumluluğunu doğrulayın.

Yaygın sorunların giderilmesi

Sorun: flux kullanımından sonra artan gözeneklilik

-

Yaygın nedenler: ıslak flaks (flaks içinde nem), sürüklenmiş tuzlara yol açan aşırı flaks veya eriyik sıcaklığı çok düşük olduğunda eklenen flaks.

-

Düzeltmeler: flux'ı uygun şekilde kurutun, üretici tarafından öneriliyorsa flux'ı külçelere önceden eritin, önerilen sıcaklıkta flux ekleyin ve hidrojen yüksek kalırsa gaz giderme ile birleştirin.

Sorun: dökümler üzerinde flaks kalıntıları

-

Neden: yetersiz sıyırma, zayıf flaks seçimi veya yolluk sistemine giren flaks.

-

Düzeltmeler: flaks miktarını azaltın, flaksın yüzmesini ve yüzeyde kalmasını sağlayın, filtreleme kullanın ve sıyırma süresini artırın.

Sorun: düşük verim veya metal kaybı

-

Neden: aşırı agresif sıyırma veya metali çözen flaks.

-

Düzeltmeler: uygun yoğunluk ve erime noktasına sahip flaks seçin; operatörleri sıyırma tekniği konusunda eğitin; küçük partileri test edin.

Satın alma kontrol listesi ve şartname şablonu

Akı satın alırken tedarikçilerden aşağıdaki verileri talep edin:

-

Bileşim dökümü (ana tuzlar, florür yüzdesi).

-

Erime aralığı ve tavsiye edilen kullanım sıcaklığı.

-

Erimiş alüminyuma göre yoğunluk.

-

Ton başına veya kg eriyik başına önerilen dozaj.

-

Nem içeriği ve önerilen saklama koşulları.

-

MSDS ve CE/ROHS veya bölgesel uygunluk belgeleri.

-

Önerilen uygulama yöntemi ve güvenlik kontrolleri.

-

Tedarikçi denemelerinden elde edilen tipik parça verimi iyileştirme ölçümleri.

Hızlı referans tabloları

Tablo 1. Akı kategorisine karşı birincil kullanım

| Akı kategorisi | Birincil işlev | Tipik kimya |

|---|---|---|

| Örtü tuzları | Yüzeyi oksidasyondan koruyun | NaCl-KCl karışımları, olası küçük florür |

| Rafine akı | Oksitleri ve inklüzyonları yakalayın | Klorür + florür karışımları, boratlar |

| Cüruf akısı | Kaymağı alınabilir pisliği teşvik edin | Düşük erime noktalı klorürler |

| Duvar temizleme flaksı | Refrakter birikimini giderin | Daha agresif halojenür karışımları |

| Lehimleme flaksı | Birleştirme için kırma oksit | Florürler, halojenürler, organik araçlar |

(Kaynaklar: teknik dökümhane makaleleri ve malzeme bilimi incelemeleri)

Tablo 2. Artıları ve eksileri: akıya karşı inert gaz gaz giderme

| Yöntem | Avantajlar | Dezavantajlar |

|---|---|---|

| Akı | Yüzeyi korur; oksitleri yakalar; verimi artırabilir | Kalıntı bırakır; nem riski; bertaraf sorunları |

| Atıl gaz gaz giderme | Tuz kalıntısı yok; etkili hidrojen giderimi | Daha yüksek sermaye maliyeti; gaz maliyeti; ekipman bakımı. |

| Kombine | Birçok alaşım için en iyi genel eriyik kalitesi | En yüksek karmaşıklık ve maliyet |

(Kaynaklar: dökümhane uygulama kılavuzları ve yöntem karşılaştırmaları)

Tablo 3. Tipik tuz bileşenleri Tipik tuz bileşenleri ve kaba erime davranışı

| Bileşen | Erime noktası (°C) | Rol |

|---|---|---|

| NaCl | 801 | Örtü tuzlarının büyük kısmı |

| KCl | 770 | NaCl ile karıştırıldığında erime noktasını düşürür |

| NaF | 993 | Islatmayı değiştirir; bazı karışımlarda aktif bileşen |

| KAlF4 (potasyum alüminyum florür) | ~400-500 (bileşik davranış) | Akı performans değiştirici |

(Not: karışımlar, tek tek tuzlardan daha düşük erime noktalarına sahip ötektikler üretir).

Alüminyum Ergitme ve Rafinasyon Flaksları: Teknik SSS

1. Teneke kutuları eritirken hobicilerin akıya ihtiyacı var mı?

2. Akı eriyikten hidrojeni uzaklaştıracak mı?

3. Akı nem içeriyorsa ne olur?

4. Florür içeren flakslar tehlikeli midir?

5. Akı refrakter fırınlara zarar verebilir mi?

6. Akı, amaçlanan alaşım kimyasını değiştirir mi?

7. Eriyik başına ne kadar flux eklemeliyim?

8. Flux basınçlı döküm ve kalıcı kalıplarla uyumlu mu?

9. Kalite için hangisi daha iyidir: akı mı yoksa döner gaz giderme mi?

10. Akımın etkili bir şekilde çalışıp çalışmadığını nasıl test edebilirim?

Akı kullanmaya hazırlanan bir operatör için kısa kontrol listesi

-

Flaksın kuru olduğunu ve kapalı kaplarda saklandığını doğrulayın.

-

Eriyiği önerilen sıcaklık aralığına kadar önceden ısıtın.

-

Önerilen dozajı kullanın ve flaksı yüzeye veya tedarikçi yöntemine göre yavaşça ekleyin.

-

Flaksın reaksiyona girmesi ve oksitleri toplaması için bekleme süresi tanıyın.

-

Kılavuz çekmeden önce akı-cüruf tabakasını iyice sıyırın.

-

Düşük gözeneklilik gerekiyorsa, flaks rafinasyonu sonrasında veya sırasında gaz giderme işlemi gerçekleştirin.

-

Sürekli iyileştirme için verim ve döküm kalitesini belgeleyin.

Nihai öneriler (mühendisten mühendise)

-

Süreç hedefleriyle başlayınKabul edilebilir gözeneklilik, kimyasal uygunluk ve verim hedeflerini tanımlar.

-

Denemeleri çalıştırın: kontrollü partileri flakslı ve flakssız olarak test edin, hidrojen ve inklüzyon seviyelerini ölçün ve metal kaybını izleyin.

-

Yöntemleri birleştirin: yüksek kaliteli üretim için, flukslama işlemini döner/gazlı gaz giderme ile eşleştirin. Bu hibrit yaklaşım genellikle temizlik ve verim arasında en iyi uzlaşmayı sağlar.

-

Nem kontrolüFlaksla ilgili arızaların en büyük nedeni ıslak flakslardır. Kuru depolamayı sürdürün ve gerekirse flaksı şartlandırın.