Erimiş alüminyuma uygulanan ultrasonik titreşim, çözünmüş hidrojeni gidermek ve sürüklenen oksitleri azaltmak, daha yoğun dökümler ve daha az gözeneklilik kusurları üretmek için oldukça etkili bir yöntemdir; doğru şekilde kurulduğunda ve alaşım, eriyik hacmi ve dökme temposu için ayarlandığında, ultrasonik eriyik işlemi işleme süresini kısaltabilir, kimyasal akışkanlara olan bağımlılığı azaltabilir ve geleneksel gaz giderme tekniklerini tamamlayarak alüminyum dökümhaneleri için tekrarlanabilir metalurjik faydalar sağlayabilir.

Tarihsel perspektif ve Meek'in katkısı

Alüminyum alaşımları için ultrasonik gaz giderme, 20. yüzyılın sonlarında ve 21. yüzyılın başlarında laboratuvar ve uygulamalı araştırmalardan ortaya çıkmıştır. Önemli çalışmalardan biri, doğrudan erimiş A356 ve ilgili alaşımlara uygulanan ultrasonik titreşimi değerlendiren ve kontrollü koşullar altında gaz giderme performansını ölçen T. T. Meek ve meslektaşları tarafından yapılmıştır. Meek'in deneyleri ve bunu takip eden makale, güçlü ultrasonun hidrojen giderimini hızlandırabileceğini ve eriyikteki kabarcık davranışını değiştirebileceğini ortaya koyarak daha sonraki pilot ölçekli ve ticari sistemler için bir temel oluşturmuştur.

Meek'in çalışması, ultrasonik parametreler, eriyik hacimleri ve işlem sonrası hidrojen seviyeleri hakkında sistematik veriler sunan ilk çalışmalardan biri olduğu için endüstri literatüründe sıklıkla bir kanıt noktası olarak gösterilmektedir. Daha sonraki çalışmalar bu temeller üzerine inşa edilmiş ve frekans, genlik ve kombine vakum veya temizleme stratejilerinin sonucu nasıl etkilediğini araştırmıştır.

Alüminyum dökümlerde hidrojen ve inklüzyonlar neden önemlidir?

Hidrojen erimiş alüminyumda alışılmadık derecede çözünür ve katılaşma sırasında çözünürlüğü keskin bir şekilde azalır. Çözünmüş gaz, döküm parçalarda gözeneklilik olarak kalan kabarcıklar halinde çekirdeklenir. Bu gözenekler yorulma ömrünü azaltır, sünekliği düşürür ve hassas bileşenlerde ıskarta oranlarına yol açabilir. Oksitler ve cüruf parçaları gibi metalik olmayan kalıntılar çatlak başlatıcı ve yüzey lekesi kaynağı olarak işlev görür ve ayrıca filtreleme ve gaz giderme donanımının aşınmasını hızlandırır. Bu nedenle kalıp dolumundan önce hidrojen ve partikül yükünü kontrol etmek, sağlam dökümler üretmenin ve toplam üretim maliyetini düşürmenin merkezinde yer alır.

Dökümhanelerin izlediği temel kalite ölçütleri arasında ppm cinsinden hidrojen içeriği, İndirgenmiş Basınç Testi (RPT) endeksleri, X-ray gözeneklilik haritaları ve metalografiden elde edilen inklüzyon sayıları yer alır. Hidrojen ppm değerini güvenilir bir şekilde azaltan ve inklüzyon sayısını düşüren bir gaz giderme stratejisi daha az onarım, daha kısa işleme döngüleri ve daha iyi müşteri kabul oranları anlamına gelir.

Ultrasonik gaz gidermenin arkasındaki fiziksel mekanizmalar

Ultrason, sıvı metalleri üç temel fiziksel olay yoluyla etkiler: kavitasyon, akustik akış ve eriyiğin mekanik çalkalanması. Bunları anlamak, ekipmanı tasarlamak ve ayarlamak için gereklidir.

Kavitasyon ve gaz kabarcığı davranışı

Ultrasonik bir boynuz veya prob (genellikle endüstriyel sistemler için 20 kHz civarında çalışır) erimiş alüminyuma yüksek yoğunluklu ses yaydığında, değişen basınç döngüleri mikroskobik buhar ve gaz boşlukları oluşturur. Kavitasyon kabarcıkları oluşur, büyür ve ardından şiddetli bir şekilde çöker. Bu geçici kavitasyon, lokalize yüksek basınç ve yüksek sıcaklık mikro ortamları oluşturur, çözünmüş gazın birleşmesini sağlar ve küçük hidrojen moleküllerinin büyüyen kabarcıklara yayılmasını teşvik eder ve daha sonra banyo yüzeyine yükselir. Net etki, çözünmüş hidrojenin ve ince sürüklenmiş gazların hızlandırılmış bir şekilde uzaklaştırılmasıdır.

Akustik akış ve kütle taşınımı

Ultrasonik alanlar akustik akış olarak bilinen sabit akışlar oluşturur. Bu akışlar kabarcıkları ve inklüzyonları serbest yüzeye veya yüzdürme ve sıyırmanın gerçekleşebileceği bölgelere doğru taşır. Akustik akış, gaz çekirdekleri ve yığın eriyik arasındaki etkili değişim yüzey alanını iyileştirir ve ayrıca mikroskobik oksitlerin eriyik hacminden ayrılmasına yardımcı olur, böylece uzaklaştırılabilirler.

Kapanımlar ve ıslatma filmleri ile etkileşim

Çökmekte olan boşluklardan kaynaklanan salınım gerilimi ve mikrojetleme oksit filmlerinin kırılmasına yardımcı olur ve inklüzyonların birleşmesini teşvik eder. Kapanımların metal tarafından ıslatıldığı durumlarda, kavitasyon onları yerinden oynatabilir ve yüzdürme veya filtreleme için kullanılabilir hale getirebilir. Ultrasonun sadece hidrojen ölçümlerini değil, aynı zamanda inklüzyon sayılarını ve döküm yüzey kalitesini de iyileştirme eğiliminde olmasının bir nedeni budur.

Ekipman tipleri ve endüstriyel konfigürasyonlar

Ultrasonik gaz giderme ekipmanı genellikle ultrasonun nasıl uygulandığına, işlenen eriyiğin ölçeğine ve ünitenin tek başına mı yoksa diğer gaz giderme teknikleriyle birlikte mi kullanıldığına bağlı olarak birkaç kategoriye ayrılır.

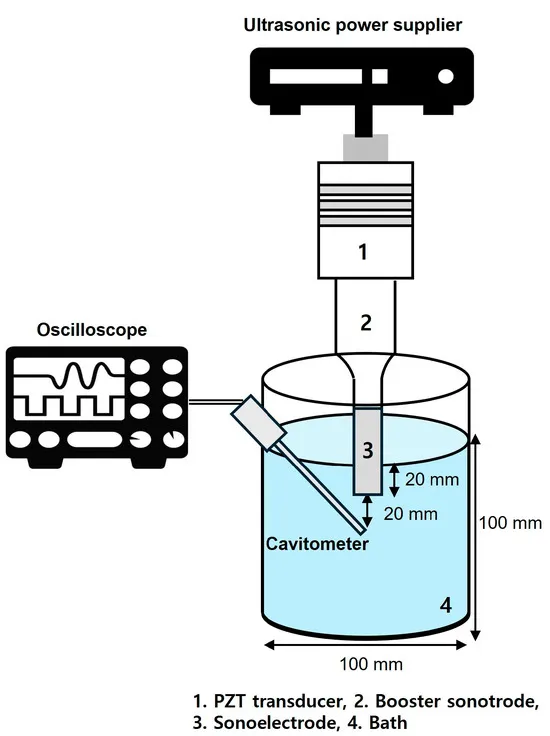

Doğrudan daldırma prob sistemleri

Bir titanyum veya sonotrot probu eriyiğe daldırılır ve bir güçlendirici ve dönüştürücü aracılığıyla bir jeneratör tarafından tahrik edilir. Doğrudan temaslı sistemler statik eriyik hacimleri ve pilot ölçekli kurulumlar için yaygındır. Problar, kavitasyon yoğunluğu ve mekanik sağlamlığı dengelemek amacıyla alüminyum için tipik olarak 20 kHz'dir. Endüstriyel prob tasarımlarında korozyon ve erozyona karşı yüksek dereceli titanyum veya kaplamalı grafit kullanılır.

Dolaylı veya tekneye monte sistemler

Ultrason damar duvarına veya bir türbülatör aracılığıyla bağlanır. Bu sistemler probu doğrudan metalin içine sokmaktan kaçınır ancak enerji damar materyalleri boyunca dağıldığı için daha az verimli olabilir. Bazen daldırmanın pratik olmadığı güçlendirme vakaları için kullanılırlar.

Vakum veya argon destekli kombine sistemler

Birçok pratik uygulama, sinerjik etkilerden yararlanmak için ultrasonik probları vakum odaları veya argon temizleme ile eşleştirir. Vakum, ortam basıncını düşürür ve kavitasyon kabarcıklarını büyütür; argon temizleme, ultrasonun daha sonra hidrojeni emmek için yüksek yüzey alanına sahip daha küçük kabarcıklara ayırdığı kontrollü kabarcık popülasyonlarını ortaya çıkarır. Çalışmalar, kombine tekniklerin genellikle en hızlı gaz giderme ve en düşük kalıntı hidrojeni sağladığını göstermektedir.

Tablo 1: Yaygın endüstriyel ultrasonik gaz giderme düzenekleri

| Sistem tipi | Tipik uygulama | Güçlü Yönler | Dikkate Alınması Gerekenler |

|---|---|---|---|

| Daldırma probu (20 kHz) | Laboratuvardan pilota, statik potalar | Yüksek yerel yoğunluk, hızlı gaz giderme | Prob aşınması, taşıma ve ön ısıtma ihtiyacı |

| Damar bağlantılı transdüserler | Retrofit veya entegre fırınlar | Daldırma yok, daha düşük kontaminasyon riski | Enerji iletim kayıpları, daha az verimli |

| Ultrasonik + vakum | Havacılık veya kritik parçalar | Mümkün olan en düşük hidrojen, hızlı | Daha yüksek CAPEX, vakum donanımı gerekli |

| Ultrasonik + argon temizleme | Hıza ihtiyaç duyan üretim hatları | Hızlı, satır içi olabilir | Gaz beslemesi ve optimize edilmiş akış gerektirir |

Kaynaklar: deneysel ve sektörel raporlar.

Temel süreç değişkenleri ve etkileri

Tutarlı sonuçlar elde etmek için tesis mühendisinin kontrol edilebilir birçok değişkeni yönetmesi gerekir.

Frekans

Çoğu alüminyum ultrasonik sistem 18 ila 25 kHz aralığındaki frekansları kullanır çünkü bu aralık yoğun metalik eriyiklerde güçlü kavitasyon üretirken dayanıklı prob yapısına izin verir. Daha yüksek frekanslar daha ince kavitasyon üretir, ancak daha sığ penetrasyon sağlar. Daha düşük frekanslar daha güçlü mekanik çalkalama ve daha büyük kavitasyon olayları sağlar. Son çalışmalar frekansın kabarcık dinamikleri üzerindeki etkisini incelemekte ve frekansın kararlı ve geçici kavitasyon arasındaki dengeyi etkilediğini göstermektedir.

Güç ve yoğunluk

Prob ucuna uygulanan güç yoğunluğu kavitasyon yoğunluğunu ve tedavi derinliğini belirler. Laboratuvarlar, eriyik hacmine bağlı olarak yüzlerce watt'tan birden fazla kilowatt'a kadar yoğunluklar bildirmektedir. Çok düşük güç, zayıf kavitasyon ve yavaş gaz giderme sağlar. Aşırı güç, prob erozyonu, probun aşırı ısınması ve istenmeyen alaşım reaksiyonları riski taşır. İyi tasarlanmış sistemler, optimum yoğunluğu korumak için ayarlanabilir güç ve geri bildirim döngüleri sağlar.

Daldırma derinliği ve prob geometrisi

Prob daldırma derinliği ve sonotrot ucunun şekli akustik enerjinin dağılımını etkiler. Kabarcık alanı geometrisini uyarlamak için konik veya kademeli uçlar kullanılır. Çok sığ daldırma yüzey kavitasyonuna ve sıçramaya neden olur; çok derin daldırma ise prob gövdesinde aşırı aşınmaya neden olabilir. Üreticiler, belirli eriyik hacimleri için önerilen daldırma profillerini ve uç geometrilerini yayınlamaktadır.

Tedavi süresi ve eriyik devri

Ultrasonik gaz giderme, döner temizleme işlemine göre tipik olarak hızlıdır. Birçok deneme küçük hacimler için dakikalar içinde etkili hidrojen azaltımı gösterirken, daha büyük potalar daha uzun süre maruz kalma veya aşamalı işlem gerektirebilir. Yoğun kavitasyona maruz kalan etkili eriyik cirosu küresel hidrojen azaltımını belirler; büyük hacimler için ultrasonu eriyik karıştırma, argon enjeksiyonu veya tüm hacmi işlemek için çoklu prob dizisi ile birleştirin.

Tablo 2. Temsili parametre aralıkları: Temsili parametre aralıkları ve beklenen sonuçlar

| Parametre | Tipik endüstriyel aralık | Gaz giderme üzerindeki etkisi |

|---|---|---|

| Frekans | 18-25 kHz | Kavitasyon yoğunluğu ve probun uzun ömürlülüğü dengesi |

| Uçtaki güç yoğunluğu | 100 W/cm² ila 2000 W/cm² | Daha yüksek hızlar birleşmeyi hızlandırır ancak aşınmayı artırır |

| Daldırma derinliği | Eriyik derinliğinin 0,1 ila 0,6'sı | Akustik alan dağılımını etkiler |

| Argon akış hızı (kullanılıyorsa) | 5-25 L/dk (küçük kepçeler) | Çıkarma işlemini artırmak için kabarcık popülasyonu sağlar |

| Vakum seviyesi (kullanılıyorsa) | 50-300 mbar mutlak | Kabarcık büyümesini ve kaçışını artırır |

Kaynaklar: deneysel çalışmalar ve satıcı rehberliği.

Ultrasonun argon temizleme veya vakum ile birleştirilmesi

Ultrasonun diğer gaz giderme yöntemleri ile sinerjisi yaygın olarak rapor edilmektedir.

Ultrasonik artı argon temizleme

Argon tasfiyesi, hidrojen için çekirdeklenme bölgeleri olarak hizmet eden inert kabarcıkları eriyiğe enjekte eder. Ultrason bu kabarcıkları çok daha küçük kabarcıklara bölerek toplam arayüzey alanını artırır ve gaz fazına hidrojen difüzyonunu hızlandırır. Birçok deneme, ultrasonik destekli argon gaz giderme işleminin küçük-orta ölçekli partilerde hidrojeni azaltmak için en hızlı yöntem olduğunu bildirmektedir. Operasyonel olarak, argon akışı kuru ve yağsız olmalı ve türbülansı önlemek için gaz enjeksiyon sistemi ultrasonik darbe ile koordine edilmelidir.

Ultrasonik artı vakum

Ortam basıncının düşürülmesi kavitasyonu geliştirir ve kabarcık büyümesini artırır. Vakum koşulları altında ultrasonik enerji, gazı daha derinlemesine temizleyebilir ve havacılık ve güvenlik açısından kritik parçalar için uygun çok düşük hidrojen kalıntıları üretebilir. Bunun karşılığında daha yüksek ekipman maliyetleri ve vakum geçirmez odalara ve pompalama sistemlerine ihtiyaç duyulur.

Tablo 3: Hibrit stratejilerin göreceli performansı

| Strateji | Hız | Nihai hidrojen | Tipik uygulama |

|---|---|---|---|

| Tek başına ultrason | Küçük hacimler için hızlı | Orta ila düşük | Pilot, laboratuvar, küçük parti |

| Ultrason + argon | Denemelerde en hızlı | Düşük | Hız arayan üretim hatları |

| Ultrason + vakum | Hızlı ve en derin gaz giderme | En düşük kalıntı | Havacılık ve uzay, kritik dökümler |

Uyarılar: Sonuçlar alaşıma, eriyik temizliğine ve ekipman ayarına bağlıdır.

Mikroyapı ve mekanik özellikler üzerindeki etkisi

Ultrasonik eritme işlemi sadece gaz içeriğini değil aynı zamanda tane yapısını ve inklüzyon morfolojisini de etkiler.

-

Tane inceltme. Akustik kavitasyon ve akış çekirdeklenmeyi teşvik eder ve bazı alaşımlarda dendrit kol aralığını azaltabilir, bu da ikincil dendrit kol aralığının iyileşmesine ve daha düzgün mikro yapılara yol açar. Bu genellikle dökümden sonra mukavemeti ve tokluğu artırır.

-

İçerme parçalanması ve çıkarılması. Salınım gerilimleri oksit filmlerini yüzen ve sıyrılan veya aşağı akış filtrasyonu tarafından daha iyi yakalanan daha küçük parçalara ayırır. Bu, mekanik bütünlüğü tehlikeye atan yüzey lekelerini ve iç kalıntıları azaltır.

-

Gözeneklilik azaltma. Düşük hidrojen, daha az büzülme gözeneklerine ve gaz gözenekliliğine yol açarak yoğunluğu ve yorulma direncini artırır. Birçok çalışma, ultrasonik işlemden sonra A356 ve benzer döküm alaşımları için gerilme özellikleri ve uzamada ölçülebilir iyileşmeler olduğunu bildirmektedir.

Erimiş Alüminyumun Ultrasonik Gazdan Arındırılması: Hidrojen Giderimi ve Alaşım Kalitesinin İyileştirilmesi için 3D Kılavuz

Pratik kurulum ve melt-train entegrasyonu

Ultrasonik sistemleri entegre eden tesisler için bazı pragmatik kurallar geçerlidir.

Ultrasonik adımın nereye yerleştirileceği

En iyi uygulama, ultrasonik probu son filtrasyonun akış yukarısına ve mümkün olduğunda sıyırma ve gaz giderme istasyonlarından hemen sonraya yerleştirmektir. Argon tahliyesi ile birleştirilirse, doğrudan filtre yüzeylerinde büyük jetleri önlemek için gaz dağıtım portlarını koordine edin. Sürekli veya yarı-sürekli hatlar için, geçiş halindeki akışı işleyen prob dizileri veya hat içi muhafazalar tasarlayın.

Ön ısıtma ve prob kullanımı

Ultrasonik problar erimeye yakın sıcaklıklara kadar önceden ısıtılmalı ve termal şoktan kaçınmak için kullanılmalıdır. Birçok probun seramik veya titanyum yüzeyleri ve sağlam kaynakları vardır; yine de bunlar aşınan parçalardır. Kuruluma bakım erişimi ve yedek parça planlaması ekleyin.

Otomasyon ve reçete kontrolü

Güç çıkışı, daldırma derinliği ve alaşım ve pota kütlesi başına depolanan işlem süresi gibi parametrelerle PLC'de reçeteler uygulayın. Ultrasonu etkinleştirmeden önce probun doğru konumda olduğundan emin olmak ve operatörleri korumak için basit kilitler kullanın. Veri kaydı, kalite denetimleri için izlenebilirliği destekler.

Güvenlik, çevre ve operatör uygulamaları

Ultrasonik sistemler yeni kimyasal tehlikeler ortaya çıkarmaz ancak sağlam termal güvenlik ve kullanım disiplini gerektirir.

-

Elektrik güvenliği. Yüksek güçlü jeneratörler ve su soğutmalı transdüserler uygun elektrik koruması, topraklama ve önleyici bakım gerektirir.

-

Termal ve taşıma. Problar sıcaktır ve eğitimli personel tarafından mekanik vinçler veya mafsallı kollarla taşınmalıdır. Ön ısıtma ve soğutma prosedürleri termal şoku azaltır.

-

Duman kontrolü. İşlem görmüş banyolarda kavitasyon ve sıyırma duman çıkarabilir; yerel egzoz ve filtreleme kullanın. Argon kullanıldığında, argon solunabilir havanın yerini alacağından oksijeni izleyin.

-

Gürültü. Yüksek güçlü ultrasonik jeneratörler mekanik gürültü üretir; yakındaki personel için akustik izolasyon ve işitme koruması sağlar.

Bakım ve sarf malzemeleri

Ultrasonik problar ve sonotrotlar mekanik erozyona, korozyona ve kaplama bozulmasına maruz kalır. Anahtar noktalar:

-

Prob uçlarını ve korna gövdelerini çukurlaşma ve çatlaklara karşı düzenli olarak inceleyin. Uçları tedarikçi aralıklarına göre değiştirin veya yeniden işleyin.

-

Sahada yedek prob tertibatları ve contalar bulundurun. Tipik ağır kullanım problarının belirli sayıda çalışma saati veya ton veriminden sonra değiştirilmesi gerekebilir.

-

Erken arızaları önlemek için jeneratör soğutma sistemlerinin ve elektrik bağlantılarının bakımını yapın.

-

Argon veya diğer gazlar kullanılıyorsa yağsız kompresörler ve kuru gaz kaynakları kullanın; gaz kontaminasyonu probun kirlenmesine neden olur ve etkinliği azaltır.

İzleme ve kalite güvence yöntemleri

Performansı ölçmek için birden fazla ölçüm tekniğini birleştirin.

Tablo 4: Önerilen QA testleri ve sıklığı

| Test | Amaç | Tipik frekans |

|---|---|---|

| Hidrojen titrasyonu (gaz analizi) | Doğrudan ppm ölçümü | Haftalık veya kampanya başına |

| Azaltılmış Basınç Testi (RPT) | Karşılaştırmalı gözeneklilik indeksi | Denemelerden önce ve sonra |

| Metalografi / inklüzyon sayısı | Partikül boyutu ve dağılımı | Periyodik örnekleme |

| Röntgen veya BT taraması | İç gözeneklilik haritalaması | Yüksek değerli parçalar için |

| Kafa kaybı ve akma hızı kayıtları | Filtre korumasına ilişkin dolaylı kanıtlar | Sürekli kayıt |

Her bir döküm ailesi için kabul kriterleri oluşturun ve sapmaları tespit etmek için kontrol çizelgelerini muhafaza edin.

Karşılaştırmalı performans: ultrasonik ile döner ve vakum yöntemleri

Her gaz giderme teknolojisinin artıları ve eksileri vardır.

Tablo 5: Karşılaştırmalı özet

| Metrik | Döner inert gaz temizleme | Vakumlu gaz giderme | Ultrasonik gaz giderme |

|---|---|---|---|

| Tipik sermaye maliyeti | Düşük ila orta | Yüksek | Orta düzeyde |

| Verim ölçeklenebilirliği | Büyük hacimler için mükemmel | Orta düzeyde | Küçük ve orta ölçekli partiler için en iyisi; dizilerle ölçeklenebilir |

| Hidrojen giderme hızı | İstikrarlı, kanıtlanmış | Çok etkili | Hedeflenen hacimler için hızlı |

| Sarf Malzemeleri | Gaz ve rotor aşınması | Vakum pompaları, contalar | Prob aşınması, elektrik |

| Kapanımlar üzerindeki etkisi | Sınırlı flotasyon | Orta düzeyde | Oksitleri kırar, yüzdürmeye yardımcı olur |

| Çevresel etki | Gaz kullanımı, cüruf | Vakum pompaları | Düşük; genellikle akı gerekmez |

Çalışmalar, ultrasonik tekniklerin küçük eriyikler için pervane tahrikli rotor gaz giderme işleminden önemli ölçüde daha hızlı olabileceğini ve ultrasonun vakum veya argon ile birleştirilmesinin tipik olarak tek başına yöntemlerden daha üstün sonuçlar sağladığını göstermektedir. Seçim, gerekli artık hidrojene, iş hacmine ve sermaye kısıtlamalarına bağlıdır.

Vaka çalışmaları ve temsili deneme sonuçları

Yayınlanan bir dizi deneysel araştırma ve pilot uygulamalar tutarlı faydalar göstermektedir.

-

A356 üzerinde laboratuvar ve pilot denemeler. Meek'in çalışması ve daha sonraki deneyler de dahil olmak üzere çok sayıda çalışma, yaklaşık 20 kHz'deki ultrasonun hidrojen ppm'ini azalttığını ve A356'da yoğunluk ve gerilme özelliklerini iyileştirdiğini bulmuştur. Bazı denemeler, benzer son noktalar için gaz giderme sürelerinin rotor temizlemeden yaklaşık üç kat daha hızlı olduğunu bildirmiştir.

-

Hibrit vakum-ultrasonik. Oak Ridge ve diğer laboratuvarlar düşük basınç altında ultrasonu test etmiş ve umut verici sonuçlar elde etmiştir: sinerji, tek başına vakuma kıyasla daha hızlı hidrojen tahliyesi ve daha düşük nihai hidrojen içeriği üretmiştir.

-

Endüstriyel pilot raporlar. Satıcı vaka literatürü ve pilot raporlar, inline argon temizleme ile kombine edilen ultrasoniklerin, hurdayı azaltmak ve finiş kalitesini iyileştirmek için küçük ve orta ölçekli dökümhanelere uygulanabileceğini ve genellikle akı ağırlıklı uygulamaların yerini aldığında iki yılın altında geri ödeme ufuklarıyla uygulanabileceğini göstermektedir.

Maliyet etkenleri ve yatırımın geri dönüşü

Modellenecek ana maliyet unsurları:

-

Sermaye: jeneratör, dönüştürücü(ler), prob taşıma armatürleri ve her türlü vakum veya gaz donanımı.

-

İşletme: jeneratör için elektrik, prob değişimleri, soğutma suyu veya havası ve hibrit sistemler için her türlü gaz maliyeti.

-

Faydaları: daha düşük hurda, daha az işleme ve yeniden işleme, daha düşük flaks tüketimi, iyileştirilmiş ilk geçiş verimi.

Tablo 6: Örnek ROI hesaplaması

| Öğe | Örnek giriş | Yorum |

|---|---|---|

| Yıllık eriyik üretimi | 3,000 t | ti̇pi̇k orta ölçekli̇ dökümhane |

| Hurda azaltma | 0,8% mutlak | süreç ayarlamasından sonra |

| Metal kurtarıldı | 24 t | her yıl tasarruf |

| Metal değeri | $1,800 / t | pazar bağımlı |

| Yıllık metal tasarrufu | $43,200 | işçilik/işleme tasarrufları hariçtir |

| Yıllık sarf malzemeleri | $8,000 | sondalar, elektrik, gaz |

| Net fayda | $35,200 | ham tahmin |

| CAPEX | $40,000-150,000 | ölçeğe ve hibridizasyona bağlıdır |

| Geri Ödeme | < 24 ay | sadece açıklayıcıdır, sahaya özeldir |

Savunulabilir bir iş vakası oluşturmak için öncesi/sonrası ölçülen metriklerle küçük bir pilot uygulama gerçekleştirin.

Sorun giderme matrisi ve düzeltici eylemler

Tablo 7 Yaygın belirtiler ve düzeltmeler

| Semptom | Muhtemel neden | Düzeltme |

|---|---|---|

| Hidrojen azalması çok az veya hiç yok | Yetersiz güç veya yanlış daldırma | Gücü artırın, probu yeniden konumlandırın, daldırma derinliğini doğrulayın |

| Prob ucu erozyonu | Yüksek aşındırıcı yükü, yüksek güç veya düşük malzeme kalitesi | Ucu SiC kaplamalı veya daha yüksek dereceli titanyum ile değiştirin; gücü azaltın |

| Aşırı türbülans ve sıçrama | Prob çok sığ veya argon akışı çok yüksek | Probu indirin, gaz akışını azaltın veya gaz portlarını yeniden konumlandırın |

| Ekipmanın aşırı ısınması | Jeneratör veya dönüştürücü soğutma arızası | Soğutmayı onarın, kilitler ekleyin |

| Zayıf tekrarlanabilirlik | Depolanmış tarifler veya operatör varyasyonu yok | PLC reçetelerini ve operatör eğitimini uygulayın |

Müdahaleleri belgeleyin ve bir model ortaya çıktığında kontrol limitlerini ayarlayın.

Talep edilecek standartlar, test protokolleri ve tedarikçi belgeleri

Satıcıları değerlendirirken ve deneme taleplerini planlarken:

-

Jeneratör ve transdüser performans verileri ve önerilen çalışma pencereleri.

-

Tanımlanmış alaşım ve verim varsayımları altında malzemeleri ve aşınma ömrünü araştırın.

-

Alaşımınız veya yakın benzer bir alaşım için RPT ve öncesi/sonrası hidrojen titrasyonu dahil olmak üzere deneme verileri.

-

Güvenlik veri sayfaları, elektrik bağlantı şemaları ve önerilen bakım programları.

-

İddia edilen performansı destekleyen bağımsız laboratuvar testlerine veya yayınlanmış makalelere referanslar.

Uygulama kontrol listesi: pilot uygulamadan ölçeğe

-

Hedef döküm ailesi için hidrojen ppm, RPT, hurda ve inklüzyon sayıları gibi temel ölçümleri toplayın.

-

Satıcı tarafından önerilen pilot kepçe boyutunu ve prob konfigürasyonunu seçin.

-

Enstrüman testi: hidrojen titrasyonu, RPT ve metalografi öncesi/sonrası.

-

Tarifler geliştirin ve operatör prosedürleri ve güvenlik kilitleri ile PLC'ye kilitleyin.

-

Ayarlamayı yineleyin: güç, zaman, daldırma derinliği ve herhangi bir hibrit gaz veya vakum ayarı.

-

Operasyonel maliyeti ve sarf malzemesi değiştirme temposunu kaydedin.

-

Performans tekrarlanabilir olduğunda ek problar veya hat içi muhafazalar ekleyerek ölçeklendirin.

SSS

1. Ultrasonik gaz giderme, rotor temizlemeye kıyasla ne kadar hızlı çalışır?

2. Alüminyum eriyik işlemi için en iyi frekans hangisidir?

3. Ultrason çözünmüş hidrojeni tamamen uzaklaştırabilir mi?

4. Ultrason alaşım kimyasına zarar verir mi veya kontaminasyona neden olur mu?

5. Prob aşınması nasıl yönetilir?

6. Ultrason mevcut bir hatta kolayca eklenebilir mi?

7. Ultrason flaks ihtiyacını azaltır mı?

8. Etkinliği doğrulamak için hangi izleme kullanılmalıdır?

9. Ultrasonik gaz giderme için ölçek sınırları var mı?

10. Satıcılardan hangi başlangıç verilerini istemeliyim?

Kapanış konuşması

Alüminyum alaşımlarının gazdan arındırılması için ultrasonik titreşim artık sağlam bir bilimsel temele ve büyüyen bir endüstriyel geçmişe sahip olgun bir teknolojidir. Meek'in ilk deneysel çalışmaları, sonraki araştırmacıların vakum veya argon ile birleştirildiğinde çok düşük hidrojen seviyeleri ve daha temiz eriyikler üreten tekrarlanabilir yöntemlere dönüştürdükleri bir başlangıç noktası sağlamıştır. Benimsemeyi düşünen dökümhaneler için önerilen yol, iyi enstrümantasyon, güç ayarlarının muhafazakar bir şekilde artırılması ve tedarikçi destekli bakım planları ile odaklanmış bir pilot uygulamadır. Doğru uygulandığında ultrason genellikle hurdayı azaltır, işleme süresini kısaltır ve bitmiş parça performansını iyileştirir.