Metalik olmayan kalıntıları kesmek, yüzey kalitesini iyileştirmek ve metal akışını stabilize etmek için uygun maliyetli bir yol arayan çoğu alüminyum döküm ve dökümhane operasyonu için yüksek saflıkta alümina (Al₂O₃) seramik köpük filtreler kimyasal inertlik, termal dayanıklılık ve filtrasyon verimliliğinin en iyi karışımını sunar; doğru gözenek yoğunluğunu (ÜFE), plaka boyutu ve montaj yönü filtrenin hurdayı azaltıp azaltmayacağını, sonraki işlemleri kısaltıp kısaltmayacağını ve ilk geçiş verimini artırıp artırmayacağını belirleyecektir.

1. Alümina seramik filtre nedir ve dökümhaneler neden kullanır?

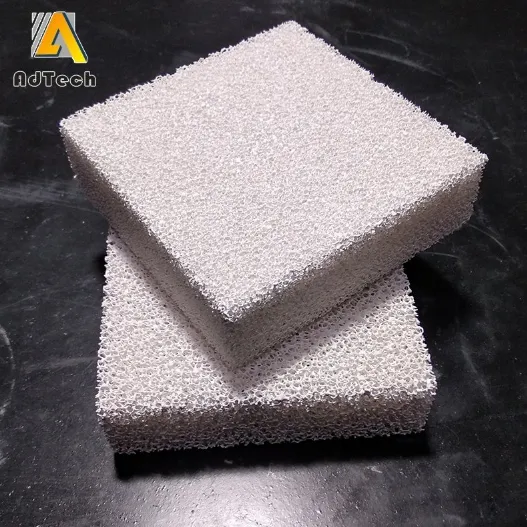

Alümina seramik filtre, metalik olmayan inklüzyonları yakalamak, akışı stabilize etmek, türbülansı azaltmak ve kalıbın yukarı akışında laminer akışı teşvik etmek için döküm sırasında metal akışına yerleştirilen, esas olarak alüminyum oksitten (Al₂O₃) yapılmış açık hücreli, sert bir seramik elemandır. Alüminyum döküm uygulamalarında bu köpük veya plaka filtreler, döküm parçaların yüzey kalitesini ve mekanik özelliklerini iyileştirirken inklüzyon sayısını ve gözeneklilik kusurlarını önemli ölçüde azaltır. Alümina köpük filtrelerin kullanılması tipik olarak hurda ve yeniden işlemeyi azaltır ve doğru boyutlandırıldığında ve konumlandırıldığında döküm verimini artırır.

2. Bileşim ve mikroyapı

-

Ana seramik fazı: alüminyum oksit (Al₂O₃). Tipik ticari köpükler, ürün sınıfına ve amacına bağlı olarak kabaca 70% ila 95% Al₂O₃ arasında değişen yüksek alümina formülasyonları kullanır.

-

Gözenekli ağ: kurban organik bir köpüğün alümina bulamacı ile kaplanması, kurutulması ve sinterlenmesi ile üretilen açık hücreli ağsı yapı. Sonuç, birbirine bağlı kanallara sahip üç boyutlu bir iskelet ağıdır.

-

Katkı maddeleri: reçeteye ve sinterleme rejimine bağlı olarak SiO₂, ZrO₂ veya bağlayıcı kalıntılarının küçük fraksiyonları ortaya çıkabilir; bunlar mukavemeti, termal şok direncini ve sinterleme davranışını ayarlar.

Bu mikro yapı neden önemli?

Açık gözenekler dolambaçlı akış yolları oluşturarak büyük kalıntıları doğrudan sıkıştırma yoluyla yakalar ve daha küçük partikülleri iskelet üzerinde gelişen bir filtre keki içinde tutar. Yüksek gözeneklilik, iyi hapsetme verimliliğini korurken düşük basınç düşüşü sağlar.

3. Bu filtrelerin nasıl üretildiği

-

Köpük şablonu: gerekli gözenek yoğunluğuna (PPI) sahip poliüretan veya polimer köpük seçilir.

-

Bulamaç kaplama: köpük, alümina tozu, bağlayıcılar ve reoloji değiştiriciler içeren bir alümina bulamacına daldırılır.

-

Kurutma ve yakma: Polimer köpük ve organik bağlayıcılar kontrollü bir termal rampada yakılır.

-

Sinterleme: Yeşil gövde tipik olarak 1100 °C ile 1300 °C arasındaki sıcaklıklarda sinterlenir ve sert bir seramik iskelet üretilir.

-

İşleme ve denetim: nihai boyutlar kesilir ve filtreler kusurlar ve boyutsal toleranslar açısından denetlenir.

Ayrıca okuyun:Seramik Filtre Nasıl Yapılır.

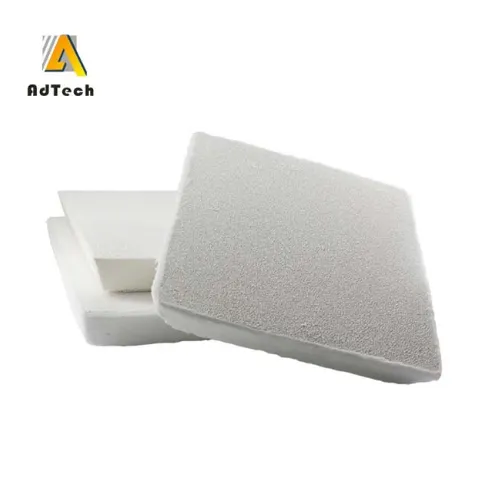

4. Filtre geometrileri ve ortak boyutlar

Alümina filtreler bu tipik formlarda tedarik edilir:

-

Plakalar: düz, kare veya dairesel plakalar (gating insertleri ve plaka filtre sistemleri için popülerdir). Yaygın boyutlar arasında 7″, 9″, 12″, 15″, 17″, 20″, 23″ kare veya yuvarlak plakalar bulunur ve kalınlıkları genellikle 20–50 mm'dir.

-

Bloklar: potalarda veya nodüler yolluk sistemlerinde lokalize filtrasyon için kullanılan küçük dikdörtgen bloklar.

-

Silindirler ve kesilmiş şekiller: özel dökme makineleri için işleme veya kalıplama yoluyla üretilen ısmarlama şekiller.

5. Temel teknik özellikler ve ne anlama geldikleri

| Parametre | Tipik aralık veya değer | Neleri etkiler |

|---|---|---|

| Bileşim (Al₂O₃ içeriği) | 70% ila 95% Al₂O₃ | Erimiş alüminyumda kimyasal kararlılık ve korozyon direnci. |

| Gözeneklilik | 80% ila 90% (açık hücre) | Geçirgenlik ve basınç düşüşü; yüksek gözeneklilik akış direncini düşürür. |

| Gözenek yoğunluğu (PPI) | 10 PPI ila 60 PPI yaygın | Daha yüksek PPI daha ince filtreleme sağlar ancak basınç düşüşünü artırır. Döküm kalitesi ihtiyaçlarına göre seçim yapın. |

| Çalışma sıcaklığı | Ürüne bağlı olarak ≤1100 °C ila ≤1300 °C | Güvenli sürekli ve geçici maruziyet sınırları |

| Yığın yoğunluğu | 0,3 ila 0,6 g/cm³ | Gözeneklilik ve mekanik sağlamlık ile ilgilidir. |

| Sıkıştırma dayanımı (oda sıcaklığı) | 0,6 ila 1,0 MPa tipik | Taşıma ve nakliye sağlamlığı; daha yüksek daha iyidir ancak kırılgan yapı devam eder. |

| Termal şok döngüleri | Birçok sınıfta 800-1100 °C'den RT'ye kadar 5-6 döngüde hayatta kalma | Dökme işlemleri sırasında ani maruziyete karşı pratik dayanıklılık. |

Satın alma kararlarında kullanılan temel teknik iddialar her zaman tedarikçi veri sayfaları ve test sertifikaları ile desteklenmelidir.

6. Erimiş metal dökümünde filtrasyon mekanizmaları

Alümina köpük filtrelerin metal temizliğini iyileştirdiği üç temel mekanizma vardır:

-

Doğrudan yakalama ve impaksiyon

Büyük oksit parçaları ve cüruf parçacıkları seramik payanda ile çarpışır ve yüzeyde sıkışır. -

Derinlik filtrasyonu ve kek oluşumu

Kalıntılar biriktikçe gözenekli bir kek oluştururlar ve bu kek daha sonra filtre ağı içinde daha küçük partikülleri yakalar. Bu, filtrasyon verimliliğini zaman içinde artırır ancak basınç düşüşünü kademeli olarak yükseltir. -

Akış koşullandırma

Açık hücreli yapı metali yavaşlatır ve yumuşatır, kalıba laminer akışı teşvik eder ve türbülansın neden olduğu hava ve oksit sürüklenmesini azaltır.

Bu mekanizmalar birlikte çalışır; filtre seçimi ve doğru yerleştirme, aşırı basınç kaybını önlerken yakalama ve akış koşullandırmanın faydalı kombinasyonunu en üst düzeye çıkarır.

7. Doğru gözenek yoğunluğu ve gözenek boyutunun seçilmesi

Gözenek yoğunluğu genellikle PPI (inç başına gözenek) olarak ifade edilir. Değiş tokuş basittir: inç başına daha fazla gözenek, daha ince yakalama kabiliyetine eşittir, ancak daha yüksek direnç ve muhtemelen daha yavaş dökme hızları anlamına gelir. Aşağıdaki tabloyu objektif bir başlangıç noktası olarak kullanın; her zaman tesis denemeleri ile doğrulayın.

| Tipik ÜFE | Alüminyum dökümde tipik kullanım | Pratik not |

|---|---|---|

| 10-15 ÜFE | Büyük yolluk sistemleri; hızlı dökümler için birincil filtreleme | Düşük direnç; büyük kalıntıları yakalar; düşük tıkanma riski. |

| 20-30 ÜFE | Genel amaçlı alüminyum alaşımlı döküm; en yaygın kullanılan | Dengeli yakalama ve akış, birçok kum ve kalıcı kalıp dökümleri için uygundur. |

| 30-40 ÜFE | Yüksek kaliteli dökümler, havacılık veya kritik bileşenler | Daha küçük kalıntılar için daha ince filtreleme, ancak dökme hızına ve daha hızlı yük kaybı potansiyeline dikkat edin. |

| 40-60 ÜFE | Yüzey kalitesinin kritik olduğu hassas ve ince cidarlı dökümler | Basınç artışı nedeniyle sadece düşük debili veya kademeli filtreleme sistemleri için. |

Şüpheye düştüğünüzde, bir PPI seçimini kesinleştirmeden önce basınç düşüşünü ve dolum süresini tahmin etmek için bir üretim geometrisi kopyasıyla parafin veya su akış testi yapın.

8. Tipik çalışma sıcaklıkları, mukavemet ve termal şok limitleri

-

Sürekli maruz kalma aralıkları: birçok alümina köpük, derecesine bağlı olarak yaklaşık 1100 °C ila 1300 °C'ye kadar derecelendirilmiştir. Tedarikçiler, yaygın dökümhane kaliteleri için ≤1100 °C ve daha yüksek alümina içeriği için 1200 °C'ye kadar çalışma sıcaklığı bildirmektedir.

-

Termal şok: birçok ticari ürün birden fazla termal şok döngüsüne dayanır (örneğin 800 °C'den oda sıcaklığına beş kez) ancak performans sinterleme programına ve mikro yapıya bağlıdır. Filtreleri ani mekanik şok veya bükülmeye maruz bırakmaktan kaçının; kırılganlık doğaldır.

-

Mekanik özellikler: oda sıcaklığında sıkıştırma mukavemeti tipik olarak metallerin altındadır ve MPa cinsinden ölçülür. Depolama, yerleştirme ve dökme sırasında dikkatli davranın.

9. Kurulum, kullanım ve en iyi uygulamalar

Tutarlı performans elde etmek için pratik ipuçları:

-

Oryantasyon: Filtreyi, derinliğin eşit kullanımı için erimiş metal önce daha kalın yüzeyden akacak şekilde kurun. Plakalar için akış yönünü üretici tavsiyelerine göre hizalayın.

-

Oturma düzeni ve destek: Filtrenin kırılmasını önlemek ve baypası engellemek için yolluk sisteminde sert bir oturma halkası veya seramik destek kullanın. Kenarda küçük bir refrakter çimento boncuğu metal sızıntısını önlemeye yardımcı olur.

-

Temizlik: Filtreleri kullanana kadar temiz ve kuru ambalajında saklayın. Nem veya yağ ile kirlenme, dökme sırasında parçalanmaya veya gaz oluşumuna neden olabilir.

-

Ön ısıtma: Erimiş alüminyum ile kısa maruz kalma süreleri için tipik olarak ön ısıtma gerekli değildir, ancak belirli yavaş dökümler için veya daha büyük plakalar kullanıldığında, kısa bir termal eşitleme termal şok riskini azaltabilir. Tedarikçi rehberliğini takip edin.

-

Iskarta kriterleri: Filtre çatlarsa, görünür kirlenme varsa veya düşürülmüşse atın. Ayrıca, bir test dökümü sırasında akış hızı aşırı derecede düşükse, iç tıkanıklığa işaret ediyorsa değiştirin.

10. Alüminanın diğer seramik filtre malzemeleriyle karşılaştırılması

| Mülkiyet | Alümina (Al₂O₃) | Silisyum Karbür (SiC) | Zirkonya (ZrO₂) | Mullit |

|---|---|---|---|---|

| Al alaşımlarına karşı kimyasal direnç | Mükemmel. Tipik döküm sıcaklıklarında Al ile reaktif değildir. | İyi ancak belirli koşullar altında oksitlenebilir | Çok iyi termal ve kimyasal kararlılık | İyi, daha düşük Al₂O₃ içeriği, dolayısıyla biraz daha az korozyon direnci |

| Maksimum çalışma sıcaklığı | ~1100-1300 °C. | Daha yüksek; demir döküm için kullanılır | Daha yüksek; özel uygulamalar için kullanılır | Birçok dökümhane kullanımında alüminaya benzer |

| Tipik maliyet | Orta düzeyde | Bazı sınıflar için birim alan başına genellikle daha düşük | Daha yüksek, sadece gerektiğinde kullanılır | Orta düzeyde |

| Aşınma direnci | Yüksek | Çok yüksek | Yüksek | Orta düzeyde |

| Tipik kullanım durumu | Alüminyum dahil demir dışı dökümhane filtrasyonu | Demir dökümhanesi, bazı demir dışı | Özel yüksek sıcaklık, kimyasal olarak agresif eriyikler | Maliyetin bir faktör olduğu genel dökümhane filtrasyonu |

Alümina, fiyat ile alüminyuma karşı inertliği dengeler ve bu nedenle alüminyum döküm için yaygın olarak kullanılır. Demir veya çelik için SiC kaliteleri veya diğer bileşimler tercih edilebilir.

11. Kalite kontrol, test ve kabul kriterleri

Talep etmeniz gereken önemli fabrika testleri ve belgeleri:

-

Kimyasal bileşim sertifikası Al₂O₃ içeriği ve önemli oksitler göstermektedir.

-

Gözeneklilik ve PPI doğrulaması: PPI ve açık gözeneklilik yüzdesi ile ilgili tedarikçi verileri.

-

Boyutsal toleranslar plaka boyutu ve kalınlığı için.

-

Termal şok ve mukavemet testleri: verilen delta T'de arızaya kadar olan döngü sayısı veya geçilen döngü sayısı.

-

Akış hızı ve filtrasyon kapasitesiTemsili dökme oranlarında filtrelenen toplam tonajı gösteren tezgah testleri.

Filtreleri alırken, erimiş alüminyuma geçmeden önce montaj geometrisini ve yaklaşık basınç düşüşünü doğrulamak için basit bir su veya parafin dökme testi yapın. Bu hızlı ve ucuzdur ve büyük uyum veya akış sorunlarını ortaya çıkarır.

12. Çevre, güvenlik ve bertarafla ilgili hususlar

-

Seramik köpük filtreler bozulmamış haldeyken inerttir ve tehlikesizdir; ancak toz veya kırık seramik tozunun taşınması soluma tehlikesi yaratabilir, bu nedenle kesme veya işleme sırasında kişisel koruyucu ekipman kullanın.

-

Yapışmış metal kalıntıları içeren kullanılmış filtreler dökümhane atığı olarak değerlendirilmelidir; birçok tesis yerel yönetmeliklere uygun olarak yeniden eritme veya temiz bertaraf yoluyla metali geri kazanır. Dökümhane yan ürünleri için yerel atık kurallarını kontrol edin.

13. Pratik uygulama örnekleri ve beklenen faydalar

-

Otomotiv gövdelerinin kum dökümü: filtresizden 20-30 PPI alümina plakaya geçiş genellikle inklüzyonla ilgili ıskartaları azaltır ve nihai işleme hurdasını düşürür.

-

Hassas havacılık dökümleri: 30-60 PPI plakaların kullanılması yüzey düzgünlüğünü iyileştirir ve ikincil taşlama işini azaltır ancak dolum süresini korumak için ayarlanmış yolluk gerektirir.

-

Yüksek verimli basınçlı döküm beslemesi: bir yolluktan yukarıya yerleştirilen daha büyük, düşük PPI blokları kaba kalıntıları keser ve yüksek kütleli dökümler sırasında akışı dengeler.

Tedarikçiler ve dökümhaneler tarafından bildirilen ölçülebilir sonuçlar genellikle daha az porozite hatası, belirli alaşımlar için iyileştirilmiş gerilme ve uzama ölçümleri ve daha düşük hurda oranlarını içerir. Gerçekleşen tasarruflar alaşıma, döküm geometrisine ve proses kontrolüne bağlıdır.

Alüminyum Döküm Filtrasyonu: Seçim ve İşlemler SSS

1. Genel Al döküm için 20 PPI ile 30 PPI arasında nasıl karar veririm?

2. Seramik filtreler temizlenebilir ve tekrar kullanılabilir mi?

3. Filtreyi kapatmak için bir yapıştırıcıya veya harca ihtiyacım var mı?

4. Bir filtrenin tıkalı olduğunu gösteren işaretler nelerdir?

- Kalıp dolum süresinde ani bir yavaşlama.

- Artan “kafa kaybı” (metal seviyesinin filtre üzerinde önemli ölçüde yükselmesi).

- Uzun dökme süreleri nedeniyle pota sıcaklığında bir artış.

5. Alümina filtreler silikon veya magnezyum içeren alaşımlarla güvenli midir?

6. Petek veya ekstrüde filtreler köpük filtrelerin yerini alabilir mi?

7. 300 kg'lık bir dökme için hangi boyutta filtreye ihtiyacım var?

8. Kullanmadan önce filtreyi önceden ısıtmalı mıyım?

9. Seramik filtreleri nasıl saklamalıyım?

10. Filtreler parça maliyetime ne kadar ekleyecek?

- Hurda oranlarında önemli azalma.

- Yüzey taşlama ve onarımlar için daha az zaman harcanır.

- Aşağı akış işleme sırasında daha uzun takım ömrü.

Satın alma ve spesifikasyon kontrol listesi

-

Al₂O₃ içeriğini ve analiz sertifikasını onaylayın.

-

Dökme hızı ve kalite hedefine uygun PPI ve kalınlığı seçin.

-

Seçilen plaka boyutları için akış hızı/filtrasyon kapasitesi tablosu talep edin.

-

Termal şok ve mekanik test verilerini isteyin.

-

Üretime geçmeden önce bir laboratuvarda veya tesiste deneme dökümü yaparak doğrulayın.