Трубчатые или картриджные системы фильтров обеспечивают очень высокую площадь фильтрующей поверхности на единицу объема, что позволяет эффективно улавливать микронные включения и стабилизировать поток в форме; при правильном выборе фильтрующей среды, практики предварительного нагрева и конструкции корпуса картриджные системы удаляют частицы размером до 5 мкм и менее, увеличивают срок службы по сравнению с некоторыми поверхностными фильтрами и представляют собой компактное модульное решение для литейных предприятий, которым необходима надежная и повторяемая чистота расплава.

Обзор продукта и его назначение

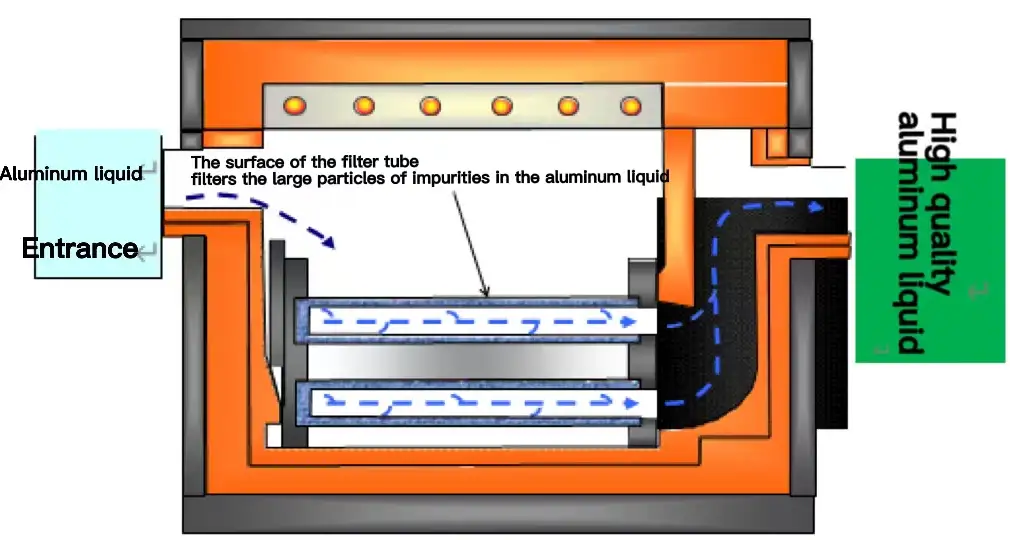

Трубчатые или картриджные фильтры - это решение для корпусной фильтрации, в котором используются цилиндрические фильтрующие элементы, установленные в корпусе под давлением или под действием силы тяжести. Расплавленный алюминий проходит через стенки фильтрующего картриджа и внутреннюю пористую среду, поэтому частицы задерживаются как на поверхности, так и в глубине элемента. Эти системы подходят для перекачки из печи в ковш, из ковша в разливочный цех, а также для поточного применения в самотечных, низконапорных или некоторых полунепрерывных линиях. Картриджные корпуса хорошо подходят для литейных предприятий, которым необходимы модульность, быстрая замена элементов и высокая удельная площадь фильтрации.

Как работает трубчатая/картриджная фильтрация

Двойной механизм: захват поверхности и глубины

Картриджные фильтры обычно задерживают крупные частицы на внешней поверхности и более мелкие частицы во внутренней пористой матрице. Металлический поток движется радиально через стенку трубки, поэтому эффективный путь фильтрации относительно длинный, что увеличивает вероятность улавливания мелких включений.

Кондиционирование потока и потеря напора

Поскольку во многих картриджах используется градиентная пористость от внешнего к внутреннему слою, элемент обуславливает турбулентный приток в более стабильный профиль на выходе. Разработчики балансируют пористость и площадь поверхности, чтобы ограничить потерю напора при заданной высоте налива и скорости потока.

Ключевые параметры производительности включают внешний диаметр элемента, толщину стенок, PPI среды или эквивалентный рейтинг пор, а также общую активную площадь фильтрации на корпус. В практической конструкции используется несколько параллельных картриджей для управления потерей напора и сроком службы.

Почему стоит выбрать трубчатые/картриджные системы

Преимущества

-

Очень высокая площадь фильтрующей поверхности при компактных размерах, что позволяет использовать более тонкие среды без чрезмерной потери напора.

-

Модульная замена, позволяющая быстро заменить картридж и сократить время простоя на многих линиях.

-

Хорошо подходит для автоматизированных или полуавтоматических линий, где можно организовать замену и переналадку кассет.

-

Возможность объединения нескольких типов носителей в одном картридже для поэтапного захвата, что повышает общую чистоту.

Ограничения и соображения

-

Корпуса картриджей должны быть хорошо герметизированы, чтобы предотвратить обход; плохая герметизация сводит на нет преимущества фильтрации.

-

Некоторые картриджные носители имеют ограниченную устойчивость к тепловому удару; предварительный нагрев обязателен.

-

При очень больших объемах налива потеря напора может стать ограничивающим фактором, если площадь картриджа не будет увеличена соответствующим образом.

Типичные носители для картриджей и их свойства

Элементы картриджа могут быть изготовлены из вспененной керамики, связного гранулированного материала, спеченного войлока или связного карбида кремния. Факторы выбора включают химическую совместимость, устойчивость к тепловому удару, механическую прочность и распределение пор.

Таблица 1: Варианты носителей для картриджей

| Тип носителя | Типичный состав | Сильные стороны | Типичное использование |

|---|---|---|---|

| Пенокерамика (глинозем) | Al₂O₃ пена с открытыми порами | Высокая пористость, глубокое залегание | Алюминиевое литье общего назначения |

| Карбид кремния на связке | Гранулы SiC, соединенные в матрице | Устойчивый к истиранию, более прочный | Тяжелые циклические нагрузки, абразивные плавки |

| Спеченный керамический флис / войлок | Скрепленные керамические волокна | Тонкий полировочный слой | Прецизионные сплавы и косметические детали |

| Связанный гранулированный глинозем | Глиноземные зерна со связующим веществом | Контролируемое распределение пор | Трубчатые картриджи со ступенчатой глубиной |

По отзывам, картриджные системы позволяют использовать более тонкий фильтрующий материал при заданном расходе за счет большой поверхности контакта.

Типовые конфигурации и рекомендации по определению размеров

Корпуса картриджей бывают однотрубными, многотрубными и дуплексными. Для определения размера необходимо подобрать суммарную площадь фильтрации в соответствии с массой заливаемой жидкости, допустимой потерей напора и высотой заливки.

Таблица 2: Отправные точки для определения размеров

| Класс приложения | Масса одной заливки (кг) | Типичное количество картриджей | Примечания |

|---|---|---|---|

| Мелкие партии / НИОКР | < 200 | 1-3 маленьких картриджа | Используйте полировальный элемент с более высоким PPI |

| Среднее производство | 200-1000 | 4-12 картриджей | Модульные банки позволяют производить поэтапную замену |

| Высокая пропускная способность | >1000 или непрерывно | Параллельные банки или большие массивы картриджей | Стремитесь ограничить потерю напора, рассмотрите дуплексные системы подкачки |

Определение размеров должно начинаться с пробного прогона и подсчета RPT или включений для уточнения количества элементов и пористости. В отраслевых рекомендациях подчеркивается необходимость проведения испытаний с использованием ваших сплавов и геометрии литников.

Монтаж, предварительный нагрев и ввод в эксплуатацию

Предварительный нагрев и термическое кондиционирование

Элементы и корпуса картриджей должны быть предварительно нагреты, чтобы удалить влагу и избежать теплового удара. Типичная практика предварительного нагрева включает контролируемый нагрев элемента и корпуса до температуры, близкой к температуре расплава, перед первым контактом с расплавленным металлом. Отсутствие предварительного нагрева может привести к растрескиванию и взрыву пара.

Уплотнение и посадка

Прочная прокладка или огнеупорное уплотнение вокруг каждой поверхности картриджа необходимы для предотвращения обхода металла. Используйте высокотемпературные прокладки, которые равномерно сжимаются и допускают тепловое расширение. Перед установкой убедитесь, что торцевые крышки картриджей и интерфейсы корпуса очищены от мусора.

Испытания при вводе в эксплуатацию

-

Базовый тест на пониженное давление (RPT) и количество включений перед установкой.

-

Пробные заливки с приборами, регистрирующими скорость заливки и перепад давления в корпусе.

-

Убедитесь в отсутствии обхода путем визуального контроля и металлографических проб залитых деталей.

Показатели производительности и проверка

Ключевые KPI для мониторинга:

-

Количество включений и распределение их размеров по металлографическим срезам.

-

Улучшения при испытании на пониженное давление, зафиксированные до и после фильтрации.

-

Перепад давления в корпусе, регистрируемый при каждой заливке, для определения пороговых значений замены.

-

Выход и количество брака при обработке первого прохода.

Для поддержки принятия решения о покупке попросите поставщиков предоставить кривые падения давления, рекомендуемые среды и данные испытаний в магазине для вашего сплава.

Техническое обслуживание, срок службы элементов и запасные части

Таблица 3: Рекомендуемый график технического обслуживания

| Интервал | Задание |

|---|---|

| Перед каждой сменой | Визуальный осмотр уплотнений, подтверждение настроек предварительного нагрева |

| После каждой смены | Удалите скопления окалины в зонах обезжиривания, проверьте работу приборов |

| Еженедельник | Проверьте состояние картриджа, убедитесь в отсутствии волосяных трещин или повреждений |

| Срок службы одного элемента | Замените элемент при потере напора или снижении скорости потока ниже порогового значения, держите под рукой запасные картриджи |

Срок службы элементов зависит от нагрузки включения и PPI. Во избежание перерывов в производстве храните как минимум один полный запасной банк на каждой критической линии.

Безопасность, экологические и нормативные аспекты

-

Разогревайте в контролируемой среде для устранения влажности. Используйте печи или кожухи с оболочкой в соответствии с инструкциями поставщика.

-

Улавливайте и утилизируйте отработанные картриджи и отходы как промышленные отходы; многие из них содержат восстанавливаемый металл, поэтому при безопасной переработке можно получить вторичное сырье.

-

Обеспечьте местную вытяжную вентиляцию и контроль дыма вблизи фильтровальной станции, поскольку при обезжиривании и флюсовании образуются пары.

-

При наличии систем инертного газа используйте кислородные или газовые мониторы, а также следите за тем, чтобы хранение газа соответствовало нормам безопасности.

Устранение распространенных проблем и меры по их устранению

Таблица 4: Матрица поиска и устранения неисправностей

| Симптом | Вероятная причина | Корректирующие действия |

|---|---|---|

| Быстрое повышение дифференциального давления | Загрузка фильтра или засорение картриджей | Замените картриджи верхней ступени, проверьте обезжиривание вверх по течению |

| Улучшений в показателях инклюзии нет | Обход или плохая герметичность | Проверьте уплотнения и посадочные места, проверьте ориентацию элементов |

| Растрескивание картриджа | Недостаточный предварительный нагрев или тепловой удар | Увеличьте время и интенсивность предварительного нагрева, проверьте методы обработки |

| Пульсация потока или неравномерная подача | Неравномерное распределение потока по картриджам | Проверьте конструкцию коллектора и размер форсунок |

| Чрезмерная эрозия на выходе | Высокие локальные скорости или абразивные включения | Добавьте эрозионностойкую вставку в форсунку или измените конструкцию проточной части |

Документируйте каждое корректирующее действие и сопоставляйте его с такими методами добычи, как дегазация и обезжиривание, чтобы найти первопричины.

Интеграция с установкой для обработки расплава

Эффективная стратегия очистки расплава упорядочивает процессы таким образом, что каждый этап продлевает срок службы и эффективность следующего. Типичный состав:

-

Дегазация (ротационная или вакуумная) для удаления растворенного водорода.

-

Обезжиривание и флюсование для удаления окалины и окислов с поверхности.

-

Картриджная/трубчатая фильтрация для поэтапного глубокого и поверхностного улавливания.

-

При необходимости непосредственно перед заливкой используйте фильтр для окончательной полировки или пластинчатый фильтр.

Хорошо скоординированные действия обеспечивают улавливание картриджами твердых частиц, а не тяжелых поверхностных отбросов, которые в противном случае могут преждевременно засорить элементы.

Экономическое обоснование и окупаемость инвестиций

Системы фильтрации снижают количество брака, уменьшают объем повторной обработки и повышают коэффициент приема первого прохода. Картриджные системы часто являются экономически эффективными при производстве деталей средней и высокой стоимости благодаря модульной замене и тонкому улавливанию.

Таблица 5: Иллюстративный снимок рентабельности инвестиций

| Метрика | Пример ввода |

|---|---|

| Годовая производительность | 2,500 тонн |

| Скорость отбраковки перед фильтрацией | 1.8% |

| Количество брака после фильтрации | 0.8% |

| Экономия металла в год | 25 тонн |

| Стоимость металла за тонну | $1,800 (в зависимости от рынка) |

| Ежегодная экономия металла | $45,000 |

| Ежегодные расходные материалы и техническое обслуживание | $9,000 |

| Чистая годовая выгода | $36,000 |

| Типичная окупаемость | От 6 до 24 месяцев в зависимости от сокращения объема лома и местных затрат |

Используйте нормы расхода лома и цены на металл для создания точной модели окупаемости для вашего литейного производства.

Примеры спецификаций продукции

Таблица 6: Технические характеристики корпуса и элемента репрезентативного картриджного фильтра

| Артикул | Типовое значение / вариант |

|---|---|

| Материал корпуса | Стальной корпус, внутренняя часть с огнеупорной футеровкой или футеровкой с высоким содержанием кремния для контакта с расплавом |

| Длина элемента картриджа | Типовые размеры от 200 мм до 600 мм, возможны нестандартные длины |

| Внешний диаметр картриджа | Типовые размеры от 50 до 150 мм |

| Типы носителей | Пенокерамика (глинозем), SiC на связке, спеченный войлок |

| Отопление | Внешние нагреватели для корпуса, дополнительный индукционный нагрев для элементов |

| Приборы | Дифференциальный датчик давления, термопара, регистрация HMI |

| Переход | Ручная зажимная пластина, гидравлическая кассета или автоматический дуплексный переключатель |

| Пропускная способность | Весы от ковшей для НИОКР до многотонных линий с параллельными банками |

Попросите поставщиков предоставить площадь поверхности элемента на штуку и кривые падения давления при заданном расходе.

Заметки по делу

Пример A: поставщик прецизионного литья под давлением

Поставщик косметических корпусов модернизировал картриджную фильтрацию перед штампом и объединил ее с улучшенной практикой предварительного нагрева. Результаты включают в себя 35-процентное сокращение повторной обработки дефектов поверхности и заметное улучшение показателей RPT в течение восьми недель.

Пример B: Среднее автомобильное литейное производство

Автомобильный литейный завод использовал дуплексные банки картриджей для обеспечения непрерывного производства при замене элементов. Установка картриджей сократила время простоя на 70 % по сравнению с одноступенчатыми пластинчатыми фильтрами и обеспечила окупаемость менее чем за 18 месяцев за счет сокращения количества брака и времени на обработку.