Системы дегазации алюминия необходимы для производства высококачественных алюминиевых сплавов, обеспечивающих чистоту и структурную целостность. Сайт Установка для дегазации расплавленного алюминия является жизненно важным оборудованием, используемым в производстве алюминия для удаления растворенных газов, в первую очередь водорода, которые могут стать причиной дефектов в алюминиевых изделиях. Эта система вносит непосредственный вклад в прочность, долговечность и общие эксплуатационные характеристики конечного продукта в различных отраслях промышленности, включая автомобильную, аэрокосмическую и строительную. Внедрение передовых технологий дегазации, таких как установка для дегазации расплавленного алюминия, значительно повышает качество и стабильность алюминиевых сплавов, делая их пригодными для использования в высокопроизводительных приложениях.

Что такое дегазация алюминия?

Дегазация алюминия - это процесс удаления водорода и других растворенных газов из расплавленного алюминия. Эти газы могут появиться в процессе плавления или в результате загрязнения.

Водород является наиболее распространенным загрязнителем в расплавленном алюминии, и его удаление необходимо для предотвращения газовой пористости и других дефектов в конечном продукте.

Как работает установка для дегазации расплавленного алюминия?

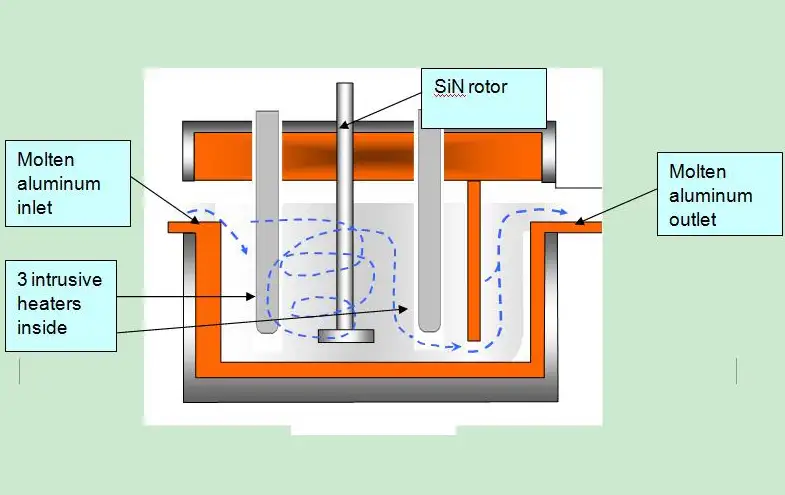

Установка для дегазации расплавленного алюминия использует различные методы удаления газов, включая механическое перемешивание, вакуумную дегазацию и использование специализированных флюсов или дегазирующих агентов.

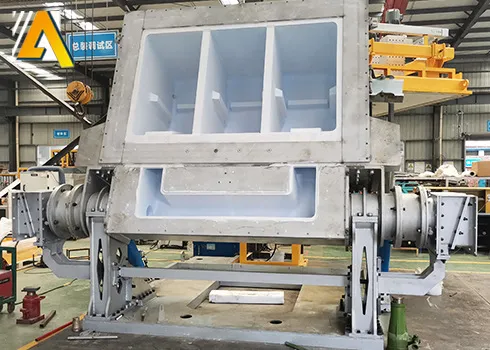

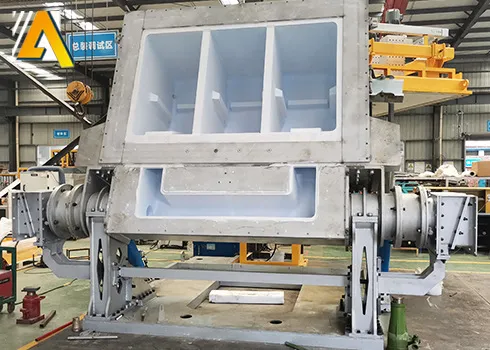

Оборудование обычно состоит из камеры дегазации, системы нагнетания газа и системы фильтрации, предназначенной для удаления загрязняющих веществ из алюминия.

Параметры установки онлайн-дегазации:

| Максимальный расход дегазации MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| Дегазационная коробка Стандарт | 1 комната 1 ротор (1B1R) | 2 комнаты 2 ротора(2B2R) | 3 комнаты 3 ротора(3B3R) |

| Конструкция дегазационной коробки | 1 сливной патрубок и 1 патрубок для удаления шлака | 2 дренажных отверстия и 1 отверстие для удаления шлака | 3 дренажных патрубка 1 патрубок для удаления шлака |

| Подъемная система | Тип подъема | Механический подъем ротора | крышка гидравлический подъемник |

Эксплуатационные схемы:

Почему дегазация имеет значение для алюминиевых отливок

Водород в жидком алюминии растворяется в расплаве, а затем образует газовые поры во время затвердевания. Эти поры снижают прочность на разрыв и усталостную прочность, увеличивая количество брака и повторных работ. Неметаллические включения, оксидные пленки, окалина и увлеченные шлаки также создают концентраторы напряжений и дефекты поверхности. Эффективная дегазация снижает как газовую пористость, так и количество включений, что улучшает механические свойства, качество поверхности и обрабатываемость. В сочетании с надлежащей фильтрацией перед заполнением формы дегазация обеспечивает предсказуемость литья и более высокий выход продукции.

Основы: растворимость водорода и формирование пористости

-

Растворимость водорода в алюминии увеличивается в расплавленном состоянии и резко падает при затвердевании, что приводит к образованию пузырьков растворенного водорода.

-

Первичный механизм Причиной образования пористости является диффузия водорода к местам зарождения при охлаждении, которая часто усугубляется турбулентной заливкой и недостаточной дегазацией.

-

Метрики измерения Обычно используется содержание водорода в ppm (частях на миллион) и соответствующие показатели, такие как индекс плотности и результаты испытаний под пониженным давлением (RPT). Управление содержанием водорода в расплаве ниже целевого уровня ppm зависит от сплава, геометрии отливки и требований к последующей обработке.

Ключевые переменные управления, влияющие на эффективность удаления водорода, включают температуру расплава, тип газа и скорость потока, скорость и геометрию ротора, время дегазации и объем расплава, обрабатываемого за цикл.

Методы дегазации: сравнительный обзор

Основные промышленные подходы, используемые в современных литых домах, приведены в таблице ниже.

Таблица 1: Сравнение распространенных методов дегазации

| Метод | Типичные случаи использования | Механизм | Сильные стороны | Ограничения |

|---|---|---|---|---|

| Впрыск инертного газа в ротор (дегазация ротора) | Литейные цеха, литье под давлением, непрерывное литье | Ротор создает мелкие пузырьки инертного газа (аргон, азот), которые захватывают водород и поднимают его на поверхность | Высокая производительность, хорошо зарекомендовали себя, хорошо подходят для флотации с включением | Износ ротора; требуется правильная геометрия ротора и сухость газа |

| Дегазация флюса (таблетки или порошки солевого флюса) | Ремонтные мастерские, небольшие партии, вторичная очистка | Поток соли поднимает на поверхность оксиды и увлеченную окалину, при этом частично удаляются газы | Простота применения, низкие капитальные затраты | Остатки флюса требуют обработки; ограниченный отвод газа по сравнению с роторными |

| Вакуумная дегазация | Высокотехнологичные аэрокосмические или специальные сплавы | Снижение давления способствует выходу газа из расплава; часто сочетается с перемешиванием | Отличное восстановление водорода, отсутствие остатков химического флюса | Высокие капитальные затраты, медленное время цикла |

| Ультразвуковая дегазация | Исследования, нишевые высокопроизводительные применения | Высокочастотные вибрации объединяют пузырьки и выводят их наружу | Низкий износ при физическом контакте, возможность управления мелкими пузырьками | Технология для полномасштабного литейного производства еще только формируется |

| Поточный ковш/статические смесители | Непрерывные технологические линии | Физическое бесконтактное смешивание и контакт пузырьков для получения водорода | Простая интеграция для некоторых линий | Более низкая эффективность удаления по сравнению с роторными для тяжелых грузов |

Результаты исследований и лабораторных исследований показывают, что ротационная дегазация обеспечивает благоприятный баланс между производительностью и удалением водорода для многих операций промышленного литья. Вакуумные системы обеспечивают наименьшее количество водорода, но при этом требуют значительно больших затрат на тонну.

Как работает роторная дегазационная установка для расплавленного алюминия

Роторная установка для дегазации обычно включает в себя: привод и стрелу для опускания графитового ротора в расплав, головку ротора с разработанными карманами для крыльчатки, подачу сухого инертного газа (аргона или азота) с контролем расхода, автоматические регуляторы подъема и вращения, а также панель управления, позволяющую программировать скорость вращения ротора, расход газа и время обработки. Ротор вращается, разбивая поток газа на мелкие пузырьки по всему объему расплава. Водород переходит из жидкости на поверхность пузырька, а затем пузырек поднимается к поверхности расплава. Включения и оксиды обычно прикрепляются к пузырькам или мигрируют в слой шлака, где удаляются обезжириванием.

Важные практические моменты:

-

Используйте сухой газ, не содержащий масла, чтобы избежать попадания загрязняющих веществ.

-

Оптимизируйте глубину погружения ротора и скорость вращения для обрабатываемого объема расплава.

-

Контролируйте содержание водорода путем отбора проб или с помощью встроенных датчиков, если таковые имеются.

Для многих операций сочетание роторной обработки с контролируемым флюсованием позволяет получить наиболее чистый расплав перед окончательной фильтрацией и заполнением формы.

Дегазация флюса: химия и обработка

Флюсовые композиции для дегазации алюминия обычно включают хлориды и фториды в солевой матрице. Эти материалы помогают разрушать оксидные пленки, способствуют коалесценции неметаллических включений и всплыванию окалины. Флюс часто применяется в виде таблеток или гранул. Операторы должны строго соблюдать правила обращения и СИЗ, поскольку некоторые компоненты флюса могут быть коррозийными или выделять пары.

Лучшие практики:

-

Используйте сертифицированные составы флюсов, предназначенные для данного семейства сплавов.

-

Наносите флюс при рекомендуемых температурных режимах, чтобы он правильно растекался и контактировал с загрязнениями.

-

Удалите остатки флюса и утилизируйте отработанный флюс и окалину как промышленные отходы в соответствии с местными нормами.

Флюс обеспечивает сильную очистку включений, но не следует полагаться только на удаление водорода на линиях крупносерийного производства.

Синергия фильтрации: пенокерамические фильтры и поточная фильтрация

Дегазация уменьшает количество растворенных газов; фильтрация удаляет неметаллические включения и способствует ламинарному потоку при заполнении формы. Фильтры из керамической пены остаются промышленным стандартом для алюминиевых корпусов благодаря своей пористой структуре, которая улавливает частицы, обеспечивая более контролируемый поток.

Таблица 2: Типичные свойства фильтров из вспененной керамики

| Недвижимость | Типичный диапазон | Влияние на литье |

|---|---|---|

| PPI (пор на дюйм) | 10, 30 | Более низкий PPI обеспечивает более высокий поток; более высокий PPI задерживает более мелкие включения |

| Состав | Глинозем, карбид кремния, цирконий. | Выбор в зависимости от реакционной способности сплава и температуры расплава |

| Максимальная непрерывная температура | 1000 – 1200 °C | Соответствует потребностям обработки алюминия |

| Толщина | 25 мм - 75 мм | Более толстые фильтры обеспечивают более высокий уровень улавливания, но увеличивают потери напора |

Размещайте фильтры сразу после установки дегазации, чтобы очищенный от газа металл проходил через фильтрацию перед заливкой. Фильтрация уменьшает количество включений в штампе или пресс-форме и предотвращает повторное образование поверхностной окалины.

Управление процессом: основные параметры и мониторинг

Надежность дегазации зависит от повторяемости контроля пяти групп параметров:

-

Тип и чистота газа

При необходимости максимального удаления водорода используйте высокочистый сухой аргон; для менее требовательных сплавов может подойти азот. Влажность газа должна контролироваться с точностью до частей на миллион. -

Геометрия и скорость вращения ротора

Конструкция ротора определяет распределение пузырьков по размерам. Более мелкие пузырьки увеличивают площадь контакта на единицу объема, ускоряя перенос водорода. -

Время лечения и оборот расплава

Установите время пребывания расплава в зоне дегазации таким образом, чтобы большая часть расплава имела достаточный контакт с пузырьками. -

Температура расплава

Поддерживайте температуру в пределах рекомендованного для сплавов диапазона; повышенная температура повышает растворимость водорода, а пониженная температура увеличивает вязкость и замедляет подъем пузырьков. -

Отбор и проверка проб

Перед заливкой используйте тест на пониженное давление или датчики водорода в жидкости, чтобы убедиться, что уровень водорода соответствует спецификации.

Операторы должны документировать уставки параметров для каждого сплава и линии литья, чтобы поддерживать воспроизводимость.

Типичные технические характеристики, которые необходимо учитывать при выборе дегазационной установки

Таблица 3: Пример технической спецификации (эталонная конфигурация)

| Артикул | Типичное значение или вариант |

|---|---|

| Тип устройства | Роторный дегазатор инертного газа |

| Мощность лечения | От 200 кг до 5 000 кг в час (зависит от модели) |

| Материал ротора | Графит, графит с покрытием, керамические варианты |

| Мощность двигателя | От 0,75 кВт до 7,5 кВт в зависимости от размера ротора |

| Газоснабжение | Аргон или азот, рекомендуется 99,995% |

| Контроль расхода газа | Регуляторы массового расхода или прецизионные игольчатые клапаны |

| Управление | ПЛК с возможностью составления рецептов и HMI |

| Безопасность | Защита от перегрузки, аварийный подъем, обнаружение утечки газа |

| Интеграция фильтрации | Фильтровальная коробка или держатель для фильтров из вспененной керамики |

Для определения размера агрегата необходимо соотнести производительность с объемом ковша и желаемым временем цикла. Для непрерывных линий выбирайте модели с производительностью выше пиковой.

Техническое обслуживание и жизненный цикл деталей

Частые предметы износа:

-

Графитовые корпуса роторов и крыльчатки; типичный интервал замены зависит от рабочего цикла, но в цехах с интенсивным использованием следует планировать сезонную замену.

-

Уплотнения, подшипники и газовые фитинги; периодически проводите осмотр на предмет утечек и загрязнений.

-

Компоненты управления и датчики; по возможности храните запасные модули ПЛК, чтобы сократить время простоя.

Советы по уходу:

-

Держите запасной ротор для замены во время технического обслуживания.

-

Используйте сухую фильтрацию газа и безмасляные компрессоры, чтобы защитить ротор и газовые линии.

-

Записывайте часы работы и результаты металлургических испытаний, чтобы прогнозировать замену деталей по тенденции.

Для увеличения срока службы ротора рассмотрите варианты роторов с покрытием или коррозионно-стойких композитных роторов, где химический состав сплава ускоряет износ.

Безопасность, экологические и нормативные аспекты

-

Управление дымом: При флюсовании и обезжиривании поверхности образуются твердые частицы и газообразные выбросы; часто требуется местная вытяжная вентиляция и очистка от дыма.

-

Обращение с отходами: Отработанный флюс, окалина и загрязненные фильтры должны быть обработаны или утилизированы в соответствии с местными правилами утилизации отходов. Некоторые компоненты флюса включают хлориды; соответствующим образом управляйте коррозией и риском для окружающей среды.

-

Безопасность газа: Аргон и азот являются удушающими веществами. Обеспечьте датчики кислорода и надлежащую вентиляцию вблизи зон хранения газа и работы агрегата.

-

СИЗ оператора: Термостойкие перчатки, защитные щитки и средства защиты органов дыхания, если это необходимо для операций с флюсом.

Обязательно ознакомьтесь с местными нормативными документами, касающимися допустимых уровней выбросов и правил обращения с опасными отходами.

Протоколы измерений и контроля качества

Общие испытания и измерения на заводе:

-

Испытание на пониженное давление (RPT): Образец расплава застывает под вакуумом для выявления пористости; широко используется для сравнения качества расплава до и после обработки.

-

Титрование водорода: Лабораторный газовый анализ водорода в расплаве (ppm).

-

Визуальный и рентгеновский контроль: Для готовых отливок для проверки пористости и распределения включений.

-

Отбор проб в процессе производства: Извлеките репрезентативные образцы расплава после дегазации и перед заливкой.

Действующий план контроля качества включает в себя измерения до и после дегазации, контрольные графики содержания водорода в промилле и критерии приемки, связанные с техническими требованиями заказчика.

Поиск и устранение неисправностей, которые часто возникают, и принятие мер по их устранению

Таблица 4: Контрольный список для поиска и устранения неисправностей

| Симптом | Возможная причина | Немедленные корректирующие действия |

|---|---|---|

| Неполное восстановление водорода | Влажность газа, низкое число оборотов ротора, недостаточное время обработки | Проверьте сухость газа, увеличьте скорость вращения ротора или время обработки, проверьте поток газа |

| Повышенный износ ротора | Абразивные включения, высокая глубина погружения ротора | Проверьте конструкцию ротора, уменьшите глубину погружения, если это безопасно, перейдите на ротор с покрытием |

| Остатки флюса в расплаве | Избыточный поток или неправильная температура | Уменьшите количество флюса, проверьте температурное окно расплава, обезжиривание |

| Низкий срок службы фильтра | Высокая инклюзивная нагрузка, неправильный фильтр PPI | Переоценить эффективность дегазации, использовать более грубый начальный фильтр, затем тонкий |

| Изменчивость между сменами | Несоответствующие рецепты или практика оператора | Блокировка рецептов в ПЛК, обучение, проведение предсменных проверок |

Записывайте отклонения, чтобы уточнить контрольные пределы и параметры рецепта.

Экономические соображения и окупаемость инвестиций

Статьи расходов для моделирования:

-

Капитальные затраты на дегазационную установку, монтаж, оборудование для обработки и фильтрации газа.

-

Эксплуатационные расходы: использование инертного газа, потребление электроэнергии, износ деталей ротора, расход и утилизация флюса, рабочая сила.

-

Экономия: уменьшение количества брака, сокращение количества циклов доработки, повышение качества продукции, более высокая производительность и потенциальное повышение цен за сертифицированное качество.

Таблица 5: Пример снимка рентабельности инвестиций

| Метрика | Пример стоимости |

|---|---|

| Годовая производительность плавки | 5,000 тонн |

| Уменьшение количества лома | 1,5% до 0,5% (после дегазации) |

| Ежегодная экономия металлолома | Сэкономлено 50 тонн |

| Расчетная окупаемость | От 12 до 24 месяцев в зависимости от местных цен на металл и стоимости рабочей силы |

Точные расчеты окупаемости инвестиций требуют ввода данных о стоимости металла и существующих нормах расхода лома в зависимости от конкретного объекта.

Советы по интеграции и установке

-

Разместите дегазационную установку между печью/станком для переноса сгустка и станцией разлива, чтобы свести к минимуму повторное загрязнение.

-

Убедитесь, что в газопроводах используются сухие линии и безмасляные компрессоры. Включите фильтрацию газа в местах использования и надлежащие регуляторы давления.

-

Обеспечьте место для обслуживания ротора с возможностью подъема на высоту и зазорами.

-

Рассмотрите возможность интеграции с системами сбора данных и SPC, чтобы регистрировать каждый цикл лечения для отслеживания.

Новые технологии и направления исследований

Продолжаются промышленные исследования по оптимизации конструкции ротора и альтернативных режимов дегазации. Недавние исследования показали, что рафинирование улучшается, когда геометрия ротора позволяет получить пузырьки очень маленького размера благодаря более высокому сдвигу или оптимизированной форме крыльчатки, что увеличивает площадь поверхности пузырьков и повышает скорость диффузии водорода. Ультразвуковые и гибридные вакуумно-роторные системы проходят испытания в условиях специального литья для еще более низкого содержания водорода без использования тяжелых флюсов.

Дифференциация продукции: на что обратить внимание при выборе поставщика

При сравнении систем дегазации оцените их:

-

Технология изготовления ротора и варианты материалов.

-

Система управления с хранением рецептов и выводом данных для отслеживания.

-

Возможность интеграции с существующими ковшами и фильтрацией.

-

Послепродажная поддержка, сроки поставки запасных частей и наличие местных сервисных инженеров.

-

Документация по безопасности и соблюдению требований.

Высококачественные поставщики предоставят кривые зависимости эффективности снижения водорода от времени обработки для конкретных параметров ротора и газа, что позволит с уверенностью подобрать подходящий вариант.

Вопросы и ответы

Какого уровня снижения содержания водорода в алюминии можно достичь с помощью роторной дегазационной установки?

Какой инертный газ следует использовать - аргон или азот?

Как часто следует заменять графитовый ротор?

Может ли флюс полностью заменить дегазационную установку?

Где должен быть установлен керамический поролоновый фильтр по отношению к дегазатору?

Стоит ли вакуумная дегазация дополнительных затрат?

Как проверить эффективность дегазации на производстве?

Какие распространенные ошибки оператора снижают эффективность дегазации?

Можно ли модернизировать ультразвуковые системы в существующих линиях?

Какую документацию должен предоставить поставщик?

Дело: Литейное производство среднего размера заменило ручную обработку только флюсом на роторный дегазатор и керамический фильтр. За 12 месяцев количество брака, связанного с пористостью, снизилось примерно на один процентный пункт, а количество брака при механической обработке уменьшилось, что привело к окупаемости в течение 18 месяцев.

Контрольный список предложений по упаковке, вводу в эксплуатацию и обучению

При закупке заявки на единицу продукции:

-

Приемочные испытания на месте с использованием сплавов заказчика.

-

Полное руководство по обучению оператора и практические занятия.

-

Запасной ротор и комплект расходных материалов.

-

График технического обслуживания и возможность дистанционной диагностики.

-

Возможность экспорта данных для SPC и прослеживаемости.

Внедрение современной установки для дегазации расплавленного алюминия приводит к ощутимому снижению содержания растворенного водорода и неметаллических включений, улучшая выход отливок, механические характеристики и эффективность последующей обработки; для средних и крупных литейных цехов это оборудование обычно снижает количество брака и переделок, повышая качество готовых деталей, при условии, что установка правильно подобрана и работает при контролируемых параметрах процесса.