Добавление соли и соды в расплавленный алюминий улучшает качество литья за счет удаления оксидов и растворенных газов, повышения чистоты металла, уменьшения пористости и защиты поверхности расплава. При использовании правильных солевых смесей и карбонатных соединений при контролируемых температурах и дозах они помогают удалить водород, задерживают неметаллические включения и создают защитную оболочку ванны. Эти эффекты снижают потери брака, увеличивают выход отливок и улучшают механические свойства готовых деталей.

Краткий обзор заключения

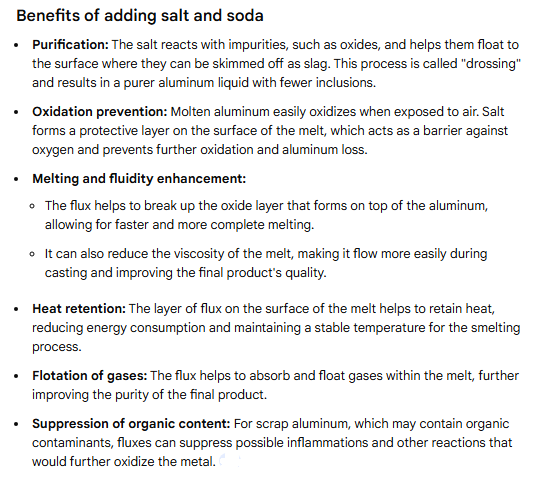

Использование солевых флюсов на основе хлоридов (обычно смеси NaCl и KCl) вместе с карбонатными агентами (обычно карбонат натрия, часто называемый стиральной содой) дает множество полезных эффектов: реакции флюсования снимают оксидные пленки, слои флюса задерживают включения, а разложение карбоната или химия флюса способствуют образованию пузырьков, которые помогают удалять растворенный водород. Правильный подбор состава, температуры и обработки снижает вредные выбросы и отходы соли, обеспечивая более гладкие и плотные отливки.

Читайте также: Как рафинировать расплавленный алюминий?

Что люди подразумевают под словами “соль” и “сода” в алюминиевом литье

Соль (поток): твердая смесь неорганических солей, используемая для покрытия, защиты и рафинирования расплавленного алюминия. Типичные основы включают хлорид натрия (NaCl) и хлорид калия (KCl), часто в сочетании с фторидом или другими добавками для улучшения смачиваемости, снижения температуры плавления или удаления примесей. Такие смеси часто называют солевым флюсом или солевым кеком.

Сода (стиральная сода)обычно карбонат натрия (Na₂CO₃). В литейном производстве “сода” может быть рассыпана или включена в смесь флюсов для стимулирования образования пузырьков или для нейтрализации определенных загрязнений. В источниках для домашнего литья и мелкого производства часто рекомендуются кристаллы соды для дегазации; промышленные составы могут включать источники карбоната среди других компонентов.

Как солевые флюсы улучшают качество расплавленного алюминия

Покрытие флюсом, работа с оксидами и защита поверхности

Слой расплавленной соли, помещенный поверх металла, образует физический барьер, который предотвращает быстрое повторное окисление поверхности алюминия. Соль смачивает оксидные пленки, способствуя их разрушению и включению в соляной пирог, который может быть снят. Соляные крышки также снижают потери металла, ограничивая прямой контакт с воздухом во время выдержки и переноса.

Химические взаимодействия, способствующие удалению примесей

Хлоридные и фторидные компоненты многих флюсов вступают в реакцию с поверхностными оксидами и примесями сплава, образуя растворимые или удаляемые соединения. Реакции хлорирования могут способствовать образованию в фазе флюса хлорида алюминия, который способствует снятию тонких оксидных пленок с поверхности металла и их объединению в отложения. Термодинамический анализ показывает, что специально подобранные смеси солей могут способствовать переносу примесей из металла в соль.

Вклад в дегазацию (удаление водорода)

Компоненты флюса обеспечивают места для зарождения пузырьков и могут выделять газообразные продукты реакции, которые способствуют удалению водорода. Когда карбонатные материалы или реактивные флюсы разлагаются или реагируют, образующиеся газы снижают парциальное давление водорода внутри формирующегося пузыря, способствуя диффузии растворенного водорода из металла в пузырь. Затем этот пузырь поднимается и выходит, унося с собой водород. Такое сочетание смачивания, химической реакции и образования пузырьков является основной причиной того, что флюсование улучшает контроль пористости.

Модификация межфазного натяжения и текучесть металлов

Солевые потоки изменяют межфазное натяжение между расплавленным алюминием и поверхностными оксидами. Снижение межфазного натяжения помогает захваченным оксидным пленкам коалесцировать и отделяться, улучшая течение металла и позволяя отделять окалину с меньшим уносом металла. Исследования флюсов NaCl-KCl подтверждают этот эффект и связывают его с улучшением удаления включений во время переплава.

Как карбонат натрия (стиральная сода) помогает расплаву

Газообразующее действие и механическое перемешивание

Карбонат натрия может разлагаться или реагировать в условиях расплавленного металла с образованием CO₂ и других газообразных веществ в микрозонах, создавая небольшие пузырьки, которые способствуют выходу водорода из расплава. Эти газы действуют как микровозбудители, улучшая образование пузырьков и выход водорода из алюминия. Практическое использование соды распространено в небольших цехах для поддержки дегазации.

Нейтрализация некоторых загрязняющих веществ

Карбонаты могут нейтрализовать кислотные виды во флюсах или реагировать с остаточными галогенидами, изменяя местную химию на границе раздела фаз. В рецептурных флюсах присутствие карбонатов - это один из рычагов, с помощью которого инженеры регулируют температуру плавления, смачиваемость и пенообразование.

Таблица 1: Типичные компоненты и роли в системах "соль + сода

| Компонент | Типичная роль в обработке расплава | Обычная концентрация (промышленные смеси) |

|---|---|---|

| NaCl (хлорид натрия) | Первичная солевая матрица, обеспечивает покрытие и смачивание | 30-60% по массе во многих смесях. |

| KCl (хлорид калия) | Снижает температуру плавления соляной смеси, улучшает текучесть | 20-50% из солевой основы. |

| Na₂CO₃ (карбонат натрия) | Источник газа для микропузырьков, способствует дегазации | Переменный, часто небольшой добавочный процент; используется отдельно некоторыми операторами. |

| Na₃AlF₆, Na₂SiF₆ (фтористые добавки) | Способствуют удалению оксидов путем химического воздействия, повышают реакционную способность флюса | Незначительные дополнения, зависящие от продукта. |

| Запатентованные связующие вещества, не содержащие фтора | Уменьшение количества пыли и дыма при нанесении | Присутствует в низкоэмиссионных составах. |

Практические рецепты и рабочие параметры

Ниже приведены распространенные диапазоны, встречающиеся в промышленной практике. Это отправные точки. Каждое литейное предприятие должно подтвердить правильность смесей и процедур в ходе испытаний, включающих металлургические испытания и мониторинг выбросов.

Таблица 2: Примерные параметры процесса флюсования и использования соды

| Шаг операции | Типичное значение или действие |

|---|---|

| Предварительный нагрев флюса | Разогрейте флюс, чтобы удалить влагу; температура 100-200 °C в зависимости от инструкции к продукту. |

| Температура расплава для покрытия | 680-760 °C для многих алюминиевых сплавов; проверьте спецификации сплавов. |

| Доза флюса | 0,5-2,5% массы металла для многих таблеток или порошков флюса, зависит от оператора. |

| Доза соды (если используется) | Небольшое количество, часто рассыпается; пробная начальная точка 0,1-0,5% массы металла для хобби/малых масштабов, промышленные формулы варьируются. |

| Время выдержки после добавления флюса | 3-10 минут в большинстве случаев; при сильном загрязнении может потребоваться более длительная выдержка. |

Таблица 3: Сравнение вариантов рафинирования расплава

| Метод | Основная сила | Ограничения | Типичное сочетание с солью + сода |

|---|---|---|---|

| Флюсование солей | Недорогой, покрывает расплав, способствует удалению оксидов и дегазации | Образуется соляная корка, пыль, возможны выбросы галогенидов | Часто используется вместе с содой в небольших магазинах или при ограниченном количестве газа. |

| Роторная дегазация инертным газом (аргон, азот) | Очень эффективное удаление водорода, малое количество химических остатков | Стоимость оборудования, требует подвода газа и роторной системы | Часто используется для высококачественных отливок; может применяться после флюсования. |

| Дегазация таблеток/твердых флюсов (предварительно сформированные таблетки) | Контролируемое дозирование, низкая запыленность, стабильность | Стоимость продукции, необходимая дисциплина оператора | Многие предприятия предпочитают использовать планшеты для более удобной работы. |

Соображения, связанные с охраной окружающей среды, здоровьем и утилизацией отходов

Выбросы и побочные продукты

В процессе флюсования могут образовываться твердые частицы в воздухе, хлористый водород и летучие соединения хлористого алюминия при агрессивном хлорировании. В исследованиях и диссертациях по флюсованию твердой соли подчеркивается необходимость контроля выбросов и альтернативных вариантов процесса для снижения содержания HCl, AlCl₃ и пыли. Правильное удаление дыма, упаковка соляного кека в мешки и выбор малодымных составов флюса снижают опасность.

Обработка и переработка соляного кека

Соляной кек, скапливающийся после плавки, содержит остатки металлов и смешанные соли. В промышленной практике часто улавливают, охлаждают и перерабатывают солевой кек; переработка снижает потребление сырья и затраты на утилизацию. Экономические исследования показывают, что переработка соли имеет смысл для крупных предприятий, хотя загрязнение влияет на экономические показатели.

Правила безопасности

- Не добавляйте влажные или мокрые соли в горячий металл; возможно образование пара, брызг или взрывов.

- Используйте предварительно нагретые флюсы или методы работы с низкой влажностью.

- Обеспечьте защиту органов дыхания, локальную вытяжку и обучение операторов работе с галоидсодержащими продуктами.

Место продуктов ADtech в рабочем процессе

ADtech производит установки для дегазации, фильтры глубокой очистки и керамические фильтрующие пластины, которые дополняют практику применения соли и соды в цехах. Примеры использования:

- Установки для дегазации (ADtech): Заменяет или дополняет удаление водорода с помощью флюса. Роторная или поточная дегазация инертным газом уменьшает количество химических остатков и минимизирует образование солевого кека при больших объемах и высоком качестве работ.

- Системы глубокой фильтрации (ADtech): Удаляет неметаллические включения и частицы окалины после флюсования, обеспечивая чистоту металла и более равномерную обработку поверхности.

- Керамические фильтровальные пластины (ADtech): Обеспечивают окончательную фильтрацию твердых частиц перед заливкой; керамическая среда выдерживает температуру и обеспечивает сильную механическую фильтрацию.

Сочетание оборудования для дегазации ADtech с селективным использованием флюсов позволяет оптимизировать выход продукции и снизить воздействие на окружающую среду. Если целью операции является жесткий контроль пористости и предсказуемые металлургические свойства, рекомендуется использовать дегазацию инертным газом и глубокую фильтрацию. (Данное заявление компании соответствует предложениям продукции ADtech).

Как безопасно применять соль и соду на практике шаг за шагом

- Оцените уровень загрязнения: Определите, являются ли примеси результатом поверхностной окалины, качества лома или увлеченной влаги.

- Предварительный нагрев флюса: Перед введением солевой смеси высушите ее, чтобы удалить влагу. Это предотвратит сильную реакцию пара.

- Очистка от тяжелых отложений: Перед флюсованием удалите крупную окалину и загрязненную корку.

- Аккуратно нанесите флюс: Насыпьте или поместите предварительно нагретый флюс на поверхность ванны; дайте ему расплавиться и образовать пленку, смачивающую оксид. Дозировка зависит от массы металла и инструкций к продукту.

- По желанию добавьте соду: При использовании карбоната натрия для поддержки дегазации, наносите небольшие количества контролируемыми порциями; следите за увеличением количества дыма или пенообразования.

- Разрешить время реакции: Дайте время, достаточное для перехода оксида в солевую оболочку и образования пузырьков для отвода водорода. Обычно несколько минут; проверьте отбором проб.

- Пирог с обезжиренной солью: Удалите слой соляной корки вместе с отбросами. Соберите для повторного использования.

- Дополнительная механическая дегазация и фильтрация: Последующая дегазация инертным газом и глубокая фильтрация для обеспечения наилучшей внутренней целостности и качества поверхности.

Общие проблемы и способы их устранения

- Чрезмерное испарение или запах: Проверьте содержание влаги и химический состав флюса. Перейдите на малодымные составы или таблетки. Улучшить локальную вытяжку.

- Плохое удаление водорода: Рассмотрите возможность сочетания солевого флюсования с ротационной дегазацией или использования дегазационной установки ADtech. Проверьте дозировку и время выдержки.

- Перенос металла в соляной пирог: Уменьшите задержку обезжиривания, используйте правильную дозировку и вязкость флюса; улучшите контроль температуры.

Дополнительные и альтернативные технологии

- Планшетные потоки: Предложенная альтернатива сыпучей соли с низким содержанием пыли, более удобная для работы в автоматизированных цехах.

- Ротационная дегазация в инертном газе: Эффективен для удаления водорода, особенно для высокопрочных или герметичных компонентов.

- Контроль атмосферы в печи и методы сухой отбраковки: Уменьшает загрязнение сырья и снижает потребность в флюсе.

Вопросы и ответы

1) Почему литейщики используют смеси NaCl + KCl, а не только одну соль?

Смешивание NaCl с KCl снижает температуру плавления и улучшает смачиваемость, одновременно обеспечивая приемлемую вязкость для поглощения оксидов. Смеси обеспечивают практичное поведение покрытия без чрезмерной летучести.

2) Можно ли с помощью соды удалить водород из расплавленного алюминия?

Карбонат натрия может способствовать образованию пузырьков, способствующих выходу водорода, но одной соды обычно недостаточно для полной дегазации высококачественных отливок. Лучше всего использовать ее в сочетании с другими методами.

3) Безопасен ли солевой флютинг для операторов?

При правильном обращении с предварительным нагревом, вытяжкой и средствами индивидуальной защиты флюсование солью может быть выполнено безопасно. К основным рискам относятся дым, пыль и реакция с влагой; средства контроля снижают эти риски.

4) Как утилизируется или повторно используется соляной жмых?

Многие заводы утилизируют солевой кек путем промывки, очистки или термической обработки для извлечения солей и остаточного металла. Переработка снижает затраты и объем отходов.

5) Изменит ли солевой поток химический состав сплава?

Флюсование может удалять следы загрязнений и изменять химический состав поверхности за счет хлоридных или фторидных реакций; однако при правильном использовании правильно составленные флюсы не сильно изменяют основной состав сплава. Проверяйте с помощью спектрометрии.

6) Увеличивает ли сода пористость при чрезмерном использовании?

Чрезмерная дозировка карбоната может привести к пенообразованию или нестабильному образованию пузырьков, которые задерживают газы, а не удаляют их. Контролируемое дозирование и испытания предотвращают подобные проблемы.

7) Что лучше для деталей с высокой степенью целостности: флюсование или ротационная дегазация?

Роторная дегазация инертным газом обычно обеспечивает превосходный контроль водорода для критических компонентов. Флюсование остается ценным для удаления оксидов и переработки лома. Комбинированный подход часто дает наилучшие результаты.

8) Можно ли устранить флюсы с помощью современного оборудования?

Усовершенствованные технологии дегазации и фильтрации снижают зависимость от флюса, однако для некоторых потоков лома или условий быстрого плавления все же выгодны солевые покрытия. Инвестиции в оборудование позволяют снизить капитальные затраты за счет уменьшения количества расходных материалов и отходов.

9) Необходимы ли фторсодержащие флюсы?

Фтористые добавки улучшают разрушение оксидов и реакционную способность, но увеличивают количество выбросов; многие предприятия используют формулы с пониженным содержанием фтора или без него по экологическим соображениям.

10) Как небольшим литейным предприятиям начать безопасно использовать соль + соду?

Начните с коммерческих таблеток флюса, проведите небольшие контролируемые испытания, установите хорошую местную вытяжку и рассмотрите возможность сотрудничества с поставщиком флюса для обучения. По возможности сочетайте использование флюса с периодической дегазацией инертным газом.

Заключительные рекомендации

- Проверка состава и дозировки флюса на репрезентативных расплавах.

- Подогрейте флюс, чтобы уменьшить опасность попадания влаги.

- Сочетайте флюсование с механической дегазацией и фильтрацией для сложных отливок.

- Реализовать планы по переработке соляного кека там, где это экономически целесообразно.

- Рассмотрите возможность использования низкоэмиссионных составов флюсов или таблетированных форм для повышения безопасности оператора и соблюдения нормативных требований.

Короткое размещение товара

ADtech предлагает комплексные решения для подготовки расплава: установки для дегазации, снижающие содержание водорода при минимальных химических остатках, системы глубокой фильтрации, удаляющие включения после флюсования, и высокопроизводительные керамические фильтрующие пластины для окончательной полировки расплавленного алюминия. Сочетание оборудования ADtech с контролируемым солевым флюсованием и целенаправленным дозированием карбоната натрия обеспечивает надежное качество литья при меньшем количестве брака.

Ссылки

- Милани, В. и др. “Твердые солевые флюсы для обработки расплавленного алюминия”.” Металлы, 2023.

- Хираки, Т. и др. “Термодинамический анализ способности солевого потока к рафинированию для рециклинга алюминия”.” MDPI / Материалы, 2014.

- Лофстром, Г. “Флюсование расплавленного алюминия твердыми солями”, магистерская диссертация, Университет штата Огайо, 2013 г.

- Рой, Р.Р., Утигард, Т.А., “Межфазное натяжение между алюминием и флюсами на основе NaCl-KCl”.” Журнал исследований материалов, 1998.

- Краткие отраслевые страницы и примечания к продуктам о типах флюсов и методах их применения.