Пористость в металлических отливках почти всегда является результатом двух основных процессов — удержания или выделения газа в жидком металле и недостаточной подачи во время затвердевания, что приводит к образованию усадочных пустот. Большинство проблем с пористостью в алюминиевых отливках являются комбинациями или вариантами этих двух механизмов. С помощью тщательной подготовки расплава (дегазация и фильтрация), хорошо спроектированных литниковых каналов и подающих каналов, надлежащей вентиляции и целенаправленного использования расходных материалов, таких как пенокерамические фильтры и флюса, литейные заводы могут значительно снизить уровень пористости и надежно соблюдать требования к герметичности и прочности конструкции. AdTech поставляет дегазирующие системы, гранулированные и флюсовые химические вещества, а также керамические пенопластовые фильтры, которые интегрируются со стандартными средствами управления процессом, чтобы уменьшить пористость, связанную с газом и включениями, и смягчить усадку за счет лучшего качества расплава.

1. Что такое пористость и почему она важна

Пористость — это любые пустоты, полости или сети мелких отверстий внутри или на поверхности отливки, которые локально снижают плотность и могут ухудшать механические свойства, герметичность, усталостную прочность или эстетические качества. Во многих автомобильных, гидравлических, аэрокосмических и потребительских приложениях даже микроскопические поры могут стать причиной брака, поскольку они снижают усталостную прочность, приводят к утечкам или мешают нанесению покрытий и механической обработке. Поэтому снижение пористости является одной из основных задач литейных предприятий в области качества, и наиболее эффективно ее можно решить путем сочетания металлургии, терморегулирования и целенаправленной обработки расплава.

2. Общая классификация типов пористости

На высоком уровне пористость в металлических отливках классифицируется по происхождению и морфологии.

По происхождению

-

Газовая пористость: поры, образованные растворенным или увлеченным газом, который зарождается и растет по мере затвердевания металла. Водород является основным виновником в алюминиевых сплавах.

-

Усадочная пористость: пустоты, возникающие из-за того, что жидкий металл не может компенсировать изменение объема во время затвердевания; обычно располагаются в последних затвердевающих горячих точках.

-

Реакционная или инклюзионная пористость: полости, возникающие в результате реакции материалов формы, покрытий или загрязнений с расплавом, в результате которой образуются локальные газовые или неметаллические карманы.

По морфологии и эффекту обслуживания (общие инженерные категории)

-

Слепая пористость: начинается на поверхности и заканчивается внутри.

-

Пористость: открывается на более чем одну поверхность и создает пути утечки.

-

Полностью закрытая пористость: внутренняя и закрытая окружающим металлом; часто обнаруживается только после механической обработки или с помощью рентгенографии.

На практике эти категории пересекаются; в конкретном отливе могут присутствовать как газовые, так и усадочные дефекты, для разделения которых требуется многоуровневая диагностика.

3. Подробное описание типов пористости, внешнего вида и основных причин

Ниже приведена практическая классификация, которая будет полезна дизайнерам и инженерам-технологам. В каждой записи указаны типичный внешний вид, основные причины и подсказки о происхождении.

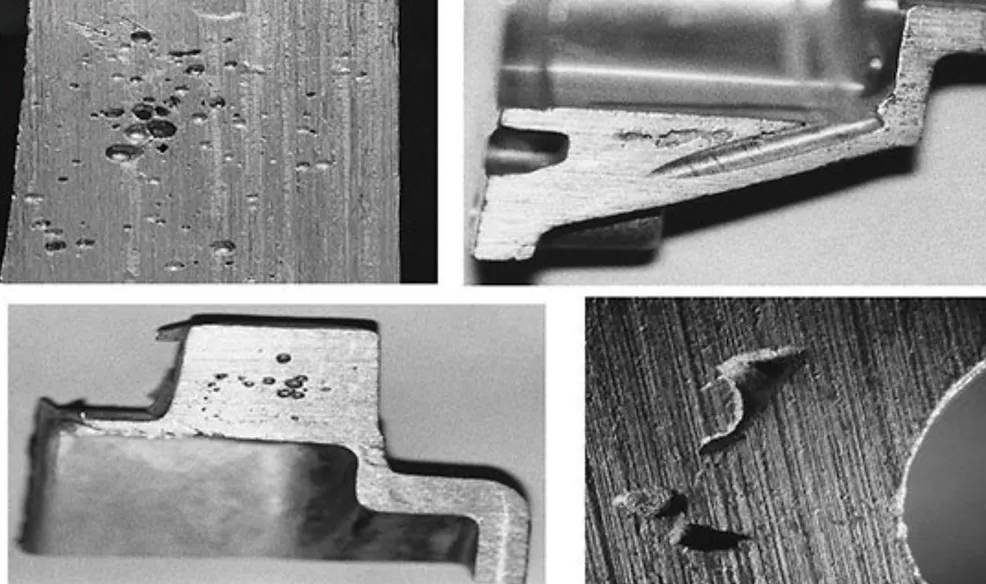

3.1 Газовая пористость (сферические или гладкостенные поры)

Внешний вид: Круглые или почти сферические пустоты, гладкие внутренние поверхности, иногда сгруппированные в междендритных областях.

Основная причина: Избыток растворенного газа в расплаве (водород в алюминии) или увлечение воздуха/газов во время турбулентного заполнения. Растворимость водорода резко падает при затвердевании, в результате чего образуются пузырьки.

Общие подсказки: История металла с газовым наполнением (перегретый лом, флюс, загрязненный влагой), плохая дегазация расплава, высокая турбулентность при разливе, серые внутренние стенки пор из-за присутствия оксида.

Где это показано: Распределены по всем участкам, сконцентрированы в междендритных пространствах и ядрах, которые затвердевают поздно.

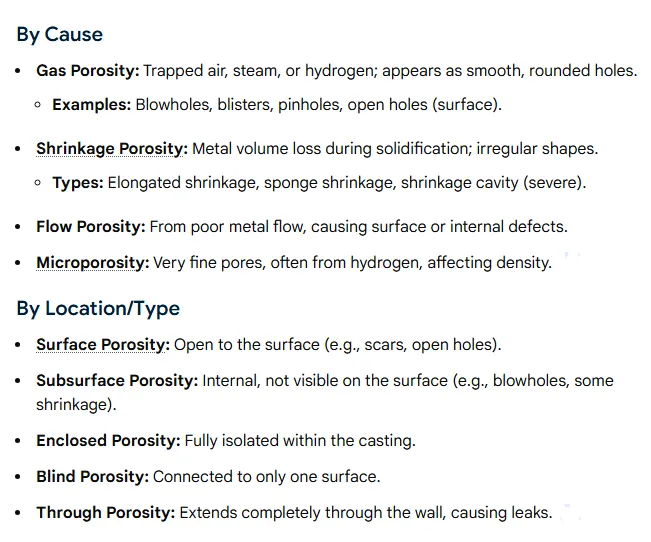

3.2 Усадочная пористость (дендритные или нерегулярные полости)

Внешний вид: Неправильной формы полости с зазубренными краями, часто соединенные между собой или образующие сети; имеют тенденцию занимать горячие точки.

Основная причина: Недостаточная подача жидкого металла для компенсации усадки при затвердевании в областях, которые затвердевают в последнюю очередь. Геометрия и тепловые градиенты вызывают появление горячих точек.

Общие подсказки: Постоянное расположение на всех деталях, связанное с толстыми участками или элементами с неэффективной конструкцией питателя/охладителя.

Где это показано: Зоны последнего затвердевания, переходы между секциями, пересечения ядер.

3.3 Микропористость (микроусадка)

Внешний вид: Очень мелкие, иногда субмикронные поры в междендритных областях; при травлении и наблюдении под микроскопом выглядит как соты.

Основная причина: Сочетание усадки и локального выделения газа на поздних стадиях дендритного затвердевания. Механика этого явления связана с ростом усадки на микроструктурном уровне.

Общие подсказки: Видимо под SEM или при компьютерной томографии; ограничивает пластичность и сопротивление усталости, даже если это не видно невооруженным глазом.

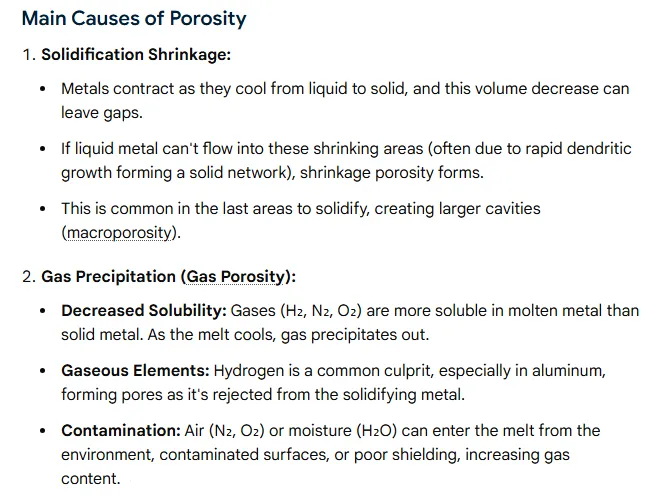

3.4 Пористость поверхности или кожи

Внешний вид: Небольшие углубления или пузырьки на поверхности отливки.

Основная причина: Захват газа вблизи поверхности формы, реакции между материалами формы и металлом или пары от покрытий и связующих веществ.

Общие подсказки: Локализуется вблизи ядер, вентиляционных отверстий или поверхностей плесени. Часто сопровождается обесцвечиванием по краям пор.

3.5 Пористость обратного всасывания

Внешний вид: Неравномерные полости вблизи соединений литника и подводного канала.

Основная причина: Быстрые изменения давления во время затвердевания или несовершенная конструкция литниковой системы, позволяющая металлу всасываться обратно из полости.

Общие подсказки: Связано с геометрией затвора, неправильным размещением подъемника и прерывистой подачей металла во время затвердевания.

3.6 Включенный воздух или пористость складок

Внешний вид: Недельноподобные туннели или удлиненные пустоты, часто с оксидными пленками, выстилающими полость.

Основная причина: Турбулентное течение складывает поверхности, покрытые оксидом, в расплав во время заполнения. Увлеченная оксидная пленка отделяет металл и создает удлиненные карманы.

Общие подсказки: При осмотре видны оксидные швы и темная пленка внутри пустот.

3.7 Реакционная пористость

Внешний вид: Локальные нерегулярные отверстия, часто возникающие вблизи сердечников или границ покрытия.

Основная причина: Химическая реакция между расплавленным металлом и связующим веществом формы/сердечника или захваченными летучими веществами, приводящая к образованию локального газа.

Общие подсказки: Расположены в местах соприкосновения с покрытым песком, остатками связующего вещества или отремонтированными участками сердечника.

4. Как образуется пористость во время затвердевания

Отвердевание сплава представляет собой динамическое взаимодействие между отводом тепла, перераспределением растворенных веществ и изменением растворимости газов. Доминируют два механизма:

Ядерное образование и рост газа: При понижении температуры растворимость водорода в жидком алюминии снижается примерно линейно с температурой; поэтому растворенный водород перенасыщается и образует пузырьки. Если пузырьки не могут выйти или раствориться в оставшейся жидкости, они остаются в виде пор. Быстрое охлаждение способствует образованию множества мелких пор; более медленное охлаждение позволяет пузырькам становиться больше. Правильная дегазация расплава снижает начальную концентрацию водорода и уменьшает движущую силу образования пузырьков.

Сбои в кормлении и убыль: Все металлы при затвердевании дают усадку. Если поток жидкого металла не может достичь областей, затвердевающих в последнюю очередь, из-за блокирования потока дендритной сетью, образуются полости. Это зависит от геометрии отливки, тепловых градиентов и конструкции подлива/литниковой системы. Микропористость часто возникает там, где междендритная жидкость изолируется на поздней стадии затвердевания и не может обеспечить компенсацию объема.

Понимание того, образовались ли поры в результате образования газа или усадки, имеет решающее значение, поскольку меры по исправлению ситуации различаются. Проблемы, связанные с газом, решаются путем очистки расплава и дегазации, в то время как проблемы, связанные с усадкой, требуют корректировки теплового режима и металлического потока, например, перепроектирования подводного канала и локального охлаждения.

5. Методы диагностики и что каждый из них показывает

Ни один метод проверки не позволяет обнаружить все пористости. Используйте многоуровневый подход.

5.1 Визуальный осмотр и микроскопический анализ

Быстрый и недорогой метод; подходит для определения пористости поверхности и выявления формы пор в малом масштабе после разрезания.

5.2 Рентгенография и рентгеновский контроль

Подходит для внутренних пор, размер которых превышает разрешение системы. Может показать, являются ли поры изолированными, соединенными или образуют сети.

5.3 Компьютерная томография (КТ)

Трехмерное отображение распределения пористости и морфологии. Настоятельно рекомендуется для деталей, критичных с точки зрения безопасности, и анализа отказов. КТ позволяет отделить газообразные сферические поры от сетей усадки.

5.4 Металлографическое сечение и SEM

Выявляет мелкую микропористость и микроструктурный контекст. Используйте SEM/EDS для проверки наличия оксидных пленок внутри полостей, которые указывают на увлечение.

5.5 Анализ водорода и отбор проб расплава

Непосредственно измеряет концентрацию растворенного водорода в расплаве. Если уровни превышают рекомендуемые пороговые значения, вероятность пористости газа выше.

5.6 Испытание давлением и обнаружение утечек

Для деталей, подверженных давлению, испытание на герметичность позволяет быстро выявить пористость и скрытые утечки.

Диагностический рабочий процесс обычно сочетает компьютерную томографию или рентгеновское сканирование с металлографией и испытанием на содержание водорода в расплаве для выявления первопричин.

6. Стратегии профилактики и контроля (процесс и расходные материалы)

Предотвращение пористости — это системная задача. Решения можно разделить на четыре основные направления: качество расплава, конструкция терморегулятора и литниковой системы, методы вентиляции формы и, при необходимости, исправление дефектов после литья.

6.1 Качество расплава: дегазация и фильтрация

-

Дегазация: Вакуумная или инертно-газовая ротационная дегазация для удаления растворенного водорода в сочетании с флюсованием для удаления оксидов и неметаллических включений. Правильная дегазация значительно снижает риск газовой пористости.

-

Фильтрация: Керамические пенопластовые фильтры и глубинные фильтры удаляют оксидные пленки и шлаковые включения, которые вызывают дефекты увлечения и являются местами зарождения пор. Правильно установленный керамический пенопластовый фильтр также сглаживает поток металла и уменьшает турбулентность. Керамические пенопластовые фильтры AdTech разработаны для улавливания частиц размером в микроны и низкого падения давления, что делает их эффективными в системах литья.

6.2 Затвор, подъемник и терморегулирование

-

Расположение и размер подъемника: Проектируйте подъемники для подачи материала в зоны, затвердевающие в последнюю очередь. Используйте горячие верхние части, внутренние подъемники или охладители для контроля пути затвердевания.

-

Озноб: Локальное охлаждение ускоряет затвердевание в тех местах, где необходимо, чтобы удалить горячие точки или усадку от критических поверхностей.

-

Контроль заполнения: Уменьшите турбулентность за счет использования правильной геометрии заливки и скорости заливки. Плавный ламинарный поток уменьшает количество увлеченных оксидных пленок.

6.3 Управление формами, сердечниками и покрытиями

-

Вентиляция: Обеспечьте достаточные пути для удаления газа, образующегося во время заливки. Недостаточная вентиляция приводит к скоплению газов, которые превращаются в поры.

-

Выбор сердечника и связующего вещества: Используйте низколетучие связующие вещества и убедитесь, что сердечники отверждены и не содержат остаточных летучих веществ. Контролируйте влажность песка.

-

Выбор распылителя и покрытия: Избегайте покрытий, которые выделяют летучие вещества при температуре заливки.

6.4 Мониторинг процессов и обратная связь

-

Отслеживание водорода: Регулярные проверки содержания водорода в расплаве. Ведите учет и приступайте к корректирующей дегазации, когда уровни превышают целевые показатели.

-

Тепловое моделирование: Используйте программное обеспечение для моделирования литья, чтобы выявить горячие точки и постепенно улучшить конструкцию литника и подвода перед изготовлением инструмента.

-

Неразрушающий контроль: Периодическая рентгенография или компьютерная томография критически важных компонентов для обеспечения постоянного контроля.

6.5 Средства правовой защиты после проведения тендера

-

Вакуумная пропитка: Для деталей, которые должны быть герметичными, но имеют слепую пористость, вакуумная пропитка полимерами может уплотнить пути утечки. Это является средством исправления, а не заменой надлежащего контроля процесса.

7. Как продукты AdTech вписываются в программу контроля пористости

AdTech производит оборудование и расходные материалы, которые интегрируются в четыре вышеуказанных компонента. Ниже приведены практические рекомендации по использованию этих продуктов для контроля пористости.

7.1 Системы дегазации AdTech

-

Используйте ротационные дегазаторы или вакуумную дегазацию в зависимости от мощности и сплава. Целевые уровни водорода должны быть ниже отраслевых пороговых значений (обычно <0,10–0,15 мл/100 г для многих алюминиевых сплавов, но проверьте в соответствии с требованиями к деталям). Дегазация является основной защитой от газовой пористости. Сочетайте дегазацию с профилями перемешивания, оптимизированными для сплава и времени выдержки.

7.2 AdTech потоки и впрыск флюса

-

Гранулированные флюсы AdTech и покрывные флюсы улучшают чистоту металла и защищают поверхность расплава во время выдерживания и транспортировки. Флюсы помогают удалять включения и ограничивают попадание воздуха на поверхность металла. Используйте флюс во время переливания и транспортировки. Оборудование для впрыска флюса обеспечивает стабильную дозировку при повторяющихся литейных операциях.

7.3 Керамические пенопластовые фильтры AdTech

-

Установите керамические пенопластовые фильтры в системе литника перед формой, чтобы удалить оксидные пленки и включения и успокоить поток. Фильтры также служат в качестве тепловых буферов и могут быть выбраны по показателю пористости (ppi или пор на дюйм) в зависимости от сплава и площади литника.

7.4 Комбинированный подход

-

Для достижения наилучших результатов сначала используйте фильтрацию, затем дегазацию, а затем защиту флюсом в качестве окончательной полировки. На практике: перелейте металл через керамический пенопластовый фильтр в переносной котел; дегазируйте переносной котел с помощью ротационного вакуума или инертной продувки; нанесите слой флюса между разливкой и дегазацией, чтобы ограничить повторное газообразование; перелейте через второй фильтр, если сложность или риск включения высоки.

8. Таблицы быстрого справочника

Таблица 1. Типы пористости, визуальные признаки, вероятные причины

| Тип пористости | Визуальные подсказки | Вероятная первопричина | Типичные корректирующие меры |

|---|---|---|---|

| Газовая пористость | Сферические поры с гладкими стенками; серые внутренние стенки | Высокое содержание растворенного водорода, турбулентное наполнение, влажность | Дегазация при плавлении, флюсование, уменьшение турбулентности |

| Усадочная пористость | Неправильные полости, зазубренные края, расположенные в горячих точках | Сбой в подаче питания, неадекватные подъемники, тепловые градиенты | Перепроектирование подъемника, охлаждение, оптимизация литниковой системы |

| Микропористость | Мелкие междендритные поры, видимые под SEM | Комбинированная микроусадка и удержание газа | Контролируемое охлаждение, модификация сплава, качество расплава. |

| Втянутый/оксидный склад | Удлиненные туннели с оксидной пленкой | Оксиды с турбулентным потоком | Фильтрация, затвор для уменьшения турбулентности |

| Пористость поверхности | Ямки или пузыри на поверхности | Летучие газы плесени, реакции | Предварительно сушите сердечники, используйте малолетучие покрытия, улучшайте вентиляцию. |

| Реакционная пористость | Локальные отверстия, прилегающие к сердечникам | Реакции связующего, загрязненные сердечники | Сменить связующее вещество/покрытие, очистить сердечники, правильно выпечь |

Таблица 2: Типичные показатели и метод диагностики

| Индикатор | Лучший метод диагностики | Почему |

|---|---|---|

| Пути утечки | Испытание под давлением, компьютерная томография | Подтверждает пористость |

| Внутренние сферические поры | Рентген/КТ + водородный тест | Показывает газовую сигнатуру и уровни расплавленного газа |

| Мелкие междендритные поры | Металлография, SEM | Выявляет масштаб микроусадки |

| Оксидные пустоты | Секционирование + SEM/EDS | Оксидная пленка указывает на увлечение |

| Локальные поверхностные ямки | Визуальный осмотр + проверка на наличие плесени | Указывает на проблему с формой/связующим веществом |

Таблица 3. Лестница профилактики: приоритетные меры и ожидаемый эффект

| Приоритет | Действие | Ожидаемое воздействие |

|---|---|---|

| 1 | Выполнить рутинную дегазацию + флюсование | Значительное снижение газовой пористости |

| 2 | Добавьте керамическую пенную фильтрацию в литник | Меньше включений и дефектов увлечения |

| 3 | Переработка затворов и подъемников с помощью моделирования | Снижение усадочной пористости |

| 4 | Улучшите вентиляцию и сушите сердечники | Нижняя поверхность и реакционная пористость |

| 5 | Регулярный отбор проб для неразрушающего контроля (рентген/компьютерная томография) | Раннее обнаружение системного дрейфа |

9. Контрольный список процессов для снижения пористости в алюминиевых литейных цехах

-

Измерьте базовый уровень водорода в расплаве и запишите его.

-

Установите керамические пенные фильтры, соответствующие текучести расплава и сплаву.

-

Дегазация после значительного добавления тепла и перед разливкой. Использовать ротационный или вакуумный инертный газ в зависимости от ситуации.

-

Нанесите покрытие флюсом во время выдержки и переноса, чтобы ограничить повторное газообразование. Дозируйте равномерно.

-

Проверьте стратегию формирования ворот и литников с помощью теплового моделирования; разместите охладители для изменения горячих точек.

-

Уменьшите турбулентность при заливке: конические желоба, погруженные заливки, где это уместно.

-

Убедитесь, что сердечники и формы сухие и отвержденные, и используйте низколетучие связующие для критически важных отливок.

-

Выполнять плановый отбор проб для неразрушающего контроля (радиография или компьютерная томография) для производственных циклов.

-

Если пористость сохраняется после проверок, проведите исследование первопричин: металлографию, анализ тенденции водорода и визуализацию потока.

-

Если герметичность под давлением является обязательным требованием, а ремонт допустим, используйте вакуумную пропитку только после устранения проблем, возникающих на входе.

Диагностика и оптимизация пористости отливок: ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Какой самый эффективный шаг для уменьшения пористости?

2. Как отличить газовую пористость от усадочной?

3. Устранит ли более высокая температура заливки усадочную пористость?

4. Какой уровень водорода допустим для алюминиевых отливок?

5. Можно ли использовать пенокерамические фильтры со всеми алюминиевыми сплавами?

6. Заменяет ли флюсование необходимость дегазации?

7. Как часто следует проводить неразрушающий контроль для мониторинга пористости?

8. Если КТ показывает микропористость, каковы основные меры по ее устранению?

9. Является ли вакуумная пропитка постоянным средством устранения пористости?

10. Какое изменение технологического процесса дает наилучшую рентабельность инвестиций для литейных цехов с высоким уровнем брака?

11. Окончательные рекомендации и план действий с использованием решений AdTech

-

Базовое измерение: Проведите водородные испытания расплава в течение недели, чтобы определить текущее среднее значение. Если оно превышает целевое значение, уделите приоритетное внимание дегазации.

-

Модернизация системы фильтрации: Добавьте керамический пенопластовый фильтр перед первым заливкой формы, чтобы немедленно удалить оксидные пленки и уменьшить увлечение. Укажите плотность ячейки фильтра в зависимости от площади литникового канала и сплава.

-

Программа дегазации: Установите или оптимизируйте ротационную/вакуумную дегазацию. Совместите дегазацию с контролируемой дозировкой флюса от AdTech, чтобы уменьшить повторное загрязнение.

-

Проверка конструкции: Используйте тепловое моделирование для корректировки конструкции подъемника и охладителя в местах, где наблюдается повторяющаяся пористость от усадки.

-

Мониторинг и итерация: Используйте CT/рентгенографию для отбора проб критически важных отливок и отслеживания показателей пористости. Используйте контролируемые эксперименты для подтверждения эффективности каждого изменения.

AdTech может предоставить комплексные решения, сочетающие в себе оборудование для фильтрации, химического потока и дегазации, а также рекомендации по применению, которые помогут интегрировать усовершенствования процессов, снижающие уровень пористости в реальных условиях эксплуатации.