Правильная конструкция литниковых каналов и подводных каналов имеет основополагающее значение для производства отливок без усадочной пористости, с более высоким эффективным выходом и сниженным процентом брака. Когда литниковые каналы, подводные каналы, шлюзование и охлаждение разработаны в соответствии с принципами затвердевания, контролем теплопередачи и практическими ограничениями литейного производства, что позволяет предотвратить большинство дефектов усадки и трубопроводов при низких затратах на материалы и обработку.

1. Введение и основная цель

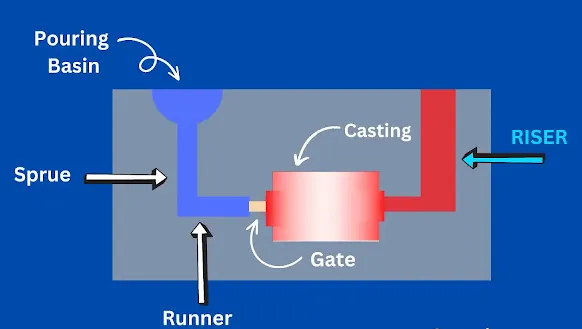

Компоненты литниковой системы и подводных каналов образуют систему подачи, которая подает жидкий металл в затвердевающую отливку. В то время как литниковая система контролирует поток металла в полость формы, подводные каналы обеспечивают резервуар для металла, достаточно большой, чтобы подавать расплавленный металл в области усадки во время затвердевания. Литниковая система обычно соединяет заливную чашку с литниковым каналом и полостью, создавая контролируемый путь, поглощая турбулентность и минимизируя увлечение воздуха.

2. Определения и роль каждого компонента

Литник — вертикальный канал подачи

Литник — это вертикальный канал, по которому расплавленный металл поступает из заливочной емкости в систему литников. Основные функции:

-

Обеспечьте стабильный напор металла для поддержания потока через затворы.

-

Снижение турбулентности за счет конической геометрии и тщательно рассчитанных переходов площади.

-

Действовать в качестве жертвенного элемента, который может удерживать шлак и окалину в верхней части, если он спроектирован с соответствующими ловушками.

Подъемник — резервуар для подачи питания

Подъемник, также называемый питателем, представляет собой локальный резервуар, соединенный с литейной формой с помощью питателей или затворов. Его основное назначение:

-

Подача жидкого металла для компенсации объемного сжатия при затвердевании.

-

Заморозьте после критической области литья, сохраняя непрерывность жидкости.

Другие элементы системы кормления

-

Емкость для заливки: место первоначальной заливки для уменьшения разбрызгивания.

-

Бегунок: горизонтальный канал, распределяющий металл между полостями.

-

Ворота: окончательное сужение в полости формы.

-

Охлаждение: локальные теплоотводы для ускорения затвердевания в выбранных областях.

3. Основы затвердевания, определяющие производительность подачи

Принцип направленного затвердевания

Эффективная подача металла зависит от создания контролируемого фронта затвердевания, который продвигается от тонких участков к подводным каналам. Подводный канал должен оставаться расплавленным до тех пор, пока зона литья, которую он питает, не затвердеет полностью. Это часто описывается простым термическим принципом: металл застывает в первую очередь там, где скорость локального охлаждения максимальна; подводный канал должен иметь более низкую скорость охлаждения или большую тепловую массу.

Понятие модуля замерзания

Модуль замерзания M = объем / площадь поверхности. Области с меньшим модулем замерзают быстрее. Подъемник должен иметь модуль, превышающий модуль области литья, которую он обслуживает. Типичная цель проектирования: M_подъемник ≥ 1,2–1,5 × M_секция.

Тепловой поток и пути теплопроводности

Затвердевание зависит от теплопроводности в стенке формы, в сердечниках, через горловины подводных каналов и через охладители. Минимизация нежелательных путей теплопередачи и контроль над желательными является основной задачей при проектировании.

Распределение нуклеации и усадки

Макропористость возникает там, где усадка не может быть компенсирована. Микропористость связана с междендритным питанием и перераспределением растворенных веществ. Расположение подъемника и литниковой системы должно уменьшать макромасштабные расстояния питания и поддерживать вторичные механизмы питания, которые уменьшают микропористость.

4. Типы литников и практические соображения

Прямой конический литник

Наиболее часто используется при литье в песчаные формы. Конусность уменьшает всасывание, помогает поддерживать гидростатический напор и удерживает газ в верхней части. Углы конусности варьируются в зависимости от типа металла и метода литья.

Колоколообразный или разветвленный литник

Используется для подачи нескольких литников. Часто включает в себя ловушки для шлака и металлические сепараторы.

Нижний литник

Для ковшей с футеровкой из огнеупорного материала или керамических оболочек; уменьшает количество брызг и оксидов, попадающих в систему литника.

Лучшие практики проектирования литников

-

Используйте плавные переходы между областями, чтобы избежать резких скачков скорости.

-

Добавьте литниковую ямку или ловушку для сбора шлака.

-

Установите охлаждающие или изолирующие втулки, если длительное время заливки грозит преждевременным застыванием.

5. Типы подъемников и стратегии их размещения

Открытые подступенки

Видимая снаружи, простая в изготовлении, легко снимается. Наилучший вариант для цельных отливок или прототипов, где требуется минимальная механическая обработка.

Слепые подъемы

Располагается внутри формы, заполняется во время заливки и отрезается после затвердевания. Полезно в тех случаях, когда необходимо сохранить поверхность конечного отливки.

Погружные стояки

Подключен под поверхностью формы или частично закрыт для уменьшения атмосферного загрязнения и снижения теплопотерь.

Горячие подъемники и экзотермические подъемники

Обеспечьте длительный срок службы расплава путем изоляции или использования экзотермических гильз, которые генерируют тепло за счет контролируемой химической реакции.

Рекомендации по размещению подъемников

-

Установите подъемник на самой тяжелой секции или ближайшей толстой области, требующей питания.

-

По возможности отдавайте предпочтение вертикальным подъемникам; цилиндрические подъемники обеспечивают предсказуемый модуль упругости.

-

Несколько небольших подъемников могут способствовать распределенной усадке, но общая площадь подъемников может снизить выход.

6. Расчет размеров стояков: эмпирические правила и методы расчета

Общие эмпирические правила

-

Диаметр стояка должен быть больше диаметра секции, которую он питает. Общее правило: объем стояка ≈ 1,5–2,0 × объем питающей секции.

-

Высота подъемника должна быть достаточной для обеспечения гидростатического напора и возможности удаления после затвердевания.

Метод модуля подъема (рекомендуется)

-

Вычислить модуль сечения отливки: M_cast = V_cast / A_cast.

-

Выберите желаемый множитель (обычно 1,2–1,5).

-

Найдите размер подъемника, при котором M_riser = множитель × M_cast.

Правило Чворинова для времени затвердевания

Чворинов: t = C × (V/A)^n, обычно n = 2, а C зависит от тепловых свойств материала и формы. Подъемник затвердевает медленнее, чем отливка, если его коэффициент (V/A) в квадрате, умноженный на константу, дает большее время.

Практический пример (алюминиевый сплав)

-

Литейный профиль: прямоугольный блок 100 мм × 50 мм × 20 мм.

V_cast = 100 × 50 × 20 = 100 000 мм^3.

Приблизительная площадь поверхности A_cast = 2(lw + lh + wh) = рассчитать соответствующим образом; использовать приблизительную площадь тепловой поверхности, включая открытые поверхности.

Вычислите M_cast, затем выберите M_riser = 1,3 M_cast, после чего вычислите диаметр подъемника для цилиндра V_riser = площадь × высота и найдите необходимые размеры.

(Полный числовой пример приведен в таблице 2 ниже.)

7. Взаимодействие литников: интегрированная конструкция литникового канала, литника, литникового канала и подливы

Управление потоком и турбулентностью

Затворы должны снижать скорость в полости, чтобы предотвратить увлечение. Литниковые колодцы и разливные желоба помогают отделять шлак.

Логика последовательной подачи

Подъемник должен быть соединен с зоной литья через литниковую зону, достаточно большую, чтобы обеспечить подачу жидкости в течение всего времени затвердевания отливки, но достаточно маленькую, чтобы способствовать направленному затвердеванию.

Многокамерность и балансировка

В многогнездных формах литники и литниковые каналы должны быть сбалансированы, чтобы обеспечить одинаковое время заполнения и избежать преждевременного затвердевания в одном гнезде, пока другие еще заполняются.

Использование фильтров

Керамические пенопластовые фильтры и фильтрующие пластины в литниках уменьшают количество включений и турбулентность в нижней части, косвенно защищая эффективность подъемника за счет уменьшения оксидных пленок, которые затрудняют подачу.

8. Устройства терморегулирования

Озноб

Постоянные или временные теплоотводы увеличивают скорость локального охлаждения, смещая фронт затвердевания от подъемников. Они эффективны для обеспечения того, чтобы сначала застывали тонкие участки, направляя подачу к подъемникам.

Изолирующие втулки и экзотермические питатели

Изоляция вокруг стояков или специальные экзотермические рукава поддерживают температуру стояков и задерживают замерзание. Экзотермические смеси выделяют тепло во время заливки и продлевают срок службы стояков.

Горячие топы

Временная изолирующая полость, размещенная над отливкой, для концентрации усадки в легко удаляемой области. Полезна, когда припуск на обработку велик и удаление подлива допустимо.

9. Влияние сплава и толщины сечения

Алюминиевые сплавы

-

Высокая теплопроводность и низкий диапазон замерзания обычно упрощают подачу, но сложные геометрические формы с толстыми секциями требуют тщательного расчета размеров подъемных труб.

-

Сплавы с более широким диапазоном застывания более подвержены межкристаллитной усадке.

Сталь и железо

-

Более низкая теплопроводность и более высокая температура плавления увеличивают время затвердевания. Подъемники должны быть большего размера и могут потребовать изолирующих втулок.

-

Конструкция литья должна обеспечивать сильное направленное затвердевание, чтобы предотвратить усадку в толстых участках.

Тонкостенные отливки

Тонкие стенки быстро затвердевают; используйте небольшие локальные подъемники и литники, чтобы предотвратить холодные замыкания и справиться с быстрым замерзанием.

Зоны с толстыми стенками

Обеспечьте наличие тяжелых подъемников, нескольких путей подачи или используйте охладители для содействия направленному затвердеванию.

10. Инструменты моделирования и прогнозирования

Преимущества моделирования затвердевания

-

Предсказать местоположение областей, которые замерзнут последними.

-

Оценить время затвердевания и эффективность подъемника.

-

Визуализируйте усадку, пористость, температурные градиенты и потенциальные горячие точки.

Типичное программное обеспечение и варианты использования

-

Пакеты программ для моделирования литья интегрируются с CAD и позволяют проводить анализ чувствительности: изменять размер подъемника, добавлять охладители, регулировать литьевую систему и мгновенно видеть результаты.

-

Используйте моделирование на ранних этапах проектирования, чтобы сократить затраты, связанные с методом проб и ошибок.

11. Урожайность, экономичность и устойчивость

Компромиссы

Каждый подъемник — это потраченный впустую металл. Минимизируйте объем подъемников, обеспечивая при этом высокое качество. Оптимизируйте процесс, размещая подъемники только там, где это необходимо, используя экзотермические или изолирующие подъемники, а также применяя моделирование для минимизации избыточных размеров.

Восстановление и переработка материалов

По возможности, отходы подъемника должны быть направлены обратно на переплавку. Проектируйте конструкцию таким образом, чтобы облегчить удаление подъемника и сократить трудозатраты.

Воздействие на окружающую среду

Сокращение количества отходов снижает энергопотребление и выбросы парниковых газов, связанные с переплавкой и повторной переработкой.

12. Распространенные дефекты, связанные с ошибками в литнике и подводке, с корректирующими действиями

Усадочная пористость

Причина: недостаточный объем подъемника или неправильное размещение.

Исправление: увеличить модуль подъемника, переместить подъемник ближе к горячей точке, добавить горловину питателя с более низкой теплопроводностью.

Горячие слезы и трещины

Причина: сдерживание во время сокращения и неправильное кормление, вызывающее растягивающие нагрузки.

Исправление: изменить конструкцию формы, чтобы обеспечить усадку, уменьшить градиент толщины сечения, добавить охладители для контроля схемы затвердевания.

Газовая пористость и пузырьки

Причина: турбулентность в литниковом канале или скопление газа в колодце подъемника.

Исправление: добавить литник, уменьшить скорость, улучшить вентиляцию.

Неудачные запуски и холодные отключения

Причина: недостаточная высота или преждевременное замерзание в литнике или литниковом канале.

Исправление: увеличьте поперечное сечение литника или литникового канала, отрегулируйте температуру заливки или используйте изолирующие втулки.

13. Инспекция, испытания и контроль качества

Неразрушающий контроль

Рентгенография и компьютерная томография позволяют выявить внутреннюю усадку. Ультразвуковые испытания позволяют обнаружить дисперсную пористость. Краскопробные испытания позволяют обнаружить поверхностные трещины.

Деструктивные проверки

Разрезка критических отливок для осмотра зон подачи и структуры затвердевания является обычной практикой при валидации процесса.

Мониторинг процессов

Измеряйте температуру заливки, скорость заливки и время заливки. Ведите учет для обеспечения прослеживаемости и постоянного совершенствования.

14. Практический контрольный список для проектирования систем литников и подводных каналов

-

Определите регионы, которые замерзнут последними, с помощью модуля или моделирования.

-

Выберите тип подъемника: открытый, закрытый, погружной, экзотермический.

-

Модуль удлинения размера ≥ 1,2 × модуль литья для первоначальной оценки.

-

Убедитесь, что подъемник имеет свободный путь подачи и минимальные тепловые мосты, чтобы избежать преждевременного замерзания.

-

При необходимости добавляйте охладители, чтобы направлять фронт затвердевания.

-

Обеспечьте надлежащее регулирование, чтобы ограничить турбулентность и защитить каналы подачи.

-

Сбалансируйте расположение нескольких полостей, чтобы выровнять время заполнения.

-

Используйте фильтры там, где чистота металла имеет решающее значение.

-

Проверьте конструкцию с помощью моделирования.

-

Прототип с инструментальными отливками, если функция детали сопряжена с высоким риском.

15. Таблицы быстрого справочника

Таблица 1: Распространенные типы стояков и рекомендуемые области применения

| Тип подъемника | Типичный случай использования | Преимущества | Ограничения |

|---|---|---|---|

| Открытый цилиндрический стояк | Прототипы из сплава, мелкие серии | Простой, легко снимается | Высокий уровень отходов, подверженных воздействию атмосферы |

| Слепой подъемник | Производственные отливки, требующие обработки поверхности | Меньше отходов при интеграции | Труднее обрабатывать, может потребоваться дополнительная отделка |

| Погружной стояк | Минимизировать включение оксида | Снижение загрязнения атмосферы | Немного более сложная сборка формы |

| Экзотермический подъемник | Тяжелые отливки с длительным затвердеванием | Возможен меньший объем подъемника | Стоимость и обращение с экзотермическими гильзами |

| Изолированный стояк | Контроль внешнего охлаждения для поддержания жидкого металла | Предсказуемая задержка в замораживании | Стоимость материала, может удерживать газы, если не вентилируется |

Таблица 2. Пример расчета размеров рабочего подъемника (алюминиевый сплав) (округленные цифры)

| Шаг | Параметр | Значение |

|---|---|---|

| 1 | Размеры литейной секции (прямоугольной) | 100 × 50 × 20 мм |

| 2 | Том V_cast | 100 000 мм^3 |

| 3 | Площадь поверхности A_cast (приблизительно) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16 000 мм^2 |

| 4 | Модуль M_cast = V/A | 100 000 / 16 000 = 6,25 мм |

| 5 | Мультипликатор модуля упругости целевого подъемника | 1.3 |

| 6 | Требуется M_riser | 1,3 × 6,25 = 8,125 мм |

| 7 | Выберите форму подъемника: высота цилиндра = диаметр (h = d) для легкого снятия | Решим для d: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) приблизительно; численная итерация дает d ≈ 30 мм |

| 8 | Результат | Диаметр подъемника ~30 мм, высота ~30 мм |

Примечания: В этом примере упрощены вклады площади поверхности и игнорируются тепловые эффекты литника/заливного канала. Для окончательного определения размеров используйте моделирование.

Таблица 3. Типичные множители объема подъемника в зависимости от сплава и геометрии отливки

| Семейство сплавов | Тонкие срезы | Умеренные участки | Толстые секции |

|---|---|---|---|

| Алюминий | 1,1 – 1,3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Серый чугун | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Сталь | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Распространенные ошибки и как их избежать

Увеличенные подъемы

Проблема: ненужный брак, более длительное охлаждение, более высокая стоимость.

Предотвращение: используйте метод модуля и моделирование для уточнения размера; отдавайте предпочтение экзотермическим гильзам для уменьшения объема.

Подъемники расположены слишком далеко от горячих точек

Проблема: невозможность подачи материала в критические области.

Предотвращение: размещайте подъемники непосредственно над горячими зонами или рядом с ними; используйте питающие горловины с контролируемой теплопроводностью.

Плохое управление затвором, приводящее к турбулентности

Проблема: оксидные пленки и скопления газа затрудняют подачу.

Предотвращение: используйте постепенные переходы площади, фильтрующие элементы и литниковые колодцы.

17. Передовые методы и новые практики

Использование 3D-печатных сердечников форм и конформных питателей

Аддитивное производство позволяет создавать сложные геометрические формы питателей, которые можно оптимизировать с точки зрения теплового потока и отвода тепла, что обеспечивает более качественную подачу материала и сокращение количества отходов.

Мониторинг в реальном времени

Датчики температуры, размещенные в стояках и горячих точках во время прототипирования, помогают проверить кривые охлаждения и эффективность подачи.

Гибридные стратегии кормления

Объедините охладители, изолированные подъемники и экзотермические втулки, чтобы адаптировать затвердевание к сложным отливкам с различной толщиной.

18. Краткое изложение тематических исследований

Автомобильная алюминиевая головка цилиндров

Проблема: пористость, образовавшаяся в толстых выступлениях направляющих клапанов.

Решение: перемещение слепых подъемников на островки клапанных седел, добавление экзотермических втулок и локальное охлаждение тонкого фланца для принудительного направленного затвердевания. Результат: устранение пористости и сокращение отходов обработки на 70%.

Чугунный корпус насоса

Проблема: макроусадка в месте соединения ребер и корпуса.

Решение: добавлены несколько небольших подъемников в местах соединения ребер, сбалансированы литники для равномерного заполнения и применены охладители в тонких участках для контроля затвердевания. Результат: окончательная отливка прошла радиографический контроль.

Проектирование райзеров и переходов: FAQ по оптимизации процессов

1. Как решить, какой стояк использовать - открытый или глухой?

2. Могут ли несколько маленьких стояков победить один большой?

3. Как стробирование влияет на эффективность кормления?

Затворная система должна ограничивать турбулентность, чтобы предотвратить образование окислов, которые могут блокировать подводящие пути. Правильная конструкция затвора гарантирует, что в стояке поддерживается необходимая гидростатическое давление для проталкивания жидкого металла в сужающееся литейное ядро.

4. Каков практический множитель для модуля стояка?

Для обеспечения затвердевания стояка после отливки Модуль упругости (Mr) как правило, должен быть В 1,2-1,5 раза модуль литья (Mc).

Сложные сплавы с широким диапазоном замерзания могут потребовать более высокого множителя для предотвращения усадки.

5. Когда следует использовать экзотермический рукав для стояка?

6. Как холод помогает при кормлении в сложных формах?

7. Необходимо ли моделирование литья для каждой конструкции?

8. Какая площадь литника должна соединять стояк с отливкой?

9. Какие методы проверки позволяют выявить дефекты, связанные со стояком?

10. Можно ли восстановить металл стояка для повторного использования?

Заключительные заметки

Надежная система подачи материала начинается с основ: понимания теплового потока, расчета модулей для критических участков, тщательного выбора типа подъемника и проверки конструкции с помощью моделирования или инструментальных испытаний. Небольшие изменения в геометрии подъемника, конструкции горловины подъемника, размерах литника или добавление охладителя могут превратить процесс с высоким уровнем дефектов в надежную производственную линию. Для критически важных деталей сочетайте моделирование с измеренными данными, чтобы быстро доработать конструкцию.