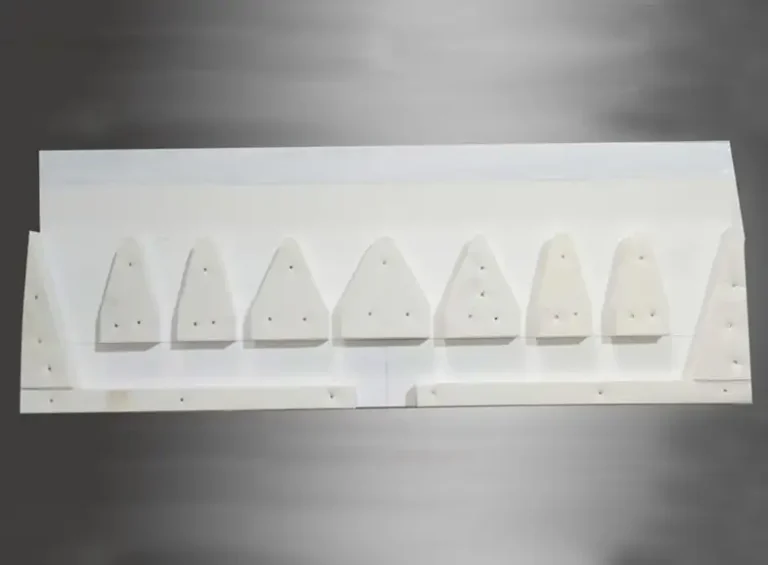

Серия форсунок для роликового литья

Продукция

ПРОДУКТЫ

CONTACT US

Серия форсунок для роликового литья: состоит из наконечника, распорных планок, ушек, блока управления потоком и поплавковой воронки и представляет собой прецизионный узел управления потоком, определяющий распределение расплавленного алюминия, тепловой профиль вблизи зазора между валками и начальное затвердевание. Правильный выбор материала, точная геометрия, жесткие допуски на сборку и дисциплинированный предварительный нагрев и обработка поверхности имеют решающее значение для производства полосы без дефектов, повышения времени работы и сокращения последующей обработки.

Обзор и технический контекст

При двухвалковой непрерывной разливке алюминиевой ленты узел подающего сопла располагается непосредственно перед зазором между валками. Этот узел выполняет четыре тесно связанные между собой задачи: равномерно подает расплавленный металл по всей ширине, гасит турбулентные колебания, сохраняет тепловой баланс на фронте затвердевания и защищает поверхности валков от попадания абразивов или химического воздействия. Типичная сборка сопла для производства полосы является модульной и состоит из отдельных сегментов из керамического волокна и вспомогательных деталей, которые вместе создают контролируемую полость перед застыванием металла на водоохлаждаемых валках.

1) Что делает узел форсунки и почему это важно

При двухвалковом литье полос сопловой узел располагается между промковшом/головкой и зазором между валками. Его влияние проявляется сразу: локальная равномерность потока по ширине определяет толщину и правильность поверхности, а локальный контроль температуры диктует начало затвердевания и структуру зерна. Любое изменение этих параметров приводит к дефектам продукции - изменению толщины, растрескиванию кромок, включению оксидов, шероховатости поверхности или вкраплениям царапин от взаимодействия с абразивом. Таким образом, узел сопла выполняет одновременно функции гидравлического элемента и короткой термической формы. Точность его изготовления и строгий контроль при обращении с ним дают наибольшую отдачу в виде выхода продукции и снижения стоимости финишной обработки.

2) Анатомия компонентов и их функциональные роли

2.1 Наконечник МНЛЗ: основная формовочная поверхность

Роль. Наконечник МНЛЗ обеспечивает полость формы, определяющую исходную геометрию листа, и защищает валки от прямого контакта со свободным жидким металлом. Он часто формирует нижнюю и верхнюю кромки полости подачи. Внутренняя геометрия наконечника, входная кромка и фаски кромки регулируют скорость потока и сдвиг вблизи поверхностей валков.

Общая конструкция. Производители обычно используют композитные материалы на основе керамических волокон или алюмосиликатных волокон, сформированные методом вакуумного или изостатического формования, а затем обработанные в соответствии с размерами. Эти материалы сочетают в себе низкую теплопроводность, термоударную стойкость и ограниченное выделение газа при нагревании. Корпус наконечника обычно имеет тонкое покрытие из нитрида бора (BN) на поверхности отливки для уменьшения смачивания и адгезии оксидов.

Критические параметры конструкции.

-

допуск по ширине и профилю (контролирует ширину и однородность листа)

-

радиус и угол наклона губы (влияет на сдвиг и складывание оксида)

-

глубина полости (контролирует время пребывания до застывания)

-

тепловая масса и теплопроводность (влияет на градиент охлаждения)

Примечание к выступлению. Существуют варианты жестких и мягких наконечников. Жесткие наконечники обеспечивают стабильность размеров при истирании, но могут передавать царапины на валик. Мягкие наконечники допускают небольшое вдавливание и уменьшают передачу микроцарапин на вал; выбор зависит от твердости вала и требований к чистоте изделия.

2.2 Распорки и планки: выравнивание, расстояние между ними и настройка поперечного потока

Роль. Распорки и планки устанавливают внутренние зазоры между соседними пластинами наконечника, создавая геометрию полости сопла, обеспечивающую равномерный профиль потока по всей ширине. Они также помогают в ступенчатой регулировке ширины и позволяют заменять изношенные секции без замены всего наконечника.

Материал и изготовление. Обычно изготавливаются из высокочистых ДВП или алюмосиликатных плит с прецизионной резкой на станках с ЧПУ. Очень важны жесткие допуски по толщине; небольшие отклонения изменяют локальный поток или могут вызвать локальный перегрев.

Практическое примечание. Правильный порядок укладки и индексация толщины прокладок по ширине позволяют операторам регулировать поперечную температуру и расход, что особенно важно при переходе от одного сорта к другому.

2.3 Уши: крепежные и уплотнительные элементы

Роль. Ушки удерживают пластины наконечника на одной линии и закрепляют их на опорной раме. Используются два основных типа: мягкие и жесткие ушки. Мягкие ушки - это сжимаемые вставки, которые учитывают дифференциальное тепловое расширение и незначительное смещение. Жесткие ушки обеспечивают жесткую опору, лучший контроль расположения и подходят для тех случаев, когда точность размеров имеет первостепенное значение.

Режимы отказов. Изношенные или сломанные ушки приводят к утечке воздуха из внутренней полости, образованию холодных зон, повышенной турбулентности и преждевременному выходу наконечника из строя. Регулярный осмотр предотвращает смещение сборки.

2.4 Блок управления потоком: короткая камера кондиционирования

Роль. Блок управления потоком располагается позади или встроен в узел наконечника и выполняет обработку объемного потока. Он уменьшает пульсации, позволяет отделять более крупные оксиды и обеспечивает место для выхода пузырьков или контроля всплытия. Конструкция может включать в себя неглубокие перегородки, зазоры для отвода воды вверх или геометрические переходы для уменьшения сдвига.

Операционный эффект. Эффективный блок управления потоком сглаживает гидравлические возмущения, возникающие в системе обтекания промковша, и стабилизирует поток в узкой полости сопла. Его геометрия напрямую влияет на скорость литья и качество поверхности.

2.5 Поплавок и воронка: дозирование подачи и взаимодействие с оборудованием, расположенным выше по течению

Роль. Поплавок и воронка регулируют поступление расплавленного металла в блок управления потоком и, в конечном итоге, в полость сопла. Центры воронки подаются в полость, а поплавковые элементы могут выполнять функции отделителя или измерителя.

Соображения по дизайну. Поплавки часто включают в себя неглубокие водосливы или переливные кромки для отделения шлака и окалины; воронки должны избегать резких переходов, способствующих турбулентности. Во многих установках поплавок интегрируется с элементами дегазации или фильтрации, расположенными выше по течению.

3) Материалы, изготовление и покрытия

3.1 Типичные материалы и их обоснование

-

Алюмосиликатные керамические волокнистые композиты. Низкая теплопроводность, стойкость к окислению, устойчивость к термоударам и способность к точной обработке. Чаще всего используется для изготовления наконечников и проставок.

-

Высокочистые плиты из оксида алюминия. Используется для жестких ушей, опор или полос, требующих повышенной износостойкости.

-

Огнеупорная связка или межслойные покрытия. Нанопокрытия, нанесенные на быстроизнашивающиеся поверхности, предотвращают присоединение шлака и эрозию частиц.

-

Краска из нитрида бора (BN). Тонкий слой BN на рабочих поверхностях снижает смачиваемость металла и уменьшает прилипание оксидов. Применение BN является обычным делом при производстве высококачественной фольги и тонколистовой продукции.

3.2 Производственные маршруты

-

Вакуумное формование и спекание коротковолокнистых композитов, После этого выполняется чистовая обработка с ЧПУ для контроля размеров.

-

Компрессионное формование для жестких ушек или крепежных деталей.

-

Высокоточная гидроабразивная резка или резка с ЧПУ для распорных планок.

Производители подчеркивают минимальное газовыделение при предварительном нагреве и стабильность размеров при рабочих температурах.

4) Геометрия, гидравлические характеристики и теплопередача

4.1 Принципы гидравлической конструкции

-

Равномерное падение давления по всей ширине. Полость сопла должна иметь практически равномерный градиент давления от входного отверстия до кромки, чтобы свести к минимуму изменения потока от центра к краю. Неравномерное падение давления приводит к неровностям толщины и поверхности.

-

Управление ножницами возле губ. Геометрия кромки задает сдвиг на границе раздела валков; плавный, контролируемый сдвиг уменьшает образование оксидов и дефектов поверхности.

-

Контроль времени пребывания. Глубокие полости увеличивают время пребывания и обеспечивают больший отвод тепла перед зазором между валками; это может быть полезно для более толстых полос, но влияет на скорость разливки.

4.2 Тепловые соображения

-

Тепловая масса и локальное охлаждение. Материалы наконечников с более низкой проводимостью обеспечивают тепловой буфер, который замедляет отвод тепла вблизи полости, влияя на расположение фронта затвердевания. Это должно быть согласовано со скоростью литья и термическим поведением сплава.

-

Тепловые градиенты и стресс. Неравномерные температуры внутри наконечника вызывают внутреннее напряжение и потенциальное расслоение; правильные графики предварительного нагрева уменьшают эти градиенты.

5) Установка, предварительный нагрев и обработка поверхности

5.1 Протокол предварительного нагрева

Правильная сушка и предварительный нагрев удаляют адсорбированную воду и связанную влагу, которые могут вызвать взрывное растрескивание при нанесении расплавленного металла. Типичная практика: контролируемый нагрев до умеренной температуры с последующей выдержкой. Обычная процедура, используемая в литейных цехах, включает нагрев до температуры примерно 250-300°C с периодом выдержки для обеспечения обезвоживания волокнистой матрицы. Повторный нагрев требуется, если детали остаются нерабочими.

5.2 Покрытие и подготовка поверхности

-

Картина BN. Тонкие, равномерные слои BN на внутренних поверхностях уменьшают смачивание и способствуют освобождению полос; регулярно наносите после проверки.

-

Нанопокрытия на участках с высоким уровнем износа. Они уменьшают проникновение металла в волокна и снижают скорость эрозии.

5.3 Механическая установка

-

Спецификация крутящего момента и зажима. Для фиксаторов и зажимов, удерживающих ушки и проставки, используйте значения крутящего момента, установленные производителем. Неправильная затяжка приводит к появлению зазоров, утечек и точек теплового срабатывания.

-

Индексирование и выравнивание. Используйте центровочные штифты или приспособления для обеспечения точной посадки сегментов наконечника; разброс зазоров по ширине должен оставаться в пределах допустимого диапазона.

6) Управление процессом, типичные рабочие окна и онлайн-мониторинг

6.1 Рабочие переменные для контроля

-

Скорость литья. Более высокие скорости уменьшают время пребывания и смещают фронт затвердевания. Геометрия сопла и материал должны соответствовать заданным скоростям.

-

Скорость доставки головного ящика/туннеля. Во избежание затопления или голодания форсунки должны соответствовать конструкции.

-

Зазор между валками и охлаждение валков. В сочетании с поведением сопла эти переменные задают конечную толщину полосы и размер зерна.

6.2 Инструменты мониторинга

-

Термопары вблизи корпуса форсунки. Отслеживайте температурные тренды во время запуска и стабильного состояния.

-

Камеры визуального контроля для области губ. Выявите раннее накопление окиси и эрозию губ.

-

Расходомеры и датчики давления, расположенные выше по течению. Обеспечивают обратную связь при засорении или внезапных пульсациях.

7) Распространенные виды отказов и поиск неисправностей

Ниже перечислены часто встречающиеся проблемы, их вероятные причины и рекомендуемые меры по устранению.

Таблица: Виды отказов, основные причины и меры по их устранению

| Наблюдаемый симптом | Вероятная первопричина | Немедленные корректирующие действия | Профилактическая мера |

|---|---|---|---|

| Поверхностные царапины, повторяющиеся вдоль полосы | Твердые абразивы или вкрапления, контакт с валиком | Замените изношенный наконечник, проверьте валики на наличие гребней | Используйте опцию Soft-Ear, поддерживайте фильтрацию выше по течению |

| Растрескивание краев | Локальные холодные участки или неравномерный поперечный поток | Отрегулируйте распорки у края, проверьте выравнивание губы | Регулярная ревизия толщины прокладок, при необходимости - подогрев кромок |

| Откол губы или взрыв | Попадание влаги в наконечник, быстрый тепловой удар | Остановите литье, дайте медленно остыть, снова нагрейте и проверьте | Строгие циклы предварительного нагрева между использованиями |

| Оксидная складчатость и включения | Высокий сдвиг на кромке или турбулентный вход | Сглаживание профиля губ, уменьшение пульсации потока | Перепрофилирование наконечника, установка дегазатора или фильтра перед потоком |

| Быстрый износ внутренней поверхности наконечника | Высокоскоростной абразивный поток или химическая эрозия | Заменить наконечник, проверить уровень примесей в сплаве | Нанопокрытия, повторное нанесение BN, фильтрация вверх по течению |

8) Техническое обслуживание, управление запасными частями и экономика жизненного цикла

8.1 Стратегия использования запасных частей

-

Для линий непрерывного литья храните минимальный запас полноразмерных секций кастерных наконечников, равный 1-3 производственным сменам ожидаемого использования плюс набор стандартных толщин прокладок.

-

Поддерживайте запас твердых и мягких ушей для быстрой замены.

8.2 Критерии замены

-

Замените, если геометрия кромки выходит за пределы допуска или если толщина материала на рабочей кромке падает ниже указанного остаточного значения. Проверяйте после любого аномального теплового воздействия.

8.3 Факторы, определяющие стоимость жизненного цикла

-

Стоимость материала. Наконечники премиум-класса с нанопокрытием стоят дороже, но увеличивают срок службы.

-

Простои в работе. Ускоренная замена в ночное время или при смене смены сокращает потери производства. Предусмотрите быстросъемные зажимы.

-

Энергия и металлолом. Оптимизированная геометрия наконечника снижает количество брака и сокращает последующую обработку.

9) Проверки качества, методы контроля и критерии приемки

9.1 Приемо-сдаточные испытания

-

Проверка размеров. Проверьте ширину, радиус кромки, глубину полости и толщину распорки по чертежу.

-

Проверка плотности и пористости. Подтвердите насыпную плотность и отсутствие крупных пустот в формованных деталях.

-

Отделка поверхности. Убедитесь в отсутствии трещин, расслоений и остатков загрязнений.

9.2 Проверка в процессе эксплуатации

-

Визуальный осмотр губы каждую запланированную смену и после смены разряда.

-

Термографическое сканирование для обнаружения необычного теплового рисунка на корпусе сопла.

-

Бороскоп или камера для проверки внутренних полостей, если позволяет геометрия.

9.3 Пороги приемлемости (типичные примеры)

-

Допуск на радиус кромки: ±0,2 мм для фольгированного листа, ±0,5 мм для обычного листа.

-

Допуск на толщину прокладки: ±0,05 мм для операций с фольгой.

10) Указания по охране окружающей среды, безопасности и обращению

-

Никогда не вводите воду или влажные чистящие растворители в детали перед предварительным нагревом; остаточная влага вызывает откол пара при контакте с расплавленным металлом.

-

При работе с наконечником надевайте соответствующие СИЗ из-за хрупких керамических осколков и пыли BN.

-

Утилизируйте отработанные наконечники в соответствии с местными правилами утилизации керамических и огнеупорных отходов; многие поставщики предлагают программы по переработке или возврату отходов.

11) Контрольный список закупок и шаблон спецификации

Минимальная техническая спецификация, которую необходимо запросить у поставщиков

-

состав материала и типичные тепловые свойства (проводимость, максимальная рабочая температура)

-

допуски на обработку и используемый метод обработки

-

рекомендуемый график предварительного нагрева и используемый продукт BN

-

рекомендуемый момент затяжки крепежа и совместимость типов ушек

-

ожидаемый срок службы для заданной скорости литья и семейства сплавов

-

сертификат испытаний образца, прослеживаемость партии продукции

Требуемые пункты контракта

-

гарантия на производственные дефекты и точность размеров

-

сроки поставки и варианты срочной быстрой отгрузки

-

цены на запасные комплекты и руководство по срокам годности

12) Показатели эффективности и краткие примеры

-

Повышение урожайности: Плотно подобранный комплект наконечников-расширителей обычно снижает количество брака по краям на несколько процентов в тонкостенных линиях благодаря лучшему контролю поперечного потока.

-

Продление срока службы с помощью покрытий: Операторы отмечают увеличение срока службы наконечников и уменьшение количества оксидных отложений после дисциплинированных циклов повторного нанесения BN и использования нанопокрытия.

13) Сравнительные таблицы и матрицы спецификаций

Таблица 1 - Функции компонентов и основные допуски

| Компонент | Основные функции | Типичные критические допуски |

|---|---|---|

| Наконечник ролика | Придание формы полости; защита поверхности валика; установка геометрии кромки | ширина ±1 мм; радиус губы ±0,2 мм (фольга) |

| Прокладки и планки | Регулировка глубины полости и поперечного профиля | толщина ±0,05 мм |

| Уши (мягкие/твердые) | Фиксация; тепловая аккомодация | посадочный зазор <0,5 мм |

| Блок управления потоком | Сглаживание потока и отделение оксидов | угол впускного диффузора ±2° |

| Поплавок и воронка | Скимминг и центрированный корм | высота перелива ±1 мм |

Таблица 2 - Сравнение материалов (типичные свойства)

| Класс материала | Теплопроводность (typ) | Максимальная температура эксплуатации | Типичное использование |

|---|---|---|---|

| Композит из керамического волокна | 0,12-0,20 Вт/мК | ~1200-1300°C | Наконечник ролика, проставки |

| Высокоглиноземистая плита | 1,0-2,0 Вт/мК | ~1600°C | Жесткие уши, опоры |

| BN-покрытие (тонкая пленка) | Незначительное влияние на объем | стабильна до 1000°C | снижение смачиваемости |

Источники: технические инструкции производителей и страницы продуктов.

14) Часто задаваемые вопросы

-

Что отличает жесткий кастерный наконечник от мягкого и какой из них выбрать?

Твердые наконечники жесткие и устойчивы к истиранию; их выбирают для производственных линий, где стабильность размеров имеет первостепенное значение, а валки закалены для уменьшения износа контактов. Мягкие наконечники слегка сжимаются под нагрузкой, обеспечивая буфер, который может уменьшить передачу микроцарапин от хрупких краев наконечника на поверхность валков. Выбирайте жесткие наконечники для стабильной геометрии в больших объемах и мягкие наконечники, если качество обработки валков имеет решающее значение. -

Требуется ли покрытие нитридом бора?

Покрытие BN является обычным для фольги и тонколистового проката из-за его низкой смачиваемости. При производстве более толстых листов некоторые операторы пропускают BN, но наносят покрытие на основные кромки, чтобы ограничить прилипание оксидов. Следуйте рекомендациям поставщика по толщине покрытия и частоте повторного нанесения. -

Как часто следует проверять толщину распорки?

Как минимум, проводите полную ревизию распорок во время каждого профилактического ремонта и выборочную проверку в конце смены на линиях, производящих продукцию из фольги. Небольшое смещение толщины может привести к ощутимому утончению кромок. -

Какой режим предварительного нагрева предотвращает взрывной откол наконечников?

Консервативный подход заключается в повышении температуры примерно до 250-300°C с контролируемой выдержкой для обезвоживания волокнистых матов. Избегайте резких тепловых ударов и повторного нагрева деталей, которые находились в состоянии покоя. В литературе производителя указаны точные значения темпа для конкретных материалов. -

Можно ли настроить геометрию сопла для увеличения скорости литья?

Да, баланс между глубиной полости, геометрией кромки и формированием восходящего потока позволяет некоторым линиям достигать более высоких скоростей литья. Однако более высокая скорость уменьшает время пребывания в затвердевшем состоянии и предъявляет более высокие требования к охлаждению на выходе. -

Как обнаружить внутреннее расслоение на ранней стадии?

Помогают тепловизионное обследование и периодический осмотр с помощью бороскопа. Отслоение часто проявляется в виде локального горячего или холодного пятна во время эксплуатации. -

Какие существуют возможности модернизации старых узлов наконечников?

Модернизация с использованием прецизионных проставок, установка современного блока управления потоком или использование улучшенных BN и нанопокрытий - это распространенные варианты модернизации, которые сразу же дают преимущества в плане качества и времени работы. -

Есть ли соображения по поводу зависимости от сплава?

Да. Низкоплавкие сплавы содержат больше оксидных потоков и требуют более надежной фильтрации. Высокомагниевые или кремнийсодержащие сплавы могут увеличить скорость эрозии и требуют более жестких материалов или покрытий. -

Как уменьшить складку на губе?

Сглаживание профиля кромки, уменьшение резких изменений геометрии вверх по течению, контроль скорости потока и поддержание стабильной температуры по всей ширине. Также помогают дегазация и фильтрация в верхнем течении. -

Что следует требовать от закупок в сертификатах испытаний?

Состав материала, плотность, таблица измерений размеров и возможность отслеживания партии продукции. Также запросите рекомендации по предварительному нагреву и обращению.

15) Заключительное резюме и рекомендуемые первые шаги для литейного завода

Узел сопла - это не пассивный расходный материал, а критически важный элемент управления для любой двухвалковой МНЛЗ. Для обеспечения стабильного, повторяющегося производства и минимизации дефектов операторы должны придерживаться комплексной программы, включающей в себя: тщательный выбор материала и поставщика; дисциплинированный предварительный нагрев и применение BN; жесткий контроль допусков для распорок и ушек; регулярный контроль с помощью термических и визуальных инструментов; и предварительно авторизованные комплекты запасных частей, рассчитанные на темп работы линии. Сочетание правильного материала, правильной геометрии и упреждающей обработки дает наилучший баланс качества поверхности, скорости литья и общей стоимости владения.