AdTech Гранулированный флюс — это беспыльный, низкогигроскопичный рафинирующий флюс, разработанный для уменьшения потерь металла, устранения пористости, связанной с водородом, и обеспечения автоматизированного, стабильного добавления в современных алюминиевых литейных цехах. По сравнению с порошками и хлопьями, гранулированный флюс с правильной гранулометрией обеспечивает более высокую эффективность использования (>90%), минимальное запыление рабочего места и стабильное хранение, что позволяет получать более чистые расплавы, сократить количество брака и упростить интеграцию с системами впрыска флюса (под поверхностью).

1. 10 проблем в алюминиевой промышленности и как их решает гранулированный флюс

Проблема 1. Высокая потеря металла (большое количество алюминия, уносимого шлаком)

Проблема: Порошковый флюс и образование неаккуратного шлака задерживают значительное количество алюминия в окалине, увеличивая потери металла и стоимость за килограмм литого продукта.

Почему это происходит: Плохое смачивание и высокая межфазная адгезия между шлаком и алюминием приводят к образованию “влажной” окалины, которая уносит металл при удалении шлака.

Решение с гранулированным потоком: Гранулированный флюс AdTech изменяет межфазную энергию между слоем оксида/шлака и жидким алюминием, в результате чего шлаки образуют “сухие” крошащиеся слои, которые легко снимаются. Гранулы проникают в расплав и вступают в реакцию, образуя фазы шлака с низкой смачиваемостью, что снижает вес увлеченного металла и шлака. Результат: меньшие потери металла за цикл и более быстрая очистка. (Данные о производительности: типичная эффективная используемость увеличивается с ~70–85% (порошок) до >90–95% для хорошо сформулированных гранул при эквивалентных условиях эксплуатации).

Боль 2. Высокий уровень водорода → микроотверстия, пористость, отходы

Проблема: Растворенный водород в расплавленном алюминии вызывает пористость (микротрещины) в отливках, что ухудшает выход и механические свойства.

Почему это происходит: Влага, водородсодержащие зарядные материалы или гигроскопичные компоненты флюса приводят к попаданию H2 в расплав; порошковый флюс может усугубить эту проблему, перенося адсорбированную влагу в ванну.

Решение с гранулированным потоком: Гранулы AdTech производятся с очень низким уровнем поглощения влаги и строго контролируемым составом, поэтому они вводят минимальное количество воды. Морфология их частиц уменьшает площадь поверхности, доступную для поглощения влаги, а активные компоненты внутри гранул вызывают зарождение и всплывание водорода в виде микропузырьков, которые удаляются посредством подповерхностной циркуляции и скимминга. На практике это помогает снизить показатели водорода (для многих пользователей) с примерно 0,20–0,25 мл/100 г до 0,10 мл/100 г или ниже в сочетании с дегазацией — уровнем, связанным со значительно более низким риском пористости.

Боль 3. Пыль, здоровье работников и соблюдение экологических норм

Проблема: Порошкообразный флюс при добавлении образует пыль в воздухе (PM2,5/PM10) и потенциально раздражающие пары, что приводит к профессиональному воздействию и жалобам на загрязнение окружающей среды.

Почему это происходит: Мелкие частицы попадают в воздух во время обработки и подачи; неполные реакции плавления могут привести к образованию заметного дыма.

Решение с гранулированным потоком: Гранулированная форма устраняет большую часть летучей пыли при ручной и автоматической обработке. Грануляция и просеивание AdTech позволяют получить материал с низким содержанием пыли (гранулы >95%, порог рыхлой мелкой фракции <5%), который соответствует современным требованиям к экологичности производственных помещений и помогает предприятиям достичь целей по выбросам и уборке, установленных стандартом ISO 14001.

Боль 4. Накопление отложений на стенках печи сокращает срок службы футеровки

Проблема: Сильное прилипание шлака или липких остатков сокращает срок службы футеровки печи и увеличивает время простоя на техническое обслуживание.

Почему это происходит: Некоторые химические составы флюсов образуют прочные пленки, которые при рабочих температурах сцепляются с огнеупорным материалом.

Решение с гранулированным потоком: AdTech поставляет специализированное гранулированный флюс для очистки стен который химически ослабляет границу раздела между шлаком и огнеупорным материалом, способствуя чистому отслоению, а не абразивному удалению. Результатом является меньшее механическое откалывание и более длительный срок службы огнеупорных материалов.

Проблема 5. Засорение или образование мостиков в автоматических подачах флюса

Проблема: Мостики из порошкообразного или плохо просеянного материала в бункерах, дросселях или шнековых питателях, приводящие к перебоям в работе и необходимости ручной очистки.

Почему это происходит: Широкий диапазон размеров частиц, нерегулярная форма и высокая рыхлость приводят к образованию мелких частиц и мостиков.

Решение с гранулированным потоком: Строгий контроль гранулометрического состава (узкая PSD) в сочетании со сферической или округлой формой частиц обеспечивает текучесть для непрерывных пневматических или механических систем подачи. Гранулы AdTech разработаны специально для использования в обычных машинах с впрыском флюса и обладают низким показателем ломкости, что позволяет им выдерживать транспортировку и подачу с помощью шнека.

Проблема 6: Чрезмерное загрязнение дымом / несоответствующие выбросы при переработке

Проблема: Местные ограничения на выбросы или корпоративные цели в области устойчивого развития наказывают видимый дым или фторированные пары.

Почему это происходит: Некоторые флюсы содержат летучие или высокореактивные компоненты, которые при разложении выделяют больше газов.

Решение с гранулированным потоком: Экологическая серия AdTech использует низколетучие формулы с фтором и минимальное количество органических веществ для снижения видимых выбросов; в сочетании с подповерхностной инжекцией и современными мешками/вытяжными колпаками дым и летучие выбросы снижаются до уровня, соответствующего более строгим правилам на объекте.

Боль 7. Неметаллические включения сохраняются, вызывая трещины и засорение фильтра.

Проблема: Микронные оксиды и другие включения не удаляются при рафинировании и впоследствии повреждают инструменты для литья под давлением или блочные керамические фильтры.

Почему это происходит: Порошки или хлопья с неглубоким действием быстро всплывают и не проникают в расплав, где могут быть удалены микровключения.

Решение с гранулированным потоком: Гранулы правильного размера опускаются на дно и распадаются под поверхностью, позволяя активным компонентам химически адсорбировать и улавливать микроскопические включения. Это снижает нагрузку на фильтр и улучшает целостность конечного продукта.

Проблема 8: Отравление натрием при рафинировании сплавов с высоким содержанием магния

Проблема: Загрязнение некоторыми флюсами может вызвать вредные реакции в сплавах, содержащих магний (“натриевое отравление”).

Почему это происходит: Соли, содержащие натрий, в традиционных составах флюсов могут вступать в неблагоприятное взаимодействие с химическим составом сплава.

Решение с гранулированным потоком: AdTech’s вариант гранул без содержания натрия заменяет фториды на основе натрия совместимыми альтернативами, чтобы избежать переноса натрия, сохраняя при этом дезоксидацию и контроль смачивания. Это особенно ценно при обработке кованых сплавов с высоким содержанием магния.

Проблема 9: Остаточный флюс не полностью плавится, оставляя включения

Проблема: Неполное плавление флюса оставляет остатки, которые могут попасть в литой продукт.

Почему это происходит: Неправильная температура плавления или неоднородный состав, который разлагается, а не плавится чисто.

Решение с гранулированным потоком: AdTech настраивает диапазон плавления (окно температуры плавления) таким образом, чтобы гранулы полностью плавились и вступали в реакцию в типичных диапазонах температур на заводе; контроль качества гарантирует, что процесс плавления соответствует заданным параметрам печи, чтобы избежать образования остаточных частиц.

Проблема 10: Низкая пропускная способность / неравномерное ручное дозирование, приводящее к изменчивости результатов

Проблема: Ручное дозирование нестабильно; операторы добавляют слишком много или слишком мало флюса, что ухудшает повторяемость.

Почему это происходит: Человеческая изменчивость и неэффективный контроль процессов.

Решение с гранулированным потоком: Гранулированный флюс интегрируется с автоматизированной системой впрыск флюса станции и объемные дозаторы для стандартизации дозирования на основе массы расплава (Q = M × R × K), что значительно улучшает повторяемость партий и снижает зависимость от оператора.

Запросите конкурентоспособное заводское предложение на гранулированный флюс

2. Химические принципы, лежащие в основе гранулированной очистки плавления

Удаление оксидов и роль фторидов/хлоридов

Большинство коммерческих рафинирующих флюсов представляют собой смеси хлоридов, фторидов и добавочных солей. Фтористые соли (например, криолит Na₃AlF₆, CaF₂) способствуют растворению оксидов и образованию шлака, вступая в реакцию с поверхностным Al₂O₃ и изменяя межфазное смачивание. Упрощенные мотивы реакций, часто упоминаемые в литературе, включают обмен фторидом и оксидом, например:

6NaF+Al2O3→2AlF3+3Na2O

или сбалансированные формы с участием криолитовых вариантов, которые образуют растворимые в флюсе комплексы фторида алюминия. Эти реакции снижают адгезию оксидов и позволяют фрагментам оксидов абсорбироваться в слабосмачиваемую шлаковую фазу для удаления. Многие авторитетные источники подтверждают, что смеси фторидов и хлоридов являются функциональной основой химии рафинирующих флюсов.

Примечание: точные формулы являются коммерческой тайной; приведенные выше уравнения являются упрощенными стехиометрическими иллюстрациями того, как соединения фтора взаимодействуют с Al₂O₃, образуя растворимые в флюсе комплексы фтора и соли, содержащие кислород.

Механизм удаления водорода (взаимодействие дегазации)

Удаление водорода представляет собой комбинированный процесс нуклеация + флотация Процесс: активные компоненты флюса (и дегазирующие газы) создают места нуклеации и микропузырьки, в которых растворенный H₂ отделяется от жидкости (H_{liquid} → H_{bubble}). Как только водород попадает в пузырьки, плавкий поток и плавучесть переносят пузырьки на поверхность, где они улетучиваются или поглощаются шлаком, насыщенным флюсом. Правильный химический состав гранул способствует созданию стабильных участков зарождения и уменьшает поступление воды, ограничивая источник растворенного водорода.

3. Контрольный список эксперта по закупкам: как “избежать ошибок” при покупке гранулированного флюса

Визуальный контроль (внешний вид): Однородный цвет, без чрезмерного количества мелких частиц. Если видимый порошок >5% по объему, отклонить или запросить дополнительное просеивание/партии с низким содержанием пыли. Мелкие частицы порошка увеличивают риск PM2,5.

Твердость/рыхлость (простой стендовый тест): Потрите образец между пальцами или бросьте его с небольшой высоты; хорошие гранулы сохраняют форму — чрезмерное разрушение → высокое содержание мелких частиц во время кормления и низкая производительность.

Запах (испытание на примеси): При комнатной температуре не должно быть резкого запаха аммиака/хлора. Сильный запах свидетельствует о низком качестве реагентов или избыточной влажности.

Испытание на влажность / гигроскопичность: Выставьте небольшой герметичный образец на 24 часа в условиях высокой влажности окружающей среды. Значительное комкование или слеживание указывает на ненадлежащую сушку и хранение; такие материалы могут вызвать бурное кипение/разбрызгивание при добавлении к алюминию. В инструкциях производителя часто указываются герметичная упаковка и рекомендуемые условия хранения.

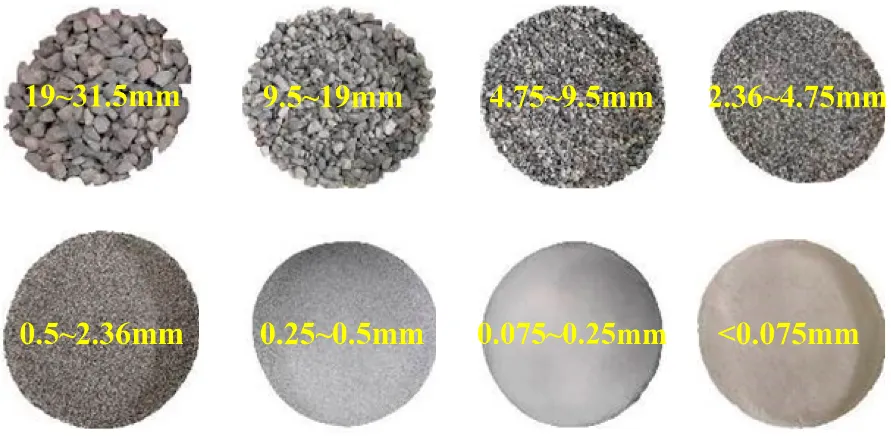

Распределение частиц по размеру (лабораторные условия): Запросите PSD (ситовой анализ), чтобы убедиться, что фракция гранул соответствует характеристикам вашего инжектора/подавателя (например, 0,8–3,2 мм или меньше, в зависимости от оборудования). Узкий PSD улучшает подаваемость и обеспечивает стабильное взаимодействие с расплавом.

Химический состав и отсутствие натрия (если требуется): Для сплавов с высоким содержанием магния запрашивайте сертификаты о составе без содержания натрия.

Сертификаты и системы качества: ISO 9001 для контроля качества, ISO 14001 для экологического менеджмента и паспорт безопасности материала (MSDS) являются базовыми требованиями.

Протокол отбора проб и испытаний: Настаивайте на проведении небольшого испытания, тестировании водорода и включений (тестер водорода, сравнение веса фильтра) и измерении показателей перед и после проверки огнеупорного материала.

4. Гранулированный, порошковый и хлопьевидный: таблица технического сравнения

Ниже приведена компактная сравнительная таблица (в формате HTML) для инженеров и специалистов по закупкам, которую можно скопировать и вставить во внутренние запросы предложений или технические спецификации.

| Характеристика | Гранулярный поток (AdTech) | Порошковый флюс | Флюс в хлопьях/листах | Примечания |

|---|---|---|---|---|

| Эффективное использование | > 90% (тип.) | 70% – 85% | 60% – 80% | Гранулы проникают и вступают в реакцию в расплаве; порошки имеют более высокие потери. |

| Пыль / PM на рабочем месте | Очень низкий (без пыли) | Высокая (образование пыли) | Умеренный | Гранулы повышают безопасность работников и снижают выбросы |

| Совместимость с автоподатчиком | Идеальный | Часто блокирует | Требует специальной конструкции кормушки | Форма частиц + PSD имеет значение |

| Срок хранения | 12+ месяцев (в сухом, герметичном месте) | ≈6 месяцев (гигроскопичный) | 6–12 месяцев | Гранулы лучше противостоят влаге |

| Воздействие на окружающую среду | Низкий уровень видимого дыма / низкий уровень пыли | Более высокое образование пыли и дыма | Переменная | Гранулы, разработанные для низкого уровня выбросов |

(Приведенные выше значения являются ориентировочными сравнительными диапазонами; производительность для конечного пользователя зависит от условий на заводе, методов плавления и оборудования. См. отраслевые ссылки о преимуществах гранулированного флюса.)

Проверить наличие и цену гранулированного флюса

5. Интеграция с крупномасштабной автоматизацией: рекомендации по системам впрыска и распыления флюса

Типичные параметры впрыска флюса и примечания по оборудованию

Большинство современных машин с впрыском флюса работают с давление газа в диапазоне 0,1–0,4 МПа (1–4 бар) в зависимости от модели и конструкции питателя; для многих широко продаваемых устройств рекомендуемое давление газа для очистки составляет 0,1–0,4 МПа, а расход газа — 100–250 л/мин. Подземные инжекторы потока доступны в портативном и стационарном исполнении; проверьте совместимость с размером гранул и типом питателя.

Рекомендуемый газ-носитель и контроль влажности: Используйте высокочистый азот (N₂) или аргон (Ar) в качестве несущего/приводного газа. Для обеспечения долгосрочной надежности и предотвращения образования комков внутри трубопроводов из-за влаги следует использовать высокочистый азот с точкой росы значительно ниже типичной температуры окружающей среды — высокочистые системы подачи могут достигать точки росы около −60 до −70 °C для контроля следов влаги, когда это требуется системами обработки порошка. Низкая точка росы снижает риск конденсации и агломерации частиц внутри пневматических линий и бункеров.

Практическая формула дозирования (производственное помещение):

Q=M×R×K

Где:

-

QQQ = масса добавления флюса (кг)

-

ММM = масса расплавленного алюминия (кг)

-

RRR = базовая добавка (wt.% — зависит от сплава и загрязнения)

-

KKK = коэффициент запаса/отходов (обычно 1,0–1,2 в зависимости от ожидаемых потерь и процесса)

Примечания по пневматическим линиям и фильтрации: Используйте гладкие, износостойкие шланги, поддерживайте короткую длину, чтобы избежать образования мостов, и установите контроль точки росы перед инжектором. Многие производители инжекторов флюса публикуют рекомендуемые диапазоны PSD и давления — используйте их технические характеристики в качестве основного средства контроля.

6. Стандарты и вопросы глобального соответствия

-

Отраслевые стандарты: Алюминиевая ассоциация поддерживает отраслевые стандарты и рекомендации, относящиеся к сплавам, процессам и материалам; проверьте стандарты AA и региональные нормативные требования в отношении выбросов и воздействия на рабочем месте. Документация по химическому составу флюсов и паспорта безопасности материалов (MSDS) необходима при проведении аудитов.

-

Экологические ограничения: Многие литейные заводы подпадают под более строгие местные ограничения по выбросам и воздействию на работников; предпочитают гранулированные продукты с низким содержанием пыли, чтобы снизить риски, связанные с твердыми частицами.

-

Хранение и обращение: Негигроскопичные плавленые гранулы (в отличие от гигроскопичных порошков) значительно уменьшают проблемы хранения; тем не менее, храните их в герметичных контейнерах при умеренной температуре и низкой относительной влажности в соответствии с рекомендациями поставщика.

7. Краткая информация по делу на основе данных

Сценарий (анонимизированный завод): Предприятие по переплавке алюминиевых заготовок уровня 1 с 500 сотрудниками перешло с порошкового флюса на гранулированный флюс AdTech с подповерхностной инжекцией и дегазацией. В течение 6 месяцев контролируемой эксплуатации:

-

Водород (по результатам испытания на растяжение при высокой температуре / водородного тестера): базовый показатель 0,25 мл/100 г → стабилизировался на уровне 0,10 мл/100 г после принятия комплексных мер.

-

События, связанные с засорением фильтра: уменьшено на 60% (меньше прерванных отливок).

-

Расход флюса: чистая масса потока уменьшилась на ≈18% благодаря более высокой степени использования.

-

Масса шлака на тонну: уменьшилось на ≈12% (меньше увлеченного металла).

8. Гранулированный флюс и автоматизированная очистка: Продвинутый FAQ

1. Подходит ли гранулированный флюс для сплава 6061?

2. Как определить, когда процесс обесшламливания или рафинирования завершен?

3. Можно ли использовать гранулированный флюс с автоматическими флюс-инжекторами?

4. Какие условия хранения рекомендуются для гранулированного флюса?

5. Как обращаться с флюсом в условиях повышенной влажности?

6. Уменьшают ли гранулы количество пыли и дыма по сравнению с традиционными порошками?

7. Являются ли гранулированные флюсы более безопасными для литейщиков?

8. Повлияет ли гранулированный флюс на химический состав конечного сплава?

9. Сколько гранулированного флюса следует добавлять на замес?

10. Может ли гранулированный флюс удалять ультрамелкие оксиды, которые блокируют фильтры?

9. Распространенные ошибки и как их избежать

-

Ошибка: Использование настроек для порошка и гранул (или наоборот).

Фикс: Стандартизировать проверки PSD и согласовать геометрию бункера/подачи с материалом. -

Ошибка: Игнорирование точки росы газа-носителя.

Фикс: Контролируйте точку росы газа; при работе с порошками/гранулами в длинных трубопроводах стремитесь к низким точкам росы. -

Ошибка: Полагаться только на визуальное удаление шлака.

Фикс: Объедините измерения водорода и оценки фильтров для проверки качества очистки.

Свяжитесь с нами для получения предложения по гранулированному флюсу в течение 24 часов

10. Примеры технических/физических параметров

| Параметр | Типичное значение (AdTech Granular) | Метод испытания |

|---|---|---|

| Диапазон размеров частиц | 0,85–3,15 мм (настраиваемое) | Просеивание (ASTM E11) |

| Насыпная плотность | 1,6 – 1,9 г/см³ | EN 1097 / контроль качества поставщика |

| Окно плавления/реакции | 520–750 °C (в зависимости от состава) | DTA / поставщик TGA |

| Штрафы <75 мкм | <5% вес. | Сито / лазерная дифрактометрия |

| Влажность (в упакованном виде) | <0,21 ТП3Т (рекомендуется) | Потеря при сушке (ISO) |

| Гигроскопический класс | Низкий | Испытание на хранение 24 часа при высокой относительной влажности |

| Типичный срок хранения (в закрытой упаковке) | 12 месяцев и более | Спецификация поставщика |

11. Окончательные рекомендации и следующие шаги для инженерных команд

-

Проведите контролируемое испытание: 2–4-недельное испытание с тестированием водорода, сравнением веса фильтров и мониторингом массы шлака. Включает проверку огнеупорных материалов до и после испытания.

-

Соответствие PSD оборудованию для впрыска: Сообщите AdTech модель вашего инжектора или питателя, чтобы получить рекомендации по характеристикам гранул. Многие инжекторы работают при давлении 0,1–0,4 МПа; следуйте рекомендациям поставщика по PSD.

-

Контроль влажности газа-носителя: Контролируйте точку росы на линиях N₂/Ar (поставка высокой чистоты должна достигать низких точек росы; для строгого обращения стремитесь к контролю следовых количеств влаги около −60 °C для чувствительных систем).

-

Документ «Ключевые показатели эффективности»: Водород (мл/100 г), частота засорения фильтра, масса шлака на тонну, расход флюса (кг/т) и измерения PM на рабочем месте.