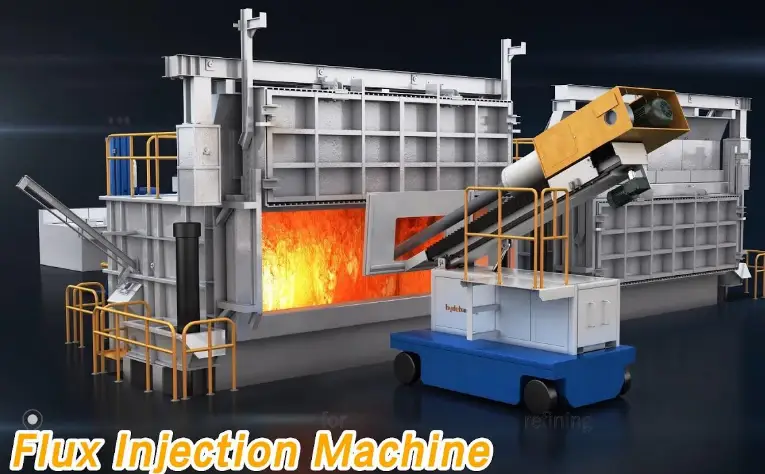

AdTech машина для впрыска флюса для алюминия является окончательным решением для современных литейных цехов, стремящихся автоматизировать очистку расплавленного металла. Это оборудование работает в сочетании с точным дозированием гранулированного флюса и инертным газом-носителем - как правило, азотом или аргоном - для введения рафинирующих веществ глубоко в расплав. В результате получается последовательный автоматизированный процесс, который удаляет водород и неметаллические включения с эффективностью, превышающей 95%. Заменив ручное поверхностное флюсование на подповерхностное впрыскивание, литейные заводы, использующие системы AdTech, сокращают потери металла в окалине примерно на 30%, обеспечивая равномерную химическую реакцию по всей печи. Эта технология не является дополнительной для предприятий, нацеленных на бездефектное литье; это требование отрасли.

Принципы автоматизированной обработки металлов

Получение высококачественных алюминиевых сплавов требует строгого контроля содержания водорода и щелочных металлов. Ручные методы не учитывают физику расплавленного алюминия. Когда операторы бросают флюс на поверхность, реакция остается поверхностной.

Система впрыска AdTech меняет эту динамику. В ней используется резервуар под давлением и прецизионный шнековый питатель. Питатель подает рассчитанное количество гранулированного флюса в поток инертного газа. Этот газовый поток проходит через копье, доставляя рафинирующее вещество на дно печи или ковша.

Механизм газа-носителя

Азот и аргон служат проводниками флюса. Эти газы не вступают в реакцию с алюминием, но выполняют жизненно важную физическую функцию. Когда газ выходит из копья, он образует тысячи крошечных пузырьков. Эти пузырьки поднимаются через расплав, захватывая водород, растворенный в жидком металле.

Одновременно частицы флюса, рассеиваемые газом, контактируют с оксидами и включениями. Химическая реакция снижает температуру плавления окалины и отделяет ее от алюминия. Благодаря такому разделению чистый металл опускается на дно, а сухая, порошкообразная окалина всплывает на поверхность и легко снимается.

Динамика потока порошка

Постоянство определяет качество. Колебания скорости потока приводят к неравномерной очистке. В машине AdTechAdTech используется шнековый питатель с шаговым двигателем. Благодаря этому производительность в граммах в минуту остается постоянной независимо от давления в резервуаре.

Традиционные системы часто страдают от “пульсации”, когда поток выходит рывками. Наша команда инженеров решила эту проблему, оптимизировав геометрию резервуара и соотношение давления газа-носителя. Плавный, непрерывный поток гарантирует, что каждый килограмм расплавленного металла получает точное необходимое количество рафинирующего агента.

| Характеристика | Ручное флюсование | Машина для впрыска флюса |

| Экономия расхода флюса | 0% | 20% - 30% |

| Эффективность дегазации | Среднее | Превосходно (90%+) |

| Управление процессом | Высокая вариативность | ПЛК Автоматизированная точность |

| Воздействие на окружающую среду | Сильный дым/пыль | Контролируемый и минимальный |

Почему чистота расплавленного металла диктует рентабельность

Литейные заводы часто рассматривают оборудование для рафинирования как центр затрат. На самом деле оно способствует повышению рентабельности. Грязный металл приводит к пористости в отливках. Пористость приводит к браку.

Стоимость включений

Твердые включения - в основном оксиды алюминия - разрушают инструменты для обработки. Когда клиент обрабатывает литую деталь и попадает на включение, он ломает сверло или вставку. Это наносит ущерб репутации литейного завода.

Системы ADtech удаляют эти окислы перед заливкой. Впрыскивая флюс, химикаты смачивают оксиды, эффективно очищая их от расплава.

Снижение потерь металла в окалине

Богатая окалина - это крупная финансовая утечка. Богатая окалина содержит запертый алюминий. При использовании ручного флюсования термитная реакция часто не контролируется, в результате чего образуется влажная окалина, которая удерживает хороший металл.

При инжекционной рафинировке образуется “сухая шлака”. Химическое разделение настолько эффективно, что отходы на поверхности ванны содержат очень мало металлического алюминия. Литейные заводы извлекают больше металла из каждой плавки, что напрямую влияет на прибыль.

Технические характеристики и производительность ADtech

Мы разрабатываем наши машины таким образом, чтобы они выдерживали суровые условия литейного цеха. Тепло, пыль и вибрация являются постоянными факторами. В таблице ниже приведены основные технические характеристики нашей стандартной рабочей установки.

Таблица 1: Технические характеристики машины для впрыска флюса ADtech

| Характеристика | Технические характеристики | Операционная выгода |

| Мощность потока | 45 кг / 100 фунтов | Снижает частоту пополнения запасов во время смены |

| Давление газа | 0,3 – 0,6 МПа | Совместим со стандартными воздушными/газовыми линиями завода |

| Скорость потока | 0 – 3000 г/мин (Регулируемый) | Точное управление для печей различных размеров |

| Точность подачи | ± 2% | Гарантирует стабильные результаты металлургических исследований |

| Тип газа | Азот (N2) или аргон (Ar) | Гибкость в зависимости от требований к сплаву |

| Источник питания | 220 В / 110 В Однофазный | Простая интеграция в существующие сети |

| Мобильность | Усиленные ролики | Легко перемещается между несколькими печами |

Сравнение методов переработки нефти

Понимание того, какое место занимает инжекция в иерархии нефтепереработки, имеет решающее значение. Многие руководители предприятий не решаются перейти от ручных методов из-за кажущейся сложности. Однако данные доказывают, что ручные методы неприемлемы для высококачественного производства.

Таблица 2: Ручное флюсование по сравнению с системой впрыска ADtech

| Параметр | Ручное флюсование поверхности | Подземная инъекция ADtech |

| Контакт с реагентами | Только поверхность (плохо) | На протяжении всей плавки (отлично) |

| Использование материала | Высокая (расточительность) | Низкий (оптимизированный) |

| Образование дыма | Тяжелые, концентрированные шипы | Контролируемые, минимальные выбросы |

| Чистота металла | Непоследовательность | Однородность и повторяемость |

| Безопасность оператора | Низкий (Близость к теплу) | Высокая (возможно дистанционное управление) |

| Качество отбросов | Влажный, с высоким содержанием алюминия | Сухой, с низким содержанием алюминия |

Операционные преимущества для литейных предприятий

Внедрение оборудования ADtech преобразует ежедневный рабочий процесс. Преимущества выходят за рамки металлургии и включают в себя безопасность и соответствие нормативным требованиям.

Соблюдение экологических норм

Во всем мире ужесточаются правила, касающиеся заводских выбросов. При ручном флюсовании внезапно образуются густые облака дыма и фторидов. Это часто вызывает тревогу по поводу качества воздуха.

Наша система впрыска вводит флюс постепенно. Реакция распределяется во времени, значительно снижая плотность дыма. Это помогает предприятиям соответствовать местным стандартам по охране окружающей среды без установки дорогостоящих вторичных систем фильтрации.

Интеграция безопасности оператора

Расплавленный алюминий достигает температуры свыше 700°C. Необходимость заставлять рабочих стоять рядом с дверью печи, чтобы бросать мешки с химикатами, - это ответственность.

Машина ADtech работает с длинным копьем. Оператор стоит в стороне, управляя органами управления с безопасного расстояния. Резервуар герметичен, что предотвращает случайное просыпание порошка флюса, который может быть скользким или опасным для дыхания.

Пример из практики: проект 2024 в Огайо, США

Расположение: Кливленд, Огайо

Дата: Март 2024 года

Клиент: Поставщик автомобильных компонентов первого уровня

Задача:

Клиент производит кронштейны для двигателей из сплава A380. В начале 2024 года процент брака из-за газовой пористости вырос до 8%. Они использовали ручное флюсование и ротационную дегазацию по отдельности. Процесс затягивал производство, а количество брака снижало маржу.

Решение:

Инженеры AdTech развернули две установки для впрыска флюса высокой производительности. Мы интегрировали впрыск флюса в существующие роторные дегазационные станции. Это позволило одновременно проводить дегазацию и флюсование.

Реализация:

-

Время: 3 дня на установку и обучение.

-

Параметры: Газ-носитель азот под давлением 0,4 МПа. Скорость подачи флюса установлена на 500 г/мин.

-

Используемый флюс: AdTech Гранулированный рафинирующий флюс № 2.

Результаты:

К апрелю 2024 года данные продемонстрировали кардинальные изменения.

-

Уровень отказов: Снижение с 8% до 0,5%.

-

Вес окалины: Уменьшен на 22%. Осадок был заметно более сухим и порошкообразным.

-

Время цикла: Сокращение на 5 минут на партию, так как метод впрыска реагировал быстрее, чем метод ручного перемешивания.

Отзывы клиентов:

Руководитель предприятия отметил, что окупаемость оборудования была достигнута в течение трех месяцев исключительно за счет сэкономленных единиц алюминия из отбросов.

Протоколы установки и обслуживания

Правильная настройка обеспечивает долговечность. Машина AdTech работает по принципу "подключи и работай", но специальные протоколы предотвращают преждевременный износ.

Этапы установки

-

Подключение к газопроводу: Убедитесь, что источник газа (N2 или Ar) сухой. Влага в газопроводе - враг алюминия. При необходимости установите осушитель.

-

Заземление: Из-за трения порошка может накапливаться статическое электричество. Надежное заземление защищает электронный блок управления.

-

Выравнивание по Лансу: Графитовая или стальная труба, используемая для впрыска, должна быть прямой. Несоответствие вызывает противодавление.

График технического обслуживания

-

Ежедневно: Продуйте инъекционный шланг чистым газом, чтобы предотвратить засорение. Проверьте уплотнение крышки бака.

-

Еженедельно: Осмотрите шнековый питатель на предмет износа. Проверьте ролики на подвижность.

-

Ежемесячно: Откалибруйте расходомер. Осмотрите электрические соединения на предмет коррозии.

Продвинутая химия: Выбор потоков

Машина - это средство доставки, а флюс - пассажир. Использование правильного состава флюса имеет огромное значение.

Рафинирующий флюс: Используется для удаления водорода и оксидов. Обычно содержит хлористые и фтористые соли. Инъекционная машина эффективно диспергирует эти соли.

Модифицирующий поток: Используется для изменения структуры кремния в сплавах Al-Si. Инжекция модификаторов (например, флюсов на основе стронция) позволяет модификатору не теряться в результате окисления на поверхности, а взаимодействовать в глубине расплава.

Флюс для рафинирования зерна: Соли титана и бора вводятся для улучшения зерновой структуры, повышая механическую прочность заготовки или слитка.

Устранение распространенных проблем с впрыском

Даже самое лучшее оборудование сталкивается с переменными параметрами. Вот руководство по решению распространенных эксплуатационных проблем.

Таблица 3: Руководство по устранению неполадок

| Симптом | Вероятная причина | Корректирующие действия |

| Нет потока порошка | Засоренный шланг / влажный воздух | Прочистите шланг под высоким давлением; проверьте осушитель воздуха. |

| Скачки / пульсация | Слишком низкое давление в резервуаре | Увеличьте давление газа-носителя. |

| Утечка флюса | Изношенные уплотнения | Замените уплотнительные кольца на крышке бака. |

| Двигатель останавливается | Посторонний предмет в винте | Опорожните резервуар и очистите механизм подачи. |

| Алюминий с высоким содержанием окалины | Слишком низкая интенсивность потока | Увеличить г/мин настройка; проверьте тип флюса. |

Вопросы и ответы

1. Какова основная функция машины для впрыска флюса в алюминий?

Установка автоматизирует процесс введения рафинирующих солей в расплавленный алюминий для удаления газообразного водорода и неметаллических включений (оксидов), улучшая качество металла.

2. Может ли этот аппарат работать как с азотом, так и с аргоном?

Да. Система AdTech совместима как с азотом, так и с аргоном. Выбор зависит от ваших конкретных требований к сплаву и бюджета, хотя азот встречается чаще.

3. Чем инжекция отличается от ротационной дегазации?

При роторной дегазации водород удаляется в основном с помощью пузырьков газа. Впрыск флюса добавляет химические очищающие агенты для удаления твердых оксидов. Наилучшие результаты достигаются при использовании обеих или комбинированной системы.

4. Каков типичный срок службы машины?

При надлежащем уходе основной блок прослужит более 10 лет. Изношенные детали, такие как шланги и уплотнения, требуют ежегодной замены.

5. Уменьшает ли машина количество необходимого флюса?

Да. Поскольку инжекция более эффективна, чем нанесение на поверхность, вы обычно используете на 20-30% меньше флюса для достижения тех же или лучших результатов рафинирования.

6. Можно ли использовать гранулированный флюс других поставщиков?

Машина ADtech предназначена для гранулированных флюсов. Хотя мы рекомендуем использовать флюсы ADtech для достижения оптимальной производительности, машина подходит для большинства стандартных гранулированных флюсов других производителей.

7. Как предотвратить засорение копья?

Перед введением копья в расплав всегда поддерживайте подачу газа и сохраняйте ее до тех пор, пока не извлечете копье. Это предотвращает попадание металла в трубку.

8. Подходит ли машина для больших печей?

Да. У нас есть модели с более высокой скоростью потока, предназначенные для печей весом до 50 тонн и более.

9. Влияет ли процесс на температуру расплава?

Эффект охлаждения пренебрежимо мал. Масса потока и газа очень мала по сравнению с массой алюминиевой ванны.

10. Как быстро я смогу увидеть возврат инвестиций (ROI)?

Большинство литейных предприятий сообщают об окупаемости инвестиций в течение 4-6 месяцев. Этот расчет включает в себя экономию за счет снижения потерь металла в окалине и уменьшения количества брака в литых деталях.

Заключение

Машина для впрыска расплава AdTech для алюминия — это выбор инженеров, стремящихся к превосходному качеству металла. Отказавшись от нестабильных ручных процессов и перейдя на автоматизированный впрыск под поверхность, литейные заводы укрепляют свои позиции на конкурентном рынке. Сокращение количества шлака, устранение включений и улучшение механических свойств дают ощутимое преимущество.

Инвестиции в технологии AdTech означают инвестиции в надежность вашего конечного продукта. Чистый металл - основа любого успешного литья, и наши системы впрыска обеспечивают прочность этого фундамента. Свяжитесь с нашей технической группой сегодня, чтобы сконфигурировать установку, соответствующую вашим конкретным размерам печи и требованиям к сплавам.