Ультразвуковая вибрация, применяемая к расплавленному алюминию, является высокоэффективным методом удаления растворенного водорода и снижения содержания оксидов, что позволяет получать более плотные отливки и уменьшать количество дефектов пористости. При правильной установке и настройке на сплав, объем расплава и частоту заливки ультразвуковая обработка расплава может сократить время обработки, снизить потребность в химических флюсах и дополнить традиционные методы дегазации, обеспечивая воспроизводимые металлургические преимущества для алюминиевых литейных заводов.

Историческая перспектива и вклад Мика

Ультразвуковая дегазация алюминиевых сплавов возникла в результате лабораторных и прикладных исследований в конце 20-го и начале 21-го веков. Одной из основополагающих работ стала работа Т. Т. Мика и его коллег, которые оценили ультразвуковые колебания, применяемые непосредственно к расплавленному сплаву A356 и родственным сплавам, и количественно определили эффективность дегазации в контролируемых условиях. Эксперименты Мика и последующая статья установили, что мощный ультразвук может ускорить удаление водорода и изменить поведение пузырьков в расплаве, что послужило основой для последующих пилотных и коммерческих систем.

Работа Мика часто упоминается в отраслевой литературе как доказательная, поскольку в ней одними из первых были представлены систематические данные о параметрах ультразвука, объемах расплава и уровнях водорода после обработки. Более поздние исследования основывались на этих данных и изучали, как частота, амплитуда и комбинированные стратегии вакуумирования или продувки влияют на результат.

Почему водород и включения имеют значение для алюминиевых отливок

Водород необычайно растворим в расплавленном алюминии, и его растворимость резко снижается во время затвердевания. Растворенный газ образует пузырьки, которые остаются в литых деталях в виде пористости. Эти поры снижают усталостную прочность, уменьшают пластичность и могут привести к браку в прецизионных деталях. Неметаллические включения, такие как оксиды и окалина, выступают в качестве инициаторов трещин и источников дефектов поверхности, а также ускоряют эрозию оборудования для фильтрации и дегазации. Поэтому контроль содержания водорода и твердых частиц перед заливкой формы играет ключевую роль в производстве надежных отливок и снижении общих производственных затрат.

Ключевые показатели качества, которые контролируют литейные предприятия, включают содержание водорода в ppm, индексы испытаний под пониженным давлением (RPT), карты рентгеновской пористости и количество включений по данным металлографии. Стратегия дегазации, которая надежно снижает содержание водорода в промилле и уменьшает количество включений, позволяет сократить количество ремонтов, циклы обработки и улучшить показатели приемки продукции заказчиком.

Физические механизмы, лежащие в основе ультразвуковой дегазации

Ультразвук воздействует на жидкие металлы посредством трех основных физических явлений: кавитации, акустического потока и механического перемешивания расплава. Понимание этих явлений необходимо для проектирования и настройки оборудования.

Кавитация и поведение газовых пузырьков

Когда ультразвуковой рупор или зонд (обычно работающий на частоте около 20 кГц для промышленных систем) излучает высокоинтенсивный звук в расплавленный алюминий, чередующиеся циклы давления создают микроскопические паровые и газовые полости. Кавитационные пузырьки образуются, растут и затем резко схлопываются. Эта переходная кавитация создает локальную микросреду с высоким давлением и высокой температурой, стимулирует коалесценцию растворенного газа и побуждает мелкие молекулы водорода диффундировать в растущие пузырьки, которые затем поднимаются к поверхности ванны. В результате происходит ускоренное удаление растворенного водорода и мелких увлеченных газов.

Акустические потоки и перенос массы

Ультразвуковые поля генерируют устойчивые потоки, известные как акустические струи. Эти потоки переносят пузырьки и включения к свободной поверхности или к областям, где могут происходить флотация и обезжиривание. Акустический поток улучшает эффективную площадь поверхности обмена между ядрами газа и расплавом, а также помогает отделить микроскопические оксиды от объема расплава, чтобы их можно было удалить.

Взаимодействие с включениями и смачивающими пленками

Колебательное напряжение и микроструйное движение от разрушающихся полостей помогают разрушить оксидные пленки и способствуют коалесценции включений. В тех случаях, когда включения смачиваются металлом, кавитация может вытеснить их и сделать доступными для флотации или фильтрации. Это одна из причин, по которой ультразвук улучшает не только водородные показатели, но и количество включений и качество поверхности отливки.

Типы оборудования и промышленные конфигурации

Ультразвуковое оборудование для дегазации обычно делится на несколько категорий в зависимости от способа введения ультразвука, масштаба обрабатываемого расплава и того, используется ли устройство отдельно или в сочетании с другими методами дегазации.

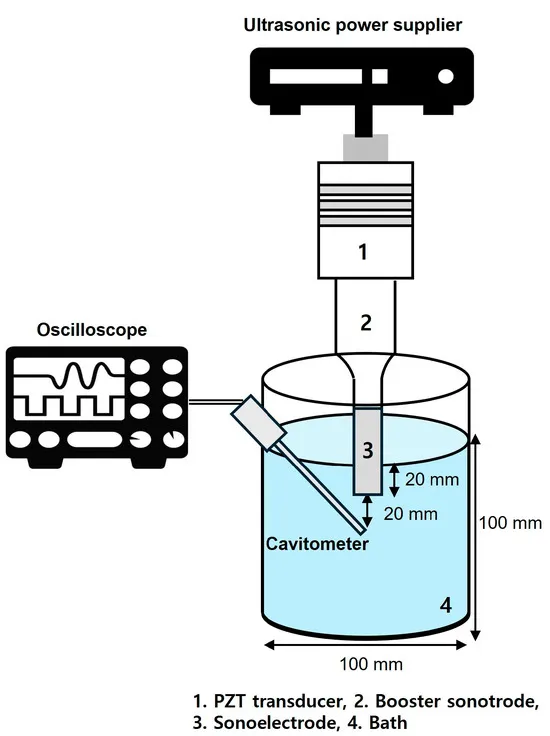

Системы зондов прямого погружения

Титановый или сонотродный зонд погружается в расплав и приводится в движение генератором через усилитель и преобразователь. Системы с прямым контактом распространены для статических объемов расплава и пилотных установок. Для обеспечения баланса между интенсивностью кавитации и механической прочностью обычно используются алюминиевые зонды с частотой 20 кГц. В промышленных зондах используется высококачественный титан или графит с покрытием для защиты от коррозии и эрозии.

Системы непрямого действия или системы, монтируемые в емкости

Ультразвук вводится в стенку сосуда или через турбулятор. Эти системы позволяют избежать введения зонда непосредственно в металл, но могут быть менее эффективными, поскольку энергия рассеивается через материалы сосуда. Иногда они используются для модернизации в случаях, когда погружение нецелесообразно.

Комбинированные системы с вакуумом или аргоном

Во многих практических реализациях ультразвуковые датчики сочетаются с вакуумными камерами или аргоновой продувкой для использования синергетических эффектов. Вакуум снижает давление окружающей среды и увеличивает кавитационные пузырьки; продувка аргоном вводит контролируемую популяцию пузырьков, которые ультразвук затем разбивает на более мелкие пузырьки с высокой площадью поверхности для поглощения водорода. Исследования показывают, что комбинированные методы часто обеспечивают самую быструю дегазацию и самый низкий уровень остаточного водорода.

Таблица 1: Обычные промышленные установки для ультразвуковой дегазации

| Тип системы | Типичное применение | Сильные стороны | Соображения |

|---|---|---|---|

| Погружной зонд (20 кГц) | От лабораторных до пилотных, статические ковши | Высокая локальная интенсивность, быстрая дегазация | Износ зонда, необходимость в обращении и предварительном нагреве |

| Преобразователи, соединенные с сосудами | Модернизированные или встроенные печи | Отсутствие погружения, низкий риск загрязнения | Потери при передаче энергии, меньшая эффективность |

| Ультразвук + вакуум | Аэрокосмические или критические детали | Самый низкий водород, быстро | Более высокие капитальные затраты, требуется вакуумное оборудование |

| Ультразвук + аргоновая продувка | Производственные линии нуждаются в скорости | Быстрый, может быть встроенным | Требуется подача газа и оптимизированный поток |

Источники: экспериментальные и отраслевые отчеты.

Ключевые переменные процесса и их влияние

Для получения стабильных результатов инженер завода должен управлять несколькими контролируемыми переменными.

Частота

Большинство ультразвуковых систем для алюминия используют частоты в диапазоне от 18 до 25 кГц, поскольку этот диапазон обеспечивает сильную кавитацию в плотных металлических расплавах и позволяет создать прочную конструкцию датчика. Более высокие частоты вызывают более тонкую кавитацию, но с меньшей глубиной проникновения. Более низкие частоты обеспечивают более сильное механическое перемешивание и более крупные кавитационные события. Недавние исследования изучают влияние частоты на динамику пузырьков и показывают, что частота влияет на баланс между стабильной и переходной кавитацией.

Мощность и интенсивность

Плотность мощности, подаваемой на наконечник зонда, определяет интенсивность кавитации и глубину обработки. Лаборатории сообщают об интенсивности от сотен ватт до нескольких киловатт в зависимости от объема расплава. Слишком низкая мощность приводит к слабой кавитации и медленной дегазации. Чрезмерная мощность чревата эрозией зонда, перегревом зонда и нежелательными реакциями сплава. Хорошо продуманные системы обеспечивают регулируемую мощность и контуры обратной связи для поддержания оптимальной интенсивности.

Глубина погружения и геометрия зонда

Глубина погружения зонда и форма наконечника сонотрода влияют на распределение акустической энергии. Конические или ступенчатые наконечники используются для изменения геометрии пузырькового поля. Слишком мелкое погружение приводит к поверхностной кавитации и разбрызгиванию; слишком глубокое может вызвать чрезмерный износ корпуса зонда. Производители публикуют рекомендуемые профили погружения и геометрию наконечников для заданных объемов расплава.

Время лечения и оборот расплава

Ультразвуковая дегазация обычно выполняется быстрее, чем ротационная продувка. Многие испытания показывают эффективное снижение водорода за считанные минуты для небольших объемов, в то время как для больших ковшей может потребоваться более длительное воздействие или поэтапная обработка. Эффективный оборот расплава, испытывающего интенсивную кавитацию, определяет глобальное снижение водорода; при больших объемах следует сочетать ультразвук с перемешиванием расплава, закачкой аргона или использованием нескольких зондов для обработки всего объема.

Таблица 2: Репрезентативные диапазоны параметров и ожидаемые результаты

| Параметр | Типичный промышленный диапазон | Влияние на дегазацию |

|---|---|---|

| Частота | 18-25 кГц | Баланс интенсивности кавитации и долговечности зонда |

| Плотность мощности на наконечнике | От 100 Вт/см² до 2000 Вт/см² | Более высокая скорость коалесценции, но повышенный износ |

| Глубина погружения | От 0,1 до 0,6 глубины таяния | Влияет на распределение акустического поля |

| Расход аргона (если используется) | 5-25 л/мин (маленькие ковши) | Обеспечивает популяцию пузырьков, чтобы дополнить удаление |

| Уровень вакуума (если используется) | 50-300 мбар абсолютное | Усиливает рост и выход пузырьков |

Источники: экспериментальные исследования и рекомендации поставщиков.

Сочетание ультразвука с аргоновой продувкой или вакуумом

Широко известна синергия ультразвука с другими методами дегазации.

Ультразвук плюс аргоновая продувка

При продувке аргоном в расплав вводятся инертные пузырьки, которые служат местами зарождения водорода. Ультразвук разбивает эти пузырьки на гораздо более мелкие, увеличивая общую площадь межфазной поверхности и ускоряя диффузию водорода в газовую фазу. По данным многих испытаний, аргоновая дегазация с помощью ультразвука является самым быстрым методом снижения содержания водорода в небольших и средних партиях. В процессе работы поток аргона должен быть сухим и безмасляным, а система впрыска газа должна быть согласована с ультразвуковым импульсом, чтобы избежать турбулентности.

Ультразвук плюс вакуум

Понижение давления окружающей среды усиливает кавитацию и увеличивает рост пузырьков. Ультразвуковая энергия в условиях вакуума позволяет более тщательно удалять газ и получать остатки водорода с очень низким содержанием водорода, подходящие для аэрокосмических и критически важных деталей. Компромиссом являются более высокая стоимость оборудования и необходимость в вакуумных камерах и насосных системах.

Таблица 3: Относительная эффективность гибридных стратегий

| Стратегия | Скорость | Конечный водород | Типичное применение |

|---|---|---|---|

| Только ультразвук | Быстро для небольших объемов | От умеренного до низкого | Пилотные, лабораторные, мелкосерийные |

| Ультразвук + аргон | Самый быстрый в испытаниях | Низкий | Производственные линии стремятся к скорости |

| Ультразвук + вакуум | Быстрая и глубокая дегазация | Наименьший остаток | Аэрокосмическая промышленность, ответственное литье |

Предостережения: результаты зависят от сплава, чистоты расплава и настройки оборудования.

Влияние на микроструктуру и механические свойства

Ультразвуковая обработка расплава влияет не только на содержание газа, но и на структуру зерна и морфологию включений.

-

Рафинирование зерна. Акустическая кавитация и потоки способствуют зарождению и могут уменьшить расстояние между дендритными рукавами в некоторых сплавах, что приводит к улучшению расстояния между вторичными дендритными рукавами и более равномерной микроструктуре. Это часто улучшает прочность и вязкость после литья.

-

Фрагментация и удаление включений. Колебательные нагрузки разбивают оксидные пленки на более мелкие фрагменты, которые всплывают и отделяются или лучше улавливаются при последующей фильтрации. Это уменьшает количество поверхностных дефектов и внутренних включений, которые нарушают механическую целостность.

-

Уменьшение пористости. Снижение содержания водорода приводит к уменьшению количества усадочных пор и газовой пористости, улучшая плотность и усталостную прочность. Во многих исследованиях сообщается о заметном улучшении свойств при растяжении и удлинении для A356 и аналогичных литейных сплавов после ультразвуковой обработки.

Ультразвуковая дегазация расплавленного алюминия: 3D-руководство по удалению водорода и улучшению качества сплава

Практичная установка и интеграция плавильного поезда

Для заводов, интегрирующих ультразвуковые системы, действуют некоторые прагматические правила.

Где разместить ультразвуковую ступеньку

Лучше всего размещать ультразвуковой датчик перед окончательной фильтрацией и, по возможности, сразу после станций обезжиривания и дегазации. В сочетании с аргоновой продувкой следует координировать порты подачи газа, чтобы избежать попадания больших струй непосредственно на поверхности фильтра. Для непрерывных или полунепрерывных линий разработайте массивы датчиков или рядные корпуса, которые обрабатывают поток в пути.

Предварительный нагрев и работа с датчиками

Ультразвуковые датчики необходимо предварительно нагреть до температуры, близкой к температуре расплава, и обращаться с ними во избежание теплового удара. Многие датчики имеют керамические или титановые поверхности и прочные сварные швы; тем не менее, они являются быстроизнашивающимися элементами. Предусмотрите в установке доступ к техническому обслуживанию и планирование запасных частей.

Автоматизация и управление рецептами

Реализуйте рецепты в ПЛК с сохранением таких параметров, как выходная мощность, глубина погружения и время обработки для каждого сплава и массы ковша. Используйте простые блокировки для обеспечения правильного положения зонда перед активацией ультразвука и защиты операторов. Регистрация данных обеспечивает возможность отслеживания при проведении аудита качества.

Безопасность, охрана окружающей среды и работа оператора

Ультразвуковые системы не создают новых химических опасностей, но требуют надежной термической безопасности и дисциплины обращения.

-

Электробезопасность. Мощные генераторы и водоохлаждаемые преобразователи требуют соответствующей электрической защиты, заземления и профилактического обслуживания.

-

Термическая обработка. Зонды горячие и должны переноситься обученным персоналом с помощью механических подъемников или шарнирных манипуляторов. Процедуры предварительного нагрева и охлаждения снижают тепловой удар.

-

Контроль дыма. Кавитация и обезжиривание в обработанных ваннах может привести к выделению паров; используйте местную вытяжку и фильтрацию. При использовании аргона следите за наличием кислорода, так как аргон вытесняет воздух, пригодный для дыхания.

-

Шум. Мощные ультразвуковые генераторы производят механический шум, обеспечивая акустическую изоляцию и защиту слуха персонала, находящегося рядом.

Техническое обслуживание и расходные материалы

Ультразвуковые датчики и сонотроды подвержены механической эрозии, коррозии и разрушению покрытия. Ключевые моменты:

-

Регулярно проверяйте наконечники и корпуса рожков на наличие точечных повреждений и трещин. Заменяйте или обрабатывайте наконечники в соответствии с интервалами, установленными поставщиком.

-

Держите на месте запасные узлы зондов и прокладки. Типичные зонды, используемые в тяжелых условиях, могут нуждаться в замене после определенного количества часов работы или тонны пропускной способности.

-

Обслуживайте системы охлаждения генератора и электрические соединения, чтобы предотвратить преждевременный выход из строя.

-

При использовании аргона или других газов используйте безмасляные компрессоры и сухие источники газа; загрязнение газа приводит к загрязнению зонда и снижает его эффективность.

Методы мониторинга и контроля качества

Для количественной оценки производительности сочетайте несколько методов измерения.

Таблица 4: Рекомендуемые тесты QA и их частота

| Тест | Назначение | Типичная частота |

|---|---|---|

| Титрование водорода (газовый анализ) | Прямое измерение промилле | Еженедельно или за кампанию |

| Испытание на пониженное давление (RPT) | Сравнительный индекс пористости | Испытания до и после |

| Металлография / количество включений | Размер и распределение частиц | Периодический отбор проб |

| Рентгеновское или компьютерное сканирование | Картирование внутренней пористости | Для дорогостоящих деталей |

| Журналы регистрации потерь напора и скорости налива | Косвенные доказательства защиты фильтров | Непрерывное протоколирование |

Установите критерии приемки для каждого семейства отливок и ведите контрольные карты для выявления отклонений.

Сравнительная характеристика: ультразвуковой метод в сравнении с ротационным и вакуумным методами

Каждая технология дегазации имеет свои плюсы и минусы.

Таблица 5: Сравнительная сводка

| Метрика | Роторная продувка инертным газом | Вакуумная дегазация | Ультразвуковая дегазация |

|---|---|---|---|

| Типичная капитальная стоимость | От низкого до умеренного | Высокий | Умеренный |

| Масштабируемость пропускной способности | Отлично подходит для больших объемов | Умеренный | Лучше всего подходит для небольших и средних партий; масштабируется с помощью массивов. |

| Скорость удаления водорода | Стабильный, проверенный | Очень эффективно | Быстрое выполнение целевых объемов |

| Расходные материалы | Газ и износ ротора | Вакуумные насосы, уплотнения | Износ зонда, электричество |

| Влияние на включения | Ограниченная флотация | Умеренный | Разбивает оксиды, способствует флотации |

| Воздействие на окружающую среду | Использование газа, окалина | Вакуумные насосы | Низкий; обычно флюс не требуется |

Исследования показывают, что ультразвуковые методы могут быть значительно быстрее, чем дегазация с помощью ротора с крыльчаткой для небольших расплавов, и что сочетание ультразвука с вакуумом или аргоном обычно дает более высокие результаты, чем использование только одного метода. Выбор зависит от требуемого остаточного водорода, производительности и капитальных ограничений.

Тематические исследования и репрезентативные результаты испытаний

Ряд опубликованных экспериментальных исследований и пилотных внедрений свидетельствуют о неизменных преимуществах.

-

Лабораторные и экспериментальные испытания на A356. Многочисленные исследования, включая работу Мика и более поздние эксперименты, показали, что ультразвук с частотой около 20 кГц уменьшает количество водорода на миллион и улучшает плотность и свойства при растяжении в A356. В некоторых опытах время дегазации было примерно в три раза быстрее, чем при роторной продувке, при аналогичных конечных показателях.

-

Гибридный вакуумно-ультразвуковой. Оук-Ридж и другие лаборатории провели испытания ультразвука при пониженном давлении с многообещающими результатами: синергетический эффект обеспечил более быстрое удаление водорода и более низкое конечное содержание водорода по сравнению с вакуумом.

-

Отчеты о промышленных экспериментах. В литературе и экспериментальных отчетах поставщиков указывается, что ультразвук в сочетании с поточной аргоновой продувкой может быть внедрен на малых и средних литейных предприятиях для сокращения брака и улучшения качества отделки, часто с горизонтом окупаемости менее двух лет, когда модернизация заменяет практику с использованием флюса.

Факторы, определяющие затраты, и окупаемость инвестиций

Основные элементы затрат для моделирования:

-

Капитал: генератор, датчик (датчики), приспособления для работы с датчиками и любое вакуумное или газовое оборудование.

-

Эксплуатация: электроэнергия для генератора, замена датчиков, охлаждение воды или воздуха и любые расходы на газ для гибридных систем.

-

Преимущества: уменьшение количества брака, сокращение объема обработки и доработки, снижение расхода флюса, повышение производительности первого прохода.

Таблица 6: Пример расчета рентабельности инвестиций

| Артикул | Пример ввода | Комментарий |

|---|---|---|

| Годовая производительность плавки | 3,000 t | типичное литейное производство среднего размера |

| Уменьшение количества лома | 0,8% абсолютный | после настройки процесса |

| Металл сохранен | 24 t | экономия в год |

| Стоимость металла | $1,800 / т | зависимый от рынка |

| Годовая экономия металла | $43,200 | без учета экономии на трудозатратах/обработке |

| Годовые расходные материалы | $8,000 | зонды, электричество, газ |

| Чистая выгода | $35,200 | грубая оценка |

| CAPEX | $40,000-150,000 | зависит от масштаба и гибридизации |

| Расплата | < 24 месяцев | только для примера, в зависимости от конкретного места |

Запустите небольшой пилотный проект с измеренными показателями до и после, чтобы создать обоснованное экономическое обоснование.

Матрица поиска и устранения неисправностей и корректирующие действия

Таблица 7 Общие симптомы и способы их устранения

| Симптом | Вероятная причина | Исправить |

|---|---|---|

| Восстановление водорода незначительное или отсутствует | Недостаточная мощность или неправильное погружение | Увеличение мощности, изменение положения зонда, проверка глубины погружения |

| Эрозия наконечника зонда | Высокая абразивная нагрузка, высокая мощность или низкий класс материала | Замените наконечник на титан с покрытием SiC или титан более высокого класса; уменьшите мощность |

| Избыточная турбулентность и брызги | Зонд расположен слишком глубоко или поток аргона слишком велик | Опустите зонд, уменьшите поток газа или измените положение газовых портов |

| Перегрев оборудования | Отказ охлаждения генератора или преобразователя | Ремонт системы охлаждения, добавление блокировок |

| Плохая повторяемость | Отсутствие сохраненных рецептов и вариаций оператора | Внедрение рецептов ПЛК и обучение операторов |

Документируйте вмешательства и корректируйте границы контроля при появлении закономерности.

Стандарты, протоколы испытаний и документация поставщиков по запросу

При оценке поставщиков и планировании испытаний запрашивайте:

-

Характеристики генератора и преобразователя и рекомендуемые режимы работы.

-

Исследование материалов и срока службы при определенных предположениях о сплавах и производительности.

-

Данные испытаний вашего сплава или близкого по составу сплава, включая RPT и титрование водородом до/после.

-

Паспорта безопасности, схемы электропроводки и рекомендуемые графики технического обслуживания.

-

Ссылки на независимые лабораторные испытания или опубликованные документы, подтверждающие заявленные характеристики.

Контрольный список по внедрению: от пилотного проекта к масштабному

-

Сбор исходных показателей: содержание водорода в промилле, RPT, количество брака и включений для целевого семейства отливок.

-

Выберите размер пилотного ковша и конфигурацию зонда, рекомендованные поставщиком.

-

Инструментальные испытания: водородное титрование, RPT и металлография до и после.

-

Разработка рецептов и их блокировка в ПЛК с учетом процедур оператора и защитных блокировок.

-

Итерационная настройка: мощность, время, глубина погружения и любые гибридные настройки газа или вакуума.

-

Ведите учет эксплуатационных расходов и периодичности замены расходных материалов.

-

Масштабируйте систему, добавляя дополнительные датчики или корпуса, когда производительность станет воспроизводимой.

Вопросы и ответы

1. Как быстро происходит ультразвуковая дегазация по сравнению с продувкой ротора?

2. Какая частота лучше всего подходит для обработки расплава алюминия?

3. Может ли ультразвук полностью удалить растворенный водород?

4. Повредит ли ультразвук химическому составу сплава или внесет ли загрязнения?

5. Как регулируется износ датчика?

6. Можно ли легко добавить ультразвук в существующую линию?

7. Снижает ли ультразвук потребность в флюсах?

8. Какой мониторинг следует использовать для подтверждения эффективности?

9. Существуют ли пределы шкалы для ультразвуковой дегазации?

10. Какие исходные данные следует запрашивать у продавцов?

Заключительные замечания

Ультразвуковая вибрация для дегазации алюминиевых сплавов сегодня является зрелой технологией с прочной научной базой и растущим промышленным послужным списком. Первые экспериментальные работы Мика стали отправной точкой, которую последующие исследователи доработали до воспроизводимых методов, которые в сочетании с вакуумом или аргоном позволяют получить очень низкий уровень водорода и более чистые расплавы. Для литейных заводов, рассматривающих возможность внедрения ультразвука, рекомендуется целенаправленный пилотный проект с хорошим оборудованием, консервативным повышением мощности и планами технического обслуживания, поддерживаемыми поставщиком. При правильном применении ультразвук часто снижает количество брака, сокращает время обработки и улучшает характеристики готовых деталей.