Для оптимального непрерывного литья алюминия необходимо правильно выбрать наконечники и насадки для роликов является единственным наиболее критическим фактором в контроле калибра листа, качества поверхности и микроструктуры. Высокопроизводительные наконечники из керамического волокна (в частности, N17 и высококремнистые варианты) являются промышленным стандартом для двухвалкового литья, обеспечивая превосходную теплоизоляцию, несмачиваемость расплавленного алюминия и устойчивость к тепловому удару. Данные промышленных испытаний показывают, что использование точно обработанных наконечников МНЛЗ с нано-армированием позволяет уменьшить такие дефекты поверхности, как следы от пульсации и краевые трещины до 30%, при этом срок службы увеличивается до более чем 48 часов на комплект. Ключ к максимизации производительности и качества заключается в подборе жесткости и теплопроводности наконечника в соответствии с конкретной маркой сплава (например, серия 1xxx против 5xxx) и соблюдении строгого протокола предварительного нагрева до 260°C для удаления абсорбированной влаги перед установкой.

1. Важнейшая роль литейных наконечников при двухвалковой разливке

В процессе непрерывного литья заготовок с двумя валками (TRC) наконечник ролика (также известный как форсунка или инжектор) служит в качестве конечного интерфейса между системой распределения расплавленного металла и водоохлаждаемыми валками. Его основная функция заключается не только в подаче металла, но и в регулировании потока, обеспечивая ламинарный, равномерный фронт волны по всей ширине разливочных валков.

Почему точность имеет значение

Если наконечник литейной машины не сохраняет стабильность размеров, зазор (апертура) между кромками наконечника будет меняться. Даже отклонение в 0,1 мм может привести к неравномерному охлаждению, что вызовет появление “горячих точек” или “холодных заварок”. ADtech Бренд фокусируется на решении этих специфических гидродинамических задач путем использования материалов, которые противостоят эрозии и сохраняют жесткость под гидростатическим давлением напорной коробки.

Основные функции узла форсунки:

-

Распределение потока: Преобразование турбулентного потока из головной коробки в ламинарный.

-

Поддержание температуры: предотвращение преждевременного затвердевания перед точкой зажима при использовании материалов с низкой теплопроводностью.

-

Контроль ширины: Определение точной ширины отливки с помощью регулируемых кромочных дамб и распорок.

2. Виды алюминиевого литья Советы: Материалы и характеристики

Выбор материала для форсунки определяет постоянство вашей литейной кампании. Две доминирующие категории материалов - это Керамическое волокно и N17 (силикат кальция высокой плотности).

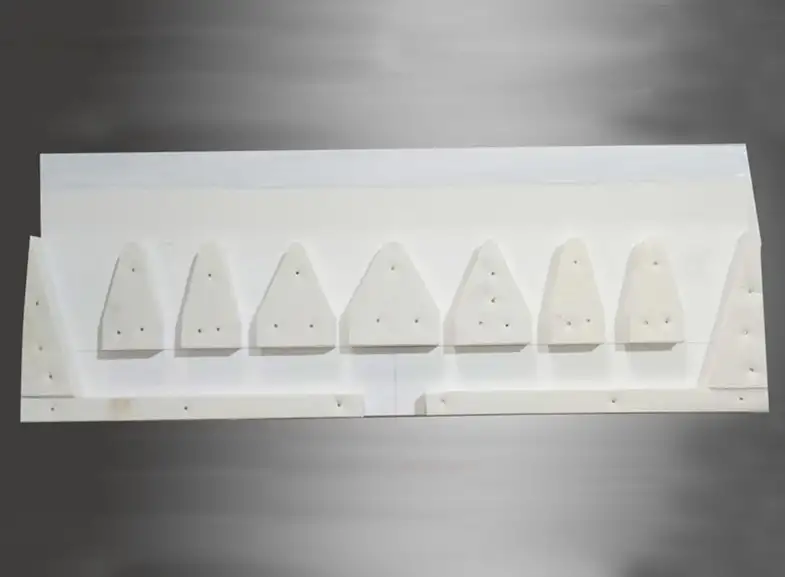

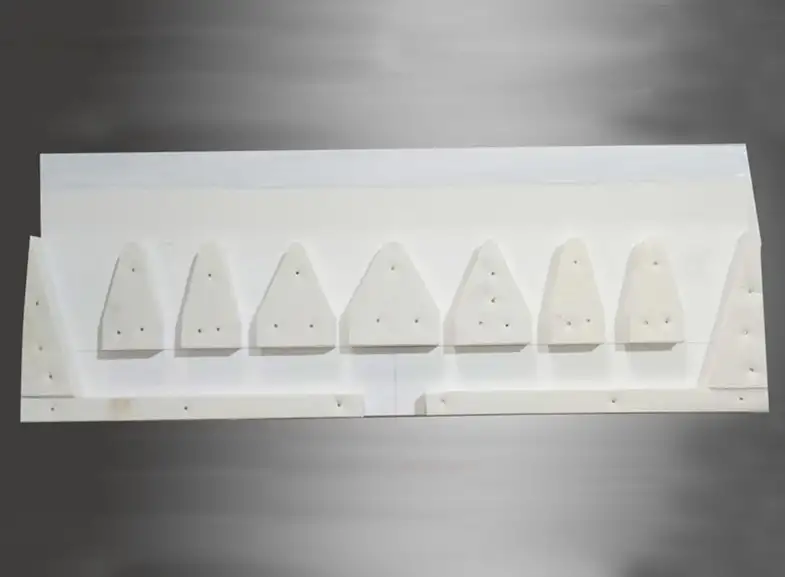

Советы по разливке керамического волокна

Это наиболее распространенное решение для производства стандартных алюминиевых листов. Изготовленные методом вакуумно-всасывающего формования, они имеют небольшой вес и обладают отличными изоляционными свойствами. Наконечники из керамического волокна ADtech часто армируются нанопокрытием для предотвращения расслоения волокон, которое приводит к появлению включений в конечном листе.

-

Лучшее для: Сплавы серий 1xxx, 3xxx и 8xxx.

-

Ключевое преимущество: Отличная гибкость позволяет наконечнику слегка сжиматься под действием силы валика, не трескаясь, сохраняя герметичность.

N17 и жесткие наконечники

Для более сложных применений, таких как высокомагниевые сплавы (серия 5xxx), предпочтительны жесткие платы типа N17. Они обрабатываются из блоков высокой плотности, а не формируются в вакууме.

-

Лучшее для: Высокоскоростное литье и более твердые сплавы (например, 5052, 5182).

-

Ключевое преимущество: Превосходная устойчивость к эрозии и “прогибанию” на больших ширинах (до 2000 мм и более).

Сравнение: Керамическое волокно против жесткой плиты N17

| Характеристика | Наконечники из керамического волокна (мягкие/полужесткие) | N17 Наконечники для жестких досок (жесткие) |

| Материальная база | Алюмосиликатное волокно + связующее | Усиленный графитом силикат кальция |

| Плотность (г/см³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Теплопроводность | Очень низкий (< 0,12 Вт/м-К) | Низкий (< 0,20 Вт/м-K) |

| Обрабатываемость | Низкая (формованная форма) | Высокая (обработка на ЧПУ с соблюдением допусков) |

| Гибкость | Высокий (сжимаемый) | Низкий (жесткий) |

| Основное использование | Стандартный запас фольги, банки | Архитектурные листы, кузовные работы |

3. Оптимизация потока: внутренние перегородки и прокладки

Литейная форсунка редко представляет собой простую полую трубку. Внутри она содержит сложную систему дефлекторы и прокладки.

-

Перегородки: Эти внутренние конструкции нарушают кинетическую энергию поступающего расплавленного алюминия. Заставляя металл проходить по “извилистому” пути, перегородки обеспечивают равномерную скорость на выходе. Без перегородок центр листа получал бы более быстрый и горячий металл, чем края, что привело бы к разделение центральных линий.

-

Проставки: Эти жесткие блоки поддерживают внутренний зазор (апертуру) наконечника сопла. Они должны быть изготовлены из материалов, не вступающих в реакцию с алюминием, как правило, из плотного плавленого кварца или высокоглиноземистой керамики.

Совет для операторов:

При литье широких листов (>1500 мм) увеличьте количество внутренних распорок, чтобы предотвратить выпучивание краев сопла из-за металлостатического давления. Выпучивание краев приводит к утолщению листа в середине, что является дефектом, известным как “коронка”.”

4. Распространенные дефекты, связанные с форсунками, и устранение неисправностей

Плохое состояние наконечника является основной причиной почти 40% дефектов литья в TRC. Выявление связи между дефектом и состоянием сопла необходимо для быстрого устранения неполадок.

Таблица 2: Устранение неисправностей, связанных с дефектами литья через сопло

| Дефект Симптом | Возможная причина неисправности форсунки | Немедленное решение |

| Замораживание при запуске | Слишком низкая температура наконечника; недостаточный предварительный нагрев. | Увеличьте время/температуру предварительного нагрева; проверьте наличие воздушных зазоров в изоляции. |

| Полосы / Полоски | Засорение или заедание в кромке сопла; скопление окислов. | Осмотрите губки наконечника на предмет повреждений; используйте лучшее средство для разжима (нитрид бора). |

| Неровный калибр | Деформация кромки сопла (изгиб/карликовость). | Проверьте расположение распорки; перейдите на наконечник с более высокой плотностью (N17). |

| Краевые трещины | Холодный металл на краях сопла; тепловой профиль “костёк”. | Улучшите изоляцию кромок; отрегулируйте кромочные дамбы, чтобы предотвратить потерю тепла. |

| Включения | Эрозия наконечника; отслаивание огнеупорных волокон в расплав. | Перейдите на наконечники с нанопокрытием; обеспечьте гладкую поверхность (Ra < 3,0). |

5. Технические характеристики ADtech Caster Tips

Чтобы убедиться, что вы выбрали правильный компонент, ознакомьтесь с приведенными ниже техническими параметрами. Эти стандарты соответствуют мировым требованиям к аэрокосмической и фольгированной упаковке.

| Параметр | Технические характеристики |

| Состав | Al2O3 (45-55%) + SiO2 (45-50%) |

| Температура обслуживания | Максимум 1260 °C (непрерывный режим: 800–1000 °C) |

| Допуск на размеры | ± 0,5 мм (ширина), ± 0,2 мм (зазор) |

| Потери при воспламенении (LOI) | < 6% |

| Совместимость покрытий | Совместим с нитридом бора (BN) и графитовыми напылениями |

| Твердость поверхности | Корректируется в зависимости от области применения (мягкий/средний/жесткий) |

6. Процедура установки и замены

Неправильная установка является основной причиной “разрывов” (разливов расплавленного металла). Соблюдайте этот строгий протокол, чтобы обеспечить безопасность и производительность.

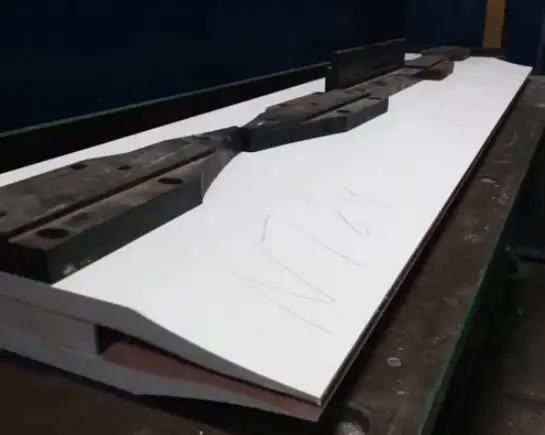

Шаг 1: Подготовка

Обеспечьте стальная оболочка (металлический держатель для керамического наконечника) чист и очищен от старого огнеупорного клея или алюминиевых брызг. Любой мусор приведет к тому, что керамический наконечник будет сидеть неровно, создавая точки напряжения.

Шаг 2: предварительный нагрев (важнейший шаг)

Материалы из керамического волокна естественным образом впитывают влагу из воздуха. Если холодный влажный наконечник коснется расплавленного алюминия (около 680°C), вода мгновенно превратится в пар, что приведет к взрыву или растрескиванию наконечника.

-

Протокол: Поместите новые наконечники в сушильный шкаф.

-

Цикл: Поднимитесь до 200°C в течение 2 часов, затем выдержите при 260°C не менее 4 часов.

-

Хранение: Храните в сухом боксе при температуре >100°C до момента установки.

Шаг 3: Сборка

Нанесите тонкий слой огнеупорного герметика (например, высокотемпературную мастику ADtech) между наконечником и коробкой с головками. Равномерно затяните зажимы - не перетягивайте, так как это может привести к разрушению керамической плиты еще до начала литья.

Шаг 4: Покрытие поверхности

Нанесите слой Нитрид бора (BN) нанесите спрей на губки насадки. Это несмачивающее средство предотвращает прилипание алюминия к керамике и обеспечивает плавную разгрузку.

7. Тематическое исследование: Оптимизация литья сплава 5052 в Хэнани (2024)

Расположение: Провинция Хэнань, Китай (центр алюминиевой промышленности)

Дата: Март 2024 года

Клиент: Среднеразмерный алюминиевый прокатный завод, специализирующийся на производстве тепловых экранов для автомобилей.

Проблема:

Клиент занимался производством алюминиевый сплав 5052 (с высоким содержанием магния) с использованием стандартных вакуумных наконечников литейных сопел. Они сталкивались с частыми “следами трения” и разрывами на поверхности полосы. В результате им приходилось останавливать литейную линию каждые 12–14 часов для замены сопла, что значительно снижало их OEE (общую эффективность оборудования). Мягкие наконечники слишком быстро изнашивались под воздействием абразивного сплава с высоким содержанием магния.

Решение:

Инженеры ADtech рекомендовали перейти на Закаленная насадка для жесткой доски в стиле N17 с особой конструкцией внутренней перегородки, оптимизированной для потока магния.

-

Существенное изменение: Замена стандартного керамического волокна на армированный графитом силикат кальция высокой плотности (эквивалент N17).

-

Изменение дизайна: Реализована конструкция “3-камерного” дефлектора для уменьшения турбулентности на выходной кромке.

Результаты:

-

Увеличенный срок службы: Продолжительность кастинговой кампании увеличилась с От 14 часов до 72 часов непрерывная работа.

-

Устранение дефектов: Следы волочения на поверхности были практически исключены, что позволило снизить количество брака на 18%.

-

Экономия средств: Хотя жесткие наконечники N17 изначально стоили на 25% дороже, сокращение простоев и брака привело к тому, что чистая экономия в размере $45,000 долларов США в первом квартале 2024 года.

Системы отмывания и дистрибуция

Литейный наконечник - это всего лишь конец линии. Качество металла, поступающего в наконечник, зависит от отмывает (каналы) и фильтровальные ящики. Если отмывочная прокладка отбрасывает частицы, эти частицы будут забивать перегородки кастерного наконечника, портя каст. Всегда используйте высококачественные наконечники с отмывочными накладками из плавленого кварца.

Покрытия из нитрида бора

Часто ищут как “разделительные вещества для литья”, нитрид бора — лучший друг литейщика. Он действует как смазка при высоких температурах. В отличие от графита, который может сгорать или загрязнять расплав углеродом, BN остается стабильным и инертным.

Советы по сравнению двухвалковой и ленточной разливки

Эта статья посвящена двухвалковому литью (TRC), Ролики для ремня (например, Hazelett) также используют инжекционные сопла. Однако сопла ленточных роликов работают в других температурных условиях и, как правило, гораздо шире и подвергаются меньшему сжимающему усилию, чем наконечники TRC.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Заключение и рекомендации

Скромный наконечник ролика это высокотехнологичный компонент, определяющий рентабельность линии литья алюминия. Независимо от того, производите ли вы сверхтонкую фольгу или прочные автомобильные листы, взаимодействие между материалом форсунки и расплавленным сплавом является определяющим фактором качества.

Для современных прокатных станов модернизация до Наноармированные наконечники из керамического волокна или Платы N17 с прецизионной обработкой является одним из наиболее экономически эффективных методов повышения производительности. Соблюдая описанные выше протоколы обслуживания и установки, в частности строгий режим предварительного нагрева, операторы могут устранить распространенные дефекты и добиться стабильных результатов литья мирового класса.

ADtech по-прежнему стремится к совершенствованию металлургии расходных материалов, предоставляя литейные наконечники, которые не только выдерживают высокую температуру, но и обеспечивают точность, необходимую для современного рынка высокопроизводительного алюминия.