Os filtros de espuma de cerâmica de zircónio são a solução padrão da indústria para filtrar aço fundido e ligas de alta temperatura, capazes de suportar temperaturas de funcionamento até 1700°C (3092°F), removendo eficazmente 90% a 99% de inclusões não metálicas de tamanho mícron. Ao contrário das alternativas de baixa temperatura, estes filtros utilizam uma composição de zircónio (ZrO2) parcialmente estabilizada para resistir a choques térmicos extremos e à corrosão do metal fundido. As fundições que utilizam filtros de zircónio ADtech relatam uma redução significativa dos defeitos de fundição, propriedades mecânicas melhoradas do aço e uma diminuição da margem de maquinação, resultando diretamente em taxas de refugo mais baixas e maior rentabilidade.

1. Definição da Zircónia Filtro de espuma cerâmica

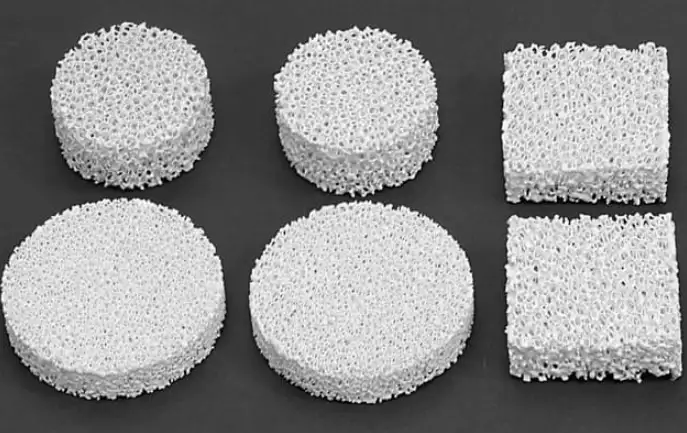

Um filtro de espuma cerâmica de zircónio é uma estrutura cerâmica reticulada altamente porosa, concebida especificamente para a filtração de aço fundido, ligas de aço e superligas. Fabricado através de um processo de impregnação que envolve espuma de poliuretano e pasta de zircónio, o produto final apresenta uma estrutura de poros interligados em 3D.

Esta estrutura específica permite que o filtro desempenhe uma dupla função. Primeiro, bloqueia fisicamente grandes partículas de escória e impurezas. Em segundo lugar, captura inclusões microscópicas através de mecanismos de adesão à superfície dentro do caminho tortuoso do corpo do filtro.

O componente principal é o Dióxido de Zircónio (ZrO2). É frequentemente estabilizado com Óxido de Magnésio (MgO) ou Óxido de Ítrio (Y2O3) para tornar a cerâmica mais dura. Esta estabilização é fundamental. Evita a expansão do volume durante o aquecimento, o que poderia causar fissuras no filtro sob o imenso stress do derrame de aço fundido.

Porquê a Zircónia em vez de outros materiais?

Os engenheiros de fundição selecionam os meios de filtragem com base nos limites de temperatura e na compatibilidade química.

-

Filtros de alumina: Só é eficaz até 1100°C. Utilizado para alumínio.

-

Filtros de carboneto de silício (SiC): Eficaz até 1500°C. Utilizado para ferro e cobre.

-

Filtros de zircónio (ZrO2): Eficaz até 1700°C. Necessário para aço-carbono e aço inoxidável.

O aço funde-se a temperaturas que destruiriam a alumina ou o carboneto de silício. A zircónia permanece quimicamente inerte e fisicamente estável nestes ambientes extremos.

2. Especificações técnicas e propriedades

A ADtech mantém um rigoroso controlo de qualidade sobre as propriedades físicas dos nossos filtros. O desempenho de um filtro depende da sua porosidade (medida em PPI – poros por polegada), densidade aparente e resistência à compressão.

A tabela seguinte apresenta os parâmetros técnicos padrão para filtros de zircónio de alta qualidade.

Tabela 1: Parâmetros técnicos dos filtros de zircónio ADtech

| Imóveis | Valor / Especificação | Unidade |

| Composição química principal | ZrO2 + MgO | % |

| Teor de ZrO2 | ≥ 95.0 | % |

| Temperatura de funcionamento | ≤ 1700 | °C |

| Cor | Amarelo claro / Creme | N/A |

| Densidade a granel | 0.8 - 1.0 | g/cm³ |

| Resistência à compressão (temperatura ambiente) | ≥ 1.5 | MPa |

| Resistência ao choque térmico | Sem fissuração (1700°C a temperatura ambiente, 3 ciclos) | Ciclos |

| Porosidade | 80 - 90 | % |

Estes parâmetros asseguram que o filtro não se desintegra quando a onda inicial de metal fundido atinge o sistema de canais. Uma resistência à compressão inferior a 1,0 MPa conduz frequentemente à rutura do filtro, introduzindo partículas de cerâmica na peça fundida - um defeito pior do que as inclusões originais.

3. Mecanismos de filtração: Como funciona

Compreender o funcionamento de um filtro de espuma de cerâmica de zircónio ajuda na aplicação correta. Não se trata apenas de uma peneira. O processo de filtragem envolve três mecanismos físicos e químicos distintos.

Crivagem e peneiramento

Trata-se da interceção mecânica das partículas. Qualquer inclusão maior que o tamanho do poro da face do filtro é bloqueada imediatamente. Normalmente, trata-se de macro-inclusões como grãos de areia do molde ou grandes pedaços de escória de panela.

Filtragem de bolos

Assim que o enchimento começa, forma-se uma “camada de filtragem” na face de entrada do filtro. Essa camada é composta pelas partículas grandes capturadas. Essa camada torna-se um filtro, capaz de reter partículas ainda mais finas do que os poros cerâmicos originais. A eficiência aumenta durante o enchimento.

Filtragem de leito profundo (Adsorção)

Este é o mecanismo mais crítico para o aço de alta qualidade. Pequenas inclusões, muitas vezes mais pequenas do que os poros do filtro, fluem através da estrutura reticulada. O caminho tortuoso força o metal fundido a mudar de direção várias vezes. Devido à tensão superficial e à afinidade química, estas inclusões microscópicas não metálicas aderem aos filamentos cerâmicos (struts) no interior do filtro.

Retificação de caudal

Para além da filtração, os filtros de zircónio ADtech rectificam o fluxo. O metal fundido derramado de uma panela é turbulento. O fluxo turbulento aprisiona o ar e corrói a areia do molde. A estrutura celular do filtro converte este fluxo turbulento em fluxo laminar. O fluxo laminar preenche suavemente a cavidade do molde, evitando defeitos de re-oxidação e erosão do molde.

4. Seleção do PPI (poros por polegada) correto

A escolha do PPI determina o equilíbrio entre a eficiência da filtragem e o caudal. Um PPI mais elevado significa mais poros, uma filtragem mais fina, mas uma elevada resistência ao caudal. Um PPI mais baixo permite um escoamento mais rápido, mas retém menos partículas pequenas.

Tabela 2: Seleção recomendada de PPI para peças fundidas em aço

| Tamanho dos poros (PPI) | Diâmetro dos poros (mm) | Cenário de aplicação | Caraterística do caudal |

| 10 PPI | 1.8 - 2.2 | Grandes peças fundidas em aço-carbono, ligas viscosas. | Alto caudal, baixa resistência |

| 15 PPI | 1.4 - 1.6 | Fundição de aço para fins gerais, peças para automóveis. | Equilibrado |

| 20 PPI | 1.0 - 1.2 | Aço inoxidável, fundição de precisão. | Caudal moderado, filtragem elevada |

| 30 PPI | 0.7 - 0.9 | Superligas aeroespaciais, componentes de segurança críticos. | Caudal reduzido, filtragem máxima |

Recomendação da ADtech: Para peças fundidas com mais de 500 kg, mantenha-se fiel a 10 PPI para garantir que o molde enche completamente antes de o metal solidificar. Para peças de precisão com menos de 50 kg, em que o acabamento da superfície é fundamental, 20 PPI ou 30 PPI é a escolha ideal.

5. Estudo de caso: Reduzir a sucata na fundição de aço automóvel

Localização: Bursa, Turquia

Data: 15 de junho de 2023 - 20 de agosto de 2023

Cliente: Fundição automóvel de nível 1 (anónimo)

O desafio

A fundição produz juntas de suspensão em aço fundido. No início de 2023, registaram uma taxa de refugo de 8,5%. O principal defeito foi identificado como inclusões de óxido não metálico e defeitos de superfície causados por enchimento turbulento. Estavam a utilizar um sistema padrão de gating de areia de sílica sem filtragem.

A solução

A equipa de engenheiros da ADtech analisou o sistema de gating. Recomendámos a integração de um Filtro de espuma cerâmica de zircónio 50x50x22mm 10 PPI diretamente para a barra de execução.

A especificação de 10 PPI foi escolhida para suportar o peso de vazamento de 45 kg por molde sem causar cortes a frio (solidificação prematura). O material de zircónio era necessário porque a temperatura de vazamento era de 1620°C.

Os resultados

Após um período experimental de dois meses, que terminou em agosto de 2023, os dados foram conclusivos:

-

Redução da taxa de sucata: Caiu de 8,5% para 2,1%.

-

Vida útil da maquinagem: A vida útil da ferramenta de corte no departamento CNC aumentou em 15% porque o aço continha menos inclusões de óxido duro.

-

Controlo do fluxo: O fluxo laminar eliminou os defeitos de erosão da areia perto da entrada do portão.

Este caso valida que o custo do filtro é insignificante em comparação com as poupanças em peças de refugo e energia.

6. Processo de fabrico e garantia de qualidade

A ADtech utiliza uma linha de produção totalmente automatizada para garantir a consistência. Os métodos de produção manual resultam frequentemente em estruturas de poros inconsistentes, levando a pontos cegos onde o metal não pode fluir.

Principais etapas da produção:

-

Preparação da espuma: A espuma de poliuretano de alta qualidade é cortada em dimensões exactas.

-

Preparação da lama: O pó de zircónio é misturado com aglutinantes e agentes reológicos. A viscosidade é monitorizada em tempo real.

-

Impregnação: A espuma é imersa na lama e comprimida para garantir o revestimento total das escoras internas.

-

Secagem e cozedura: Os filtros são secos para remover a humidade e depois cozidos num forno de túnel. O poliuretano queima-se e a cerâmica sinteriza-se a altas temperaturas para ganhar força.

-

Controlo de qualidade: Cada lote é submetido a um “Teste de Dobra a Quente” e verificação dimensional.

Leia também: Como fazer um filtro de cerâmica?

7. Análise comparativa: Zircónio vs. Outros Filtros

É vital que os gestores de aprovisionamento compreendam a distinção entre os tipos de filtros para evitar falhas catastróficas no chão de fundição.

Tabela 3: Gráfico de comparação de materiais

| Caraterística | Zircónio (ZrO2) | Carboneto de silício (SiC) | Alumina (Al2O3) |

| Temperatura máxima | 1700°C | 1500°C | 1100°C |

| Choque térmico | Excelente | Bom | Moderado |

| Metal primário | Aço, superligas | Ferro cinzento, ferro dúctil, cobre | Ligas de alumínio |

| Custo | Elevado | Médio | Baixa |

| Mecanismo | Filtragem + Retificação | Filtragem | Filtragem |

| Força | Muito elevado | Elevado | Baixa |

A utilização de um filtro de carboneto de silício para aço resultará na fusão do filtro. Isto contamina o aço com silício e carbono, alterando quimicamente as especificações da liga e arruinando o calor. Confirme sempre o tipo de metal antes de selecionar o filtro.

8. Instalação e conceção do sistema de comportas

Mesmo o melhor filtro falhará se for instalado incorretamente. A conceção da impressão do filtro (o assento onde o filtro assenta) é crucial.

Regras de colocação

-

Perto do casting: Colocar o filtro o mais próximo possível da cavidade do molde para minimizar a re-oxidação após o filtro.

-

Área de execução: A área da secção transversal do corredor após o filtro deve ser ligeiramente maior do que a área antes do filtro para evitar a contrapressão.

-

Apoio: A impressão do filtro deve suportar pelo menos 3-5 mm do bordo do filtro. Se o suporte for demasiado estreito, a pressão do metal fundido pode empurrar o filtro através da impressão.

Evitar o impacto direto

Não conceber o sistema de comportas de modo a que o metal verta diretamente do jito para a face do filtro. A energia de impacto do aço que cai de uma altura é imensa. Em vez disso, utilize um canal tangencial ou um reservatório para abrandar o metal antes de este entrar em contacto com a espuma de zircónio.

9. Resolução de problemas de defeitos de fundição com filtração

Quando ocorrem defeitos, a culpa é frequentemente atribuída ao filtro, mas a causa principal está normalmente relacionada com o processo.

-

Quebra de filtro: normalmente causada por choque térmico ou impacto físico. Solução: Utilizar um filtro com maior resistência ao choque térmico ou modificar o sistema de comportas para reduzir a velocidade de impacto.

-

Bloqueio: Se o filtro bloquear demasiado depressa, o aço está demasiado sujo ou a temperatura de vazamento é demasiado baixa. Solução: Melhorar a prática de refinação em panela ou mudar para um PPI mais baixo (por exemplo, passar de 20 PPI para 10 PPI).

-

Calado a frio: O metal congela depois do filtro. Solução: Aumentar a temperatura de vazamento em 10-15°C para ter em conta a queda de temperatura através do filtro (tipicamente 10-20°C de perda).

10. Tendências futuras na filtragem de metais fundidos

A indústria siderúrgica está a avançar para a produção de “aço limpo”. A ADtech está atualmente a pesquisar filtros de zircónia com revestimento nano. Estes filtros avançados utilizam revestimentos químicos ativos que reagem com impurezas específicas (como enxofre ou fósforo) para ligá-las quimicamente à estrutura do filtro, removendo-as da fusão. Isto transforma a filtração de um processo físico num processo de refinação físico-químico.

Além disso, estão a surgir filtros de cerâmica impressos em 3D. Ao contrário da impregnação de espuma, a impressão 3D permite estruturas de poros projectadas que não são aleatórias. Isto garante taxas de fluxo exactas e uma eficiência de filtragem matematicamente perfeita.

Perguntas mais frequentes (FAQs)

Q1: Qual é a temperatura máxima que um filtro de espuma cerâmica de zircónio pode suportar?

R: Os filtros de zircónio são concebidos para calor extremo e podem suportar temperaturas de funcionamento até 1700°C (3092°F). Isto torna-os a única opção adequada para a fundição de aço-carbono e aço inoxidável.

Q2: Posso utilizar filtros de zircónio para a fundição de ferro?

R: Sim, é possível. No entanto, não é rentável. Os filtros de carboneto de silício (SiC) são mais baratos e funcionam perfeitamente para o ferro (até 1500°C). O zircónio é geralmente reservado para aplicações de aço onde o SiC falharia.

P3: O que significa PPI e como é que o escolho?

R: PPI significa "Pores Per Inch" (poros por polegada). Indica a finura do filtro. 10 PPI tem poros grandes (bons para o fluxo), enquanto 30 PPI tem poros finos (bons para a filtragem). Para a fundição de aço em geral, 10 ou 15 PPI é o padrão. Para peças de precisão, utilizar 20 ou 30 PPI.

Q4: Quanto é que um filtro de zircónio reduz o caudal?

R: O filtro reduzirá o caudal, actuando como um estrangulador. A redução depende do PPI e da viscosidade do metal. Normalmente, deve calcular uma redução de 10-20% na velocidade do fluxo e ajustar os cálculos do tempo de vazamento em conformidade.

Q5: Qual é o prazo de validade de um filtro de zircónio?

R: Se forem armazenados num ambiente seco e ventilado, têm um prazo de validade de 2-3 anos. No entanto, devem ser mantidos secos. A absorção de humidade pode fazer com que o filtro expluda (spall) em contacto com metal fundido devido à rápida expansão do vapor.

Q6: É necessário pré-aquecer o filtro de zircónio?

R: O pré-aquecimento não é estritamente necessário para filtros pequenos, mas é altamente recomendado para peças fundidas grandes. O pré-aquecimento reduz o choque térmico e evita o efeito de “resfriamento”, em que o primeiro metal a atingir o filtro congela e bloqueia o fluxo.

Q7: Os filtros de zircónio podem remover as escórias líquidas?

R: Sim. A estrutura cerâmica quebra a tensão superficial da escória líquida, fazendo com que esta se separe do fluxo de metal e adira ao material do filtro.

Q8: O que é que faz com que um filtro flutue no molde?

R: A flutuação do filtro ocorre se a impressão do filtro (sede) estiver demasiado solta ou se a densidade do filtro for demasiado baixa em comparação com o metal. Implica tolerâncias dimensionais incorrectas na conceção do molde ou do próprio filtro.

Q9: O filtro afecta a composição química do aço?

R: Os filtros de zircónio ADtech de alta qualidade são quimicamente inertes. Não reagem com o aço nem alteram a sua composição de liga, ao contrário dos filtros de baixa qualidade que podem lixiviar impurezas.

Q10: Qual é a diferença entre filtros de zircónio e de zircónio?

R: “Zircónia” refere-se ao dióxido de zircónio (ZrO2), a cerâmica de alta temperatura utilizada nestes filtros. “Zircão” refere-se normalmente ao silicato de zircónio (ZrSiO4), que tem um ponto de fusão mais baixo. Para a filtração de aço, apenas a zircónia (ZrO2) é aceitável.

Conclusão estratégica

Para as fundições de aço que pretendem dominar o seu mercado, a qualidade da superfície de fundição é o principal fator de diferenciação. Os filtros de espuma cerâmica de zircónia da ADtech proporcionam a vantagem tecnológica necessária. Ao eliminar inclusões e suavizar o fluxo, ajudamo-lo a produzir peças fundidas de qualidade superior com custos mais baixos.