Filtros de espuma cerâmica desempenham um papel crítico na fundição de alumínio, removendo inclusões não metálicas, estabilizando o fluxo de fusão, reduzindo o gás preso e os defeitos de bifilme, e melhorando as propriedades mecânicas e o acabamento superficial das peças fundidas; quando corretamente selecionados e instalados, reduzem as taxas de refugo, permitem um controlo consistente do processo e proporcionam um elevado retorno do investimento para as fundições que produzem componentes estruturais, automóveis, aeroespaciais e de consumo de alta qualidade.

Que funções principais desempenham os filtros de espuma cerâmica na fundição de alumínio e de metais não ferrosos?

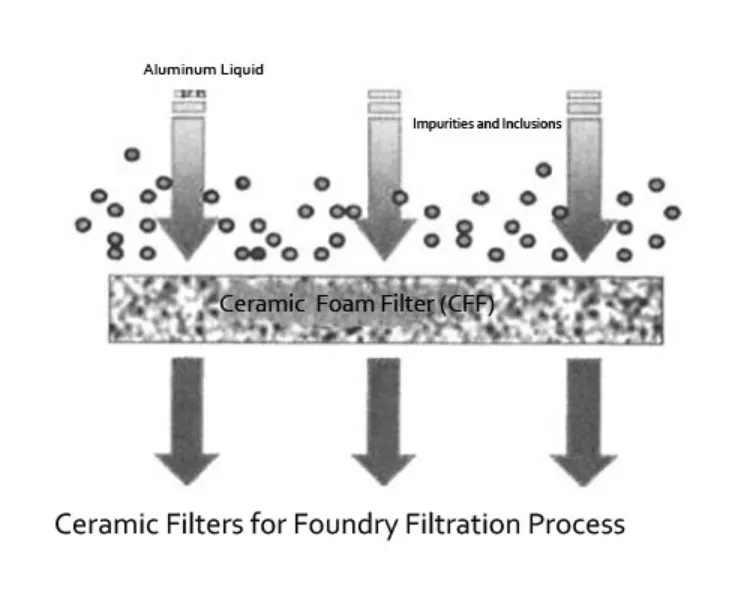

Os filtros de espuma cerâmica actuam como uma barreira física que retém as partículas não metálicas e modifica o fluxo para produzir uma frente de metal mais estável e laminar que entra no molde. Em termos práticos, isto significa menos inclusões nas peças finais, menos defeitos de superfície, porosidade reduzida e um sistema de gating mais silencioso com menor turbulência que reduz a formação de bifilmes de óxido duplo. Ao remover inclusões sólidas e semi-sólidas e ao amortecer a energia do fluxo, protegem as ferramentas a jusante e melhoram o comportamento de enchimento para geometrias complexas.

Leia também: Processo de fabrico de filtros de espuma cerâmica.

Para além da captura de partículas e do condicionamento do fluxo, os filtros podem ajudar a reduzir indiretamente o hidrogénio e outros gases aprisionados, uma vez que um fluxo de metal menos turbulento provoca menos eventos de aprisionamento de gás e ajuda à coalescência de microbolhas a montante do molde. A filtragem de espuma cerâmica adequadamente combinada torna-se frequentemente um elemento de controlo de processo padrão para as fundições que produzem peças fundidas que suportam carga, onde são necessárias propriedades mecânicas repetíveis.

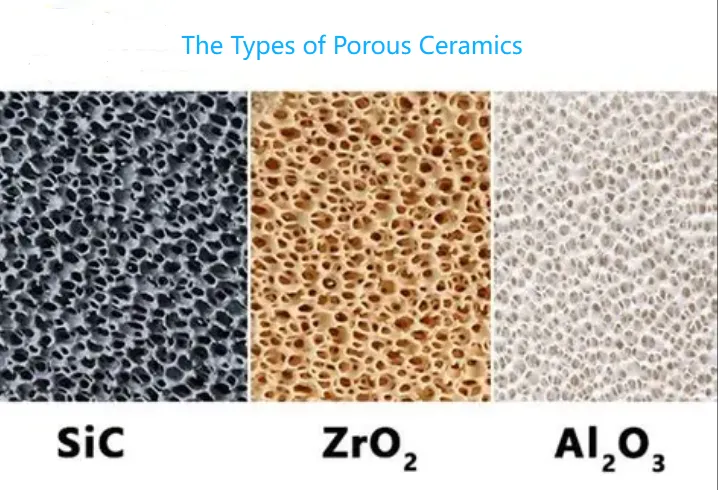

Que materiais e graus de fabrico estão disponíveis e de que forma afectam o desempenho?

Os filtros de espuma cerâmica são fabricados a partir de vários produtos químicos refractários, cada um optimizado para a temperatura, compatibilidade química e resistência mecânica. As principais famílias utilizadas na fundição comercial são:

-

Filtros à base de alumina de elevada pureza, frequentemente ligados com fosfato. Estes proporcionam uma excelente estabilidade química no alumínio fundido e uma boa resistência mecânica. As temperaturas de funcionamento típicas são adequadas ao alumínio e a muitas ligas não ferrosas.

-

Compósitos de carboneto de silício e contendo carboneto de silício para aplicações de ferro e temperaturas mais elevadas. Oferecem uma maior resistência ao choque térmico e robustez mecânica para a filtragem de metais ferrosos.

-

Zircónia e misturas de zircónia estabilizada para uma resistência química extrema e resistência à abrasão.

-

Produtos mistos de alumina e sílica para um equilíbrio entre custo e desempenho.

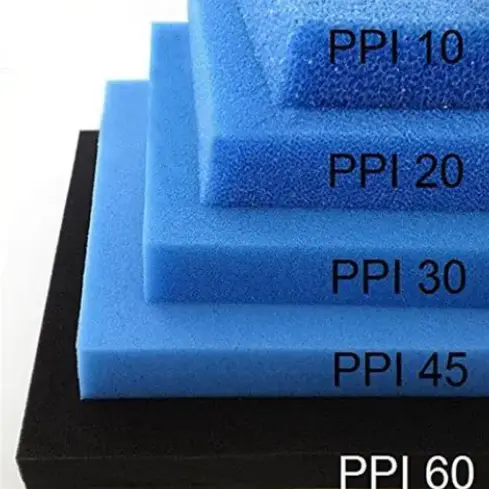

O desempenho do filtro é normalmente especificado pela densidade dos poros (PPI, poros por polegada), dimensões das células/janelas, porosidade, permeabilidade e resistência à compressão. Os fabricantes publicam graus (por exemplo, 10 a 80 PPI) em que um PPI inferior significa poros mais grosseiros e maior capacidade de fluxo, enquanto um PPI superior proporciona uma filtragem mais fina e uma maior captura de inclusões, mas aumenta a queda de pressão. A seleção da química e do grau corretos equilibra a captura de inclusões, a queda de pressão e a robustez mecânica durante o vazamento.

Como é que os filtros de espuma cerâmica capturam as inclusões? Mecanismos de filtragem explicados

A filtração dentro de um filtro de espuma cerâmica não é um evento físico único, mas uma combinação de mecanismos que actuam através da rede porosa:

-

Impactação por inércia: As inclusões maiores com momentum desviam-se das linhas de fluxo e colidem com as superfícies dos ligamentos no interior do filtro.

-

Interceção: As partículas que seguem linhas de fluxo e passam perto dos ligamentos entram em contacto e aderem à superfície.

-

Difusão e movimento browniano: Para as partículas submicrónicas existe uma pequena, mas por vezes relevante, contribuição do movimento Browniano que conduz ao contacto com a superfície.

-

Captura de profundidade e estiramento: Os filtros de espuma cerâmica funcionam em modo de leito profundo. As partículas ficam alojadas em vários planos ao longo da espessura do filtro e não apenas à superfície. Isto distribui a massa capturada pelo volume do filtro, prolongando a vida útil antes do entupimento.

Estes modos têm duas consequências. Primeiro, a eficiência da captura depende fortemente da distribuição do tamanho das partículas e da velocidade do fluxo. Em segundo lugar, uma vez que a captura ocorre dentro de um volume, os filtros podem capturar uma fração de massa elevada antes de causarem uma queda de pressão problemática, o que os torna altamente adequados para derrames contínuos e grandes peças fundidas.

Como é que a estrutura dos poros do filtro e o comportamento hidráulico controlam a eficácia da filtração?

O comportamento hidráulico dos filtros de espuma cerâmica é determinado pela porosidade, pelo diâmetro da janela e pela geometria da célula. Estas caraterísticas microestruturais definem a permeabilidade e a queda de pressão para um determinado caudal. As principais observações dos estudos experimentais são:

-

A permeabilidade está inversamente relacionada com a perda de carga; os filtros mais grosseiros produzem uma menor perda de carga para um caudal fixo, mas uma menor eficiência de captura para inclusões finas.

-

O regime de fluxo na fundição típica de alumínio - frequentemente laminar a transitório - significa que o aumento da densidade dos poros (maior PPI) reduz os números de Reynolds locais dentro das células e melhora a captura de inclusões mais pequenas.

-

Os fabricantes e os investigadores independentes medem a permeabilidade e a queda de pressão em todos os tipos de materiais para fornecer aos engenheiros dados para a conceção de comportas e para evitar uma pressão de enchimento excessiva ou defeitos induzidos pelo fluxo.

Ao projetar o sistema de comportas, os engenheiros utilizam as curvas de queda de pressão versus caudal fornecidas pelos fornecedores de filtros ou medidas internamente. Isto fornece a base para selecionar o tamanho e a espessura dos poros para cumprir os objectivos de limpeza metalúrgica e as restrições práticas de vazamento.

Como devem ser selecionados e colocados os filtros de espuma cerâmica nos sistemas de comportas?

A seleção e a colocação do filtro são igualmente importantes. As recomendações de boas práticas para fundições de alumínio incluem:

-

Colocar o filtro a montante do molde no canal ou na caixa do filtro, de modo a que o fluxo de metal encontre primeiro o filtro. A colocação horizontal produz frequentemente um melhor enchimento laminar para certas geometrias de molde, porque reduz as forças de impacto direto sobre o filtro.

-

Escolher a área e a espessura do filtro para manter a queda de pressão abaixo de uma fração da altura disponível, de modo a que o tempo de enchimento e a velocidade de fecho se mantenham dentro dos limites do projeto. Evitar cargas de compressão excessivas ou impacto direto em filtros pequenos.

-

Utilizar juntas e a geometria correta da sede para evitar a passagem de metal à volta do bordo do filtro, o que tornaria a filtragem ineficaz. Muitos fornecedores fornecem juntas e armações de filtros combinadas para garantir uma vedação correta.

-

Para peças fundidas de alto risco, considere a filtragem em duas fases, em que um pré-filtro mais grosseiro remove as escórias grandes e um filtro secundário mais fino polimenta a massa fundida.

Uma razão clássica para o mau desempenho da filtragem é a orientação incorrecta ou o assentamento insuficiente que permite que o metal fundido passe pelo filtro. Outro erro comum é escolher um filtro demasiado fino para a taxa de vazamento, causando entupimento prematuro e turbulência.

Introdução ao vídeo: A placa de filtro de espuma de cerâmica de alumina é usada para fundição de alumínio.

Que benefícios mensuráveis obtêm as fundições com a filtragem de espuma cerâmica?

A utilização de filtros de espuma de cerâmica permite obter vários ganhos mensuráveis em termos de qualidade, rendimento e fiabilidade do processo:

-

Redução dos defeitos relacionados com a inclusão levando a taxas mais baixas de refugo ou retrabalho. Os estudos de casos típicos mostram reduções significativas nas rejeições por inclusão de componentes estruturais.

-

Propriedades mecânicas melhoradas, A utilização de um sistema de alongamento de tensão, que é o sistema de alongamento de tensão, aumenta notavelmente o alongamento e reduz a dispersão nos resultados de tração, porque as inclusões e os bifilmes actuam como concentradores de tensão.

-

Melhoria do acabamento da superfície, reduzindo as tolerâncias de maquinagem e os custos de acabamento.

-

Menos desgaste da ferramenta e menos bloqueios de gating, porque as inclusões maiores são removidas a montante.

-

Estabilidade do processo, porque os filtros temperam o perfil de velocidade e reduzem a sensibilidade a pequenas variações na taxa de vazamento.

Economicamente, o custo do filtro é tipicamente pequeno em relação à melhoria de rendimento para peças fundidas de médio e alto valor. Muitas fundições relatam o retorno do investimento em algumas dezenas a algumas centenas de peças fundidas, dependendo do valor do produto e da taxa de defeito inicial.

Erros comuns de instalação e resolução de problemas

Problemas típicos e medidas corretivas:

-

Bypass nos bordos: Verificar se a junta e a sede têm o tamanho correto. Se for detectado um desvio, verificar se a estrutura do filtro está termicamente deformada e, se necessário, substituir por estruturas rígidas retidas.

-

Fratura do filtro durante o vazamento: Verificar a velocidade de impacto e considerar filtros mais espessos ou pré-filtros faseados. Utilizar a montagem horizontal quando apropriado para distribuir o impacto.

-

Entupimento prematuro: Se o filtro bloquear demasiado cedo, ou o filtro é demasiado fino para a limpeza da fusão ou para a taxa de vazamento, ou a fusão contém óxidos/escórias em excesso. O fluxo de pré-limpeza, a desgaseificação ou um pré-filtro mais grosso podem resolver este problema.

-

Remoção insuficiente de inclusões: Verificar o grau correto do filtro, a ausência de bypass e que o filtro está colocado a montante de qualquer dispositivo turbulento ou estrangulamento no corredor.

Muitas fundições mantêm um registo simples do desempenho do filtro que regista o grau do filtro, a taxa de vazamento, a geometria da fundição e a taxa de defeitos. Ao longo de algumas semanas, estes dados identificam incompatibilidades sistemáticas entre o grau do filtro e o processo.

Métodos de ensaio, normas e validação para o desempenho dos filtros

Os engenheiros de processos e de produtos utilizam uma combinação de testes de laboratório e de chão de fábrica:

-

Curvas de queda de pressão versus caudal para projectos de portas concebidos ajudam a evitar a contrapressão excessiva. Estes são frequentemente medidos através de ensaios com água, escalonados para a densidade do metal ou com ensaios controlados de metal fundido.

-

Inspeção metalográfica de inclusões capturadas por filtro e de secções transversais de peças fundidas para quantificar a fração de área de inclusão e a distribuição de tamanho.

-

Ensaios mecânicos para resistência à tração, alongamento e fadiga, quando exigido pelos códigos de projeto.

-

Índices de limpeza como a microscopia de contraste de fase e a análise automatizada de imagens para contagens e tamanhos de inclusões.

-

Análise da capacidade do processo comparando as taxas de defeitos antes e depois da filtragem para fornecer uma justificação económica.

Os organismos de normalização ainda não dispõem de uma norma global única para os tipos de filtros de espuma cerâmica; as fichas de dados práticas dos fornecedores e os estudos independentes de caraterização hidráulica são, por conseguinte, cruciais para definir as expectativas e validar o desempenho internamente.

Quadro comparativo: produtos químicos de filtros comuns e aplicações típicas de fundição

| Química dos materiais | Gama típica de fusão/funcionamento | Metais mais adequados | Pontos fortes | Limitações |

|---|---|---|---|---|

| Alumina de alta pureza (Al2O3, ligada com fosfato) | até 1200°C e superior para exposições curtas | Alumínio, ligas de Al, alguns não ferrosos | Excelente compatibilidade química com o Al, boa resistência mecânica, rentável | Não é ideal para fusões ferrosas com elevado teor de carbono |

| Carboneto de silício (SiC) | até 1600°C | Ferro fundido, aço, alguns nichos não ferrosos | Elevada resistência ao choque térmico, resistência à abrasão | Custo mais elevado para algumas geometrias, reativo com algumas ligas |

| À base de zircónio | estabilidade a temperaturas muito elevadas | Ligas ferrosas especializadas e ligas de nicho | Resistência química e tenacidade mecânica excepcionais | Custo mais elevado, utilizado quando outros produtos químicos falham |

| Alumina-silicato misto | moderado a elevado | Não ferrosos em geral | Custo e desempenho equilibrados | Resistência química intermédia |

(Fonte: resumos das linhas de produtos dos fabricantes e análises de materiais independentes).

Tabela de classificação típica: PPI, tamanho aproximado da janela e casos de utilização comuns

| Grau (PPI) | Diâmetro aproximado da janela (µm) | Aplicação típica na fundição de alumínio |

|---|---|---|

| 10 PPI | 3000-5000 | Pré-filtro grosso para remoção de escórias pesadas ou caudais muito elevados |

| 15 PPI | 2000-3500 | Objetivo geral: peças fundidas de grandes dimensões com necessidades de limpeza moderadas |

| 25 PPI | 1000-2000 | Filtro de acabamento padrão para muitas peças fundidas de alumínio estrutural |

| 30-40 PPI | 500-1200 | Filtragem fina para peças críticas que requerem um elevado alongamento e acabamento superficial |

| 50-80 PPI | <500 | Aplicações laboratoriais ou especiais; maior queda de pressão |

Os dados são indicativos e dependem das definições de PPI e porosidade do fabricante. Validar sempre utilizando os dados de permeabilidade e de queda de pressão do fornecedor.

Lista de verificação prática para a seleção de contratos e engenharia de processos

-

Definir objectivos de limpeza e tamanhos de inclusão permitidos por análise metalúrgica.

-

Registar o caudal previsto e a altura disponível no assento do filtro.

-

Solicitar aos fornecedores curvas de permeabilidade e de queda de pressão para os tipos candidatos.

-

Selecionar a química do filtro compatível com a química da liga e a temperatura de funcionamento.

-

Conceber o assento do filtro e a junta de vedação para evitar o desvio; verificar a rigidez da estrutura à temperatura de funcionamento.

-

Se forem utilizados vários turnos ou longos períodos de funcionamento, avaliar a capacidade de captura de massa do filtro e planear os intervalos de substituição.

-

Efetuar um ensaio controlado com amostragem pré e pós-filtro, metalografia e ensaios mecânicos.

-

Registar os resultados e otimizar a combinação de grau/área em função do custo e do rendimento.

Exemplos de casos económicos

Uma fundição de médio porte que produz peças de suspensão automotiva relatou o seguinte exemplo simplificado: o refugo de base devido a defeitos relacionados à inclusão de 4% foi reduzido para 1,5% após a implementação da filtragem de espuma de cerâmica combinada com um pequeno redesenho de gating. O aumento do custo do processo por fundição devido aos filtros e armações foi compensado em várias semanas porque a redução do refugo e do retrabalho gerou uma economia líquida. Os retornos reais dependem do valor da peça, do tempo de ciclo e dos custos de defeitos; as empresas devem efetuar um pequeno piloto controlado para quantificar os benefícios no seu ambiente específico. Dados do fabricante e estudos independentes suportam um ROI considerável para peças fundidas de médio e alto valor quando a filtragem é corretamente implementada.

Avanços na investigação e o que os engenheiros devem ter em atenção

O trabalho experimental recente centra-se na caraterização hidráulica, nas rotas de fabrico aditivo para geometrias de poros afinadas e nos produtos químicos compostos que melhoram a resistência ao mesmo tempo que proporcionam uma filtragem mais fina. A literatura científica está a quantificar a permeabilidade, o comportamento de queda de pressão e a eficiência de captura em todos os graus, dando aos engenheiros melhores ferramentas preditivas para o design de gating. O desempenho está a ser optimizado através da combinação da filtração com o condicionamento da fusão a montante, como a desgaseificação e a desnatação, para reduzir a carga colocada nos filtros.

Resumo das melhores práticas para o controlo de processos

-

Combinar a filtração com os passos de rotina de limpeza da fusão: fluxagem, desgaseificação e desnatação.

-

Utilizar graus de filtragem adequados ao espetro de inclusão previsto e à taxa de vazamento.

-

Assegurar o assentamento mecânico e a vedação adequada para evitar a derivação.

-

Registar e analisar dados de desempenho do filtro e métricas de qualidade de fundição ao longo do tempo.

-

Considerar a filtragem faseada em ambientes de elevada inclusão.

Estas práticas tornam a filtração um elemento previsível e fiável do controlo de qualidade.

Tabela: Matriz de resolução rápida de problemas

| Sintoma | Causa provável | Ação |

|---|---|---|

| Pouca ou nenhuma redução das inclusões | Bypass nos bordos ou colocação incorrecta | Inspecionar o assento, substituir a junta, reposicionar o filtro |

| Os filtros entopem rapidamente | Filtro demasiado fino ou carga de óxido elevada | Utilizar um pré-filtro mais grosseiro, melhorar a limpeza da massa fundida a montante |

| Fracturas de filtros | Alta velocidade de impacto ou choque térmico | Filtro mais espesso ou montagem horizontal, reduzir a velocidade de passagem |

| Variabilidade na qualidade da fundição | Taxa de vazamento ou grau de filtragem inconsistentes | Normalizar os parâmetros de vazamento, utilizar os mesmos filtros de lote |

Filtros de espuma cerâmica (CFF): FAQ técnico

1. Qual é a vantagem mais importante da utilização de filtros de espuma cerâmica?

2. Os filtros de espuma cerâmica removem gases dissolvidos como o hidrogénio?

3. Com que frequência se deve mudar um filtro durante o vazamento contínuo?

4. Um filtro mais fino (PPI mais elevado) é sempre melhor?

5. Os filtros de espuma cerâmica podem ser reutilizados?

6. Qual é a melhor química de filtro para ligas de alumínio?

7. Como é que os filtros devem ser colocados para evitar o desvio?

8. Os filtros afectam o tempo de enchimento ou a conceção da portagem?

9. Existem preocupações ambientais ou de segurança no manuseamento?

10. Que medidas de validação devem ser tomadas antes da adoção em grande escala?

Recomendações finais para engenheiros e aquisições

Para implementar com sucesso a filtração por espuma cerâmica:

-

Conduzir um projeto-piloto orientado com medições de base e pós-instalação, tanto para a limpeza metalúrgica como para o desempenho das peças.

-

Solicite dados de permeabilidade e de queda de pressão aos fornecedores e exija amostras de teste para validação no local de trabalho.

-

Integrar as decisões de filtragem nos cálculos de conceção das comportas para controlar a velocidade e evitar a formação de bifilme.

-

Manter registos que associem o grau de filtragem, os parâmetros de vazamento e os defeitos de fundição e, em seguida, repetir até identificar o grau e a área ideais.

-

Considere o apoio técnico do fornecedor e os acordos de serviço para as primeiras instalações; muitos fornecedores fornecem assistência de engenharia de aplicações.