A porosidade em peças fundidas de metal é quase sempre o resultado de dois processos fundamentais — aprisionamento ou evolução de gás no metal líquido e alimentação insuficiente durante a solidificação, que produz vazios de retração. A maioria dos problemas de porosidade em peças fundidas de alumínio são combinações ou variantes desses dois mecanismos. Com uma preparação disciplinada da fusão (desgaseificação e filtragem), um sistema de alimentação e alimentação bem projetado, ventilação adequada e uso direcionado de consumíveis, como filtros de espuma de cerâmica e fluxo, as fundições podem reduzir drasticamente as taxas de porosidade e cumprir de forma fiável as especificações de estanqueidade à pressão e resistência estrutural. A AdTech fornece sistemas de desgaseificação, composições químicas granulares e de fluxo, e filtros de espuma cerâmica que se integram aos controlos de processo padrão para reduzir a porosidade relacionada a gases e inclusões e mitigar o encolhimento por meio de uma melhor qualidade de fusão.

1. O que é porosidade e por que é importante

Porosidade é qualquer vazio, cavidade ou rede de pequenos orifícios dentro ou na superfície de uma peça fundida que reduz a densidade localmente e pode prejudicar as propriedades mecânicas, a estanqueidade à pressão, a vida útil à fadiga ou a estética. Em muitas aplicações automotivas, hidráulicas, aeroespaciais e de consumo, mesmo poros microscópicos podem causar rejeição porque reduzem a vida útil à fadiga, permitem vazamentos ou interferem nos revestimentos e na usinagem. Reduzir a porosidade é, portanto, um desafio de qualidade fundamental para fundições, e é mais eficazmente resolvido combinando metalurgia, controlo térmico e tratamento de fusão direcionado.

2. Classificação geral dos tipos de porosidade

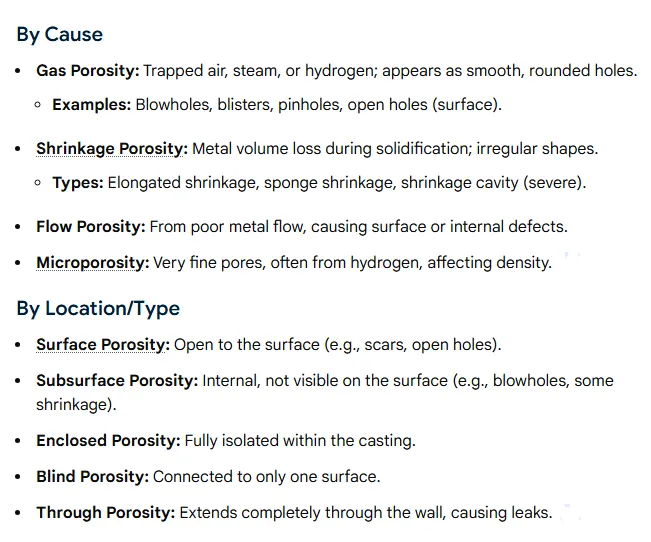

Em um nível elevado, a porosidade em peças fundidas de metal é categorizada por origem e morfologia.

Por origem

-

Porosidade do gás: poros formados a partir de gás dissolvido ou arrastado que se nucleia e cresce à medida que o metal se solidifica. O hidrogénio é o principal culpado nas ligas de alumínio.

-

Porosidade de retração: vazios que aparecem porque o metal líquido não consegue alimentar a mudança de volume durante o congelamento; normalmente localizados nos pontos quentes de solidificação tardia.

-

Porosidade por reação ou inclusão: cavidades causadas quando materiais de molde, revestimentos ou contaminantes reagem com o material fundido, formando bolhas de gás ou bolsas não metálicas localizadas.

Por morfologia e efeito do serviço (categorias comuns de engenharia)

-

Porosidade cega: começa na superfície e termina internamente.

-

Por porosidade: abre para mais de uma superfície e cria caminhos de fuga.

-

Porosidade totalmente fechada: interna e selada pelo metal circundante; frequentemente revelada apenas após usinagem ou por radiografia.

Na prática, estas categorias sobrepõem-se; uma determinada fundição pode apresentar uma combinação de características de gás e encolhimento que exigem diagnósticos em camadas para serem separadas.

3. Tipos detalhados de porosidade, aparências e causas principais

Abaixo está uma taxonomia prática que designers e engenheiros de processo acharão útil. Cada entrada lista a aparência típica, as causas principais e pistas sobre a origem.

3.1 Porosidade do gás (poros esféricos ou de paredes lisas)

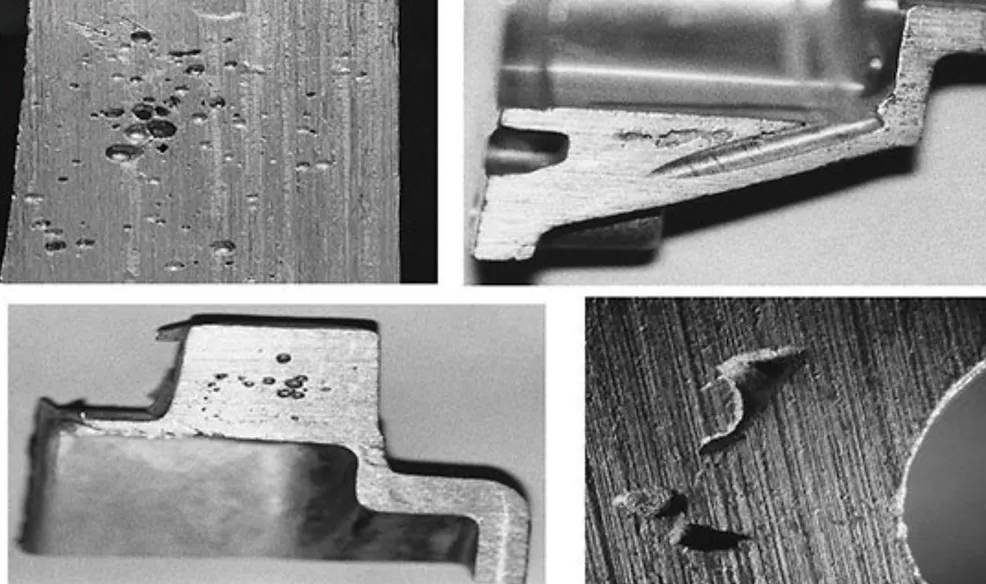

Aparência: Vazios redondos a quase esféricos, superfícies internas lisas, por vezes agrupados em regiões interdendríticas.

Causa principal: Excesso de gás dissolvido na fusão (hidrogénio no alumínio) ou arrastamento de ar/gases durante o enchimento turbulento. A solubilidade do hidrogénio diminui drasticamente na solidificação, pelo que se formam bolhas.

Pistas comuns: História do metal com carga de gás (sucata reaquecida, fluxo contaminado por humidade), má desgaseificação da fusão, alta turbulência de vazamento, paredes internas dos poros cinzentas devido à presença de óxido.

Onde aparece: Distribuído por todas as secções, concentrado nos espaços interdendríticos e nos núcleos que solidificam tardiamente.

3.2 Porosidade de retração (cavidades dendríticas ou irregulares)

Aparência: Cavidades de formato irregular com bordas recortadas, frequentemente conectadas ou formando redes; tendem a ocupar pontos críticos.

Causa principal: Alimentação inadequada de metal líquido para compensar o encolhimento da solidificação nas regiões que solidificam por último. A geometria e os gradientes térmicos causam pontos quentes.

Pistas comuns: Localização consistente em todas as peças, ligada a secções espessas ou características com um design deficiente do alimentador/resfriador.

Onde aparece: Zonas de solidificação tardia, transições de secção, intersecções do núcleo.

3.3 Microporosidade (microrretração)

Aparência: Poros muito finos, por vezes submicrónicos, nas regiões interdendríticas; ao ser gravado e observado ao microscópio, parece um favo de mel.

Causa principal: Combinação de retração e evolução localizada de gás durante as fases finais da solidificação dendrítica. A mecânica está relacionada com o crescimento da retração à escala microestrutural.

Pistas comuns: Observável ao microscópio eletrônico ou tomografia computadorizada; limita a ductilidade e a resistência à fadiga, mesmo que não seja visível a olho nu.

3.4 Porosidade da superfície ou da pele

Aparência: Pequenos buracos ou bolhas na superfície da fundição.

Causa principal: Retenção de gás perto da face do molde, reações entre os materiais do molde e o metal, ou vapores provenientes de revestimentos e aglutinantes.

Pistas comuns: Localizado em áreas próximas a núcleos, aberturas ou superfícies de mofo. Frequentemente acompanhado por descoloração na borda dos poros.

3.5 Porosidade de sucção

Aparência: Cavidades irregulares perto das interfaces de gating ou riser.

Causa principal: Mudanças rápidas de pressão durante a solidificação ou projeto insuficiente da entrada, que permite que o metal seja sugado de volta da cavidade.

Pistas comuns: Associado à geometria da porta, má colocação do riser e fornecimento intermitente de metal durante a solidificação.

3.6 Ar incorporado ou porosidade de dobras

Aparência: Túneis semelhantes a semanas ou vazios alongados, frequentemente com películas de óxido a revestir a cavidade.

Causa principal: Fluxo turbulento que dobra superfícies carregadas de óxido na fusão durante o enchimento. A película de óxido arrastada separa o metal e cria bolsas alongadas.

Pistas comuns: Costuras de óxido e película escura no interior dos vazios quando examinadas.

3.7 Porosidade de reação

Aparência: Orifícios irregulares localizados, frequentemente perto de núcleos ou interfaces de revestimento.

Causa principal: Reação química entre o metal fundido e o ligante do molde/núcleo ou voláteis aprisionados, produzindo gás local.

Pistas comuns: Localizado em pontos de contacto com areia revestida, resíduos de ligante ou áreas reparadas do núcleo.

4. Como se forma a porosidade durante a solidificação

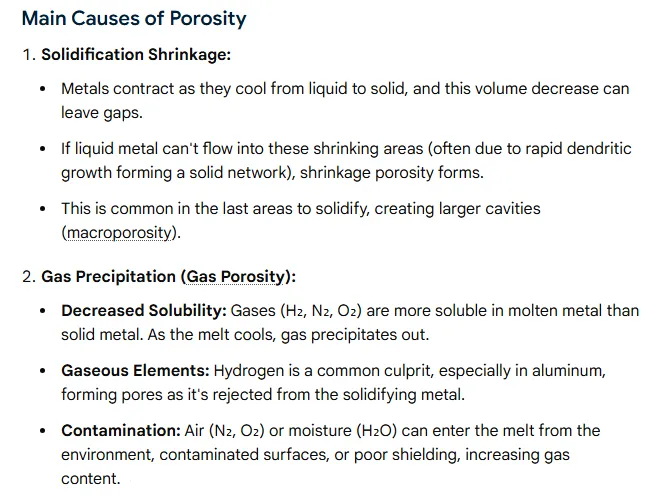

A solidificação de uma liga é uma interação dinâmica entre a extração de calor, a redistribuição do soluto e as alterações na solubilidade do gás. Dois mecanismos predominam:

Nucleação e crescimento de gásÀ medida que a temperatura diminui, a solubilidade do hidrogénio no alumínio líquido diminui aproximadamente de forma linear com a temperatura; o hidrogénio dissolvido, portanto, supersatura e nucleia bolhas. Se as bolhas não conseguirem escapar ou ser dissolvidas no líquido restante, elas permanecem como poros. O arrefecimento rápido favorece muitos poros pequenos; o arrefecimento mais lento permite que as bolhas cresçam. A desgaseificação adequada da fusão reduz a concentração inicial de hidrogénio e diminui a força motriz para a formação de bolhas.

Falha na alimentação e encolhimento: Todos os metais encolhem durante a solidificação. Se o fornecimento de metal líquido não conseguir atingir as regiões de solidificação tardia devido ao bloqueio do fluxo pela rede dendrítica, formam-se cavidades. A geometria da fundição, os gradientes térmicos e o design do alimentador/canal de alimentação controlam este processo. A microporosidade surge frequentemente quando o líquido interdendrítico fica isolado numa fase tardia da solidificação e não consegue compensar o volume.

É fundamental compreender se os poros são formados por gás ou por encolhimento, pois as ações corretivas são diferentes. Problemas relacionados ao gás respondem à limpeza por fusão e desgaseificação, enquanto problemas relacionados ao encolhimento exigem correções térmicas e de fluxo de metal, como redesenho do riser e resfriadores locais.

5. Métodos de diagnóstico e o que cada um revela

Nenhum método de inspeção isolado detecta toda a porosidade. Use uma abordagem em camadas.

5.1 Inspeção visual e microscópica

Rápido e de baixo custo; bom para porosidade superficial e revelação da forma dos poros em pequena escala após seccionamento.

5.2 Radiografia e inspeção por raios X

Ideal para poros internos maiores do que a resolução do sistema. Pode mostrar se os poros estão isolados, conectados ou formam redes.

5.3 Tomografia computadorizada (TC)

Mapeamento tridimensional da distribuição e morfologia da porosidade. Altamente recomendado para peças críticas para a segurança e análise de falhas. A TC pode separar poros esféricos semelhantes a gases de redes de contração.

5.4 Seccionamento metalográfico e SEM

Revela microporosidade fina e o contexto microestrutural. Use SEM/EDS para verificar se há filmes de óxido dentro das cavidades, o que indica arrastamento.

5.5 Análise de hidrogénio e amostragem de material fundido

Mede diretamente a concentração de hidrogénio dissolvido no material fundido. Se os níveis estiverem acima dos limites recomendados, é mais provável que haja porosidade do gás.

5.6 Teste de pressão e deteção de fugas

Para peças resistentes à pressão, o teste de estanqueidade identifica rapidamente porosidade e fugas ocultas.

Um fluxo de trabalho de diagnóstico normalmente combina tomografia computadorizada ou raios X com metalografia e testes de hidrogénio fundido para isolar as causas principais.

6. Estratégias de prevenção e controlo (processo e consumíveis)

A prevenção da porosidade é um esforço sistémico. As soluções dividem-se em quatro pilares: qualidade da fusão, design térmico e de canalização, práticas de moldagem/ventilação e remediação pós-fundição, quando necessário.

6.1 Qualidade da fusão: desgaseificação e filtração

-

Desgaseificação: Desgaseificação rotativa a vácuo ou com gás inerte para remover o hidrogénio dissolvido, combinada com fluxagem para eliminar óxidos e inclusões não metálicas. A desgaseificação adequada reduz drasticamente o risco de porosidade do gás.

-

FiltragemOs filtros de espuma cerâmica e os filtros de profundidade removem películas de óxido e inclusões de escória que causam defeitos de arrastamento e locais de nucleação para poros. Um filtro de espuma cerâmica bem posicionado também suaviza o fluxo do metal e reduz a turbulência. Os filtros de espuma cerâmica da AdTech são projetados para retenção em nível de mícron e baixa queda de pressão, tornando-os eficazes em sistemas de gating.

6.2 Controle de abertura, elevação e temperatura

-

Posicionamento e tamanho do riser: Conceba risers para alimentar as zonas de solidificação final. Utilize hot-tops, risers internos ou chills para controlar o percurso de solidificação.

-

Calafrios: O arrefecimento local acelera a solidificação onde é desejado, para afastar pontos quentes ou encolhimento de superfícies críticas.

-

Controlo de enchimento: Reduza a turbulência utilizando uma geometria de porta adequada e velocidade de vazamento. Um fluxo laminar suave reduz as películas de óxido arrastadas.

6.3 Gestão de moldes, núcleos e revestimentos

-

Ventilação: Forneça rotas de escape adequadas para o gás gerado durante o vazamento. Uma ventilação inadequada retém os gases, que se transformam em poros.

-

Seleção do núcleo e do aglutinante: Utilize ligantes de baixa volatilidade e certifique-se de que os núcleos estão curados e livres de resíduos voláteis. Controle a humidade da areia.

-

Seleção de spray e revestimentoEvite revestimentos que produzam substâncias voláteis à temperatura de aplicação.

6.4 Monitorização do processo e feedback

-

Rastreamento de hidrogénio: Verificações regulares do hidrogénio fundido. Manter registos e acionar a desgaseificação corretiva quando os níveis excederem os objetivos.

-

Simulação térmica: Utilize software de simulação de fundição para identificar pontos críticos e melhorar iterativamente o design das entradas e dos alimentadores antes de se comprometer com as ferramentas.

-

Ensaios não destrutivosRadiografia periódica ou amostragem por TC para componentes críticos, a fim de garantir o controlo contínuo.

6.5 Soluções pós-fundição

-

Impregnação a vácuo: Para peças que devem ser estanques à pressão, mas que apresentam porosidade oculta, a impregnação a vácuo com polímeros pode vedar os pontos de fuga. Trata-se de uma correção, não de um substituto para o controlo adequado do processo.

7. Como os produtos AdTech se encaixam num programa de controlo de porosidade

A AdTech produz equipamentos e consumíveis que se integram nos quatro pilares acima. Abaixo estão sugestões práticas sobre como usar esses produtos para controlar a porosidade.

7.1 Sistemas de desgaseificação AdTech

-

Use desgaseificadores rotativos ou desgaseificação a vácuo, dependendo da capacidade e da liga. Os níveis de hidrogénio devem ficar abaixo dos limites específicos da indústria (geralmente <0,10–0,15 mL/100 g para muitas ligas de alumínio, mas verifique os requisitos da peça). A desgaseificação é a principal defesa contra a porosidade do gás. Combine a desgaseificação com perfis de agitação otimizados pela liga e pelo tempo de retenção.

7.2 AdTech fluxos e injeção de fluxo

-

As formulações granulares e de cobertura da AdTech melhoram a limpeza do metal e protegem a superfície fundida durante a retenção e o transporte. Os fundentes ajudam a eliminar inclusões e limitam a entrada de ar na superfície do metal. Use fundente durante as etapas de conchagem e transferência. O equipamento de injeção de fundente pode fornecer dosagem consistente para operações repetitivas de fundição.

7.3 Filtros de espuma cerâmica AdTech

-

Coloque filtros de espuma cerâmica no sistema de canalização a montante do molde para remover películas de óxido e inclusões e para acalmar o fluxo. Os filtros também servem como amortecedores térmicos e podem ser especificados por classificação de porosidade (ppi ou poros por polegada), dependendo da liga e da área de canalização.

7.4 Abordagem combinada

-

Para obter melhores resultados, use primeiro a filtragem, depois a desgaseificação e, por fim, a proteção com fluxo como polimento final. Na prática: despeje o metal através de um filtro de espuma cerâmica em um recipiente de transferência; desgaseifique o recipiente de transferência com vácuo rotativo ou purga inerte; aplique uma cobertura de fluxo entre o despejo e a desgaseificação para limitar a regaseificação; despeje através de um segundo filtro se a complexidade ou o risco de inclusão for alto.

8. Tabelas de referência rápida

Tabela 1. Tipos de porosidade, pistas visuais, causas prováveis

| Tipo de porosidade | Pistas visuais | Causa raiz provável | Ação corretiva típica |

|---|---|---|---|

| Porosidade do gás | Poros esféricos, com paredes lisas; paredes internas cinzentas | Elevado teor de hidrogénio dissolvido, enchimento turbulento, humidade | Desgaseificação por fusão, fluxagem, redução da turbulência |

| Porosidade de retração | Cavidades irregulares, bordas irregulares, localizadas em pontos críticos | Falha na alimentação, risers inadequados, gradientes térmicos | Redesenho do riser, resfriamento, otimização da entrada |

| Microporosidade | Poros interdendríticos finos, visíveis ao microscópio electrónico de varrimento (SEM) | Micro-encolhimento combinado e aprisionamento de gás | Arrefecimento controlado, modificação da liga, qualidade da fusão. |

| Entrained/óxido-dobrado | Túneis alongados com película de óxido | Óxidos dobráveis de fluxo turbulento | Filtragem, controle para reduzir a turbulência |

| Porosidade da superfície | Cavidades ou bolhas na superfície | Gases voláteis do bolor, reações | Pré-seque os núcleos, use revestimentos de baixa volatilidade, melhore a ventilação |

| Porosidade de reação | Buracos localizados adjacentes aos núcleos | Reações do aglutinante, núcleos contaminados | Trocar o aglutinante/revestimento, limpar os núcleos, cozer adequadamente |

Tabela 2: Indicadores típicos e método de diagnóstico

| Indicador | Melhor método de diagnóstico | Porquê |

|---|---|---|

| Caminhos de fuga | Teste de pressão, tomografia computadorizada | Confirma através da porosidade |

| Poros esféricos internos | Raio-X/TC + teste de hidrogénio | Mostra a assinatura do gás e os níveis de gás fundido |

| Poros interdendríticos finos | Metalografia, SEM | Revela escala de microcontração |

| Vazios revestidos de óxido | Seccionamento + SEM/EDS | A película de óxido sugere arrastamento |

| Cavidades superficiais localizadas | Inspeção visual + inspeção de moldes | Indica problema com o molde/aglutinante |

Tabela 3. Escada de prevenção: ações prioritárias e impacto esperado

| Prioridade | Ação | Impacto previsto |

|---|---|---|

| 1 | Implementar desgaseificação + fluxagem de rotina | Grande redução na porosidade do gás |

| 2 | Adicionar filtragem de espuma cerâmica na entrada | Menos inclusões e defeitos de arrastamento |

| 3 | Refaça as entradas e os canais de alimentação usando simulação | Porosidade de retração reduzida |

| 4 | Melhorar a ventilação e secar os núcleos | Porosidade da superfície inferior e porosidade de reação |

| 5 | Amostragem regular de NDT (raios X/tomografia computadorizada) | Detecção precoce de desvios sistémicos |

9. Lista de verificação do processo para reduzir a porosidade em fundições de alumínio

-

Meça o hidrogénio de fusão de referência e registe.

-

Instale filtros de espuma cerâmica adequados ao fluxo de fusão e à liga.

-

Degas após grandes adições de calor e antes de verter. Utilizar gás inerte rotativo ou vácuo, conforme apropriado.

-

Aplique uma cobertura de fluxo durante a retenção e transferência para limitar a regaseificação. Doseie de forma consistente.

-

Verifique a estratégia de gating e riser por simulação térmica; coloque resfriadores para alterar os pontos quentes.

-

Reduzir a turbulência do vazamento: canaletas cónicas, vazamentos submersos quando apropriado.

-

Certifique-se de que os núcleos e moldes estejam secos e curados e use ligantes de baixa volatilidade para fundições críticas.

-

Implementar amostragem NDT programada (radiografia ou TC) para ciclos de produção.

-

Se a porosidade persistir após os controlos, realize um estudo da causa raiz: metalografia, tendência do hidrogénio e visualização do fluxo.

-

Quando a estanqueidade à pressão for obrigatória e o reparo for aceitável, use a impregnação a vácuo somente após resolver os problemas a montante.

Diagnóstico e otimização da porosidade da fundição: FAQ

1. Qual é o passo mais eficaz para reduzir a porosidade?

2. Como é que distingo a porosidade gasosa da porosidade de retração?

3. Uma temperatura de vazamento mais quente eliminará a porosidade de contração?

4. Qual é o nível de hidrogénio aceitável para as peças fundidas de alumínio?

5. Os filtros de espuma cerâmica podem ser utilizados com todas as ligas de alumínio?

6. O fluxo substitui a necessidade de desgaseificação?

7. Com que frequência devo efetuar END para monitorizar a porosidade?

8. Se a TAC mostrar microporosidade, quais são as principais medidas de mitigação?

9. A impregnação por vácuo é uma solução permanente para as fugas porosas?

10. Que mudança de processo proporciona o melhor ROI para fundições com elevados níveis de rejeição?

11. Recomendações finais e um plano de ação utilizando soluções AdTech

-

Medição da linha de base: Realize testes de hidrogénio na fusão durante uma semana para determinar a média atual. Se estiver acima da meta, priorize a desgaseificação.

-

Retrofit de filtragemAdicione um filtro de espuma cerâmica antes da primeira moldagem para remover imediatamente as películas de óxido e reduzir o arrastamento. Especifique o ppi do filtro com base na área da porta e na liga.

-

Programa de desgaseificaçãoInstale ou otimize a desgaseificação rotativa/a vácuo. Combine a desgaseificação com um regime de dosagem controlada de fluxo da AdTech para reduzir a recontaminação.

-

Verificação do projeto: Use simulação térmica para corrigir o projeto do riser e do chill onde houver porosidade por encolhimento recorrente.

-

Monitorar e iterar: Utilize amostragem por TC/radiografia para peças fundidas críticas e acompanhe os indicadores de porosidade. Utilize experiências controladas para confirmar a eficácia de cada alteração.

A AdTech pode fornecer soluções completas que combinam equipamentos de filtragem, química de fluxo e desgaseificação, além de orientação sobre a aplicação, para ajudar a melhorar os processos integrados que reduzem os níveis de porosidade em ambientes operacionais reais.