A termopar tubo de proteção actua como a principal linha de defesa dos sensores de temperatura, protegendo os delicados fios dos termopares contra danos mecânicos, corrosão química e choques térmicos extremos em ambientes industriais. A sua principal função consiste em manter a exatidão das medições, prolongando simultaneamente a vida útil do sensor em condições que vão desde o processamento de alumínio fundido até à combustão petroquímica. A seleção do material correto do tubo - quer seja Nitreto de Silício (Si3N4), Alumina ou Carboneto de Silício - determina a eficiência da transferência térmica e a frequência dos ciclos de manutenção. A ADtech fabrica estes componentes para suportar temperaturas superiores a 1.800°C, assegurando que o controlo do processo permanece ininterrupto e preciso.

O papel crítico dos tubos de proteção de termopares na indústria

Os instrumentos de deteção de temperatura funcionam como o sistema nervoso do fabrico moderno. No entanto, os ambientes onde estes sensores operam contêm frequentemente elementos destrutivos. Um termopar nu inserido num forno ou num fluxo de metal fundido falharia em segundos.

O tubo de proteção serve três objectivos de engenharia distintos:

-

Isolamento químico: Evita que as junções de medição reajam com a atmosfera circundante. Por exemplo, os gases de enxofre nos fornos podem degradar rapidamente os fios de platina. O tubo cria uma barreira impermeável.

-

Blindagem mecânica: Em fluxos de gás de alta velocidade ou fluidos fundidos turbulentos, o stress físico pode partir os fios do sensor. O tubo fornece a rigidez estrutural necessária para resistir à flexão ou quebra.

-

Isolamento elétrico: Certos tubos de cerâmica oferecem uma elevada resistência dieléctrica, evitando interferências eléctricas de aquecedores ou outras máquinas que possam distorcer o sinal de temperatura.

Na ADtech, damos prioridade ao equilíbrio entre proteção e tempo de resposta. Um tubo deve ser suficientemente robusto para sobreviver, mas suficientemente condutor para permitir que o sensor registe rapidamente as alterações de temperatura.

Ciência dos materiais: Escolher a composição correta

A seleção do material errado é a causa 90% das falhas prematuras dos sensores. A escolha depende inteiramente do meio de processo, da gama de temperaturas e da carga mecânica.

1. Nitreto de silício (Si3N4)

Este material representa o padrão de ouro para aplicações de metais fundidos não ferrosos, particularmente fundição de alumínio e zinco. A ADtech utiliza nitreto de silício sinterizado sob pressão de gás para obter uma porosidade quase nula.

-

Vantagem chave: Possui propriedades excepcionais de não humedecimento contra o alumínio fundido. O metal não adere ao tubo, tornando a limpeza desnecessária e evitando a contaminação.

-

Choque térmico: Excelente. Pode ser mergulhado diretamente no metal fundido sem pré-aquecimento.

2. Carboneto de silício recristalizado (ReSiC)

Conhecido pela sua elevada condutividade térmica e resistência, o SiC é ideal para mobiliário de fornos e atmosferas com partículas abrasivas.

-

Vantagem chave: Mantém a resistência a temperaturas muito elevadas (até 1.600°C) e resiste melhor à abrasão do que a maioria das cerâmicas.

-

Limitação: Oferece um fraco isolamento elétrico, exigindo frequentemente um revestimento interno de alumina.

3. Alumina de alta pureza (Al2O3 – C799)

A alumina serve de padrão para fornos de vácuo de laboratório e de alta temperatura.

-

Vantagem chave: É quimicamente inerte e resiste a temperaturas até 1.700°C em atmosferas oxidantes.

-

Limitação: Fraca resistência ao choque térmico. As mudanças rápidas de temperatura provocam fissuras no tubo.

4. Ligas metálicas e superligas

Para temperaturas mais baixas ou aplicações de alta pressão, são utilizados tubos metálicos (como o aço inoxidável 310 ou o Inconel 600). São dúcteis e menos propensos a fracturas catastróficas em comparação com a cerâmica.

Quadro 1: Análise comparativa dos materiais dos tubos de proteção

| Grau do material | Temperatura máxima (°C) | Condutividade térmica (W/m-K) | Resistência ao choque térmico | Campo de aplicação principal |

| Nitreto de silício (Si3N4) | 1,400 | 25-30 | Excelente | Alumínio/Zinco fundido |

| Carboneto de silício (SiC) | 1,650 | 30-40 | Bom | Fornos, incineradores |

| Alumina (99,7%) | 1,700 | 5-6 | Pobres | Vidro, Fornos de vácuo |

| Inconel 600 | 1,150 | 15 | Excelente | Tratamento térmico, químico |

| Ferro fundido | 800 | 45 | Moderado | Fusão básica (baixo custo) |

Poço termométrico vs. tubo de proteção: Distinções técnicas

Os engenheiros confundem frequentemente os poços termométricos com os tubos de proteção. Embora ambos alojem sensores, a sua construção e os ambientes a que se destinam diferem significativamente.

A poço termométrico é normalmente maquinado a partir de barras sólidas. Foi concebido para suportar pressões elevadas (velocidade do fluido) em condutas e recipientes. As paredes são espessas e o objetivo é a integridade mecânica contra a pressão.

A tubo de proteção é normalmente fabricado (tubo soldado) ou fundido/sinterizado (cerâmica). A tónica aqui é colocada na resistência a altas temperaturas e à corrosão química e não na alta pressão. Os tubos de proteção são utilizados quando a pressão é atmosférica ou baixa, mas o calor é extremo.

Tabela 2: Matriz de seleção - Poço termométrico ou tubo de proteção?

| Caraterística | Poço termométrico | Tubo de proteção |

| Método de fabrico | Maquinados a partir de barras maciças (perfuradas) | Tubo fabricado, fundido ou cerâmica sinterizada |

| Pressão nominal | Elevado (até 5000+ PSI) | Baixo (Atmosférico até ~100 PSI) |

| Tempo de atraso/resposta | Mais lento (devido à espessura da parede) | Mais rápido (paredes mais finas possíveis) |

| Perigo primário | Velocidade e pressão do fluido | Calor e corrosão |

| Material padrão | 316SS, Monel, Hastelloy | Cerâmica, carboneto de silício, Inconel |

| Custo | Elevado (tempo de maquinagem) | Moderado (fabrico/moldagem) |

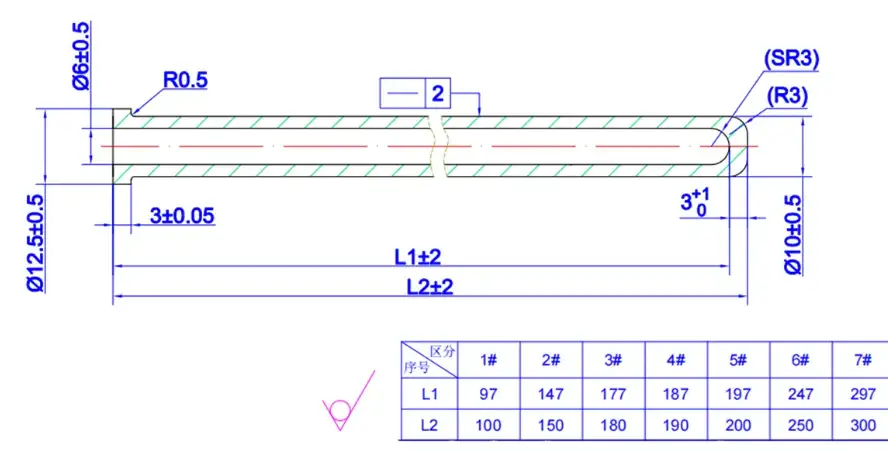

Dimensões e especificações geométricas

O dimensionamento correto assegura que o sensor atinge o ponto crítico do processo sem interferir com o funcionamento do equipamento. A ADtech fornece dimensões padrão que se adaptam à maioria das interfaces industriais globais.

Ao especificar as dimensões, há três factores importantes:

-

Diâmetro exterior (DE): Determina o tamanho do furo necessário para a instalação e a resistência estrutural.

-

Diâmetro interno (ID): Deve acomodar o elemento do termopar. A ADtech recomenda um ID pelo menos 1-2 mm maior do que o sensor para permitir a expansão.

-

Duração da imersão: O tubo deve ter uma extensão suficiente para eliminar os erros de condução de calor.

Tabela 3: Dimensões do tubo cerâmico padrão ADtech

| Série de modelos | Diâmetro exterior (mm) | Diâmetro interior (mm) | Comprimentos padrão (mm) | Espessura da parede (mm) |

| AD-SiN-Padrão | 16 | 9 | 300, 500, 800, 1000 | 3.5 |

| AD-SiN-Pesado | 22 | 12 | 500, 800, 1000, 1200 | 5.0 |

| AD-SiC-Kiln | 25 | 15 | 600 – 1500 | 5.0 |

| AD-Alu-Lab | 10 | 6 | 200 – 600 | 2.0 |

| AD-Iron-Cast | 45 | 25 | 400 – 1000 | 10.0 |

As dimensões personalizadas estão disponíveis mediante análise de engenharia.

Estudo de caso: Eficiência na Fundição de Alumínio do Vietname (2023)

Contexto do projeto:

Em abril de 2023, a ADtech estabeleceu uma parceria com uma instalação de fundição injetada de alumínio de média dimensão situada perto de Hanói, no Vietname. Esta instalação fornece componentes para o sector automóvel e funciona com seis fornos de espera 24 horas por dia, 7 dias por semana.

O desafio:

O cliente utilizava tubos de proteção tradicionais em ferro fundido para os seus termopares de tipo K. Estes tubos sofriam de erosão rápida devido à liga de alumínio fundido (ADC12).

-

Taxa de substituição: Os tubos de ferro fundido falham de 5 em 5 ou de 7 em 7 dias.

-

Contaminação: O ferro dos tubos em degradação lixiviou para a fusão do alumínio, causando problemas de controlo de qualidade nas peças fundidas finais.

-

Tempo de inatividade: A manutenção semanal exigia a paragem da linha durante 45 minutos por forno.

A solução ADtech:

Implementámos o nosso AD-SiN-28 (Nitreto de silício) tubos de proteção de termopares. Estes tubos possuem uma densidade especializada que resiste à humidificação pelo alumínio.

Resultados (validados em outubro de 2023):

-

Prolongamento do tempo de vida: Os tubos ADtech Si3N4 funcionaram continuamente durante 6 meses sem falhas, substituindo 24 tubos de ferro fundido por forno.

-

Melhoria da qualidade: A contaminação por ferro desceu para zero, reduzindo significativamente a taxa de desperdício das peças fundidas sob pressão.

-

Eficiência de custos: Apesar do custo inicial mais elevado do nitreto de silício, a eliminação das substituições semanais e a redução do tempo de inatividade resultaram num 280% ROI durante o período de 6 meses.

Melhores práticas de instalação e manutenção

Mesmo o material da mais alta qualidade pode falhar se for instalado incorretamente. As equipas de engenharia da ADtech recomendam os seguintes protocolos para maximizar a longevidade.

Instalação vertical vs. horizontal

A instalação vertical (pendurada) é sempre preferível para os tubos de cerâmica. Esta posição permite que a gravidade mantenha o tubo direito. Se for necessária uma instalação horizontal (por exemplo, através da parede de um forno), o tubo deve ser suportado se exceder um determinado comprimento (normalmente 600 mm) para evitar a flacidez ou a deformação por fluência a altas temperaturas.

Protocolos de pré-aquecimento

Enquanto materiais como o nitreto de silício suportam o choque térmico, materiais como a alumina e a zircónia não o fazem.

-

Regra de ouro: Pré-aqueça os tubos de cerâmica de alta pureza a 300°C-400°C antes da imersão total nas temperaturas máximas do processo. Isto permite que a estrutura do material se expanda uniformemente, reduzindo a tensão interna.

Controlar a atmosfera

Esteja atento à química do seu forno.

-

Atmosferas redutoras: Os termopares de platina deterioram-se rapidamente aqui. Utilize um tubo de alumina de alta pureza para selar o sensor.

-

Condições de vácuo: As cerâmicas porosas libertarão gases e arruinarão o vácuo. Apenas deve ser utilizada alumina densa e sinterizada (C799).

Manuseamento e limpeza

Os tubos de cerâmica são frágeis.

-

Nunca bater com um tubo quente contra a parede do forno para remover escórias.

-

Para tubos de nitreto de silício em alumínio, o metal deve cair naturalmente ou ser limpo suavemente com um pano de fibra refractária. Não utilizar raspadores de metal.

Resolução de problemas de falhas comuns

Compreender a razão pela qual um tubo falhou ajuda a prevenir a recorrência.

-

Fissuras longitudinais: Geralmente causada por choque térmico. O tubo foi aquecido ou arrefecido demasiado depressa. Solução: Utilizar um material com melhor resistência ao choque (como o SiC) ou abrandar a velocidade da rampa.

-

Fissuras transversais (circunferenciais): Frequentemente, stress mecânico. O tubo foi atingido, ou a vibração da maquinaria causou fadiga. Solução: Verificar o aperto da montagem e o amortecimento das vibrações.

-

Fusão/dobragem: A temperatura excedeu o ponto de amolecimento do material. Solução: Atualizar para uma cerâmica de qualidade superior ou instalar suportes verticais.

-

Corrosão/Erosão: Remoção física de material pelo meio. Solução: Mudar a química do material (por exemplo, de metal para cerâmica para ácidos corrosivos).

Aplicações avançadas: Para além da fundição

Embora o metal fundido seja um caso de utilização primário, os tubos de proteção ADtech desempenham papéis vitais noutros sectores.

Fabrico de cimento

No forno rotativo, as temperaturas variam muito e a atmosfera está repleta de pó abrasivo de clínquer. Os nossos tubos de carboneto de silício protegem os sensores do efeito de “jato de areia” do pó, enquanto medem temperaturas de até 1.400 °C.

Processamento petroquímico

As unidades de recuperação de enxofre e os gaseificadores requerem materiais que resistam à sulfidação. A ADtech fornece tubos de liga de alto cromo e tubos de safira (alumina monocristalina) para extrema inércia química nessas zonas voláteis.

Indústria do vidro

O vidro fundido é altamente corrosivo para a maioria das cerâmicas. São frequentemente necessários tubos revestidos a platina (dedal) ou tubos de cermet de molibdénio. A ADtech fornece alumina de alta pureza especificamente para o forno, onde o controlo da temperatura rege a viscosidade do vidro.

Perguntas mais frequentes (FAQs)

Tubos de proteção para termopares: Perguntas frequentes sobre fiabilidade a altas temperaturas

1. Qual é a temperatura máxima dos tubos de proteção normalizados?

- 900°C Aço inoxidável: Utilização industrial geral.

- 1150°C Inconel 600: Resistência à oxidação a alta temperatura.

- 1650°C Carboneto de silício (SiC): Excelente condutividade térmica e resistência ao calor.

- 1700°C+ Alumina de alta pureza (Al2O3): Ideal para calor extremo e inércia química.

2. Como posso saber se preciso de um tubo de proteção de cerâmica ou de metal?

Selecionar o metal (Inconel, SS) se: Necessita de durabilidade contra impactos físicos, alta pressão, ou a temperatura é inferior a 1100°C. O metal é melhor para ambientes robustos onde o sensor pode sofrer choques.

Selecionar Cerâmica (Alumina, SiC) se: Está a funcionar acima de 1100°C, ou o ambiente contém gases corrosivos, metais fundidos ou enxofre, que destroem rapidamente os tubos metálicos.

3. Posso reparar um tubo de proteção de cerâmica rachado?

4. Porque é que o meu tubo de alumina se parte quando é introduzido no forno quente?

Isto é Choque térmico. A alumina é um mau condutor de calor e expande-se de forma desigual se for aquecida demasiado depressa.

Solução: É necessário pré-aquecer o tubo ou inseri-lo muito lentamente - recomendamos uma velocidade de inserção não superior a 10 cm por minuto-para permitir que o material se expanda gradualmente.

5. O tubo de proteção afecta a precisão da leitura da temperatura?

O tubo não altera a precisão do sensor em si, mas afecta a tempo de resposta (atraso térmico). Um tubo de parede espessa actua como um isolador, atrasando a chegada do calor ao sensor. Para processos que requerem um feedback rápido, utilize a parede mais fina possível que ainda mantenha a segurança estrutural.

6. Qual é o melhor material para tubos de alumínio fundido?

7. Como devo guardar os tubos cerâmicos de reserva para evitar danos?

8. A ADtech pode fornecer tubos de proteção de comprimento personalizado?

9. O que é a “libertação de gases” nos tubos de proteção?

10. Preciso de um revestimento especial no meu tubo de proteção?

Conclusão: A precisão começa com a proteção

A fiabilidade dos seus dados térmicos é tão boa como a tubo de proteção do termopar protegendo o sensor. Quer esteja a fundir peças para automóveis no Vietname ou a monitorizar temperaturas de fornos na Europa, o custo de um tubo avariado excede em muito o preço do próprio componente - mede-se em perda de produção e qualidade comprometida.

A ADtech está na vanguarda da engenharia de materiais, fornecendo soluções de proteção que desafiam o calor extremo e a corrosão. Ao fazer a transição de opções genéricas para materiais específicos da aplicação, como o nitreto de silício ou a alumina de alta pureza, os gestores das instalações garantem a estabilidade do processo e a longevidade do equipamento.