O projeto adequado do canal de alimentação e do alimentador é fundamental para produzir peças fundidas sem porosidade por retração, com maior rendimento efetivo e taxas de refugo reduzidas. Quando os canais de alimentação, alimentadores, gating e os arrefecimentos são concebidos em conjunto de acordo com os princípios de solidificação, controlo da transferência de calor e restrições práticas da fundição, a maioria dos defeitos de encolhimento e tubagem podem ser evitados, mantendo os custos de material e maquinagem baixos.

1. Introdução e objetivo principal

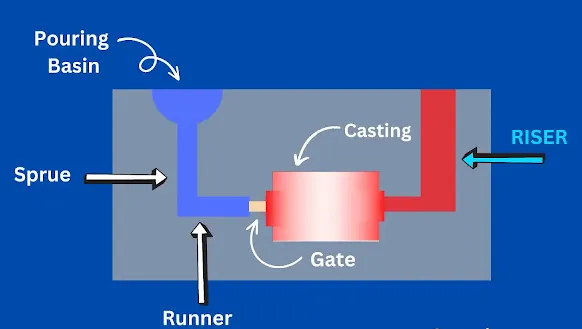

Os componentes do canal de alimentação e do alimentador formam o sistema de alimentação que fornece metal líquido para uma fundição em solidificação. Enquanto o canal de alimentação controla o fluxo de metal para a cavidade do molde, os alimentadores fornecem um reservatório de metal grande o suficiente para alimentar metal fundido em áreas de retração durante a solidificação. O canal de alimentação geralmente conecta o copo de vazamento ao canal e à cavidade, criando um caminho controlado enquanto absorve a turbulência e minimiza o arrastamento de ar.

2. Definições e o papel que cada componente desempenha

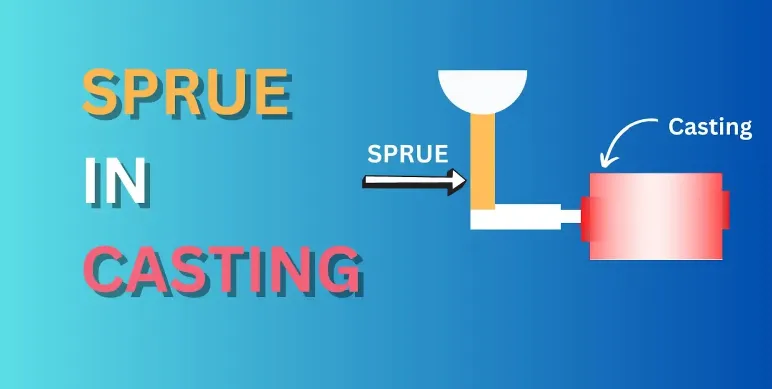

Sprue — o canal de alimentação vertical

Um canal de alimentação é uma passagem vertical que conduz o metal fundido da bacia de vazamento para o sistema de alimentação. Funções principais:

-

Forneça uma cabeça de metal estável para manter o fluxo através das comportas.

-

Reduzir a turbulência através de uma geometria cónica e transições de área cuidadosamente dimensionadas.

-

Atuar como um elemento sacrificial que pode reter escória e impurezas perto da parte superior, se projetado com coletores adequados.

Riser — o reservatório de alimentação

Um riser, também chamado de alimentador, é um reservatório localizado conectado à fundição por alimentadores ou portas. Seu objetivo principal:

-

Fornecer metal líquido para compensar a contração volumétrica durante a solidificação.

-

Congelar após a região crítica da fundição, mantendo a continuidade do líquido.

Outros elementos do sistema de alimentação

-

Bacia de despejo: local inicial de despejo para reduzir respingos.

-

Canal: canal horizontal que distribui o metal entre as cavidades.

-

Porta: constrição final na cavidade do molde.

-

Resfriamento: dissipadores de calor locais para acelerar a solidificação em regiões selecionadas.

3. Fundamentos da solidificação que determinam o desempenho da alimentação

Princípio da solidificação direcional

A alimentação eficaz depende do estabelecimento de uma frente de solidificação controlada que se desloca das secções finas para os risers. O riser deve permanecer fundido até que a zona de fundição que alimenta esteja totalmente solidificada. Isto é frequentemente descrito por uma lógica térmica simples: o metal congela primeiro onde a taxa de arrefecimento local é mais elevada; o riser deve ter uma taxa de arrefecimento mais baixa ou uma massa térmica maior.

Conceito de módulo de congelamento

Módulo de congelamento M = Volume / Área superficial. Regiões com módulo menor congelam mais rapidamente. Um riser deve ter um módulo maior do que o módulo da região de fundição que ele serve. Objetivo típico do projeto: M_riser ≥ 1,2 a 1,5 × M_seção.

Fluxo de calor e caminhos de condução

A solidificação depende da condução de calor para a parede do molde, para os núcleos, através dos pescoços dos alimentadores e através dos resfriadores. Minimizar os caminhos de calor indesejados e controlar os intencionais é uma tarefa fundamental do projeto.

Nucleação e distribuição da retração

A macroporosidade surge quando o encolhimento não pode ser alimentado. A microporosidade está relacionada com a alimentação interdendrítica e a redistribuição do soluto. A localização do riser e a abertura devem reduzir as distâncias de alimentação em macroescala e apoiar mecanismos de alimentação secundários que reduzem a microporosidade.

4. Tipos de canais de alimentação e considerações práticas

Canal de alimentação cónico reto

Mais comum na fundição em areia. O afunilamento reduz a sucção, ajuda a manter a pressão hidrostática e retém o gás na parte superior. Os ângulos de afunilamento variam de acordo com o tipo de metal e a prática de vazamento.

Sino ou ramificação

Utilizado para alimentar vários canais. Frequentemente inclui coletores de escória e separadores de metal.

Canal de vazamento inferior

Para conchas revestidas com refratário ou cascas cerâmicas; reduz os salpicos e a entrada de óxidos na rede de canalização.

Melhores práticas para o design de canais de injeção

-

Use transições graduais de área para evitar saltos repentinos de velocidade.

-

Adicione um canal de alimentação ou uma armadilha para recolha de escória.

-

Instale mangas de arrefecimento ou isolamento quando o tempo de vazamento prolongado ameaçar o congelamento prematuro.

5. Tipos de risers e estratégias de colocação

Escadas abertas

Visível externamente, simples de construir, fácil de remover. Ideal para peças fundidas de peça única ou protótipos, onde é necessária uma usinagem mínima.

Elevadores cegos

Localizado dentro do molde, preenchido durante o vazamento e cortado após a solidificação. Útil quando o acabamento da superfície da peça fundida final deve ser preservado.

Riseres submersos

Ligado abaixo da superfície do molde ou parcialmente coberto para reduzir a contaminação atmosférica e diminuir a perda de calor.

Riseres quentes e exotérmicos

Proporcione uma vida útil prolongada do material fundido através do isolamento ou da utilização de mangas exotérmicas que geram calor através de uma reação química controlada.

Diretrizes para a colocação do riser

-

Coloque o riser na secção mais pesada ou na região mais espessa mais próxima que necessita de alimentação.

-

Prefira risers verticais quando possível; risers cilíndricos proporcionam um módulo previsível.

-

Vários pequenos risers podem alimentar o encolhimento distribuído, mas a área total do riser pode reduzir o rendimento.

6. Dimensionamento do riser: regras empíricas e métodos de cálculo

Regras empíricas comuns

-

O diâmetro do tubo ascendente deve ser maior do que a secção que alimenta. Regra comum: volume do tubo ascendente ≈ 1,5 a 2,0 × volume da secção de alimentação.

-

A altura do riser deve ser suficiente para fornecer pressão hidrostática e permitir a remoção após a solidificação.

Método do módulo de Riser (recomendado)

-

Calcule o módulo da secção de fundição: M_cast = V_cast / A_cast.

-

Selecione o multiplicador desejado (normalmente 1,2–1,5).

-

Resolva para o tamanho do riser que dá M_riser = multiplicador × M_cast.

Regra de Chvorinov para o tempo de solidificação

Chvorinov: t = C × (V/A)^n, normalmente n = 2 e C depende das propriedades térmicas do material e do molde. O riser solidifica mais lentamente do que a fundição se a sua relação (V/A) ao quadrado vezes a constante resultar num tempo maior.

Exemplo prático (liga de alumínio)

-

Secção de fundição: bloco retangular 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100.000 mm^3.

Área superficial aproximada A_cast = 2(lw + lh + wh) = calcular em conformidade; utilizar a área superficial térmica aproximada, incluindo as superfícies expostas.

Calcule M_cast e, em seguida, escolha M_riser = 1,3 M_cast. Depois, calcule o diâmetro do riser para um cilindro V_riser = área × altura e resolva as dimensões necessárias.

(O exemplo numérico completo é fornecido na Tabela 2 mais adiante.)

7. Interação entre portas: projeto integrado de canal de injeção, porta, canal de distribuição e alimentador

Controlo de fluxo e gestão de turbulência

As comportas devem reduzir a velocidade na cavidade para evitar o arrastamento. Os poços de injeção e os distribuidores ajudam a separar a escória.

Lógica de alimentação sequencial

O riser deve ser conectado à zona de fundição por uma área de entrada grande o suficiente para permitir a alimentação de líquido durante todo o tempo em que a fundição solidifica, mas pequena o suficiente para incentivar a solidificação direcional.

Cavidades múltiplas e equilíbrio

Em moldes com várias cavidades, os canais e os sprues devem ser equilibrados para garantir tempos de enchimento semelhantes e evitar a solidificação prematura numa cavidade enquanto outras ainda estão a ser enchidas.

Utilização de filtros

Os filtros de espuma cerâmica e as placas de filtro nos corredores reduzem as inclusões e a turbulência a jusante, protegendo indiretamente a eficiência do riser ao reduzir as películas de óxido que dificultam a alimentação.

8. Dispositivos de controlo térmico

Calafrios

Dissipadores de calor permanentes ou temporários aumentam a taxa de arrefecimento local, afastando a frente de solidificação dos risers. Eles são eficazes para garantir que as secções finas congelem primeiro, direcionando a alimentação para os risers.

Mangas isolantes e alimentadores exotérmicos

O isolamento em torno dos tubos ascendentes ou mangas exotérmicas especiais mantém a temperatura dos tubos ascendentes e retarda o congelamento. As misturas exotérmicas produzem calor durante o vazamento e prolongam a vida útil dos tubos ascendentes.

Tops quentes

Uma cavidade isolante temporária colocada acima da fundição para concentrar o encolhimento numa área facilmente removível. Útil quando a margem de usinagem é grande e a remoção do riser é aceitável.

9. Influência da liga e da espessura da secção

Ligas de alumínio

-

A alta condutividade térmica e a baixa faixa de congelamento geralmente simplificam a alimentação, mas geometrias complexas com seções espessas exigem um dimensionamento cuidadoso do riser.

-

As ligas com intervalos de congelamento mais amplos apresentam maior suscetibilidade ao encolhimento interdendrítico.

Aço e ferro

-

A menor condutividade térmica e o ponto de fusão mais elevado aumentam o tempo de solidificação. Os risers precisam de ser maiores e podem exigir mangas isolantes.

-

O projeto da fundição deve controlar fortemente a solidificação direcional para evitar o encolhimento em seções pesadas.

Fundidos de parede fina

As paredes finas solidificam rapidamente; use pequenos elevadores locais e canais de vazamento para evitar fechamentos a frio e lidar com o congelamento rápido.

Zonas de paredes espessas

Forneça risers pesados, múltiplos caminhos de alimentação ou utilize resfriadores para promover a solidificação direcional.

10. Ferramentas de simulação e previsão

Benefícios da simulação de solidificação

-

Prever a localização das regiões que congelarão por último.

-

Estime o tempo de solidificação e a eficácia do riser.

-

Visualize a porosidade de retração, os gradientes de temperatura e os potenciais pontos quentes.

Software típico e casos de uso

-

Os pacotes de simulação de fundição integram-se ao CAD e permitem a análise de sensibilidade: altere o tamanho do riser, adicione resfriadores, ajuste a entrada e veja os resultados instantaneamente.

-

Use simulação no início do projeto para reduzir tentativas e erros dispendiosos.

11. Rendimento, economia e sustentabilidade

Compromissos

Cada riser é metal desperdiçado. Minimize o volume do riser, garantindo a qualidade. Otimize colocando risers apenas onde necessário, usando risers exotérmicos ou isolantes e empregando simulação para minimizar o sobredimensionamento.

Recuperação e reciclagem de materiais

Sempre que possível, os resíduos do riser devem ser encaminhados para fusão. Projete para facilitar a remoção do riser, a fim de reduzir os custos de mão de obra.

Impacto ambiental

A redução dos resíduos diminui o consumo de energia e as emissões de gases de efeito estufa provenientes da refundição e do reprocessamento.

12. Defeitos comuns relacionados a erros de sprue e riser, com ações corretivas

Porosidade de retração

Causa: volume inadequado do riser ou má colocação.

Solução: aumentar o módulo do riser, reposicionar o riser mais próximo do ponto quente, adicionar um pescoço alimentador com menor condutância térmica.

Lágrimas quentes e rachaduras

Causa: restrição durante a contração e alimentação incorreta, causando tensões de tração.

Solução: modificar o design do molde para permitir a contração, reduzir os gradientes de espessura da secção, adicionar resfriadores para controlar o padrão de solidificação.

Porosidade do gás e bolhas de ar

Causa: turbulência no canal de injeção ou gás preso no poço do canal de alimentação.

Solução: adicionar um canal de injeção adequado, reduzir as velocidades, melhorar a ventilação.

Falhas e encerramentos a frio

Causa: cabeça insuficiente ou congelamento prematuro no canal de alimentação ou na entrada.

Solução: aumentar a secção transversal do canal de injeção ou do canal de distribuição, ajustar a temperatura de injeção ou utilizar mangas isolantes.

13. Inspeção, testes e controlo de qualidade

Ensaios não destrutivos

A radiografia e a tomografia computadorizada revelam encolhimento interno. Testes ultrassônicos detectam porosidade dispersa. Testes com penetração de corante detectam fissuras superficiais.

Verificações destrutivas

O corte de peças fundidas críticas para inspecionar áreas de alimentação e estrutura de solidificação é comum durante a validação do processo.

Monitorização do processo

Meça a temperatura de vazamento, a taxa de vazamento e o tempo de vazamento. Mantenha registos para rastreabilidade e melhoria contínua.

14. Lista de verificação prática para sistemas de canais de alimentação e risers

-

Identifique as regiões que congelam por último usando o módulo ou simulação.

-

Escolha o tipo de riser: aberto, cego, submerso, exotérmico.

-

Módulo de elevação do tamanho ≥ 1,2 × módulo de fundição para estimativa inicial.

-

Certifique-se de que o tubo ascendente tenha um caminho de alimentação livre e pontes térmicas mínimas para evitar o congelamento prematuro.

-

Adicione resfriamento quando necessário para direcionar a frente de solidificação.

-

Forneça uma vedação adequada para limitar a turbulência e proteger os canais de alimentação.

-

Equilibre os arranjos multicavidades para equalizar os tempos de enchimento.

-

Use filtros onde a limpeza do metal é fundamental.

-

Verifique o projeto com simulação.

-

Protótipo com peças fundidas instrumentadas se a função da peça for de alto risco.

15. Tabelas de referência rápida

Tabela 1: Tipos comuns de risers e utilizações sugeridas

| Tipo de riser | Caso de utilização típico | Vantagens | Limitações |

|---|---|---|---|

| Riser cilíndrico aberto | Protótipos de ligas, pequenas séries | Simples, fácil de remover | Alta sucata, exposta à atmosfera |

| Elevador cego | Fundições de produção que requerem acabamento superficial | Menos sucata se integrado | Mais difícil de usinar, pode exigir acabamento extra |

| Riser submerso | Minimizar a inclusão de óxido | Redução da contaminação atmosférica | Montagem do molde ligeiramente mais complexa |

| Riser exotérmico | Fundições pesadas com solidificação prolongada | Volume do riser menor possível | Custo e manuseamento das mangas exotérmicas |

| Riser isolado | Controle o arrefecimento externo para manter o metal líquido | Atraso previsível no congelamento | Custo do material, pode reter gases se não for ventilado |

Tabela 2. Exemplo de dimensionamento de riser trabalhado (liga de alumínio) (números arredondados)

| Etapa | Parâmetro | Valor |

|---|---|---|

| 1 | Dimensões da secção de fundição (retangular) | 100 × 50 × 20 mm |

| 2 | Volume V_cast | 100 000 mm^3 |

| 3 | Área superficial A_cast (aprox.) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16.000 mm^2 |

| 4 | Módulo M_cast = V/A | 100.000 / 16.000 = 6,25 mm |

| 5 | Multiplicador do módulo de elasticidade alvo | 1.3 |

| 6 | M_riser necessário | 1,3 × 6,25 = 8,125 mm |

| 7 | Escolha o formato do riser: altura do cilindro = diâmetro (h = d) para facilitar a remoção | Resolva para d: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) aproximado; a iteração numérica produz d ≈ 30 mm |

| 8 | Resultado | Diâmetro do riser ~30 mm, altura ~30 mm |

Notas: Este exemplo simplifica as contribuições da área de superfície e ignora os efeitos do calor do canal/porta. Use simulação para o dimensionamento final.

Tabela 3. Multiplicadores típicos do volume do riser por liga e geometria da fundição

| Família de ligas | Secções finas | Seções moderadas | Secções espessas |

|---|---|---|---|

| Alumínio | 1,1 – 1,3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Ferro cinzento | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Aço | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Erros comuns e como evitá-los

Elevadores de grandes dimensões

Problema: desperdício desnecessário, tempos de arrefecimento mais longos, custos mais elevados.

Prevenção: utilize o método do módulo e simulação para refinar o tamanho; prefira mangas exotérmicas para reduzir o volume.

Risers localizados muito longe dos pontos quentes

Problema: não é possível alimentar regiões críticas.

Prevenção: coloque os elevadores diretamente acima ou adjacentes às zonas quentes; use gargalos alimentadores com condutância térmica controlada.

Controle inadequado levando à turbulência

Problema: películas de óxido e retenção de gás dificultam a alimentação.

Prevenção: utilize transições graduais de área, elementos filtrantes e poços de injeção.

17. Técnicas avançadas e novas práticas

Utilização de núcleos de moldes impressos em 3D e alimentadores conformados

A manufatura aditiva permite geometrias complexas de alimentadores que podem ser otimizadas para fluxo e remoção de calor, permitindo uma melhor alimentação com redução de resíduos.

Monitorização em tempo real

Sensores de temperatura colocados em tubos ascendentes e pontos quentes durante a prototipagem ajudam a validar as curvas de arrefecimento e a eficácia da alimentação.

Estratégias híbridas de alimentação

Combine resfriadores, risers isolados e mangas exotérmicas para personalizar a solidificação em peças fundidas complexas e com várias espessuras.

18. Resumos de estudos de caso

Cabeça de cilindro de alumínio para automóveis

Problema: porosidade de retração formada em saliências espessas da guia da válvula.

Solução: realocação dos risers cegos para ilhas de assentos de válvulas, adição de mangas exotérmicas e resfriamento local na flange fina para forçar a solidificação direcional. Resultado: eliminação da porosidade e redução do desperdício de usinagem em 70%.

Carcaça da bomba em ferro fundido

Problema: macro-encolhimento na junção das costelas com o corpo.

Solução: adicionaram-se vários pequenos elevadores nas junções das nervuras, equilibraram-se os canais para uniformizar os tempos de enchimento e aplicaram-se resfriadores nas áreas finas para controlar a solidificação. Resultado: a fundição final passou na inspeção radiográfica.

Conceção de Riser e Gating: FAQ sobre otimização de processos

1. Como é que decido se devo utilizar um montante aberto ou cego?

2. Podem vários pequenos risers vencer um grande riser?

3. Como é que o gating afecta a eficiência alimentar?

O sistema de comportas deve limitar a turbulência para evitar a formação de óxido, que pode bloquear as vias de alimentação. pressão hidrostática para empurrar o metal líquido para dentro do núcleo de fundição em contração.

4. Qual é um multiplicador prático para o módulo do riser?

Para garantir a solidificação do riser após a fundição, o Módulo do riser (Mr) deve ser tipicamente 1,2 a 1,5 vezes o módulo de fundição (Mc).

As ligas difíceis com amplos intervalos de congelação podem exigir um multiplicador mais elevado para evitar a contração.

5. Quando é que devo utilizar uma manga de elevação exotérmica?

6. Como é que os arrepios ajudam a alimentar formas complexas?

7. A simulação de fundição é necessária para todos os projectos?

8. Qual a área de passagem que deve ligar um tubo de elevação a uma peça fundida?

9. Que métodos de inspeção revelam defeitos relacionados com os risers?

10. Posso recuperar o metal do riser para reutilização?

Notas finais

Um sistema de alimentação sólido começa com os fundamentos: compreender o fluxo de calor, calcular os módulos para secções críticas, escolher cuidadosamente o tipo de riser e verificar o projeto com simulação ou testes instrumentados. Pequenas alterações na geometria do riser, no projeto do colo do riser, no dimensionamento da porta ou na adição de um resfriador podem converter um processo com muitos defeitos numa linha de produção confiável. Para peças críticas, combine simulação com dados medidos para refinar projetos rapidamente.