O mais eficaz material de revestimento refratário para fusão de alumínio é um fundível de baixo cimento ou ultra-baixo cimento contendo alumina 60% a 85%, fortificado com aditivos anti-umidade específicos, tais como sulfato de bário ou fluoreto de cálcio. Estas formulações resistem à penetração de alumínio fundido e evitam a formação de corindo, que é a principal causa de falha do revestimento. Embora os tijolos tradicionais de alta alumina continuem a ser úteis para as zonas superiores e telhados, a indústria mudou para refractários monolíticos para a lareira e paredes inferiores devido à sua integridade superior e linhas de junta reduzidas onde o metal líquido ataca. A AdTech recomenda que se dê prioridade a materiais com baixa porosidade e elevada resistência ao choque térmico para garantir a eficiência operacional e minimizar o tempo de inatividade.

O papel crítico dos revestimentos refractários no processamento do alumínio

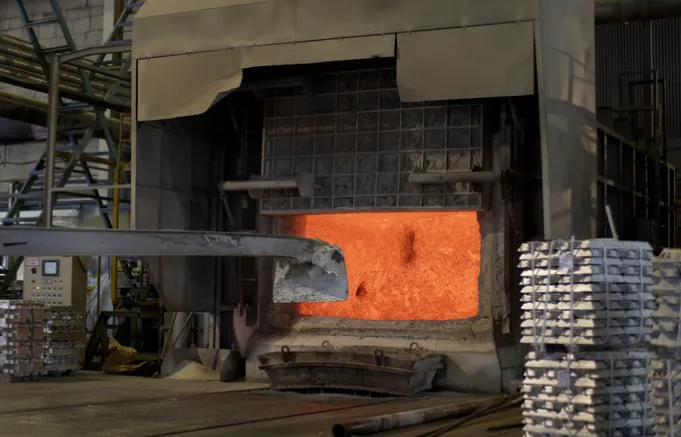

A fusão do alumínio cria um dos ambientes mais agressivos para a cerâmica industrial. O metal fundido é altamente reativo. Reduz muitos óxidos encontrados em refractários padrão. Este ataque químico leva à degradação estrutural e à contaminação da liga.

A seleção do revestimento adequado não tem apenas a ver com a contenção do calor. Tem a ver com a química. O revestimento deve atuar como uma barreira neutra. Não pode interagir com a fusão. Se o material permitir a humidificação, o alumínio penetrará nos poros. Esta penetração desencadeia uma reação que converte o revestimento em corindo (óxido de alumínio). Esta transformação expande o volume do material. O resultado é a fissuração, a fragmentação e a eventual falha do forno.

A AdTech sublinha que a longevidade de um forno depende da adequação das propriedades do material à zona específica do forno. A soleira do forno está exposta ao contacto com o metal líquido. O teto está exposto à radiação térmica. A área da rampa enfrenta o impacto mecânico do carregamento.

Principais propriedades dos refractários de alto desempenho

Para selecionar o material correto, os gestores de instalações devem avaliar caraterísticas físicas e químicas específicas.

Inércia química e anti-umidade

A propriedade mais importante é a resistência à humidade. O alumínio tem uma baixa viscosidade e uma elevada fluidez. Infiltra-se facilmente em estruturas porosas. Os refractários devem conter agentes não molhantes. Estes aditivos alteram a tensão superficial na interface entre o refratário e o metal líquido. Os aditivos mais comuns incluem:

-

Sulfato de bário (BaSO4)

-

Fluoreto de cálcio (CaF2)

-

Nitreto de boro (Utilizado em lavagens especializadas)

Estes componentes criam uma barreira microscópica. Eles impedem a redução química da sílica pelo alumínio.

Resistência ao choque térmico

Os fornos são submetidos a ciclos. Aquecem e arrefecem durante a limpeza ou as mudanças de liga. O revestimento expande-se e contrai-se. Se o material for demasiado rígido, irá fissurar. Os materiais com dimensionamento optimizado de agregados e matrizes de ligação absorvem esta tensão.

Resistência mecânica

O processo de carga envolve a queda de lingotes pesados ou sucata no forno. A rampa e a soleira devem resistir a este impacto físico. Os materiais com elevada resistência ao esmagamento a frio (CCS) e elevado módulo de rutura (MOR) são essenciais neste caso.

Tipos de materiais de revestimento refratário

O mercado oferece várias categorias de refractários. É necessário compreender a distinção entre materiais moldados e monolíticos para efetuar uma compra informada.

Castables monolíticos (o padrão moderno)

Os materiais fundidos tornaram-se a escolha preferida para a barriga e o chão dos fornos de fusão. Eles eliminam as juntas. As juntas são os pontos fracos onde o alumínio normalmente começa o seu ataque.

Concretos de baixo teor de cimento (LCC):

Estes contêm menos cal (CaO) do que os castables tradicionais. Um menor teor de cal significa uma melhor resistência a altas temperaturas. Têm menor porosidade. Esta densidade dificulta a penetração do alumínio.

Concretos de cimento ultra-baixo (ULCC):

Estes oferecem uma densidade ainda maior. São extremamente resistentes à abrasão. A AdTech sugere-os frequentemente para as zonas de rampa onde a sucata é carregada.

Materiais de revestimento isolantes:

Estes não são utilizados para o contacto direto com o metal. São colocados por detrás do revestimento denso de trabalho. Retêm o calor no interior do forno. Isto melhora a eficiência energética.

Tijolos de alta alumina

Continuam a ser utilizados tijolos de alta alumina ligados a fosfatos. São comuns nas paredes superiores e no teto. Têm uma boa relação custo-eficácia. No entanto, as juntas de argamassa entre os tijolos continuam a ser uma vulnerabilidade. O alumínio fundido ataca primeiro a argamassa. Quando a argamassa fica comprometida, os tijolos soltam-se e flutuam.

Refractários de plástico

Trata-se de materiais moldáveis utilizados para reparações. São excelentes para remendar fissuras ou áreas desgastadas como as ombreiras e as soleiras. Adere bem aos refractários cozidos existentes.

Quadro 1: Comparação dos tipos de materiais refractários

| Tipo de material | Aplicação primária | Resistência à penetração de Al | Resistência mecânica | Velocidade de instalação |

| Castable de baixo teor de cimento | Lareira, paredes inferiores | Elevada (com aditivos) | Muito elevado | Moderado (requer cura) |

| Tijolo ligado a fosfato | Paredes superiores, telhado | Moderado | Elevado | Lento (requer alvenaria especializada) |

| Placa isolante/tijolo | Revestimento de reserva | Nenhum (não pode tocar em metal) | Baixa | Rápido |

| Refractários de plástico | Reparações, Bicas | Moderado | Moderado | Rápido |

| Bloco fundido | Zonas de elevado desgaste | Extremo | Extremo | Lento (trabalho pesado) |

A mecânica do crescimento do corindo

Compreender o crescimento do corindo é vital para a prevenção. É um cancro para os fornos de alumínio.

A reação começa quando o alumínio fundido penetra nos poros refractários. Reage com a sílica livre (SiO2) ou outros óxidos instáveis. A equação química segue geralmente este processo de redução:

4Al + 3SiO2 → 2Al2O3 + 3Si

O produto, , é o corindo. É extremamente duro. O problema não é a dureza. A questão é a expansão do volume. O corindo ocupa mais espaço do que os componentes originais. Isto cria uma enorme pressão interna. Isso faz com que o revestimento se agite e se curve.

Tácticas de prevenção:

-

Reduzir a sílica: Utilizar fórmulas de alta alumina com baixo teor de sílica livre.

-

Adicionar barreiras: Incorporar os agentes anti-humidade mencionados anteriormente.

-

Controlo da temperatura: Um sobreaquecimento excessivo acelera a reação.

Zoneamento do forno: Seleção de material por área

Um único material raramente funciona para todo o forno. Uma abordagem por zonas optimiza o custo e o desempenho.

A Lareira (Piso)

Esta é a zona mais crítica. Ela mantém o reservatório de líquido 24 horas por dia, 7 dias por semana.

-

Requisito: Resistência máxima à penetração.

-

Recomendação: 80-85% Alumina fundida com baixo teor de cimento e sulfato de bário.

A Banda do Ventre (Slag Line)

Esta área regista a flutuação do nível de metal. Enfrenta o ataque químico dos fluxos e das ferramentas de limpeza mecânica.

-

Requisito: resistência à abrasão e estabilidade química.

-

Recomendação: Fundidos à base de mulita ou blocos de carboneto de silício (SiC). O carboneto de silício é excelente neste caso porque o alumínio não o molha facilmente.

Paredes superiores e teto

Estas áreas recebem calor radiante mas não têm contacto com metal líquido.

-

Requisito: Isolamento térmico e estabilidade estrutural.

-

Recomendação: 60-70% Tijolos de alumina ou misturas de gunite. A gunite é pulverizada, o que torna a instalação mais rápida para grandes áreas de telhado.

O revestimento de reserva

Por detrás da face de trabalho, o isolamento é fundamental.

-

Requisito: Baixa condutividade térmica.

-

Recomendação: Placas de fibra cerâmica ou tijolos isolantes leves. Esta camada impede que o calor danifique o revestimento de aço do forno.

Instalação: O fator determinante do sucesso

Mesmo o melhor material pode falhar se for mal instalado. A AdTech observa que 50% das falhas de revestimento se devem a erros de instalação e não a defeitos de material.

Controlo da água

Para os materiais fundidos, a adição de água deve ser exacta. Demasiada água deixa espaços vazios (poros) quando se evapora. Estes espaços vazios tornam-se vias de passagem para o alumínio. Demasiada pouca água impede a ligação correta.

Vibração

A vibração elimina as bolhas de ar retidas. Assegura que o material é compactado densamente. No entanto, o excesso de vibração provoca segregação. Os agregados pesados afundam-se e a água sobe. Isto cria uma camada superficial fraca.

Cozedura e cura (Sinterização)

O calendário de secagem não é negociável. A água deve ser retirada lentamente. Se a temperatura subir demasiado depressa, a água retida transforma-se em vapor. A pressão acumula-se e faz explodir o revestimento. Este fenómeno é conhecido como fragmentação explosiva. É obrigatória uma curva de aquecimento controlada durante vários dias.

Tabela 2: Composição química recomendada para refractários de lareira

| Componente | Gama % recomendada | Função |

| Alumina (AI2O3) | 75% – 85% | Refractariedade primária e força. |

| Sílica (SiO2) | < 10% | Mantido baixo para evitar a redução por alumínio. |

| Cimento (CaO) | 1,51 TP3T – 2,51 TP3T | Agente de ligação. Mantido baixo para resistência a altas temperaturas. |

| Agente anti-humidade | 2% – 5% | Evita a penetração de metais. |

Óxido de ferro (Fe2O3) |

< 1.5% | Impurezas. Deve ser minimizada para evitar a contaminação da liga. |

Estudo de caso: Prolongamento da vida útil da campanha do forno no Sudeste Asiático

Perfil do cliente: Uma fábrica de fundição injectada de alumínio de média dimensão.

Localização: Penang, Malásia.

Tempo: Projeto iniciado em março de 2023, revisto em março de 2024.

Problema:

O cliente estava a utilizar um revestimento de tijolo de alumina 60% padrão para o seu forno reverberatório de 20 toneladas. O cliente deparou-se com um grave crescimento de corindo após apenas 6 meses. O crescimento reduziu a capacidade do forno em 15%. Isto obrigou-os a encerrar para limpeza mecânica de 4 em 4 semanas. O tempo de inatividade estava a custar-lhes um volume de produção significativo.

A solução:

A equipa de engenharia propôs uma atualização monolítica.

-

Demolição: O revestimento de tijolo foi completamente removido.

-

Material Switch: A AdTech recomendou a um fornecedor local que fornecesse um castable de alumina de baixo teor de cimento 80% fortificado com sulfato de bário.

-

Zoneamento: A rampa de impacto foi reforçada com um molde genérico de alumina fundida para uma maior resistência ao impacto.

-

Isolamento: Uma camada dupla de placa de fibra cerâmica e de isolamento microporoso foi instalada contra o invólucro.

O resultado (um ano depois):

Em março de 2024, o forno tinha funcionado durante 12 meses ininterruptos.

-

Crescimento do corindo: Negligenciável.

-

Limpeza: O ciclo de limpeza passou de 4 semanas para 12 semanas.

-

Temp. da casca Baixou de 110°C para 75°C, o que indica um melhor isolamento.

-

ROI: O custo do material era 20% superior ao dos tijolos, mas a redução do tempo de inatividade pagou a atualização em 3 meses.

Estratégias de manutenção para prolongar a vida útil do revestimento

A manutenção de rotina não é uma opção, é um requisito.

Limpeza diária

O fluxo cria escória. A escória adere às paredes. Se esta escória não for removida diariamente, ela endurece. A escória penetra no refratário. Quando os operadores tentam retirá-la mais tarde, puxam pedaços da parede refractária com ela.

Gestão do fluxo

Os fluxos são necessários para a limpeza do alumínio, mas são corrosivos. Os sais de sódio e potássio dos fluxos atacam a matriz refractária. Os operadores devem aplicar o fluxo com precisão na superfície do metal, evitando sempre que possível o contacto direto com as paredes.

Exames de termografia

Utilizar câmaras de infravermelhos para analisar o revestimento do forno. Os pontos quentes no invólucro de aço indicam que o revestimento refratário no interior se diluiu ou fissurou. Este aviso prévio permite reparações planeadas em vez de paragens de emergência.

A perspetiva da AdTech sobre a qualidade total da fusão

Embora a AdTech seja conhecida pelos filtros de espuma cerâmica e unidades de desgaseificação, compreendemos que a qualidade da fusão começa com o revestimento do forno. Um revestimento em degradação introduz inclusões sólidas na massa fundida. Os pedaços de tijolo refratário ou de material fundido que se partem tornam-se inclusões duras na fundição final. Estas inclusões arruínam as ferramentas e causam a rejeição de peças.

Por isso, investir em material de revestimento refratário de alta qualidade é um investimento direto na limpeza do metal. Complementa os sistemas de filtragem. Se o forno libertar partículas, os filtros entopem mais rapidamente. Um revestimento estável significa que o metal mais limpo chega ao sistema de lavagem.

Resolução de problemas comuns de refractários

Quando as coisas correm mal, um diagnóstico rápido permite poupar dinheiro.

Tabela 3: Análise de falhas de refractários

| Sintoma | Causa provável | Ação corretiva |

| Estilhaçamento (descamação) | Choque térmico ou explosão de vapor durante o aquecimento. | Abrandar as curvas de aquecimento. Utilizar materiais com melhor resistência ao choque térmico. |

| Crescimento do corindo | Penetração de metais devido à falta de agentes anti-umidade. | Mudar para materiais de revestimento não húmidos. Limpar as paredes com mais frequência. |

| Vermelhidão da casca (pontos quentes) | Falha no isolamento ou colapso do revestimento. | Varrimento por infravermelhos para localizar. Injetar isolamento bombeável ou reparação de remendos. |

| Erosão da linha de escória | Ataque químico de fluxos agressivos. | Utilizar carboneto de silício (SiC) ou mulite fundida na banda de barriga. |

| Fendas nos cantos | Tensões mecânicas ou juntas de dilatação deficientes. | Assegurar uma margem de expansão adequada (espaçadores de cartão) durante a instalação. |

Análise de custos: Materiais baratos vs. materiais de qualidade

Os departamentos de compras procuram frequentemente o preço mais baixo por tonelada. Esta é uma falsa economia no mundo dos refractários.

Cenário A: Material barato

-

Custo: $800/tonelada.

-

Duração: 12 meses.

-

Reparações: 4 vezes/ano.

-

Custo de inatividade: elevado.

Cenário B: Fundível Premium não húmido

-

Custo: $1.400/tonelada.

-

Vida útil: 36 meses.

-

Reparações: 1 vez/ano.

-

Custo de inatividade: Baixo.

Ao longo de um período de três anos, o Cenário B custa significativamente menos. O custo do material é uma fração do custo da instalação e do tempo de produção perdido. A AdTech aconselha os clientes a considerarem o “Custo Total de Propriedade” em vez do preço de tabela dos sacos.

Tendências Futuras em Refractários de Alumínio

A indústria está a avançar para refratários “nanoengenheirados”. Esses materiais utilizam nanotecnologia para reduzir ainda mais o tamanho dos poros. Isso torna a penetração física por átomos de alumínio quase impossível. Além disso, as formas pré-moldadas estão a ganhar popularidade. Em vez de moldar o piso no local, os blocos são moldados e queimados num ambiente controlado de fábrica e, em seguida, montados no local. Isso garante que as propriedades do material sejam perfeitas, eliminando a variável de erros de mistura no local.

Perguntas mais frequentes (FAQs)

1. Qual é o melhor material refratário para fornos de fusão de alumínio?

O melhor material é geralmente um fundível de baixo teor de cimento com um teor de alumina de 60-85%, tratado com aditivos anti-humidade como o sulfato de bário ou o fluoreto de cálcio para evitar a penetração do metal.

2. Porque é que o alumínio fundido danifica os revestimentos refractários?

O alumínio fundido é quimicamente ativo. Reduz a sílica no revestimento para formar silício e óxido de alumínio (corindo). Esta reação provoca a expansão do volume, levando a fissuras e falhas estruturais.

3. O que é o crescimento do corindo nos fornos de alumínio?

O crescimento do corindo é uma formação semelhante a um cogumelo de óxido de alumínio nas paredes do forno. É causada pela reação entre o alumínio fundido e o refratário. Reduz a capacidade do forno e é muito difícil de remover.

4. Quanto tempo deve durar um revestimento de forno?

Um revestimento bem instalado e mantido num forno reverberatório de alumínio deve durar entre 3 a 5 anos. No entanto, as zonas de desgaste elevado, como a rampa, podem necessitar de reparações a cada 12 a 18 meses.

5. Posso utilizar tijolos refractários para a fusão de alumínio?

Os tijolos refractários não são geralmente recomendados para contacto direto com alumínio fundido porque têm um elevado teor de sílica. São propensos a ataques químicos graves e ao crescimento de corindo.

6. Qual é o objetivo de cozer um novo revestimento?

A cozedura remove a água física e quimicamente ligada ao material fundido. Se isto for feito demasiado depressa, a água transforma-se em vapor e provoca a explosão do revestimento. O material é sinterizado até atingir a sua força total.

7. Como é que evito que as impurezas se colem às paredes?

A utilização de um refratário com aditivos anti-humidade ajuda. Além disso, a limpeza mecânica regular (todos os turnos) evita que a escória adira permanentemente às paredes.

8. Qual é a diferença entre refractários moldáveis e refractários plásticos?

Os materiais moldáveis são como o betão; são misturados com água e vertidos em moldes. Os refractários plásticos são como a argila rígida; são colocados no lugar com martelos de ar comprimido e são óptimos para remendos e reparações sem formas.

9. Como é que o fluxo afecta o revestimento refratário?

Os fluxos contêm sais que reduzem o ponto de fusão da escória, mas também atacam quimicamente a ligação refractária. O excesso de fluxo ou a aplicação de fluxo diretamente na parede acelera a erosão.

10. Por que razão é importante o isolamento por detrás do refratário?

O isolamento mantém o calor no interior do forno, reduzindo os custos de combustível. Também mantém o revestimento exterior de aço fresco, evitando que se deforme ou falhe devido ao stress térmico.

Resumo

A seleção do material de revestimento refratário correto para a fusão de alumínio é uma decisão que determina a rentabilidade da operação de fundição. Ao mudar de tijolos padrão para concretos avançados de baixo teor de cimento com tecnologia anti-humidade, os processadores impedem efetivamente o crescimento do corindo. Esta escolha prolonga a vida útil da campanha do forno, garante um metal mais limpo através da redução de inclusões e diminui o consumo de energia. A AdTech defende uma abordagem científica: analisar a zona, selecionar a química específica e executar uma instalação sem falhas. Esta fórmula garante a excelência operacional no exigente mundo do processamento de alumínio.