Os sistemas de filtros tubulares ou de cartucho proporcionam uma área de superfície de filtragem muito elevada por unidade de volume, permitindo uma captura eficiente de inclusões à escala de mícrones e estabilizando o fluxo para os moldes; quando especificados com o meio correto, a prática de pré-aquecimento e o design do invólucro, os sistemas de cartucho removem partículas até cerca de 5 μm ou menos, prolongam a vida útil em relação a alguns filtros de superfície e proporcionam uma solução compacta e modular para fundições que necessitam de uma limpeza fiável e repetível da massa fundida.

Descrição geral do produto e utilização prevista

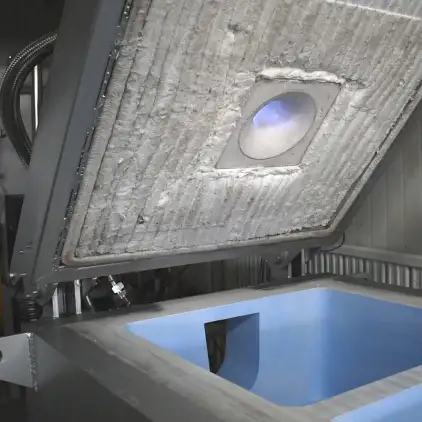

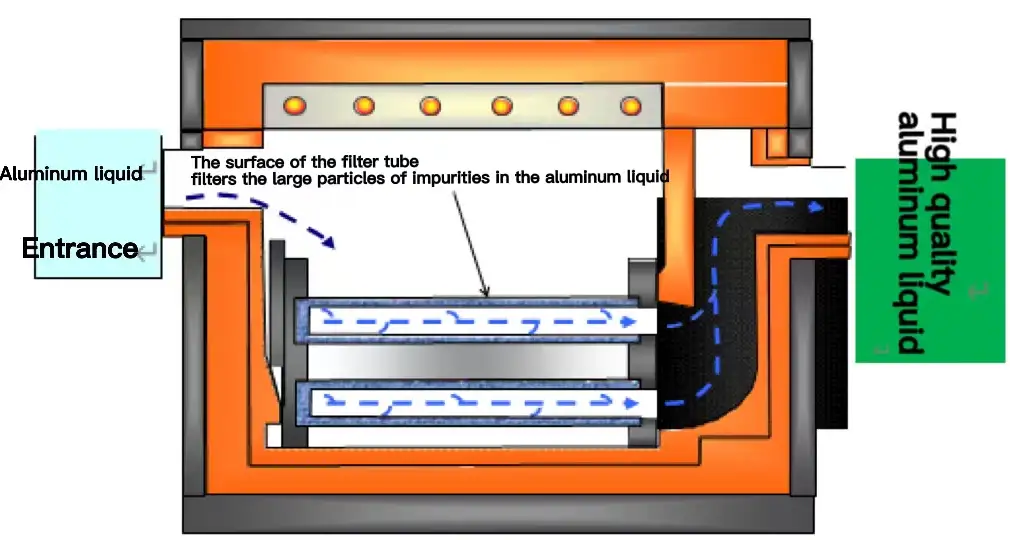

O equipamento de filtragem tubular ou de cartucho é uma solução de filtragem de caixa que utiliza elementos filtrantes cilíndricos instalados dentro de uma caixa alimentada por pressão ou gravidade. O alumínio fundido passa através da parede do cartucho do filtro e do meio poroso interno, de modo que as partículas são capturadas tanto na superfície quanto na profundidade do elemento. Estes sistemas são adequados para transferências do forno para a panela, da panela para o vazamento, ou aplicações em linha em gravidade, baixa pressão ou algumas linhas semi-contínuas. Os alojamentos de cartucho são adequados para fundições que precisam de modularidade, substituição rápida de elementos e alta área de filtragem específica.

Como funciona a filtragem tubular / de cartucho

Mecanismo duplo: captura de superfície e profundidade

Os meios de cartucho retêm normalmente as partículas maiores na superfície exterior e as partículas mais finas na matriz porosa interna. O fluxo metálico move-se radialmente através da parede do tubo, pelo que o percurso efetivo de filtração é relativamente longo, o que aumenta a probabilidade de captura de pequenas inclusões.

Condicionamento do caudal e perda de carga

Uma vez que muitos cartuchos utilizam uma porosidade graduada das camadas exteriores para as interiores, o elemento condiciona o fluxo de entrada turbulento para um perfil mais estável na saída. Os projectistas equilibram a porosidade e a área de superfície para limitar a perda de carga para uma determinada altura de vazamento e caudal.

As principais variáveis de desempenho incluem o diâmetro exterior do elemento, a espessura da parede, o PPI do meio ou a classificação de poros equivalente e a área total de filtragem ativa por caixa. A conceção prática utiliza vários cartuchos paralelos para gerir a perda de carga e a vida útil.

Porquê escolher sistemas tubulares / de cartucho

Vantagens

-

Área de superfície de filtragem muito elevada num espaço compacto, permitindo meios mais finos sem perda excessiva de carga.

-

Substituição modular, permitindo trocas rápidas de cartuchos e menor tempo de inatividade em muitas linhas.

-

Adequado para linhas automatizadas ou semi-automatizadas, onde a troca de cassetes e a mudança podem ser projectadas.

-

Capacidade de combinar vários tipos de suportes de impressão num único cartucho para captura faseada, melhorando a limpeza geral.

Limitações e considerações

-

Os invólucros dos cartuchos devem ser bem vedados para evitar o desvio; uma má vedação anula os benefícios da filtragem.

-

Alguns suportes de cartuchos têm uma tolerância limitada ao choque térmico; é obrigatória a prática do pré-aquecimento.

-

Para derrames de volumes extremamente elevados, a perda de carga pode tornar-se limitativa, a menos que a área do cartucho seja dimensionada em conformidade.

Suportes de cartuchos típicos e respectivas propriedades

Os elementos de cartucho podem ser fabricados a partir de espuma de cerâmica, produtos granulares ligados, feltro sinterizado ou carboneto de silício ligado. Os factores de seleção incluem a compatibilidade química, a resistência ao choque térmico, a resistência mecânica e a distribuição dos poros.

Tabela 1: Opções comuns de suportes de impressão de cartuchos

| Tipo de suporte | Composição típica | Pontos fortes | Utilização típica |

|---|---|---|---|

| Espuma cerâmica (alumina) | Espuma de células abertas de Al₂O₃ | Alta porosidade, captura em camadas profundas | Fundição de alumínio em geral |

| Carboneto de silício ligado | Grânulos de SiC ligados na matriz | Resistente à abrasão, mais resistente | Ciclos pesados, fusões abrasivas |

| Velo / feltro de cerâmica sinterizada | Fibras cerâmicas ligadas | Camada de polimento fino | Ligas de precisão e peças cosméticas |

| Alumina granulada ligada | Grãos de alumina com aglutinante | Distribuição controlada dos poros | Cartuchos tubulares com profundidade escalonada |

As referências indicam que os sistemas de cartucho permitem meios filtrantes mais finos para um determinado caudal devido à sua elevada superfície de contacto.

Configurações típicas e orientação de dimensionamento

Os invólucros dos cartuchos são fornecidos em disposições de tubo simples, multi-tubo e duplex. O dimensionamento requer a correspondência entre a área de filtragem cumulativa e a massa de vazamento, a perda de carga permitida e a altura do vazamento.

Quadro 2: Pontos de partida para o dimensionamento

| Classe de aplicação | Massa de derrame por derrame (kg) | Número típico de cartuchos | Notas |

|---|---|---|---|

| Pequenos lotes / I&D | < 200 | 1-3 cartuchos pequenos | Utilizar um elemento de polimento de PPI mais elevado |

| Produção média | 200-1000 | 4-12 cartuchos | Os bancos modulares permitem uma substituição faseada |

| Elevado rendimento | >1000 ou contínuo | Bancos paralelos ou matrizes de cartuchos de grandes dimensões | Para limitar a perda de carga, considerar sistemas de permuta duplex |

O dimensionamento deve começar com um ensaio e RPT ou contagens de inclusão para refinar a contagem de elementos e a porosidade. A orientação da indústria salienta a realização de testes com as suas ligas e geometria de gating.

Instalação, pré-aquecimento e colocação em funcionamento

Pré-aquecimento e condicionamento térmico

Os elementos e invólucros dos cartuchos devem ser pré-aquecidos para remover a humidade e evitar o choque térmico. A prática típica de pré-aquecimento inclui o aquecimento controlado do elemento e do invólucro a temperaturas próximas da fusão antes do primeiro contacto com o metal fundido. A falta de pré-aquecimento pode causar fissuras e explosões de vapor.

Vedação e assentamento

Uma junta robusta ou um vedante refratário à volta de cada face do cartucho é essencial para evitar o desvio de metal. Utilize juntas de alta temperatura que comprimam uniformemente e permitam a expansão térmica. Certifique-se de que as tampas das extremidades dos cartuchos e as interfaces do alojamento estão livres de detritos antes da instalação.

Ensaios de colocação em funcionamento

-

Teste de pressão reduzida (RPT) de base e contagens de inclusão antes da instalação.

-

Vazamentos experimentais com instrumentação que regista a taxa de vazamento e a pressão diferencial através da caixa.

-

Confirmar a inexistência de desvios através de controlos visuais e de amostragem metalográfica das peças vazadas.

Métricas de desempenho e verificação

Principais KPIs a monitorizar:

-

Contagem de inclusões e distribuição de tamanhos a partir de secções metalográficas.

-

Melhorias no teste de pressão reduzida, registadas antes e depois da filtração.

-

Pressão diferencial na caixa, registada por vazamento, para estabelecer limiares de substituição.

-

Rendimento da maquinagem de primeira passagem e taxas de refugo.

Para apoiar as decisões de compra, peça aos fornecedores as curvas de queda de pressão, os meios recomendados e os dados de ensaios em oficina para a sua liga.

Manutenção, vida útil dos elementos e peças sobressalentes

Tabela 3: Calendário de manutenção recomendado

| Intervalo | Tarefa |

|---|---|

| Antes de cada turno | Inspeção visual dos selos, confirmar as definições de pré-aquecimento |

| Após cada turno | Remover a acumulação de escórias nas zonas de escumação, confirmar a instrumentação |

| Semanal | Inspecionar o estado do cartucho, verificar se existem fissuras ou danos |

| Por elemento de vida | Substituir o elemento quando a perda de carga ou o caudal desce abaixo do limiar, manter os cartuchos sobresselentes à mão |

A vida útil dos elementos depende da carga de inclusão e do PPI. Manter pelo menos um banco de reserva completo por linha crítica para evitar interrupções na produção.

Considerações de segurança, ambientais e regulamentares

-

Pré-aqueça num ambiente controlado para eliminar a humidade. Utilizar fornos ou caixas encamisadas de acordo com as instruções do fornecedor.

-

Capturar e gerir os cartuchos usados e as impurezas retidas como resíduos industriais; muitos contêm metal recuperável, pelo que estão disponíveis fluxos de reciclagem quando processados de forma segura.

-

Providenciar ventilação local e controlo de fumos perto da estação de filtragem, uma vez que a escumação e o fluxo geram fumos.

-

Utilize monitores de oxigénio ou de gás quando estiverem presentes sistemas de gás inerte e certifique-se de que todo o armazenamento de gás cumpre os códigos de segurança.

Resolução de problemas comuns e acções corretivas

Tabela 4: Matriz de resolução de problemas

| Sintoma | Causa provável | Ação corretiva |

|---|---|---|

| Aumento rápido da pressão diferencial | Carregamento do filtro ou cartuchos entupidos | Substituir os cartuchos da fase superior, verificar a escumação a montante |

| Não há melhorias nas contagens de inclusão | Derivação ou má vedação | Inspecionar os vedantes e o assento, verificar a orientação do elemento |

| Fissuras no cartucho | Pré-aquecimento inadequado ou choque térmico | Aumentar o tempo e a velocidade de pré-aquecimento, verificar as práticas de manuseamento |

| Pulsação do fluxo ou vazamento irregular | Distribuição inconsistente do caudal nos cartuchos | Verificar a conceção do coletor e o dimensionamento dos bicos |

| Erosão excessiva no escoadouro | Velocidades locais elevadas ou inclusões abrasivas | Adicionar um bocal resistente à erosão ou redesenhar o percurso do fluxo |

Documente todas as acções corretivas e correlacione-as com práticas a montante, como a desgaseificação e a desnatação, para encontrar as causas profundas.

Integração com o trem de tratamento da massa fundida

Uma estratégia eficaz de limpeza da massa fundida sequencia os processos de modo a que cada passo prolongue a vida e a eficácia do seguinte. Trem típico:

-

Desgaseificação (rotativa ou vácuo) para remover o hidrogénio dissolvido.

-

Desnatação e fluxagem para remover impurezas e óxidos da superfície.

-

Filtragem por cartucho / tubular para captação faseada em profundidade e à superfície.

-

Filtro de polimento final ou filtro de placas imediatamente antes do vazamento, se necessário.

Passos bem coordenados garantem que os cartuchos capturam partículas em vez de impurezas pesadas da superfície, que de outra forma entupiriam os elementos prematuramente.

Justificação económica e retorno do investimento

Os sistemas de filtragem reduzem o desperdício, diminuem o retrabalho e aumentam as taxas de aceitação na primeira passagem. Os sistemas de cartucho são frequentemente rentáveis na produção de peças de valor médio a elevado devido à substituição modular e à captura fina.

Quadro 5: Resumo ilustrativo do ROI

| Métrica | Exemplo de entrada |

|---|---|

| Produção anual | 2.500 toneladas |

| Taxa de refugo da pré-filtração | 1.8% |

| Taxa de refugo pós-filtração | 0.8% |

| Metal poupado anualmente | 25 toneladas |

| Valor metálico por tonelada | $1.800 (consoante o mercado) |

| Valor anual de metal poupado | $45,000 |

| Consumíveis e manutenção anuais | $9,000 |

| Prestação anual líquida | $36,000 |

| Retorno típico | 6 a 24 meses, dependendo da redução da sucata e dos custos locais |

Utilize taxas de sucata e preços de metal específicos do local para criar um modelo de retorno exato para a sua fundição.

Exemplos de especificações de produtos

Tabela 6: Especificações representativas da caixa do filtro de cartucho e do elemento

| Item | Valor típico / opção |

|---|---|

| Material da caixa | Corpo em aço, interior com revestimento refratário ou revestimento com alto teor de silício para contacto com a massa fundida |

| Comprimento do elemento de cartucho | 200 mm a 600 mm típico, comprimentos personalizados disponíveis |

| Diâmetro exterior do cartucho | 50 mm a 150 mm típico |

| Tipos de media | Espuma cerâmica (alumina), SiC ligado, feltro sinterizado |

| Aquecimento | Aquecedores externos para a caixa, pré-aquecimento por indução opcional para os elementos |

| Instrumentação | Transdutor de pressão diferencial, termopar, registo HMI |

| Mudança de residência | Placa de fixação manual, cassete hidráulica ou interrutor duplex automatizado |

| Rendimento | Balanças desde panelas de I&D até linhas de várias toneladas com bancos paralelos |

Peça aos fornecedores a área de superfície do elemento por peça e as curvas de queda de pressão para os caudais pretendidos.

Notas de caso

Caso A: Fornecedor de moldes de precisão

Um fornecedor de caixas de cosméticos adaptou a filtragem de cartucho a montante da matriz e combinou-a com uma melhor prática de pré-aquecimento. Os resultados incluíram uma redução de 35% no retrabalho de manchas na superfície e uma melhoria mensurável nas pontuações RPT em oito semanas.

Caso B: Fundição automóvel média

Uma fundição automóvel utilizou bancos de cartuchos duplex para permitir uma produção contínua durante as trocas de elementos. A preparação dos cartuchos reduziu o tempo de inatividade em 70% em comparação com os filtros de placa de fase única e proporcionou um retorno do investimento em menos de 18 meses devido à redução do desperdício e do tempo de maquinação.