Os filtros de tubo de haste são um método prático e económico para capturar inclusões durante a fundição de alumínio a baixa pressão e alimentada por gravidade, proporcionando reduções mensuráveis nas taxas de refugo e melhorias no acabamento da superfície quando combinados com o material correto, classificação de poros e prática de instalação. Funcionam através da colocação de um elemento filtrante cerâmico na base do tubo de elevação para que o metal fundido seja limpo durante cada enchimento, e as opções modernas incluem graus de alumina, titanato de alumínio e nitreto de silício para se adequarem a diferentes ligas e ciclos de trabalho.

1. O que são os filtros de tubo de pé e onde se situam numa linha de fundição

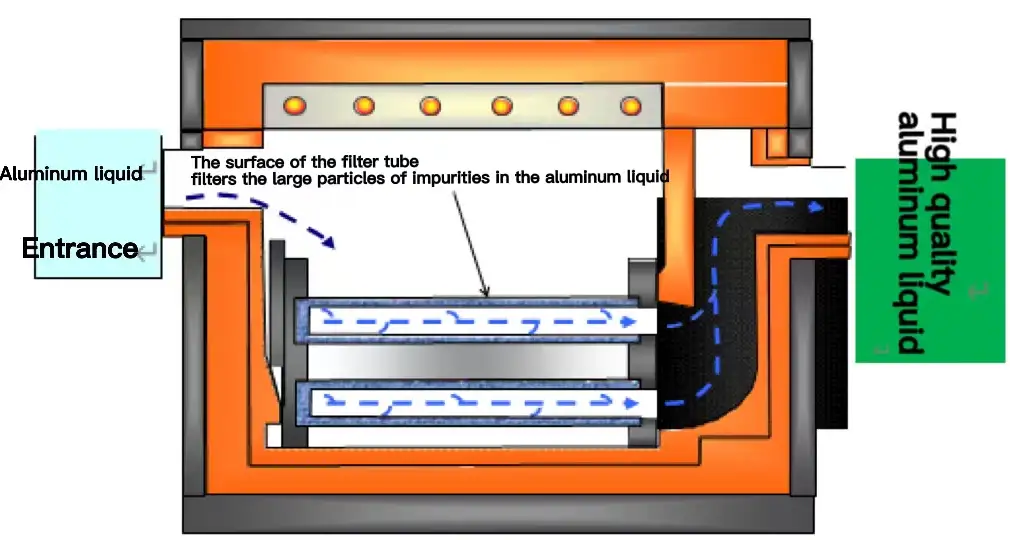

Um filtro de tubo de haste é um elemento poroso de cerâmica ou de engenharia posicionado na base de um tubo de elevação ou de haste na fundição sob pressão de baixa pressão e em algumas configurações de fundição por gravidade. O tubo de elevação é a conduta que transporta o alumínio fundido de um forno de retenção ou tundish para a cavidade do molde. Ao fazer a fusão passar por um meio poroso na entrada desse tubo, as fundições capturam inclusões não metálicas e fragmentos grosseiros de óxido antes de entrarem no molde, o que reduz defeitos internos, manchas na superfície e retrabalho a jusante.

2. Porque é que as fundições utilizam a filtração em tubo de giz: objectivos de desempenho e métricas de qualidade

Principais objectivos da adoção de filtros de tubo de caule

-

Menor número de inclusões nas peças fundidas, o que reduz os desperdícios e as rejeições de maquinação.

-

Produzir um fluxo laminar e controlado na cavidade para evitar defeitos provocados por turbulência.

-

Protegem as superfícies das ferramentas e dos moldes contra partículas abrasivas, prolongando a vida útil das ferramentas.

-

Melhorar as propriedades mecânicas que são sensíveis às inclusões, por exemplo, a resistência à fadiga em rodas e peças fundidas estruturais.

Principais métricas de desempenho a seguir

-

Partículas de inclusão por unidade de volume medidas por inspeção laboratorial ou inspeção ótica automatizada.

-

Taxa de refugo de fundição e percentagem de peças que requerem retrabalho.

-

Rugosidade da superfície e taxas de porosidade em peças fundidas acabadas.

-

Repetibilidade ciclo a ciclo do caudal de filtrado e da queda de pressão.

3. Materiais comuns e como a escolha do material afecta a vida útil e a compatibilidade

A seleção do material é o fator mais importante na vida útil do filtro e na compatibilidade com ligas e condições de processo específicas. O mercado convergiu em torno de um punhado de famílias com diferentes compensações.

Tabela 1. Materiais comuns dos filtros para tubos de giz e propriedades de alto nível

| Família de materiais | Vantagens típicas | Limitações | Aplicações típicas |

|---|---|---|---|

| Alumina fundida de alta pureza (Al₂O₃) | Boa estabilidade química, desempenho comprovado | Resistência moderada ao choque térmico | Fundição de alumínio em geral |

| Titanato de alumínio | Excelente resistência ao choque térmico, baixa expansão | Custo mais elevado, são necessários graus específicos | LPDC de ciclo elevado, processos de temperatura variável |

| Compósitos de nitreto de silício ou SiAlON | Longa duração, resistente à erosão | Manuseamento dispendioso e especializado | Ambientes de elevada abrasão, intervalos de manutenção mais longos |

| Fibra de vidro rígida ou cerâmica de rede projectada | Percursos de fluxo controlados, desempenho reprodutível | Tecnologia mais recente, modos de falha diferentes | Fundição a baixa pressão onde o controlo específico do fluxo é vital |

Fontes do sector referem que o titanato de alumínio e o nitreto de silício oferecem uma resistência superior ao ciclo térmico e à erosão em comparação com os tipos de alumina normais, o que pode traduzir-se num aumento da vida útil em operações contínuas ou de alta frequência.

4. Estrutura dos poros, porosidade graduada e retenção vs. queda de pressão

A eficiência da filtração é determinada pela distribuição do tamanho dos poros, pela tortuosidade da matriz cerâmica, pela percentagem global de porosidade e pelo comprimento do percurso hidráulico através do elemento. Os fabricantes oferecem elementos de filtração com diferentes classes de retenção nominal. O objetivo do design é reter inclusões acima de um tamanho alvo, mantendo uma queda de pressão aceitável que não atrase os tempos de ciclo.

Quadro 2: Relações típicas (ilustrativo, sujeito às especificações do fornecedor)

| Classificação nominal dos poros (µm) | Intervalo de captura previsto (µm) | Comportamento típico da queda de pressão | Utilização comum |

|---|---|---|---|

| 5 - 10 | captura micro-inclusões grosseiras, óxidos | baixo a moderado | acabamentos finos de fundição, peças relacionadas com o sector aeroespacial |

| 10 - 30 | remove as típicas partículas de escamas e escórias de fundição | moderado | fundição de rodas para fins gerais, peças estruturais |

| 30 - 100 | remove detritos maiores e escórias | baixo | filtragem inicial a granel, fases de pré-filtragem |

Os fornecedores controlam a dimensão do grão e os regimes de queima para afinar estas propriedades. Alguns produtos modernos utilizam geometrias de rede controladas para obter trajectórias reproduzíveis e caraterísticas de queda de pressão previsíveis.

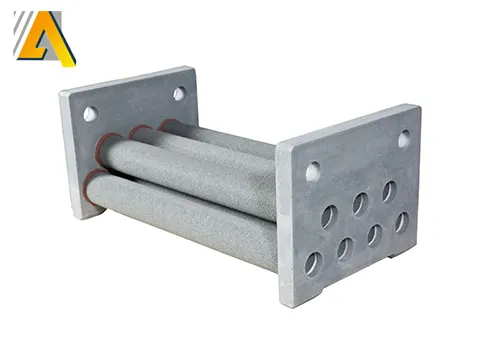

5. Dimensões típicas, métodos de montagem e integração com tubos de elevação

Os filtros de tubo de haste estão disponíveis em vários diâmetros exteriores e comprimentos para se adaptarem aos tubos de elevação existentes. Os métodos comuns de integração incluem:

-

Encaixe por pressão numa reentrância maquinada na base do tubo do pedúnculo.

-

Ajustável com uma junta cerâmica-metal que veda a junta e evita o by-pass.

-

Conjuntos moldados integrais em que o filtro faz parte de um tubo de pé pré-queimado.

O pré-aquecimento do tubo do pedúnculo e do conjunto do filtro é uma prática padrão para evitar fissuras por choque térmico na primeira utilização. As instruções do fabricante incluem normalmente uma rampa controlada até à temperatura de funcionamento.

6. Melhores práticas de instalação, pré-aquecimento e manuseamento

Passos para melhorar a fiabilidade e reduzir as falhas prematuras

-

Inspecionar visualmente o elemento quanto a fissuras e partículas finas antes da instalação.

-

Pré-aquecer o tubo de pé e o filtro gradualmente até à gama de funcionamento, seguindo o perfil recomendado pelo fabricante.

-

Utilizar juntas de cerâmica e métodos de fixação adequados para evitar concentrações de tensão mecânica.

-

Evitar martelar ou forçar a cerâmica; utilizar compressão axial uniforme quando necessário.

-

Documentar a queda de pressão inicial e a curva de fluxo para criar uma base de referência para futuras inspecções.

O pré-aquecimento é importante porque as cerâmicas retêm frequentemente humidade do armazenamento ou do ambiente; a exposição rápida ao alumínio fundido pode causar fragmentação ou fratura catastrófica. Muitos fornecedores publicam uma sequência de pré-aquecimento recomendada para a sua composição e geometria específicas.

7. Inspeção, modos de falha e rotinas de manutenção

Modos de falha comuns e atenuações práticas

-

Fissuração por choque térmico: reduzir através de pré-aquecimento controlado, limitar as excursões térmicas, preferir materiais de baixa expansão.

-

Abrasão e erosão: selecionar um material de desgaste mais elevado, especialmente com óxidos de elevado teor ou quando se procede à refusão de sprues.

-

Entupimento ou formação de pontes: monitorizar a queda de pressão, inspecionar a existência de impurezas retidas, considerar uma filtragem faseada a montante.

-

Fugas e bypass: assegurar a correta vedação e ajuste, verificar se o assento do tubo apresenta danos mecânicos.

Controlos de rotina

-

Medir a queda de pressão através do tubo em cada turno e registar as alterações.

-

Substituir o elemento quando a queda de pressão atingir um limiar predefinido ou quando a inspeção visual mostrar degradação.

-

Mantenha as peças sobressalentes na prateleira, dimensionadas de acordo com o intervalo de substituição previsto, para evitar períodos de inatividade não planeados.

8. Comparação com outros métodos de filtração utilizados na fundição de alumínio

Os filtros de tubo com haste são uma das várias opções; a escolha certa depende da economia da aplicação e das metas de qualidade.

Breve resumo comparativo

-

Filtros de placa de espuma cerâmica: excelente remoção geral de inclusões finas, normalmente colocados em linhas de lavagem ou na bica de vazamento. São amplamente utilizados para a filtragem de todo o banho, mas podem exigir uma maior área de implantação do equipamento.

-

Filtros de caixa ou de placa na lavagem: bons para a filtragem centralizada em casas de banho com sistemas de fusão e transferência maiores.

-

Filtros de rede rígida: as novas cerâmicas fabricadas com aditivos oferecem padrões de fluxo reprodutíveis e baixa libertação de partículas, proporcionando um comportamento previsível ciclo a ciclo.

-

Filtros de tubo de caule: optimizados para uma filtragem direta durante cada enchimento do molde, ocupando o mínimo de espaço, com elevada proteção local e trocas rápidas de elementos.

Os factores de decisão incluem o tempo de ciclo de fundição, a sensibilidade da liga, o custo do refugo e a disposição da fábrica.

9. Como selecionar um filtro de tubo de caule para uma liga e um processo de fundição específicos

Lista de verificação de seleção

-

Identificar o tamanho alvo da inclusão a ser removida com base na tolerância da peça e na utilização final.

-

Avaliar o perfil térmico e a frequência dos ciclos; para ciclos elevados, escolher materiais com excelente resistência ao choque térmico.

-

Considere a compatibilidade química; algumas ligas com elementos altamente reactivos podem exigir uma pureza mais elevada ou produtos químicos cerâmicos diferentes.

-

Confirmar os pormenores da montagem mecânica para garantir que não existe uma via de derivação e que as diferenças de dilatação térmica são resolvidas.

-

Decidir sobre um objetivo de substituição do custo por fundição e compará-lo com os dados de vida útil do fornecedor.

Em caso de dúvida, solicite ao fornecedor curvas de fluxo vs. queda de pressão e dados de serviço reais para obter a liga e o tempo de ciclo exactos. Vários fornecedores estabelecidos publicam notas de aplicação e boletins técnicos para ajudar a adequar o produto ao processo.

10. Benefícios mensuráveis e um exemplo de cálculo do ROI

Benefícios a quantificar

-

Redução da taxa de refugo (para muitos utilizadores, este é o principal benefício mensurável).

-

Menos rejeições de maquinagem, menos falhas relacionadas com a porosidade.

-

Vida útil prolongada da matriz e menor manutenção da matriz devido à redução das partículas abrasivas.

-

Melhoria da satisfação do cliente e menos pedidos de garantia relacionados com defeitos internos.

Exemplo de cenário ROI (números ilustrativos)

Quadro 3: Exemplo simples para uma linha de produção (anualizado)

| Entrada | Valor |

|---|---|

| Peças fundidas produzidas anualmente | 200.000 unidades |

| Taxa de refugo atual (sem filtro de caule) | 3% (6.000 unidades) |

| Taxa de refugo (com filtro de caule) | 1.5% (3.000 unidades) |

| Poupança de resíduos por unidade poupada | $25 |

| Valor anual poupado | (6,000 - 3,000) × $25 = $75,000 |

| Custo anual dos filtros e peças sobressalentes | $10,000 |

| Prestação anual líquida | $65,000 |

| Retribuição | num ano de produção |

Este exemplo demonstra que mesmo reduções modestas na taxa de defeitos se traduzem rapidamente em retorno para os filtros quando os custos de refugo ou retrabalho são significativos.

11. Controlos de qualidade do fabrico e normas de ensaio

As boas práticas de fabrico e os procedimentos de inspeção incluem normalmente

-

Certificação das matérias-primas e rastreabilidade dos lotes.

-

Perfis de mistura, moldagem e cozedura controlados para garantir uma porosidade e resistência consistentes.

-

Teste de fugas e inspeção dimensional após a cozedura.

-

Caracterização da queda de pressão e da porosidade utilizando testes normalizados de fluxo de ar ou líquido.

-

Ensaios de resistência mecânica para cargas de compressão e de tração para garantir a sobrevivência do manuseamento.

Os principais fornecedores fornecem fichas técnicas, instruções de manuseamento e, por vezes, blocos de teste de amostra para qualificar o comportamento do material nas condições do processo do cliente.

12. Considerações ambientais, de saúde e de segurança

Notas de manuseamento seguro

-

As poeiras cerâmicas de elementos partidos ou cortados podem ser perigosas; utilizar extração local e proteção respiratória durante o manuseamento de elementos em bruto.

-

Evitar o arrefecimento rápido de cerâmicas quentes; estas podem fraturar e libertar fragmentos afiados.

-

Eliminar os elementos cerâmicos usados de acordo com os regulamentos ambientais locais; muitos são inertes, mas ainda estão sujeitos às regras relativas aos resíduos industriais.

-

Dar formação aos operadores sobre o pré-aquecimento correto e sobre o reconhecimento de peças comprometidas.

13. Resolução de problemas: problemas comuns e soluções

Problema: Fissuras precoces na primeira utilização

-

Causa provável: humidade residual ou choque térmico demasiado rápido.

-

Solução: rever o protocolo de pré-aquecimento, manter a temperatura intermédia para eliminar a humidade.

Problema: Queda de pressão elevada após alguns ciclos

-

Causa provável: impurezas retidas ou excesso de finos a montante.

-

Solução: verificar a filtragem da lavagem a montante, considerar uma fase de pré-filtragem mais grosseira.

Problema: Ligação em ponte e bloqueio parcial do fluxo

-

Causa provável: tamanho de poro inadequado para a carga de inclusão ou percurso de fluxo deficiente.

-

Solução: aumentar o tamanho dos poros ou introduzir uma filtragem faseada.

Problema: Vida útil mais curta do que o previsto em condições abrasivas

-

Causa provável: incompatibilidade na seleção do material.

-

Solução: testar materiais de desgaste mais elevado, como SiAlON ou elementos à base de nitreto de silício.

14. Quadros de referência e dados técnicos num relance

Tabela 4: Folha de consulta de seleção rápida

| Parâmetro do processo | Ação recomendada |

|---|---|

| LPDC de ciclo curto com oscilações térmicas elevadas | Utilizar titanato de alumínio ou SiAlON |

| Elevada carga de inclusão proveniente de operações de refusão | Adicionar filtro grosseiro a montante e escolher um elemento resistente à erosão |

| Necessidade de uma limpeza interna ultra-fina | Selecione uma classificação de porosidade mais baixa e aceite uma queda de pressão mais elevada |

| Pé-direito reduzido e tempo mínimo de troca | Escolha elementos tubulares de encaixe com dimensões adequadas aos tubos ascendentes existentes. |

Tabela 5. Exemplo de lista de verificação da instalação

| Etapa | Verificação |

|---|---|

| Inspeção visual do elemento | Sem fissuras, sem partículas soltas |

| Procedimento de pré-aquecimento | A temperatura atingiu o ponto de ajuste recomendado |

| Junta do assento | Material intacto e correto |

| Linha de base da queda de pressão | Registado e armazenado |

| Elemento sobressalente | No local, mesmo número de peça |