Os sistemas de desgaseificação de alumínio são essenciais na produção de ligas de alumínio de alta qualidade, garantindo a pureza e a integridade estrutural. Os Unidade de desgaseificação de alumínio fundido é uma peça vital do equipamento utilizado no fabrico de alumínio para remover gases dissolvidos, principalmente hidrogénio, que podem causar defeitos nos produtos de alumínio. Este sistema contribui diretamente para a resistência, durabilidade e desempenho geral do produto final em várias indústrias, incluindo a automóvel, a aeroespacial e a da construção. A implementação de tecnologias avançadas de desgaseificação, como a Unidade de Desgaseificação de Alumínio Fundido, melhora significativamente a qualidade e a consistência das ligas de alumínio, tornando-as adequadas para aplicações de alto desempenho.

O que é a desgaseificação do alumínio?

A desgaseificação do alumínio é o processo de remoção do hidrogénio e de outros gases dissolvidos do alumínio fundido. Estes gases podem ser introduzidos durante o processo de fusão ou como resultado de contaminação.

O hidrogénio é o contaminante mais comum no alumínio fundido, e a sua remoção é essencial para evitar a porosidade do gás e outros defeitos no produto final.

Como funciona uma unidade de desgaseificação de alumínio fundido?

Uma Unidade de Desgaseificação de Alumínio Fundido utiliza uma variedade de métodos para remover gases, incluindo agitação mecânica, desgaseificação a vácuo e a utilização de fluxos especializados ou agentes de desgaseificação.

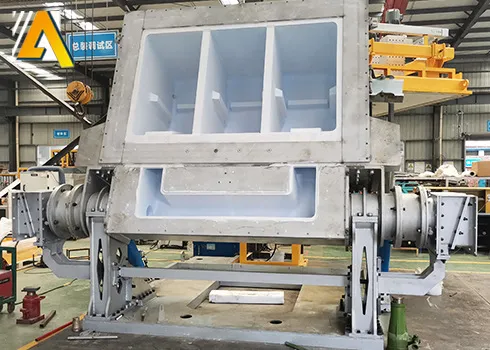

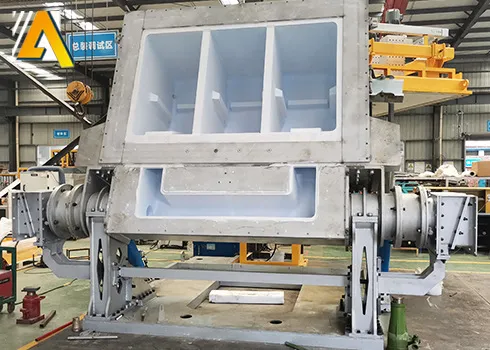

O equipamento é normalmente constituído por uma câmara de desgaseificação, um sistema de injeção de gás e um sistema de filtragem concebido para remover os contaminantes do alumínio.

Parâmetros da unidade de desgaseificação em linha:

| Caudal máximo de desgaseificação MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| Caixa de desgaseificação Standard | 1 sala 1 rotor (1B1R) | 2 salas 2 rotores(2B2R) | 3 salas 3 rotores(3B3R) |

| Estrutura da caixa de desgaseificação | 1 saída de drenagem e 1 saída de desobstrução | 2 saídas de drenagem e 1 saída de desentupimento | 3 saídas de drenagem 1 saída de desobstrução |

| Sistema de elevação | Tipo de elevação | Levantamento mecânico do rotor | cobertura de elevação hidráulica |

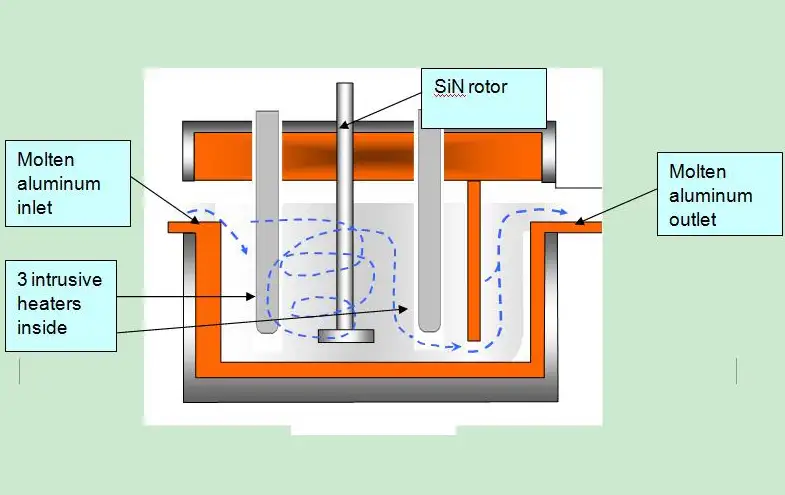

Diagramas esquemáticos de funcionamento:

Porque é que a desgaseificação é importante para as peças fundidas de alumínio

O hidrogénio no alumínio líquido dissolve-se na fusão e depois forma poros de gás durante a solidificação. Estes poros reduzem a força de tração e a resistência à fadiga, ao mesmo tempo que aumentam a sucata e o retrabalho. As inclusões não metálicas, as películas de óxido, as impurezas e as escórias arrastadas também criam concentradores de tensão e defeitos de superfície. A desgaseificação eficaz reduz a porosidade do gás e o número de inclusões, o que melhora as propriedades mecânicas, o acabamento da superfície e a maquinabilidade. Quando combinada com uma filtragem adequada antes do enchimento do molde, a desgaseificação permite um desempenho previsível da fundição e um maior rendimento.

Fundamentos: solubilidade do hidrogénio e formação de porosidade

-

Solubilidade do hidrogénio no alumínio aumenta no estado fundido e cai drasticamente na solidificação, fazendo com que o hidrogénio dissolvido se nucleia em bolhas.

-

Mecanismo primário para a formação de porosidade é a difusão do hidrogénio para os locais de nucleação durante o arrefecimento, muitas vezes agravada por escoamento turbulento e desgaseificação inadequada.

-

Métricas de medição normalmente utilizados são o teor de hidrogénio em ppm (partes por milhão) e índices relacionados, como o Índice de Densidade e os resultados do Teste de Pressão Reduzida (RPT). A gestão do hidrogénio fundido abaixo do alvo ppm depende da liga, da geometria da fundição e dos requisitos a jusante.

As principais variáveis de controlo que influenciam a eficiência da remoção de hidrogénio incluem a temperatura da fusão, o tipo de gás e o caudal, a velocidade e a geometria do rotor, o tempo de desgaseificação e o volume de fusão tratado por ciclo.

Métodos de desgaseificação: visão comparativa

As principais abordagens industriais utilizadas nas casas de fundição modernas estão resumidas na tabela abaixo.

Quadro 1: Comparação dos métodos comuns de desgaseificação

| Método | Casos de utilização típicos | Mecanismo | Pontos fortes | Limitações |

|---|---|---|---|---|

| Injeção rotativa de gás inerte (desgaseificação do rotor) | Casas de fundição de grande volume, fundição sob pressão, fundição contínua | O rotor cria finas bolhas de gás inerte (árgon, nitrogénio) que capturam o hidrogénio e o arrastam para a superfície | Alto rendimento, bem comprovado, bom para flotação de inclusão | Desgaste do rotor; é necessária uma geometria correta do rotor e a secagem do gás |

| Desgaseificação do fluxo (pastilhas ou pós de fluxo de sal) | Oficinas de reparação, pequenos lotes, limpeza secundária | O fluxo de sal flutua os óxidos e as impurezas arrastadas para a superfície, com alguma remoção de gás | Simples de aplicar, baixo custo de capital | Os resíduos de fluxo requerem manuseamento; remoção de gás limitada em comparação com a rotativa |

| Desgaseificação por vácuo | Ligas aeroespaciais ou especiais de alta especificação | A pressão mais baixa ajuda o gás a sair da massa fundida; frequentemente combinada com agitação | Excelente redução do hidrogénio, sem resíduos de fluxos químicos | Custo de capital elevado, tempos de ciclo mais lentos |

| Desgaseificação por ultra-sons | Investigação, utilizações de nicho de alto desempenho | As vibrações de alta frequência aglutinam as bolhas e expulsam-nas | Baixo desgaste por contacto físico, potencial para controlo de bolhas finas | Tecnologia ainda a emergir para fundições à escala real |

| Concha em linha/misturadores estáticos | Linhas de processo contínuo | Mistura física sem contacto e contacto com bolhas para captação de hidrogénio | Integração simples para algumas linhas | Eficiência de remoção mais baixa do que a rotativa para cargas pesadas |

Referências e estudos laboratoriais mostram que a desgaseificação rotativa proporciona um equilíbrio favorável entre o rendimento e a remoção de hidrogénio para muitas operações industriais de fundição. Os sistemas de vácuo fornecem o hidrogénio mais baixo, mas a um custo significativamente mais elevado por tonelada.

Como funciona uma unidade de desgaseificação rotativa de alumínio fundido

Uma unidade de desgaseificação rotativa inclui tipicamente: um motor e um braço para baixar um rotor de grafite na massa fundida, uma cabeça de rotor com bolsas de impulsor concebidas, um fornecimento de gás inerte seco (árgon ou nitrogénio) com controlo de fluxo, controlos automatizados de elevação e rotação e um painel de controlo que permite a programação da velocidade do rotor, do fluxo de gás e do tempo de tratamento. O rotor gira, quebrando o fluxo de gás em bolhas finas em todo o volume da fusão. O hidrogénio transfere-se do líquido para a superfície da bolha e, em seguida, a bolha sobe em direção à superfície da fusão. As inclusões e os óxidos tendem a fixar-se nas bolhas ou a migrar para a camada de escória, onde são removidos por desnatação.

Pontos práticos importantes:

-

Utilizar gás seco e isento de óleo para evitar a introdução de contaminantes.

-

Otimizar a profundidade de imersão do rotor e a velocidade de rotação para o volume de massa fundida tratado.

-

Monitorizar o teor de hidrogénio por amostragem ou por sensores em linha, quando disponíveis.

Para muitas operações, a combinação do tratamento do rotor com a fluxagem controlada produz a fusão mais limpa antes da filtragem final e do enchimento do molde.

Desgaseificação do fluxo: química e manuseamento

As composições de fluxo para desgaseificação de alumínio incluem normalmente cloretos e fluoretos numa matriz de sal. Estes materiais ajudam a quebrar as películas de óxido, promovem a coalescência de inclusões não metálicas e ajudam a flutuar a escória. O fluxo é frequentemente aplicado sob a forma de pastilhas ou granulado. Os operadores devem seguir regras rigorosas de manuseamento e de EPI porque alguns constituintes do fluxo podem ser corrosivos ou produzir fumos.

Melhores práticas:

-

Utilizar formulações de fluxos certificados destinados à família de ligas.

-

Aplicar o fluxo nas janelas de temperatura recomendadas para que este flua corretamente e entre em contacto com os contaminantes.

-

Remover os resíduos de fluxo e gerir o fluxo e a escória usados como resíduos industriais em conformidade com os regulamentos locais.

O fluxo proporciona um forte desempenho de limpeza de inclusões, mas não deve ser utilizado apenas para a remoção de hidrogénio em linhas de produção de grande volume.

Sinergia de filtragem: filtros de espuma cerâmica e filtragem em linha

A desgaseificação reduz os gases dissolvidos; a filtragem remove inclusões não metálicas e ajuda o fluxo laminar durante o enchimento do molde. Os filtros de espuma de cerâmica continuam a ser o padrão da indústria para as casas de fundição de alumínio devido à sua estrutura porosa que captura partículas enquanto estabelece um fluxo mais controlado.

Tabela 2: Propriedades típicas dos filtros de espuma cerâmica

| Imóveis | Gama típica | Efeito na fundição |

|---|---|---|

| PPI (poros por polegada) | 10, 30 | Um PPI mais baixo permite um maior fluxo; um PPI mais elevado retém inclusões mais finas |

| Composição | Alumina, carboneto de silício, variantes de zircónio | Escolha com base na reatividade da liga e na temperatura de fusão |

| Temperatura máxima contínua | 1000 – 1200 °C | Corresponde às necessidades de processamento do alumínio |

| Espessura | 25 mm a 75 mm | Os filtros mais espessos proporcionam uma maior captação, mas aumentam a perda de carga |

Colocar os filtros imediatamente a jusante da unidade de desgaseificação, de modo a que o metal desgaseificado e mais limpo passe pela filtração antes de ser vazado. A filtragem reduz a carga de inclusão na matriz ou no molde e evita a reintrodução de impurezas superficiais.

Controlo do processo: parâmetros-chave e monitorização

A desgaseificação fiável depende do controlo repetido de cinco grupos de parâmetros:

-

Tipo e pureza do gás

Utilizar árgon seco de elevada pureza quando for necessária uma remoção máxima de hidrogénio; o azoto pode ser aceitável para ligas menos exigentes. A humidade do gás deve ser controlada para partes por milhão. -

Geometria e velocidade do rotor

O design do rotor determina a distribuição do tamanho das bolhas. As bolhas mais pequenas aumentam a área de contacto por unidade de volume, acelerando a transferência de hidrogénio. -

Tempo de tratamento e rotação da massa fundida

O tempo de permanência da massa fundida na zona de desgaseificação deve ser definido de modo a que a maior parte da massa fundida tenha um contacto adequado com as bolhas. -

Temperatura de fusão

Manter a temperatura dentro da gama recomendada para a liga; uma temperatura excessiva aumenta a solubilidade do hidrogénio, enquanto que uma temperatura baixa aumenta a viscosidade e retarda a subida das bolhas. -

Amostragem e verificação

Utilizar o teste de pressão reduzida ou sensores de hidrogénio em líquido para confirmar que os níveis de hidrogénio estão dentro das especificações antes do vazamento.

Os operadores devem documentar os pontos de ajuste dos parâmetros para cada liga e linha de fundição para garantir a repetibilidade.

Especificações técnicas típicas a considerar ao selecionar uma unidade de desgaseificação

Quadro 3: Exemplo de ficha de especificações técnicas (configuração de referência)

| Item | Valor típico ou opção |

|---|---|

| Tipo de unidade | Desgaseificador rotativo de gás inerte |

| Capacidade de tratamento | 200 kg a 5.000 kg por hora (consoante o modelo) |

| Material do rotor | Grafite, grafite revestida, opções de cerâmica |

| Potência do motor | 0,75 kW a 7,5 kW, dependendo do tamanho do rotor |

| Fornecimento de gás | Árgon ou azoto, 99,995% recomendado |

| Controlo do fluxo de gás | Controladores de fluxo de massa ou válvulas de agulha de precisão |

| Controlo | PLC com capacidade para receitas e HMI |

| Segurança | Proteção contra sobrecarga, elevador de emergência, deteção de fugas de gás |

| Integração da filtragem | Caixa de filtro ou suporte de filtro em linha para filtros de espuma cerâmica |

O dimensionamento da unidade requer a correspondência da capacidade com os volumes da concha e o tempo de ciclo desejado. Para linhas contínuas, selecionar modelos classificados acima dos picos de produção.

Manutenção e ciclo de vida das peças

Artigos de desgaste comuns:

-

Corpos de rotor e impulsores em grafite; o intervalo de substituição típico depende do ciclo de funcionamento, mas planeie a substituição sazonal em lojas de utilização intensiva.

-

Vedantes, rolamentos e acessórios de gás; programar uma inspeção periódica para detetar fugas e contaminação.

-

Componentes e sensores de controlo; manter módulos PLC de reserva, se possível, para reduzir o tempo de inatividade.

Conselhos de manutenção:

-

Mantenha um rotor de reserva para trocar durante a manutenção.

-

Utilizar filtragem de gás seco e compressores sem óleo para proteger o rotor e as linhas de gás.

-

Registar as horas de funcionamento e os resultados metalúrgicos para prever a substituição de peças por tendência.

Para aumentar a vida útil do rotor, considere opções de rotor revestido ou rotores compostos resistentes à corrosão onde a química da liga acelera o desgaste.

Considerações de segurança, ambientais e regulamentares

-

Gestão de fumos: O fluxo e a escumação da superfície produzem emissões de partículas e gases; é frequentemente necessária ventilação local e lavagem de fumos.

-

Manuseamento de resíduos: O fluxo gasto, as impurezas e os filtros contaminados devem ser tratados ou reciclados de acordo com os códigos de resíduos locais. Alguns componentes do fluxo incluem cloretos; gerir a corrosão e o risco ambiental em conformidade.

-

Segurança do gás: O árgon e o azoto são asfixiantes. Prever sensores de oxigénio e uma ventilação adequada na zona de armazenagem do gás e nas zonas de funcionamento da unidade.

-

EPI do operador: Luvas resistentes ao calor, protecções faciais e proteção respiratória quando necessário para operações de fluxagem.

Consulte sempre os regulamentos locais para saber quais os níveis de emissão permitidos e as regras relativas a resíduos perigosos.

Protocolos de medição e de garantia de qualidade

Testes e medições comuns na fábrica:

-

Ensaio de pressão reduzida (RPT): A amostra da massa fundida solidifica sob vácuo para revelar a porosidade; muito utilizado para comparar a qualidade da massa fundida antes e depois do tratamento.

-

Titulação de hidrogénio: Análise laboratorial de gases do hidrogénio na massa fundida (ppm).

-

Inspeção visual e por raios X: Para peças fundidas acabadas, para verificar a porosidade e a distribuição de inclusões.

-

Amostragem em processo: Extrair amostras representativas da massa fundida após a desgaseificação e antes do vazamento.

Um plano de QA válido inclui medições pré e pós-desgaseificação, gráficos de controlo para ppm de hidrogénio e critérios de aceitação associados às especificações do cliente.

Resolução de problemas comuns e acções corretivas

Tabela 4: Lista de verificação da resolução de problemas

| Sintoma | Causa possível | Ação corretiva imediata |

|---|---|---|

| Redução incompleta do hidrogénio | Humidade do gás, baixa RPM do rotor, tempo de tratamento insuficiente | Verificar a secura do gás, aumentar a velocidade do rotor ou o tempo de tratamento, verificar o fluxo de gás |

| Desgaste excessivo do rotor | Inclusões abrasivas, elevada profundidade de imersão do rotor | Inspecionar a conceção do rotor, reduzir a profundidade de imersão se for seguro, mudar para um rotor revestido |

| Resíduos de fluxo na massa fundida | Excesso de fluxo ou temperatura incorrecta | Reduzir a quantidade de fluxo, verificar a janela de temperatura de fusão, desnatar |

| Vida útil do filtro reduzida | Carga de inclusão elevada, filtro PPI incorreto | Reavaliar a eficiência da desgaseificação, utilizar um filtro inicial mais grosseiro e depois um filtro fino |

| Variabilidade entre turnos | Receitas inconsistentes ou práticas do operador | Bloquear receitas no PLC, formação, instituir controlos antes do turno |

Registar os desvios para aperfeiçoar os limites de controlo e os parâmetros das receitas.

Considerações económicas e retorno do investimento

Elementos de custo a modelar:

-

Despesas de capital para a unidade de desgaseificação, instalação, manuseamento de gás e equipamento de filtragem.

-

Despesas de funcionamento: utilização de gás inerte, consumo de energia, peças de desgaste do rotor, consumo e eliminação de fluxo, mão de obra.

-

Poupanças: redução da sucata, menos ciclos de retrabalho, melhor aceitação por parte dos clientes, maior produtividade e potenciais preços mais elevados para a qualidade certificada.

Tabela 5: Exemplo de imagem de ROI

| Métrica | Exemplo de valor |

|---|---|

| Capacidade anual de fusão | 5.000 toneladas |

| Redução de sucata | 1,5% a 0,5% (pós-desgaseificação) |

| Poupança anual de resíduos | 50 toneladas poupadas |

| Retorno estimado | 12 a 24 meses, dependendo dos preços locais do metal e das taxas de mão de obra |

Os cálculos exactos do ROI requerem dados específicos do local para o valor do metal e as taxas de sucata existentes.

Dicas de integração e instalação

-

Colocar a unidade de desgaseificação entre o forno/transferência de berço e a estação de vazamento para minimizar a recontaminação.

-

Assegurar que a tubagem de gás utiliza linhas secas e compressores sem óleo. Incluir filtragem de gás no ponto de utilização e reguladores de pressão adequados.

-

Prever um espaço para a manutenção do rotor com elevação aérea e folgas.

-

Considerar a integração com sistemas de aquisição de dados e SPC para registar cada ciclo de tratamento para rastreabilidade.

Tecnologias emergentes e direcções de investigação

A investigação da indústria continua na otimização do design do rotor e modos alternativos de desgaseificação. Estudos recentes destacam a melhoria da refinação quando a geometria do rotor produz bolhas de tamanho muito reduzido através de um maior cisalhamento ou de uma forma optimizada do impulsor, o que aumenta a área de superfície das bolhas e impulsiona a taxa de difusão do hidrogénio. Os sistemas ultra-sónicos e híbridos de rotor de vácuo estão a ser testados em ambientes de fundição especiais para um teor de hidrogénio ainda mais baixo sem a utilização de fluxos pesados.

Diferenciação do produto: o que procurar num fornecedor

Ao comparar sistemas de desgaseificação, avaliar:

-

Tecnologia de rotor e opções de material.

-

Sistema de controlo com armazenamento de receitas e saída de dados para rastreabilidade.

-

Capacidade de integração com panelas e filtragem existentes.

-

Apoio pós-venda, prazo de entrega das peças sobresselentes e disponibilidade de técnicos de assistência locais.

-

Documentação sobre segurança e conformidade.

Os fornecedores de alta qualidade fornecerão curvas de desempenho para a redução do hidrogénio em função do tempo de tratamento para configurações específicas do rotor e do gás, permitindo um dimensionamento seguro.

Perguntas frequentes

Qual o nível de redução de hidrogénio que uma unidade de desgaseificação rotativa pode atingir para o alumínio?

Que gás inerte deve ser utilizado, árgon ou azoto?

Com que frequência deve ser substituído o rotor de grafite?

O fluxo pode substituir totalmente uma unidade de desgaseificação?

Onde deve ser instalado o filtro de espuma de cerâmica em relação ao desgaseificador?

A desgaseificação por vácuo vale o custo adicional?

Como é que verifico o desempenho da desgaseificação na produção?

Quais são os erros comuns do operador que reduzem a eficácia da desgaseificação?

Os sistemas ultra-sónicos podem ser adaptados às linhas existentes?

Que documentação deve o fornecedor fornecer?

Caso: Uma fundição de média dimensão substituiu a prática manual de fluxo apenas por uma combinação de desgaseificador rotativo e filtro de cerâmica. Ao longo de 12 meses, os resíduos de rejeição relacionados com a porosidade diminuíram em cerca de um ponto percentual e os resíduos de maquinagem diminuíram, conduzindo a um retorno do investimento inferior a 18 meses.

Lista de verificação da oferta de embalagem, colocação em funcionamento e formação

Ao adquirir um pedido de unidade:

-

Teste de aceitação no local com ligas do cliente.

-

Manual completo de formação do operador e sessões práticas.

-

Rotor de substituição e kit de consumíveis.

-

Calendário de manutenção e capacidade de diagnóstico remoto.

-

Capacidade de exportação de dados para SPC e rastreabilidade.

A implementação de uma moderna unidade de desgaseificação de alumínio fundido produz reduções mensuráveis no hidrogénio dissolvido e nas inclusões não metálicas, melhorando o rendimento da fundição, o desempenho mecânico e a eficiência do processamento a jusante; para fundições de média a grande dimensão, este equipamento reduz tipicamente as taxas de refugo e de retrabalho, ao mesmo tempo que aumenta a consistência da peça acabada, desde que a unidade seja dimensionada corretamente e operada sob parâmetros de processo controlados.