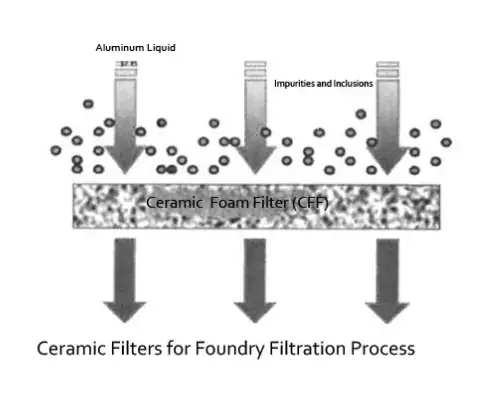

Filtros de espuma cerâmica Instalados e pré-aquecidos corretamente, removem inclusões submicrométricas e micrométricas, controlam os padrões de fluxo nos moldes e reduzem significativamente os defeitos de fundição e o desperdício, proporcionando trabalhos em alumínio de alta pureza e precisão. Quando combinados com a liga, a estrutura dos poros e a espessura do filtro, os filtros de espuma proporcionam uma melhoria previsível na qualidade da superfície, uniformidade mecânica e rendimento na primeira passagem, tornando-os um componente essencial e econômico de qualquer linha moderna de fundição de alumínio.

Porque é que os filtros de espuma cerâmica são importantes para as fundições de alumínio

O alumínio fundido transporta normalmente películas de óxido, fragmentos de escória arrastados, areia e outras partículas que actuam como concentradores de tensão ou manchas na superfície após a solidificação. Os filtros de espuma cerâmica removem estes contaminantes, ao mesmo tempo que suavizam o fluxo para o molde, de modo a minimizar a turbulência e a reentrada. Para componentes de precisão e peças fundidas estruturais, a filtragem reduz o desperdício de maquinagem a jusante, melhora a vida à fadiga e aumenta o rendimento à primeira passagem. Os meios de espuma cerâmica proporcionam um equilíbrio entre uma elevada porosidade e uma área de superfície interna que permite uma captura efectiva sem perdas de carga excessivas.

Consulte os nossos engenheiros para o seu processo de fundição

Materiais e química: opções de alumina, carboneto de silício e zircónio

Os filtros de espuma cerâmica são fabricados a partir de diferentes produtos químicos refractários para corresponder aos requisitos de liga e às temperaturas de funcionamento.

-

Espuma de alumina (Al2O3) é a escolha mais comum para a fundição de alumínio devido à compatibilidade química, eficiência de custos e resistência térmica adequada para janelas de processo de alumínio.

-

Espumas reforçadas com carboneto de silício proporcionam uma melhor resistência ao choque térmico e força mecânica quando se espera uma maior abrasão ou ciclos térmicos.

-

Espumas à base de zircónio oferecem a mais elevada refractariedade e estabilidade química e são utilizados em aplicações especiais ou quando é necessária uma estabilidade térmica extrema. As suas temperaturas de funcionamento e resistências excedem as necessidades típicas do alumínio, mas são mais caras.

A seleção dos produtos químicos depende da mistura de ligas, da prática do fluxo e do facto de o trabalho envolver ciclos de aquecimento repetidos que sobrecarregam a integridade do filtro.

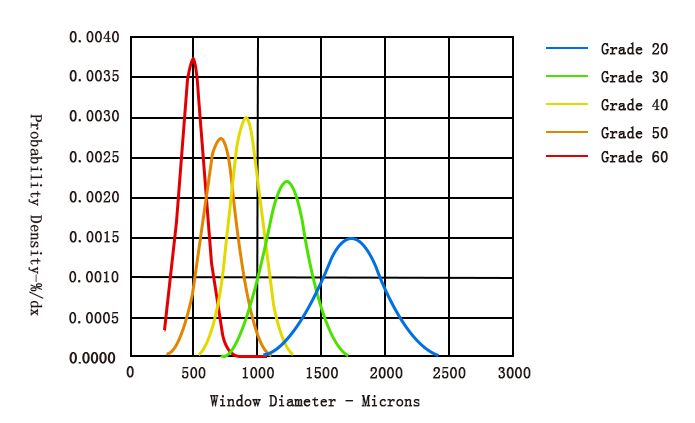

Tamanho dos poros, porosidade e influência do PPI no desempenho

A densidade de poros, expressa em poros PPI por polegada, é a principal variável que os engenheiros de processo utilizam para ajustar a filtragem.

-

Baixo PPI (8 a 20 PPI) proporciona alta permeabilidade, baixa perda de carga e é adequado para inclusões pesadas e derrames de alto fluxo.

-

PPI médio (20 a 30 ppi) é um ponto de partida comum para as peças fundidas de alumínio em geral.

-

PPI elevado (30 a 60) visa inclusões mais pequenas e requisitos cosméticos mais finos, mas aumenta a perda de carga e o risco de entupimento precoce se a limpeza da fusão for deficiente.

A porosidade na espuma cerâmica é tipicamente elevada, muitas vezes 80 a 90 por cento, o que proporciona um mecanismo de captura em leito profundo em que as partículas ficam presas através de uma combinação de interceção, impactação inercial e adesão às superfícies porosas das escoras. A caraterização hidráulica e os estudos recentes apoiam o princípio de que a estrutura dos poros controla tanto a eficiência da captura como a queda de pressão do fluxo.

Solicite uma cotação competitiva de fábrica para filtros de espuma cerâmica de alumina

Tamanhos padrão para filtros de espuma de cerâmica:

Dimensão (± 3 mm ):

7x7in 9x9in 12x12in 15x15in 17x17in 20x20in 23x23in 26x26in

Espessura:

50 ± 2 mm

Ângulo de bisel:

17.5± 1.5°

Dimensão especial:

quadrado, retangular, redondo, trapezoidal, anormal, ou personalizado de acordo com a exigência.

Parâmetros técnicos:

| Item | Densidade (g/cm³) |

Módulo de rutura (816℃ /Mpa) |

Força abrangente (Mpa) |

Temperatura de funcionamento (℃) |

Temperatura de expansão da junta de vedação (℃) |

| Índice | 0.45 | 5.5 | 0.8-1.0 | 1350 | 450-550 |

Tamanho dos poros do filtro de espuma cerâmica:

Quantidade de poros em qualquer filtro de 25,4 mm de comprimento:

| Número da malha(PPI) | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|

| Densidade de poros (PCS) | 8-12 | 18-22 | 28-32 | 38-42 | 48-52 | 58-62 |

A curva de distribuição do tamanho dos poros:

Precisão de filtragem para espuma cerâmica

| Tamanho dos poros(PPI) | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|

| Inclusões Diâmetro(um) | 80 | 40 | 20 | 10 | 5 |

| Taxa de filtragem(%) | 78 | 85 | 88 | 92 | 95 |

Dados de aplicação para filtros de espuma cerâmica

| Especificações (mm) | Área de filtragem efectiva(%) | Gama de caudais de filtragem(kg/min) |

|---|---|---|

| 7in(178*178*50) | 75 | 22-56 |

| 9in(229*229*50) | 75 | 25-80 |

| 12in(305*305*50) | 80 | 50-156 |

| 15in(381*381*50) | 85 | 85-252 |

| 17in(432*432*50) | 86 | 110-335 |

| 20in(508*508*50) | 88 | 160-478 |

| 23in(584*584*50) | 89 | 210-640 |

| 26in(660*660*50) | 90 | 276-830 |

Especificação de embalagem para filtro de espuma cerâmica Palete standard, embalagem quantificada e peso aproximado

| Palete standard, embalagem quantitativa e peso | |||||

| Dimensão do filtro (mm) |

Filtro QTY por caixa (unidades) |

Caixa QTY por palete (Caso) |

QTY por palete (unidades) |

Dimensão da palete (mm) |

Peso geral da palete (Kg) |

|---|---|---|---|---|---|

| 660x660x50(26″) | 4 | 8 | 48 | 1100*1100*2200 | 490 |

| 584x584x50(23″) | 5 | 12 | 60 | 950*950*2050 | 510 |

| 508x508x50(20″) | 5 | 18 | 90 | 1100*900*1720 | 470 |

| 432x432x50(17″) | 5 | 24 | 120 | 1100*1100*1670 | 450 |

| 381x381x50(15″) | 5 | 24 | 120 | 1100*1100*1540 | 430 |

| 305x305x50(12″) | 10 | 16 | 160 | 1000*1000*1550 | 350 |

| 228x228x50(9″) | 10 | 20 | 200 | 1100*1100*1400 | 310 |

| 178x178x50(7″) | 10 | 20 | 200 | 1100*1100*1400 | 220 |

Verifique a disponibilidade em stock e Filtro de espuma cerâmica Preço

Como funciona a filtração na prática: captura em leito profundo e condicionamento do fluxo

Os filtros de espuma cerâmica funcionam como filtros de leito profundo em vez de simples crivos. O metal fundido que entra passa através da rede tridimensional de poros interligados. As partículas finas e os óxidos aderem às superfícies dos suportes, aglomeram-se e são retidos na profundidade do filtro. A rede porosa também converte o fluxo turbulento num perfil mais laminar, reduzindo significativamente os salpicos e a formação de vórtices na entrada do molde. Por este motivo, os filtros de espuma corretamente dimensionados reduzem o gás arrastado e diminuem os furos e outros tipos de porosidade associados a perturbações do fluxo.

Correspondência entre a geometria do filtro e os parâmetros de fundição

A escolha da espessura do filtro, do PPI e da orientação de montagem deve ter em conta a massa da peça, a geometria da porta e a altura dos tubos de elevação.

Quadro 1 Diretrizes de correspondência típicas

| Parâmetro de fundição | Sugestão de escolha de filtro inicial | Justificação |

|---|---|---|

| Lingotes grandes, vazamentos de massa elevada | 10 a 20 PPI, filtro mais espesso 50-75 mm | A elevada permeabilidade reduz a perda de carga em caudais intensos |

| Peças gerais para automóveis | 20 a 30 PPI, 25-50 mm de espessura | Equilíbrio de captura e fluxo para inclusões mistas |

| Caixa de precisão, superfícies visíveis | 30 a 60 PPI, 25-50 mm de espessura | Maior captura de pequenas inclusões, acabamento de superfície mais suave |

| Parede fina, baixa altura de vazamento | PPI mais baixo com uma conceção cuidadosa da porta | Manter o caudal, evitando danos no filtro |

Estas definições são pontos de partida. Validar com o Teste de Pressão Reduzida e contagens de inclusões em peças seccionadas.

Melhores práticas de instalação e procedimento de pré-aquecimento

A instalação e o pré-aquecimento corretos são decisivos para a vida útil e o desempenho do filtro.

-

Pré-aquecer o filtro à temperatura do metal fundido ou a uma temperatura de pré-aquecimento controlada para remover a humidade residual e minimizar o choque térmico. Os períodos típicos de pré-aquecimento variam, mas 15 a 30 minutos são comuns em muitas práticas de oficina. O pré-aquecimento evita explosões de vapor e ajuda o filtro a assentar corretamente.

-

A orientação é importante. Seguir as marcas de seta nos filtros, quando presentes. Assegure-se de que as faces do filtro estão alinhadas com a direção de fluxo pretendida e que os vedantes impedem o desvio em torno dos bordos.

-

Junta e vedação. Utilize juntas de alta temperatura ou vedantes refractários que se comprimam para evitar a passagem de metal. Inspecionar regularmente as juntas e substituí-las quando se observar deformação ou erosão.

-

Proteger do impacto direto do jato. Se o derrame for feito a partir de uma concha ou de um funil com um padrão de jato concentrado, utilize espalhadores de fluxo ou uma colocação escalonada para que a massa fundida não atinja diretamente a face do filtro a alta velocidade, o que pode fraturar a espuma.

Siga os protocolos de segurança da oficina quando efetuar o pré-aquecimento e evite mudanças rápidas de temperatura que possam quebrar a matriz cerâmica.

Indicadores de vida útil, entupimento e substituição do filtro

A vida útil do filtro depende da carga de inclusão, do PPI, da espessura e do perfil de vazamento. Os indicadores comuns para mudar os filtros incluem:

-

Perda de carga ascendente medido como taxa de vazamento reduzida para a mesma altura de vazamento.

-

Redução do tempo de vazamento ou fluxo irregular durante os ciclos normais de produção.

-

Rebentamentos visíveis ou fissuras no filtro observadas durante a inspeção pós-enchimento.

-

Avanço na inclusão observados nas peças fundidas seccionadas, apesar da presença de filtros.

Manter registos da vida útil do filtro em relação às variáveis de produção ajuda a estabelecer intervalos de mudança ideais e níveis de stock para peças sobressalentes.

Solicite uma solução de filtragem personalizada

Integração com caixas de placas e sistemas de panelas ADtech

Os filtros de espuma de cerâmica são combinados com os filtros de placa ou de caixa ADtech para criar um sistema de filtragem controlado. A caixa garante o assentamento e a vedação adequados, enquanto o meio de espuma fornece a captura de partículas e o condicionamento do fluxo. Para linhas automatizadas ou contínuas, o conjunto de filtros pode incluir fixação hidráulica ou motorizada e uma cassete de troca rápida para um tempo de paragem mínimo.

Conceba a caixa de modo a que o filtro fique imediatamente a montante do bocal de vazamento para evitar a recontaminação e manter o enchimento laminar na cavidade do molde.

Técnicas de verificação e medição do desempenho

Validar o desempenho do filtro utilizando uma combinação de:

-

Ensaio de pressão reduzida (RPT) para comparar a porosidade antes e depois da filtragem. Recolher dados de base e pós-instalação para controlo SPC.

-

Análise de inclusão em peças seccionadas ou amostras metalográficas para quantificar a contagem de inclusões e a distribuição de tamanhos.

-

Monitorização hidráulica através do registo de taxas de vazamento e perda de carga em lotes de filtros para detetar tendências de entupimento. Estudos hidráulicos recentes fornecem modelos para prever a queda de pressão para determinadas condições de PPI e de caudal.

Utilize estes métodos em conjunto para demonstrar o ROI dos investimentos em filtragem e para afinar o PPI e a espessura para um desempenho máximo.

Orientações em matéria de segurança, ambiente e manuseamento

-

Manuseamento. Armazenar os filtros de cerâmica em ambientes secos e controlados para evitar a recolha de humidade. Pré-aquecer em fornos controlados ou com sistemas de aquecimento especificados para evitar o risco de vapor.

-

Meios de comunicação social gastos e escórias. Recolher e gerir os filtros usados e as impurezas retidas de acordo com os regulamentos locais de resíduos e reciclagem. Muitos filtros usados contêm alumínio recuperável e podem entrar em fluxos de recuperação de metais após um manuseamento seguro.

-

EPI do operador. Utilizar luvas resistentes ao calor, protecções faciais, aventais e seguir os procedimentos de manuseamento de metal fundido. Assegurar a extração de fumos para qualquer atividade de fluxagem ou desnatação perto da estação de filtragem.

Comparação com soluções de filtragem alternativas

Quadro 2 Resumo comparativo

| Métrica | Filtro de espuma cerâmica | Filtros de fibra | Filtros tubulares |

|---|---|---|---|

| Captura de partículas sub-micrónicas | Elevado | Moderado | Moderado |

| Condicionamento do fluxo (laminarização) | Excelente | Bom | Variável |

| Tolerância ao choque térmico | Bom a excelente (dependente da química) | Inferior | Varia |

| Custo por filtro | Moderado | Baixa | Pode ser superior para cerâmicas especiais |

| Facilidade de instalação | Médio | Fácil | Médio |

| Reutilização | Não, consumível | Alguns modelos descartáveis | Alguns modelos são consumíveis ou substituíveis |

Os filtros de espuma cerâmica são frequentemente a opção preferida para peças fundidas de alta precisão devido às suas propriedades combinadas de profundidade de captura e condicionamento do fluxo.

Caso económico e exemplo de ROI

A filtragem reduz o desperdício e o retrabalho a jusante. As poupanças típicas resultam de menos reparações de superfícies, menos desperdícios de maquinagem e taxas de aceitação mais elevadas.

Quadro 3 Cálculo ilustrativo do ROI

| Parâmetro | Exemplo de entrada | Notas |

|---|---|---|

| Capacidade anual de fusão | 2,500 t | |

| Taxa de refugo do pré-filtro | 1.8% | Devido a inclusões superficiais e porosidade |

| Taxa de refugo pós-filtro | 0.7% | Após filtragem e afinação do processo |

| Metal poupado anualmente | 27.5 t | (1.1% de 2500 t) |

| Valor por tonelada de alumínio | $1,800 | Dependente do mercado |

| Valor anual de metal poupado | $49,500 | Exclui a maquinação e as poupanças de mão de obra |

| Estimativa do custo anual de consumíveis e filtros | $12,000 | Filtros, juntas, manuseamento |

| Prestação anual líquida | $37,500 | Exemplo grosseiro; são necessários dados do local para garantir a exatidão |

| Retribuição | Meses | Normalmente menos de 12 a 24 meses para fundições médias |

Os ensaios no local e a introdução de custos exactos para a sucata, o retrabalho e a maquinagem são essenciais para uma estimativa fiável do retorno do investimento.

Resolução de problemas comuns e acções corretivas

Tabela 4 Matriz de resolução de problemas

| Sintoma | Causa provável | Ação corretiva |

|---|---|---|

| Fissuras no filtro durante o vazamento | Filtro não pré-aquecido ou choque térmico | Aumentar o tempo de pré-aquecimento, verificar a uniformidade do aquecedor |

| Entupimento rápido | Carga de inclusão elevada ou PPI incorreto | Utilizar PPI mais grosseiro ou desnatação/desgaseificação a montante |

| Contornar as arestas | Má vedação ou falha da junta | Substituir a junta, confirmar o assentamento e a pressão da braçadeira |

| Redução da qualidade da superfície pós-instalação | Orientação incorrecta da PPI ou do filtro | Verificar a direção da seta, executar a análise de inclusão e ajustar o PPI |

| Vida curta do filtro | Resíduos de fluxo excessivos ou liga agressiva | Avaliar a química, considerar uma espuma mais resistente à erosão |

Documentar cada evento e ação corretiva para criar uma base de conhecimentos de resolução de problemas para os operadores.

Normas, ensaios e métodos de validação

As fundições devem adotar medições de rotina para controlar os resultados da filtração:

-

RPT de base e RPT periódico após a mudança de filtro.

-

Microscopia de inclusão e distribuição de tamanhos para peças críticas.

-

Cartas de controlo SPC para a taxa de vazamento, perda de carga e taxa de refugo para monitorizar o desempenho do filtro ao longo do tempo.

-

Dados sobre o desempenho dos fornecedores incluindo os intervalos de PPI recomendados e os ciclos de pré-aquecimento recomendados.

A utilização de critérios formais de aceitação para cada liga e família de fundição ajuda a manter uma qualidade consistente.

Exemplos de especificações de produtos

Quadro 5 Catálogo representativo de filtros de espuma cerâmica

| Modelo | Composição | Gama PPI | Espessura mm | Aplicação típica |

|---|---|---|---|---|

| CFF-Al20 | Alumina de elevada pureza | 10, 20, 30 | 25 / 50 / 75 | Fundição de alumínio para fins gerais |

| CFF-SiC30 | Alumina reforçada com SiC | 20, 30 | 25 / 50 | Linhas abrasivas ou de ciclo rápido |

| CFF-ZR45 | Zircónio enriquecido | 30, 45, 60 | 25 / 50 | Fusões especiais de alta temperatura ou corrosivas |

Tamanhos e formas personalizados disponíveis para caixas de placas e sistemas de copos ADtech.

Obtenha agora uma cotação para filtros de espuma cerâmica de alumina

Perguntas frequentes

Com que PPI devo começar para a fundição geral de alumínio?

Porque é que os filtros de cerâmica devem ser pré-aquecidos?

Os filtros de espuma cerâmica podem suportar ciclos térmicos repetidos?

Como é que detecto o desvio do filtro?

Os filtros de espuma cerâmica são recicláveis?

Com que frequência tenho de mudar os filtros?

Os filtros podem remover o hidrogénio dissolvido?

O que causa o entupimento precoce do filtro?

A dimensão e a espessura dos poros do filtro afectam os limites da altura de vazamento?

Como é que devo validar uma afirmação do fornecedor sobre o desempenho do filtro?

Caso

Um fornecedor de fundição sob pressão de média dimensão introduziu 30 filtros de espuma de alumina PPI numa célula de produção com bolhas de ar crónicas na superfície. Depois de combinar a área do filtro e os procedimentos de pré-aquecimento, as suas pontuações RPT melhoraram e as rejeições de defeitos de superfície caíram mais de 50% em três meses. Os custos de consumíveis aumentaram ligeiramente, mas foram compensados pela redução do retrabalho e por operações de acabamento mais rápidas.