Para uma fundição contínua de alumínio óptima, a seleção da bicos e bocais de rodízio é o fator mais crítico no controlo do calibre da chapa, da qualidade da superfície e da microestrutura. Alto desempenho pontas de fibra cerâmica (especificamente N17 e variantes com elevado teor de silício) são o padrão da indústria para a fundição de rolos duplos, oferecendo um isolamento térmico superior, propriedades não molhantes contra o alumínio fundido e resistência ao choque térmico. Dados de ensaios industriais indicam que a utilização de pontas de fundição nano-reforçadas e maquinadas com precisão pode reduzir defeitos de superfície como marcas de ondulação e fissuras nos bordos até 30%, enquanto aumenta a vida útil para mais de 48 horas por conjunto. A chave para maximizar o rendimento e a qualidade reside em fazer corresponder a rigidez da ponta e a condutividade térmica ao seu tipo de liga específico (por exemplo, série 1xxx vs. 5xxx) e manter um protocolo de pré-aquecimento rigoroso de 260°C para eliminar a humidade absorvida antes da instalação.

1. O papel crítico das pontas de lingotamento na fundição de rolos duplos

No processo de vazamento contínuo de rolo duplo (TRC), o ponta do rodízio (também conhecido como bocal ou injetor) serve de interface final entre o sistema de distribuição do metal fundido e os rolos arrefecidos a água. A sua função principal não é apenas fornecer metal, mas condicionar o fluxo, assegurando uma frente de onda laminar e uniforme em toda a largura dos rolos de fundição.

Porque é que a precisão é importante

Se a ponta do molde não mantiver a estabilidade dimensional, a abertura entre as bordas da ponta irá variar. Uma variação de apenas 0,1 mm pode levar a um arrefecimento desigual, resultando em “pontos quentes” ou “fechos frios”. O ADtech A marca concentra-se na resolução destes desafios específicos da dinâmica dos fluidos, utilizando materiais que resistem à erosão e mantêm a rigidez sob a pressão hidrostática da caixa de entrada.

Funções principais do conjunto do bocal:

-

Distribuição do fluxo: Conversão do fluxo turbulento da caixa de entrada num fluxo laminar.

-

Manutenção da temperatura: evitar a solidificação prematura antes do ponto de aperto utilizando materiais de baixa condutividade térmica.

-

Controlo da largura: Determinação da largura exacta da peça fundida através de barragens de borda e espaçadores ajustáveis.

2. Tipos de fundição de alumínio Dicas: Materiais e desempenho

A escolha do material para o seu bocal determina a consistência da sua campanha de fundição. As duas categorias de materiais dominantes são Fibra cerâmica e N17 (Silicato de cálcio de alta densidade).

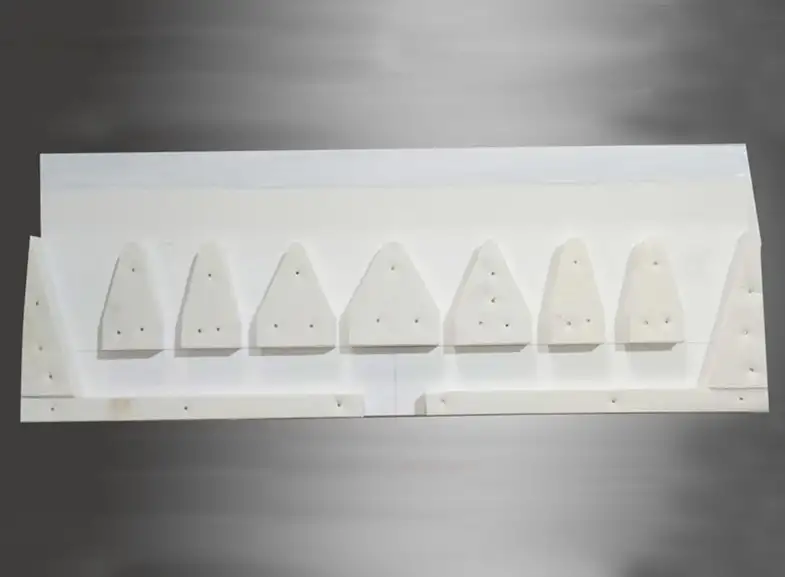

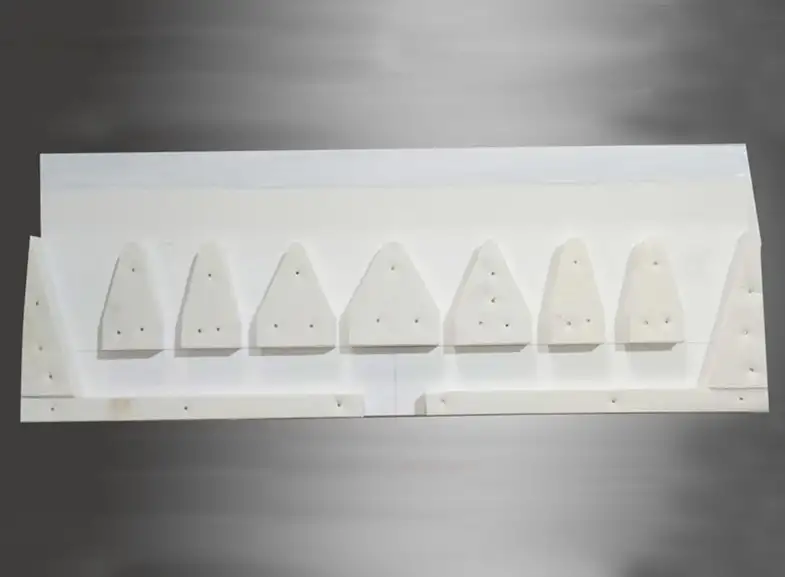

Dicas para rodízio de fibra cerâmica

Estas são a solução mais comum para a produção de chapas de alumínio standard. Fabricadas através de um processo de formação por sucção a vácuo, são leves e possuem excelentes propriedades de isolamento. Pontas de fibra cerâmica da ADtech são frequentemente reforçados com um revestimento à escala nanométrica para evitar a delaminação das fibras, que provoca inclusões na folha final.

-

Melhor para: Ligas das séries 1xxx, 3xxx e 8xxx.

-

Vantagem chave: A excelente flexibilidade permite que a ponta se comprima ligeiramente sob a força do rolo sem rachar, mantendo uma vedação estanque.

N17 e pontas rígidas duras

Para aplicações mais exigentes, tais como ligas de magnésio de elevada qualidade (série 5xxx), são preferíveis placas rígidas como a N17. Estas são maquinadas a partir de blocos de alta densidade em vez de serem formadas a vácuo.

-

Melhor para: Fundição a alta velocidade e ligas mais duras (por exemplo, 5052, 5182).

-

Vantagem chave: Resistência superior à erosão e ao “arqueamento” em larguras amplas (até 2000 mm+).

Comparação: Fibra cerâmica vs. cartão rígido N17

| Caraterística | Pontas de fibra cerâmica (macias/semi-duras) | N17 Pontas de placa rígida (rígidas) |

| Material de base | Fibra de alumina-silicato + aglutinante | Silicato de cálcio reforçado com grafite |

| Densidade (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Condutividade térmica | Muito baixo (< 0,12 W/m-K) | Baixa (< 0,20 W/m-K) |

| Maquinabilidade | Baixo (forma moldada) | Elevada (maquinação CNC com tolerância) |

| Flexibilidade | Elevado (Compressível) | Baixo (Rígido) |

| Utilização primária | Estoque padrão de folhas, latas | Chapas de arquitetura, Carroçaria |

3. Otimização do fluxo: deflectores e espaçadores internos

Um bocal de fundição raramente é um simples tubo oco. No seu interior, contém uma sofisticada disposição de deflectores e espaçadores.

-

Bufos: Essas estruturas internas interrompem a energia cinética do alumínio fundido que entra. Ao forçar o metal a percorrer um caminho “serpentino”, os defletores garantem que a velocidade seja uniforme na borda de saída. Sem os defletores, o centro da folha receberia metal mais rápido e mais quente do que as bordas, levando a segregação da via central.

-

Espaçadores: Estes blocos rígidos mantêm o espaço interno (abertura) da ponta do bocal. Devem ser feitos de materiais que não reajam com o alumínio, normalmente sílica fundida densa ou cerâmica de alta alumina.

Dica profissional para os operadores:

Ao fundir chapas largas (>1500 mm), aumente o número de espaçadores internos para evitar que as bordas do bico se projetem para fora devido à pressão metalostática. Uma borda saliente faz com que a chapa fique mais espessa no meio, um defeito conhecido como “coroa”.”

4. Defeitos comuns relacionados com os bicos e resolução de problemas

O mau estado da ponta é a causa principal de quase 40% dos defeitos de fundição no TRC. Identificar a ligação entre o defeito e a condição do bico é essencial para uma rápida resolução de problemas.

Tabela 2: Resolução de problemas de defeitos de fundição relacionados com o bocal

| Defeito Sintoma | Causa potencial do bico | Solução imediata |

| Congelamento de arranque | Temperatura da ponta demasiado baixa; pré-aquecimento insuficiente. | Aumentar o tempo/temperatura de pré-aquecimento; verificar a existência de espaços de ar no isolamento. |

| Riscas / Estrias | Bloqueio ou entalamento do lábio do bico; acumulação de óxido. | Inspecionar os lábios da ponta para verificar se estão danificados; utilizar um agente de libertação melhor (nitreto de boro). |

| Calibre irregular | Deformação do lábio do bocal (curvatura/torção). | Verificar a colocação do espaçador; mudar para uma ponta de maior densidade (N17). |

| Fissuras nas extremidades | Metal frio nas bordas do bocal; perfil térmico em forma de “osso de cão”. | Melhorar o isolamento dos bordos; ajustar os diques dos bordos para evitar a perda de calor. |

| Inclusões | Erosão das pontas; fibras refractárias que se desprendem para a massa fundida. | Mudar para pontas nano-revestidas; assegurar um acabamento de superfície suave (Ra < 3,0). |

5. Especificações técnicas para ADtech Caster Tips

Para garantir que está a selecionar o componente correto, consulte os parâmetros técnicos abaixo. Estas normas cumprem os requisitos globais de embalagem aeroespacial e de folha metálica.

| Parâmetro | Especificação |

| Composição | Al2O3 (45-55%) + SiO2 (45-50%) |

| Temperatura de serviço | Máximo 1260 °C (contínuo: 800 °C – 1000 °C) |

| Tolerância dimensional | ± 0,5 mm (largura), ± 0,2 mm (intervalo) |

| Perda na ignição (LOI) | < 6% |

| Compatibilidade do revestimento | Compatível com sprays de nitreto de boro (BN) e grafite |

| Dureza da superfície | Ajustado em função da aplicação (Suave/Médio/Difícil) |

6. Procedimento de instalação e substituição

A instalação inadequada é a principal causa de “rupturas” (derramamento de metal fundido). Siga este protocolo rigoroso para garantir a segurança e o desempenho.

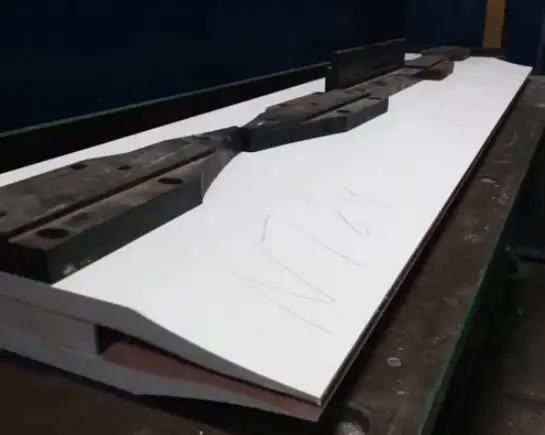

Etapa 1: Preparação

Assegurar que o casca de aço (o suporte metálico para a ponta de cerâmica) está limpo e sem cola refractária velha ou salpicos de alumínio. Qualquer detrito fará com que a ponta de cerâmica assente de forma irregular, criando pontos de tensão.

Passo 2: Pré-aquecimento (Passo crucial)

Os materiais de fibra cerâmica absorvem naturalmente a humidade do ar. Se uma ponta fria e húmida tocar em alumínio fundido (aprox. 680°C), a água transforma-se instantaneamente em vapor, fazendo com que a ponta expluda ou se parta.

-

Protocolo: Colocar as pontas novas numa estufa de secagem.

-

Ciclo: Subir para 200°C durante 2 horas, depois manter a 260°C durante pelo menos 4 horas.

-

Armazenamento: Conservar numa caixa seca a >100°C até ao momento exato da instalação.

Etapa 3: Montagem

Aplique uma camada fina de vedante refratário (como o mastique de alta temperatura da ADtech) entre a ponta e a caixa de cabeça. Apertar os grampos uniformemente - não apertar demasiado, pois isso pode fraturar a placa de cerâmica antes do início da fundição.

Etapa 4: Revestimento da superfície

Aplicar uma camada de Nitreto de boro (BN) pulverizar nos lábios do bocal. Este agente não molhante evita que o alumínio adira à cerâmica e assegura uma libertação suave.

7. Estudo de caso: Otimização da fundição da liga 5052 em Henan (2024)

Localização: Província de Henan, China (centro da indústria do alumínio)

Data: março de 2024

Cliente: Uma fábrica de laminagem de alumínio de média dimensão especializada em escudos térmicos para automóveis.

O problema:

O cliente estava a produzir Liga de alumínio 5052 (um tipo com alto teor de magnésio) usando pontas de rodas padrão moldadas a vácuo. Eles enfrentavam frequentes “marcas de arrasto” e rasgos na superfície da tira. Consequentemente, tinham de parar a linha de fundição a cada 12 a 14 horas para substituir o bico, prejudicando significativamente a sua OEE (Eficácia Geral do Equipamento). As pontas macias estavam a desgastar-se muito rapidamente sob o fluxo da liga abrasiva rica em magnésio.

A solução:

Os engenheiros da ADtech recomendaram a mudança para um Bocal de placa rígida do tipo N17 endurecido com um design específico de deflector interno optimizado para um fluxo elevado de magnésio.

-

Alteração de material: Substituiu a fibra cerâmica padrão por silicato de cálcio reforçado com grafite de alta densidade (equivalente a N17).

-

Mudança de conceção: Implementou um design de defletor de “3 câmaras” para reduzir a turbulência na borda de saída.

Os resultados:

-

Vida útil alargada: A duração da campanha de casting aumentou de 14 horas a 72 horas funcionamento contínuo.

-

Redução de defeitos: As marcas de arrastamento da superfície foram praticamente eliminadas, reduzindo a taxa de refugo em 18%.

-

Poupança de custos: Embora as pontas rígidas N17 tenham custado inicialmente mais 25%, a redução do tempo de inatividade e da sucata resultou num poupança líquida de $45.000 USD durante o primeiro trimestre de 2024.

Sistemas de lavagem e distribuição

A ponta da máquina de vazamento é apenas o fim da linha. A qualidade do metal que entra na ponta depende do lavagens (canais) e caixas de filtragem. Se o revestimento de lavagem libertar partículas, essas partículas irão entupir os deflectores da ponta de fundição, arruinando a fundição. Combine sempre pontas de alta qualidade com revestimentos de lavagem de sílica fundida.

Revestimentos de nitreto de boro

Frequentemente pesquisado como “agentes desmoldantes para fundição”, o nitreto de boro é o melhor amigo de uma ponta de fundição. Ele atua como um lubrificante em altas temperaturas. Ao contrário do grafite, que pode queimar ou contaminar o material fundido com carbono, o BN permanece estável e inerte.

Dicas de fundição de rolo duplo vs. de correia

Embora este artigo se centre na fundição de rolos duplos (TRC), Rodas de correia (como a Hazelett) também utilizam bicos de injeção. No entanto, os bicos de injeção de correias funcionam em condições térmicas diferentes e são normalmente muito mais largos e sujeitos a menos força de compressão do que as pontas TRC.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Conclusões e recomendações

O humilde ponta do rodízio é um componente de alta tecnologia que determina a rentabilidade de uma linha de fundição de alumínio. Quer esteja a produzir folhas de alumínio ultra-finas ou chapas robustas para automóveis, a interação entre o material do bocal e a liga fundida é o fator determinante da qualidade.

Para os laminadores modernos, a atualização para pontas de fibra cerâmica nano-reforçada ou placas N17 maquinadas com precisão é um dos métodos mais económicos para melhorar o rendimento. Seguindo os protocolos de manutenção e instalação descritos acima - especificamente o rigoroso regime de pré-aquecimento - os operadores podem eliminar defeitos comuns e obter resultados de fundição consistentes e de classe mundial.

ADtech continua empenhada em fazer avançar a metalurgia dos consumíveis, fornecendo pontas de fundição que não só resistem ao calor como também proporcionam a precisão necessária para o atual mercado de alumínio de alto desempenho.