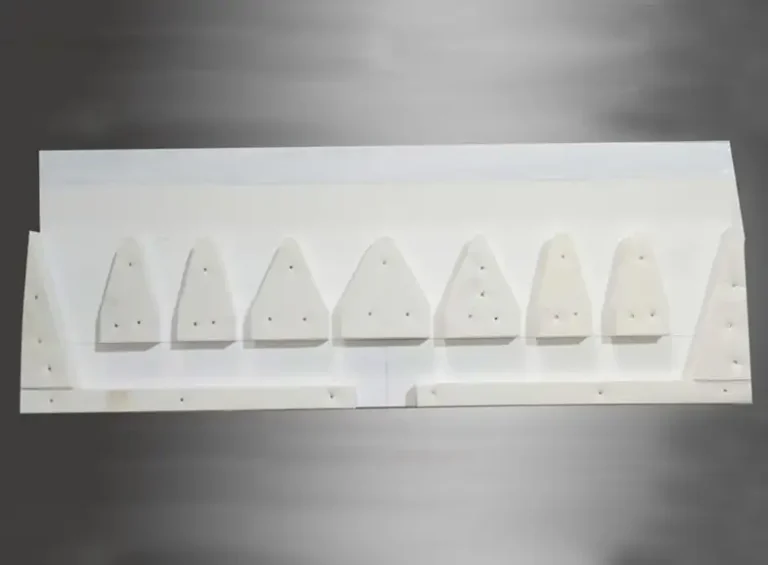

Série de bicos de fundição por rolo

Produtos

PRODUTOS

CONTACTE-NOS

A série de bicos de fundição por rolo: composta por ponta de fundição, tiras espaçadoras, orelhas, caixa de controlo de fluxo e funil de flutuação, forma o conjunto de controlo de fluxo de precisão que determina a distribuição do alumínio fundido, o perfil térmico perto da abertura do rolo e o comportamento inicial da solidificação. A seleção adequada do material, a geometria precisa, as tolerâncias apertadas do conjunto e o tratamento disciplinado do pré-aquecimento e da superfície são decisivos para produzir tiras sem defeitos, melhorar o tempo de funcionamento e reduzir o processamento a jusante.

Panorama e contexto técnico

A fundição contínua de tiras de alumínio em dois rolos coloca o conjunto de bicos de alimentação diretamente à frente da abertura do rolo. Esse conjunto executa quatro tarefas estreitamente ligadas: fornecer metal fundido uniformemente em toda a largura, amortecer as flutuações turbulentas, preservar o equilíbrio térmico na frente de solidificação e proteger as superfícies do rolo contra abrasivos incorporados ou ataque químico. O conjunto típico de bicos para a produção de tiras é modular, feito de segmentos individuais de fibra cerâmica e peças de suporte que, em conjunto, criam uma cavidade controlada antes de o metal congelar contra os rolos arrefecidos a água.

1) O que faz o conjunto do bico e qual a sua importância

Na fundição de tiras de rolo duplo, o conjunto de bicos situa-se entre o tundish/caixa de cabeça e a abertura do rolo. Os seus efeitos são imediatos: a uniformidade do fluxo local ao longo da largura define a espessura e a regularidade da superfície, enquanto o controlo local da temperatura dita o início da solidificação e a estrutura do grão. Qualquer variação nestas variáveis traduz-se em defeitos do produto - variação de espessura, fissuras nos bordos, inclusão de óxidos, rugosidade da superfície ou riscos incrustados devido à interação abrasiva. O conjunto do bico funciona, portanto, como um elemento hidráulico e um molde térmico curto. A precisão no seu fabrico e o controlo rigoroso no seu manuseamento produzem os melhores resultados em termos de rendimento do produto e de redução dos custos de acabamento.

2) Anatomia dos componentes e papéis funcionais

2.1 Ponta do rodízio: a principal superfície de moldagem

Função. A ponta da máquina de vazamento fornece a cavidade do molde que define a geometria inicial da chapa e protege os rolos do contacto direto com o metal líquido livre. Frequentemente forma os lábios inferior e superior da cavidade de alimentação. A geometria interna da ponta, o lábio de entrada e os chanfros do lábio gerenciam a velocidade do fluxo e o cisalhamento próximo às superfícies do rolo.

Construção comum. Os fabricantes utilizam normalmente materiais compósitos de fibra cerâmica ou de fibra de alumina-silicato formados por moldagem a vácuo ou isostática e depois maquinados à medida. Estes materiais combinam baixa condutividade térmica, resistência ao choque térmico e libertação limitada de gás durante o aquecimento. O corpo da ponta recebe normalmente um revestimento fino de nitreto de boro (BN) na superfície de fundição para reduzir a humidade e a adesão de óxidos.

Parâmetros críticos de conceção.

-

tolerância de largura e de perfil (controla a largura e a uniformidade da folha)

-

raio e ângulo do lábio (afecta o cisalhamento e a dobragem do óxido)

-

profundidade da cavidade (controla o tempo de residência antes da solidificação)

-

massa térmica e condutividade (afecta o gradiente de arrefecimento)

Nota de desempenho. Existem variantes de pontas duras e macias. As pontas duras proporcionam estabilidade dimensional sob abrasão, mas podem transmitir riscos ao rolo. As pontas macias toleram uma ligeira indentação e reduzem a transferência de micro-arranhões para o rolo; a seleção depende da dureza do rolo e dos requisitos de acabamento do produto.

2.2 Espaçadores e tiras: alinhamento, espaçamento e afinação do fluxo transversal

Função. Os espaçadores e as tiras estabelecem as folgas internas entre as placas de ponta adjacentes, criando a geometria da cavidade do bico que produz um perfil de fluxo uniforme em toda a largura. Também ajudam no ajuste gradual da largura e permitem a substituição de secções desgastadas sem mudar a ponta inteira.

Material e fabrico. Normalmente fabricados a partir de painéis de fibra de alta pureza ou de alumina-silicato com corte de precisão CNC. As tolerâncias de espessura apertadas são essenciais; pequenos desvios alteram o fluxo local ou podem causar sobreaquecimento localizado.

Nota prática. A ordem correta de empilhamento e a indexação da espessura do espaçador ao longo da largura permitem aos operadores ajustar a temperatura e o fluxo transversais, o que é particularmente valioso durante as transições de grau.

2.3 Orelhas: elementos de fixação e de vedação

Função. As orelhas mantêm as placas das pontas alinhadas e fixas à estrutura de suporte. São utilizados dois tipos principais: orelhas macias e orelhas duras. As orelhas macias são inserções compressíveis que acomodam a expansão térmica diferencial e pequenos desalinhamentos. As orelhas rígidas proporcionam um suporte rígido, um melhor controlo da localização e são adequadas quando a precisão dimensional é fundamental.

Modos de falha. As orelhas gastas ou partidas provocam fugas na cavidade interna, pontos frios, aumento da turbulência e falha prematura da ponta. A inspeção de rotina evita desvios na montagem.

2.4 Caixa de regulação do caudal: uma pequena câmara de condicionamento

Função. A caixa de controlo do fluxo fica atrás ou integrada no conjunto da ponta e realiza o condicionamento do fluxo a granel. Reduz as pulsações, permite a separação de óxidos mais grosseiros e proporciona um local para a fuga de bolhas ou controlo de flutuação. O projeto pode incluir deflectores pouco profundos, aberturas para escumação ascendente ou transições geométricas para reduzir o cisalhamento.

Efeito operacional. Uma caixa de controlo de fluxo eficaz suaviza as perturbações hidráulicas do sistema de fluxo do tundish e estabiliza o fluxo na cavidade estreita do bocal. A sua geometria influencia diretamente a capacidade de velocidade de fundição e a qualidade da superfície.

2.5 Flutuador e funil: medição da alimentação e interface com o equipamento a montante

Função. O flutuador e o funil gerem a forma como o metal fundido entra na caixa de controlo do fluxo e, por fim, na cavidade do bico. Os centros do funil alimentam a cavidade, enquanto os elementos do flutuador podem desempenhar funções de escumação ou medição.

Considerações sobre a conceção. Os flutuadores incorporam frequentemente açudes pouco profundos ou bordos de transbordo para separar escórias e impurezas; os funis devem evitar transições acentuadas que promovam a turbulência. Em muitas instalações, o conjunto do flutuador integra-se com elementos de desgaseificação ou filtragem colocados a montante.

3) Materiais, fabrico e revestimentos

3.1 Materiais típicos e sua justificação

-

Compósitos de fibras cerâmicas de alumina-silicato. Baixa condutividade térmica, resistência à oxidação, tolerância ao choque térmico e capacidade de maquinação precisa. Mais comum para pontas e espaçadores.

-

Placas de óxido de alumínio de alta pureza. Utilizado para orelhas duras, suportes ou tiras que requerem uma maior resistência ao desgaste.

-

Ligações refractárias ou revestimentos entre camadas. Os nano-revestimentos aplicados em superfícies de elevado desgaste evitam a fixação de escórias e a erosão de partículas.

-

Tinta de nitreto de boro (BN). Uma fina camada de BN nas faces de trabalho diminui a humidade do metal e reduz a aderência do óxido. A aplicação de BN é rotineira na produção de folhas finas e chapas de alta qualidade.

3.2 Rotas de fabrico

-

Conformação a vácuo e sinterização de compósitos de fibras curtas, seguido de acabamento CNC para controlo dimensional.

-

Moldagem por compressão para orelhas rígidas ou peças de fixação.

-

Corte de alta precisão por jato de água ou CNC para as tiras distanciadoras.

Os fabricantes destacam a mínima libertação de gases durante o pré-aquecimento e a estabilidade dimensional a temperaturas de funcionamento.

4) Considerações sobre a geometria, o comportamento hidráulico e a transferência de calor

4.1 Princípios de conceção hidráulica

-

Queda de pressão uniforme em toda a largura. A cavidade do bico deve ter um gradiente de pressão quase uniforme desde a entrada até ao rebordo, de modo a minimizar as variações de fluxo do centro para a extremidade. Uma queda de pressão desigual leva a irregularidades na espessura e na superfície.

-

Gestão de cisalhamento perto dos lábios. A geometria do lábio define o cisalhamento na interface do rolo; o cisalhamento suave e controlado reduz a dobragem de óxido e os defeitos de superfície.

-

Controlo do tempo de permanência. As cavidades mais profundas aumentam o tempo de residência e permitem uma maior extração de calor antes da abertura do rolo; isto pode ser útil para tiras mais grossas, mas afectará a velocidade de fundição.

4.2 Considerações térmicas

-

Massa térmica e arrefecimento local. Os materiais da ponta com condutividade mais baixa fornecem um amortecedor térmico que retarda a extração de calor perto da cavidade, afectando a localização da frente de solidificação. Isto deve ser adaptado à velocidade de fundição e ao comportamento térmico da liga.

-

Gradientes térmicos e stress. As temperaturas não uniformes no interior da ponta produzem tensões internas e potencial delaminação; os programas de pré-aquecimento adequados reduzem esses gradientes.

5) Instalação, pré-aquecimento e tratamentos de superfície

5.1 Protocolo de pré-aquecimento

A secagem e o pré-aquecimento adequados removem a água adsorvida e a humidade ligada que podem causar fragmentação explosiva quando o metal fundido é aplicado. Prática típica: aquecimento controlado em rampa até uma temperatura moderada e depois imersão. Um procedimento comum utilizado pelas fundições envolve uma rampa até cerca de 250-300°C com um período de espera para garantir a desidratação da matriz de fibra. O reaquecimento é necessário se as peças permanecerem inactivas.

5.2 Revestimento e tratamento de superfícies

-

Pintura BN. Camadas finas e uniformes de BN nas faces interiores reduzem a humidade e ajudam a libertar as tiras; reaplicar regularmente após a inspeção.

-

Nano-revestimentos em zonas de elevado desgaste. Estes reduzem a penetração do metal nas fibras e diminuem as taxas de erosão.

5.3 Instalação mecânica

-

Especificação do binário e da braçadeira. Utilizar os valores de binário do fabricante para os clipes e grampos que seguram as orelhas e os espaçadores. Um aperto incorreto conduz a folgas, fugas e pontos de fuga térmica.

-

Indexação e alinhamento. Utilizar pinos de alinhamento ou dispositivos de fixação para assegurar que os segmentos das pontas assentam com precisão; a variação da folga ao longo da largura deve permanecer dentro da banda de tolerância permitida.

6) Controlo do processo, janelas de funcionamento típicas e monitorização em linha

6.1 Variáveis operacionais a controlar

-

Velocidade de fundição. As velocidades mais rápidas reduzem o tempo de residência e deslocam a frente de solidificação. A geometria e o material do bocal devem ser adequados às velocidades pretendidas.

-

Taxa de entrega da caixa de direção/torres. Deve corresponder ao desenho do bocal para evitar inundações ou fome.

-

Abertura do rolo e arrefecimento do rolo. Combinadas com o comportamento do bico, estas variáveis definem a espessura final da tira e o tamanho do grão.

6.2 Ferramentas de controlo

-

Termopares junto ao corpo do bico. Monitorizar as tendências de temperatura durante o arranque e o estado estacionário.

-

Câmaras de inspeção visual para a zona dos lábios. Detetar precocemente a acumulação de óxido e a erosão dos lábios.

-

Medidores de caudal e transdutores de pressão a montante. Fornecer feedback sobre entupimentos ou pulsações súbitas.

7) Modos de falha comuns e resolução de problemas

Seguem-se os problemas frequentes, as causas prováveis e as acções corretivas recomendadas.

Tabela: Modos de falha, causa principal e atenuação

| Sintoma observado | Causa raiz provável | Ação corretiva imediata | Medidas preventivas |

|---|---|---|---|

| Riscos superficiais que se repetem ao longo da faixa | Abrasivos de ponta dura ou partículas incrustadas, contacto com a ponta do rolo | Substituir a ponta desgastada, inspecionar os rolos quanto a estrias | Utilizar a opção soft-Ear, manter a filtragem a montante |

| Fissuras nos bordos | Pontos frios localizados ou fluxo transversal irregular | Ajustar os espaçadores perto do bordo, verificar o alinhamento dos lábios | Auditoria regular da espessura do espaçador, aquecedores de bordos se necessário |

| Rebentamento ou explosão do lábio | Humidade na ponta, choque térmico rápido | Parar a moldagem, deixar arrefecer lentamente, reaquecer e inspecionar | Ciclos de pré-aquecimento rigorosos entre utilizações |

| Dobras e inclusões de óxido | Cisalhamento elevado no lábio ou entrada turbulenta | Suavizar o perfil dos lábios, reduzir os impulsos de fluxo | Reperfilar a ponta, instalar um desgaseificador ou filtro a montante |

| Desgaste rápido do interior da ponta | Fluxo abrasivo de alta velocidade ou erosão química | Substituir a ponta, rever os níveis de impureza da liga | Nano-revestimentos, reaplicação de BN, filtragem a montante |

8) Manutenção, gestão de sobresselentes e economia do ciclo de vida

8.1 Estratégia de peças sobressalentes

-

Para linhas de fundição contínua, mantenha um stock mínimo de secções de pontas de fundição de comprimento total igual a 1 a 3 turnos de produção de utilização prevista mais um conjunto de espessuras de espaçadores padrão.

-

Manter um inventário de orelhas duras e moles para trocas rápidas.

8.2 Critérios de substituição

-

Substituir quando a geometria do lábio se desviar para além da tolerância ou quando a espessura do material no bordo de trabalho descer abaixo do valor residual especificado. Inspecionar após qualquer evento térmico anormal.

8.3 Factores de custo do ciclo de vida

-

Custo do material. As pontas com revestimento nano de alta qualidade custam mais, mas prolongam a sua vida útil.

-

Tempo de inatividade operacional. Tempos de substituição mais rápidos durante a noite ou mudanças de turno reduzem a perda de produção. Planeie braçadeiras de encaixe rápido.

-

Energia e sucata. A geometria optimizada da ponta reduz os desperdícios e o acabamento a jusante.

9) Controlos de qualidade, métodos de inspeção e critérios de aceitação

9.1 Ensaios de receção de entrada

-

Controlo dimensional. Verificar a largura, o raio do rebordo, a profundidade da cavidade e a espessura do espaçador em relação ao desenho.

-

Controlo da densidade e da porosidade. Confirmar a densidade aparente e a ausência de grandes vazios nas peças moldadas.

-

Acabamento da superfície. Assegurar que não existem fissuras, delaminação ou resíduos de contaminantes.

9.2 Inspeção em serviço

-

Inspeção visual dos lábios todos os turnos previstos e após mudança de grau.

-

Exame termográfico para detetar padrões térmicos invulgares no corpo do bico.

-

Boroscópio ou câmara para controlos da cavidade interna, se a geometria o permitir.

9.3 Limiares de aceitação (exemplos típicos)

-

Tolerância do raio do lábio: ±0,2 mm para o tipo de folha, ±0,5 mm para a folha comum.

-

Tolerância da espessura do espaçador: ±0,05 mm para operações com folha metálica.

10) Notas ambientais, de segurança e de manuseamento

-

Nunca introduzir água ou solventes de limpeza húmidos nas peças antes do pré-aquecimento; a humidade residual provoca a fragmentação do vapor em contacto com o metal fundido.

-

Utilizar EPI adequado durante o manuseamento da ponta devido aos fragmentos de cerâmica frágeis e ao pó de BN.

-

Elimine as pontas gastas seguindo os regulamentos locais para resíduos cerâmicos e refractários; muitos fornecedores oferecem programas de reciclagem ou de recolha.

11) Lista de controlo da contratação e modelo de especificação

Especificações técnicas mínimas a solicitar aos fornecedores

-

composição do material e propriedades térmicas típicas (condutividade, temperatura máxima de funcionamento)

-

tolerâncias de maquinagem e método de maquinagem utilizado

-

programa de pré-aquecimento recomendado e produto BN utilizado

-

binário de aperto de montagem recomendado e compatibilidade do tipo de orelha

-

esperança de vida para a velocidade de fundição pretendida e família de ligas

-

certificado de ensaio de amostras, rastreabilidade do lote de fabrico

Elementos contratuais a exigir

-

garantia contra defeitos de fabrico e precisão dimensional

-

prazo de entrega e opções de envio rápido de emergência

-

orientação sobre preços e prazo de validade dos conjuntos de substituição

12) Indicadores de desempenho representativos e breves notas de casos

-

Melhoria do rendimento: Um conjunto ponta-espaçador bem ajustado reduz regularmente o refugo de borda em vários pontos percentuais em linhas de calibre fino devido a um melhor controlo do fluxo transversal.

-

Prolongamento da vida útil com revestimentos: Os operadores referem um aumento da vida útil das pontas e menos problemas com o óxido após ciclos disciplinados de recobrimento com BN e utilização de nano-revestimento.

13) Quadros comparativos e matrizes de especificações

Tabela 1 - Funções dos componentes e tolerâncias-chave

| Componente | Funções primárias | Tolerâncias críticas típicas |

|---|---|---|

| Ponta do rodízio | Moldar a cavidade; proteger a superfície do rolo; definir a geometria do lábio | largura ±1 mm; raio do lábio ±0,2 mm (folha) |

| Espaçadores e tiras | Ajustar a profundidade da cavidade e o perfil transversal | espessura ±0,05 mm |

| Orelhas (moles/duras) | Fixação; acomodação térmica | folga de ajuste <0,5 mm |

| Caixa de controlo do fluxo | Suavização do fluxo e separação de óxidos | ângulo do difusor de entrada ±2° |

| Boia e funil | Skimming e alimentação centrada | altura do transbordo ±1 mm |

Tabela 2 - Comparação de materiais (propriedades típicas)

| Classe de material | Condutividade térmica (tip) | Temperatura máxima de serviço | Utilização típica |

|---|---|---|---|

| Compósito de fibra cerâmica | 0,12-0,20 W/mK | ~1200-1300°C | Ponta de rodízio, espaçadores |

| Placa de alta alumina | 1,0-2,0 W/mK | ~1600°C | Orelhas duras, suportes |

| Revestimento BN (película fina) | efeito negligenciável no volume | estável até 1000°C | redução da humidade |

Fontes: notas técnicas do fabricante e páginas de produtos.

14) Perguntas mais frequentes

-

O que distingue uma ponta de rodízio dura de uma ponta macia e qual devo selecionar?

As pontas duras são rígidas e resistem à abrasão; são escolhidas para linhas de produção em que a estabilidade dimensional é fundamental e os rolos são endurecidos para reduzir o desgaste por contacto. As pontas macias comprimem-se ligeiramente sob carga, proporcionando um amortecedor que pode reduzir a transferência de micro-arranhões das extremidades frágeis das pontas para as superfícies dos rolos. Escolha pontas duras para geometria estável de grande volume e pontas macias onde a qualidade do acabamento do rolo é crítica. -

É necessário um revestimento de nitreto de boro?

O revestimento BN é uma rotina para a produção de folhas e chapas finas devido à sua baixa molhabilidade. Para chapas mais grossas, alguns operadores não aplicam BN, mas revestem as faces dos lábios principais para limitar a aderência do óxido. Siga as recomendações do fornecedor quanto à espessura do revestimento e à frequência de reaplicação. -

Com que frequência se deve controlar a espessura do espaçador?

No mínimo, efetuar uma auditoria completa do espaçador durante cada paragem de manutenção preventiva e verificar o topo do turno para as linhas que produzem produtos de grau de folha. Pequenos desvios de espessura podem causar um afinamento mensurável da borda. -

Que programa de pré-aquecimento evita a fragmentação explosiva das pontas?

Uma abordagem conservadora rampa até cerca de 250-300°C com uma imersão controlada para desidratar os tapetes de fibra. Evitar choques térmicos súbitos e reaquecer peças que tenham estado inactivas. A literatura do fabricante fornece taxas de rampa exactas para materiais específicos. -

A geometria do bico pode ser ajustada para aumentar a velocidade de fundição?

Sim, um equilíbrio entre a profundidade da cavidade, a geometria do lábio e o condicionamento do fluxo a montante permite que algumas linhas atinjam velocidades de fundição mais elevadas. No entanto, velocidades mais elevadas reduzem o tempo de residência para a solidificação e exigem mais do arrefecimento a jusante. -

Como é que detectamos precocemente a delaminação interna?

As imagens térmicas e a inspeção periódica com boroscópio ajudam. A delaminação aparece frequentemente como uma mancha quente ou fria localizada durante o funcionamento. -

Quais são as oportunidades comuns de adaptação para conjuntos de pontas mais antigos?

A atualização para espaçadores de precisão, a adição de uma caixa de controlo de fluxo moderna ou a utilização de BN e nano-revestimentos melhorados são adaptações comuns que produzem benefícios imediatos em termos de qualidade e tempo de funcionamento. -

Existem considerações relacionadas com a liga?

Sim. As ligas com baixo ponto de fusão têm um maior fluxo de óxido e requerem uma filtragem mais robusta. As ligas com elevado teor de magnésio ou silício podem aumentar as taxas de erosão e necessitam de materiais ou revestimentos mais resistentes. -

Como reduzir a dobragem de óxido no lábio?

Suavizar o perfil do lábio, reduzir as alterações bruscas de geometria a montante, controlar a velocidade do fluxo e manter a temperatura estável em toda a largura. A desgaseificação e a filtragem a montante também ajudam. -

O que é que os contratos públicos devem exigir nos certificados de ensaio?

Composição do material, densidade, folha de medição dimensional e rastreabilidade do lote de fabrico. Solicite também instruções recomendadas de pré-aquecimento e manuseamento.

15) Resumo final e primeiros passos recomendados para uma fundição

O conjunto de bicos não é um consumível passivo, mas sim um elemento de controlo fundamental para qualquer máquina de rodízio de tiras de rolos duplos. Para obter uma produção estável e repetível e minimizar os defeitos, os operadores devem seguir um programa integrado que contenha: seleção cuidadosa do material e do fornecedor; pré-aquecimento disciplinado e aplicação de BN; controlo rigoroso das tolerâncias dos espaçadores e das orelhas; inspeção de rotina com ferramentas térmicas e visuais; e kits de substituição pré-autorizados e dimensionados para o ritmo da linha. A combinação do material certo, geometria correta e manuseio proativo produz o melhor equilíbrio entre acabamento superficial, velocidade de fundição e custo total de propriedade.