AdTech Fluxo granular é um fluxo de refinação sem pó e com baixa higroscopicidade, projetado para reduzir a perda de metal, eliminar a porosidade relacionada ao hidrogénio e permitir a adição automatizada e consistente em fundições modernas de alumínio. Em comparação com pós e flocos, o fluxo granular devidamente classificado oferece maior utilização efetiva (>90%), poeira mínima no local de trabalho e armazenamento estável — produzindo fusões mais limpas, menos rejeições e integração mais fácil com sistemas de injeção de fluxo (subsuperficial).

1. 10 pontos críticos na refinação de alumínio e como o fluxo granular os resolve

Dor 1. Elevada perda de metal (grande quantidade de alumínio arrastado na escória)

O problema: O fluxo em pó e a formação de escória irregular retêm uma quantidade significativa de alumínio na escória, aumentando a perda de metal e o custo por kg do produto fundido.

Por que isso acontece: O mau controlo da humidade e a elevada adesão interfacial entre a escória e o alumínio causam resíduos “húmidos” que transportam metal durante a remoção da escória.

Solução de fluxo granular: O fluxo granular AdTech modifica a energia interfacial entre a camada de óxido/escória e o alumínio líquido, de modo que as escórias formam camadas “secas” e friáveis que se desprendem de forma limpa. Os grânulos penetram e reagem na fusão para formar fases de escória de baixa humidade, reduzindo o peso do metal arrastado e da escória. Resultado: menor perda de metal por ciclo e limpeza mais rápida. (Dados de desempenho: a utilização efetiva típica aumenta de ~70–85% (pó) para >90–95% para grânulos bem formulados em condições operacionais equivalentes).

Dor 2. Níveis elevados de hidrogénio → orifícios, porosidade, sucata

O problema: O hidrogénio dissolvido no alumínio fundido causa porosidade (poros) nas peças fundidas, prejudicando o rendimento e as propriedades mecânicas.

Por que isso acontece: A humidade, os materiais de carga que contêm hidrogénio ou os componentes higroscópicos do fluxo introduzem H2 no material fundido; o fluxo em pó pode agravar esta situação, transportando a humidade adsorvida para o banho.

Solução de fluxo granular: Os grânulos AdTech são produzidos com muito baixa absorção de humidade e formulação rigorosamente controlada, de modo a introduzirem uma quantidade mínima de água. A morfologia das suas partículas reduz a área superficial disponível para absorver humidade, e os componentes ativos dentro do grânulo atuam para nucleação e flutuação do hidrogénio como microbolhas que são removidas pela circulação subsuperficial e skimming. Na prática, isso ajuda a reduzir as leituras de hidrogénio (para muitos utilizadores) de aproximadamente 0,20–0,25 mL/100 g para 0,10 mL/100 g ou menos quando combinado com a desgaseificação — um nível associado a um risco de porosidade significativamente menor.

Dor 3. Poeira, saúde dos trabalhadores e conformidade ambiental

O problema: O fluxo em pó gera poeira no ar (PM2,5/PM10) e vapores potencialmente irritantes quando adicionado, causando exposições ocupacionais e reclamações ambientais.

Por que isso acontece: As partículas finas ficam suspensas no ar durante o manuseamento e a alimentação; reações de fusão incompletas podem resultar em fumo mensurável.

Solução de fluxo granular: A forma granular elimina a maior parte do pó fugitivo durante o manuseamento manual e automatizado. A granulação e a peneiração da AdTech produzem um material com baixo teor de pó (grânulos >95%, limiar de finos friáveis <5%) que cumpre as expectativas ambientais modernas do chão de fábrica e ajuda as fábricas a avançar em direção às metas de emissões e limpeza alinhadas com a ISO 14001.

Dor 4. O acúmulo na parede do forno reduz a vida útil do revestimento

O problema: A forte aderência de escória ou resíduos pegajosos reduz a vida útil do revestimento do forno e aumenta o tempo de inatividade para manutenção.

Por que isso acontece: Certas composições químicas do fluxo formam películas resistentes que se ligam ao refratário às temperaturas de funcionamento.

Solução de fluxo granular: A AdTech fornece uma solução especializada fluxo granular para limpeza de paredes que enfraquece quimicamente a interface entre a escória e o refratário, promovendo uma delaminação limpa em vez de uma remoção abrasiva. O resultado é menos lascas mecânicas e campanhas refratárias mais longas.

Dor 5. Entupimento ou formação de pontes nos alimentadores automáticos de fluxo

O problema: Pó ou material mal dimensionado forma pontes em funis, estrangulamentos ou alimentadores de parafuso, levando a interrupções e limpeza manual.

Por que isso acontece: A ampla distribuição do tamanho das partículas, as formas irregulares e a elevada friabilidade produzem finos e pontes.

Solução de fluxo granular: O rigoroso controlo de classificação (PSD estreito) e a morfologia esférica a arredondada das partículas preservam a fluidez para sistemas de alimentação pneumática ou mecânica contínua. Os grânulos AdTech são especificados para se adequarem às máquinas comuns de injeção de fluxo e têm uma baixa classificação de friabilidade para resistir ao transporte e à alimentação por parafuso.

Problema 6: Fumo excessivo/emissões não conformes durante a refinação

O problema: Os limites locais de emissões ou as metas de sustentabilidade corporativa penalizam a fumaça visível ou os vapores fluorados.

Por que isso acontece: Alguns fluxos utilizam componentes voláteis ou altamente reativos que geram mais gases durante a decomposição.

Solução de fluxo granular: A série ecológica da AdTech utiliza fórmulas de baixa volatilidade, com engenharia de flúor e orgânicos minimizados para reduzir as emissões visíveis; combinadas com injeção subterrânea e captura moderna por saco/cobertura, as emissões de fumo e fugitivas são reduzidas para atender às regras mais rigorosas do local.

Dor 7. As inclusões não metálicas persistem, causando fissuras e bloqueio do filtro.

O problema: Óxidos em escala micrométrica e outras inclusões sobrevivem ao refinamento e posteriormente danificam as ferramentas de fundição ou bloqueiam os filtros cerâmicos.

Por que isso acontece: Os pós ou flocos de ação superficial flutuam rapidamente e não penetram no material fundido, onde as microinclusões podem ser removidas.

Solução de fluxo granular: Os grânulos com tamanho correto afundam e se fragmentam sob a superfície, permitindo que os componentes ativos adsorvam quimicamente e capturem inclusões micrométricas. Isso reduz a carga do filtro e melhora a integridade do produto final.

Dor 8: Envenenamento por sódio ao refinar ligas com alto teor de magnésio

O problema: A contaminação por alguns fluxos pode causar reações prejudiciais em ligas que contêm magnésio (envenenamento por sódio).

Por que isso acontece: Os sais com sódio presentes na formulação tradicional do fluxo podem interagir de forma desfavorável com a composição química da liga.

Solução de fluxo granular: AdTech's opção de grânulos sem sódio substitui os fluoretos à base de Na por alternativas compatíveis para evitar a transferência de Na, preservando o controlo da desoxidação e da humidade. Isto é particularmente valioso no processamento de ligas forjadas com alto teor de Mg.

Dor 9: Fluxo residual não derrete completamente, deixando inclusões

O problema: A fusão incompleta do fluxo deixa resíduos que podem ser transportados para o produto fundido.

Por que isso acontece: Ponto de fusão incorreto ou composição heterogénea que se decompõe em vez de derreter completamente.

Solução de fluxo granular: A AdTech ajusta a faixa de fusão (janela de ponto de fusão) para que os grânulos derretam completamente e reajam dentro das faixas de temperatura típicas da fábrica; o controlo de qualidade garante que o comportamento de fusão esteja alinhado com os pontos de ajuste do forno para evitar partículas residuais.

Problema 10: Baixo rendimento/dosagem manual irregular causando variabilidade

O problema: A dosagem manual é inconsistente; os operadores adicionam fluxo em excesso ou em quantidade insuficiente, prejudicando a repetibilidade.

Por que isso acontece: Variabilidade humana e controlos de processo deficientes.

Solução de fluxo granular: O fluxo granular integra-se com o automatizado injeção de fluxo estações e alimentadores volumétricos para padronizar a dosagem com base na massa do material fundido (Q = M × R × K), melhorando drasticamente a repetibilidade entre lotes e reduzindo a dependência do operador.

Solicite uma cotação competitiva de fábrica para fluxo granular

2. Os princípios químicos por trás do refino por fluxo granular

Remoção de óxido e o papel dos fluoretos/cloretos

A maioria dos fluxos de refinação comerciais são misturas de cloretos, fluoretos e sais aditivos. Os sais de flúor (por exemplo, criolita Na₃AlF₆, CaF₂) auxiliam na dissolução do óxido e na formação de escória, reagindo com o Al₂O₃ da superfície e alterando a molhabilidade interfacial. Os motivos de reação simplificados frequentemente referenciados na literatura incluem trocas de flúor-óxido, tais como:

6 NaF + Al₂O₃ → 2 AlF₃ + 3 Na₂O

ou formas equilibradas envolvendo variantes de criolita que formam complexos de fluoreto de alumínio solúveis em fundente. Essas reações reduzem a adesão do óxido e permitem que os fragmentos de óxido sejam absorvidos por uma fase de escória de baixa umectação para remoção. Várias fontes especializadas documentam as misturas de fluoreto/cloreto como a base funcional da química do fundente de refinação.

Nota: as formulações precisas são segredos comerciais; as equações acima são ilustrações estequiométricas simplificadas de como as espécies de flúor interagem com o Al₂O₃ para formar complexos de flúor solúveis em fluxo e sais contendo oxigénio.

Mecanismo de remoção de hidrogénio (interação de desgaseificação)

A remoção de hidrogénio é um processo combinado nucleação + flotação Processo: componentes ativos do fluxo (e gases de desgaseificação) criam locais de nucleação e microbolhas onde o H₂ dissolvido se separa do líquido (H_{líquido} → H_{bolha}). Uma vez que o hidrogénio está nas bolhas, o fluxo de fusão e a flutuabilidade transportam as bolhas para a superfície, onde elas escapam ou são absorvidas pela escória carregada de fluxo. A química adequada dos grânulos ajuda a criar uma população de locais de nucleação estáveis e reduz a entrada de água, limitando a fonte de hidrogénio dissolvido.

3. Lista de verificação do especialista em compras: como “evitar armadilhas” ao comprar fluxo granular

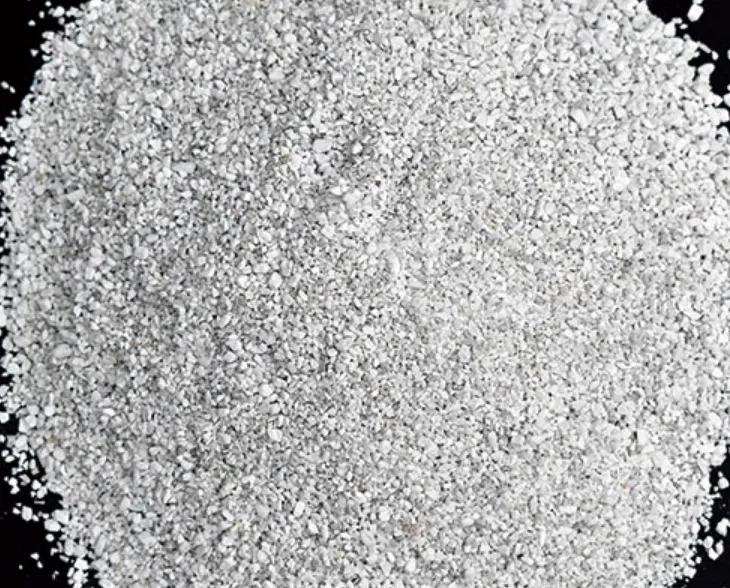

Verificação visual (aparência): Cor uniforme, sem finos excessivos. Se o pó visível >5% por volume, rejeite ou solicite peneiramento adicional/lotes com baixo teor de pó. Os finos em pó aumentam o risco de PM2,5.

Dureza/friabilidade (teste simples em bancada): Esfregue uma amostra entre os dedos ou deixe-a cair de uma pequena altura; grânulos de boa qualidade mantêm a forma — quebra excessiva → alto teor de finos durante a alimentação e baixo desempenho.

Odor (teste de impureza): Sem cheiro forte de amoníaco/cloro à temperatura ambiente. Odores fortes sugerem reagentes de baixa qualidade ou excesso de humidade.

Teste de humidade/higroscopicidade: Exponha uma pequena amostra selada em ambiente com elevada humidade durante 24 horas. A formação significativa de grumos ou aglomerados indica secagem e armazenamento inadequados; tais materiais podem causar ebulição violenta/respingos quando adicionados ao alumínio. As orientações do fabricante geralmente especificam embalagens seladas e condições de armazenamento recomendadas.

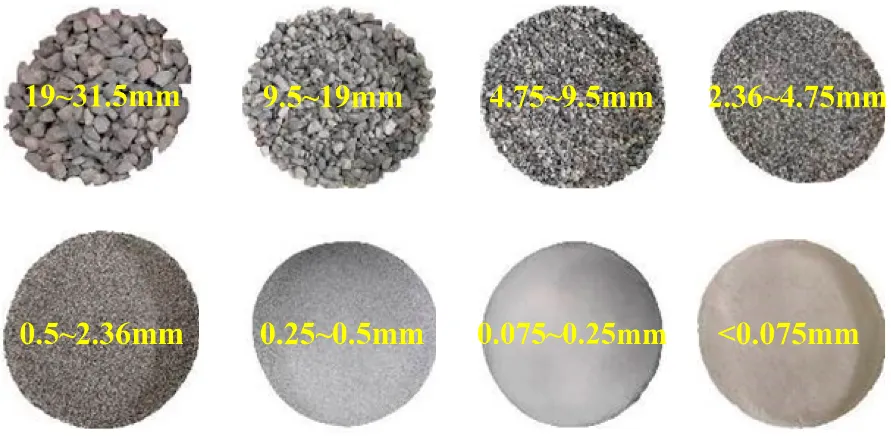

Distribuição granulométrica (Laboratório): Solicite PSD (análise por peneiramento) para garantir que a fração granular corresponda às especificações do seu injetor/alimentador (por exemplo, 0,8–3,2 mm ou mais restrito, dependendo do equipamento). Um PSD mais restrito melhora a alimentabilidade e a interação consistente com o material fundido.

Especificações químicas e ausência de sódio (se necessário): Para ligas com alto teor de magnésio, solicite certificados de formulação sem sódio.

Certificados e sistemas de qualidade: ISO 9001 para controlo de qualidade, ISO 14001 para gestão ambiental e Ficha de Dados de Segurança de Materiais (MSDS) são expectativas básicas.

Protocolo de amostragem e ensaio: Insista em um pequeno teste, testes de hidrogénio e inclusão (testador de hidrogénio, comparação do peso do filtro) e métricas de inspeção refratária antes e depois.

4. Granulado vs. Pó vs. Flocos: tabela comparativa técnica

Abaixo está uma tabela comparativa compacta (formato HTML) para engenheiros e compradores copiarem/colar em RFPs internas ou especificações técnicas.

| Caraterística | Fluxo granular (AdTech) | Fluxo em pó | Fluxo em flocos/folhas | Notas |

|---|---|---|---|---|

| Utilização eficaz | > 90% (típico) | 70% – 85% | 60% – 80% | Os grânulos penetram e reagem na fusão; os pós apresentam perdas mais elevadas. |

| Pó / PM no local de trabalho | Muito baixo (sem poeira) | Alta (geração de poeira) | Moderado | Os grânulos melhoram a segurança dos trabalhadores e as emissões |

| Compatibilidade com alimentador automático | Ideal | Frequentemente bloqueia | Requer um design especial da alimentação | A forma das partículas + PSD é importante |

| Prazo de validade | Mais de 12 meses (seco, selado) | ≈6 meses (higroscópico) | 6 a 12 meses | Os grânulos resistem melhor à humidade |

| Impacto ambiental | Fumo pouco visível / baixo nível de poeira | Maior geração de poeira e fumo | Variável | Grânulos adaptados para baixas emissões |

(Os valores acima são intervalos comparativos representativos; o desempenho do utilizador final depende das condições da fábrica, da prática de fusão e do equipamento. Consulte as referências da indústria sobre as vantagens do fluxo granulado.)

Verifique a disponibilidade e o preço do fluxo granular

5. Integração com automação em grande escala: diretrizes para sistemas de injeção de fluxo e pulverização

Parâmetros típicos de injeção de fluxo e notas sobre o equipamento

A maioria das máquinas modernas de injeção de fluxo opera com pressões de gás na faixa de 0,1–0,4 MPa (1–4 bar) dependendo do modelo e do design do alimentador; muitas unidades comumente vendidas listam pressões de gás de refinação recomendadas de 0,1–0,4 MPa e taxas de fluxo de gás na faixa de 100–250 L/min. Os injetores de fluxo subterrâneos estão disponíveis em versões portáteis e fixas; verifique a compatibilidade com o tamanho dos grânulos e o tipo de alimentador.

Gás transportador recomendado e controlo de humidade: Use nitrogénio (N₂) ou árgon (Ar) de alta pureza como gás transportador/propulsor. Para garantir a fiabilidade a longo prazo e evitar a aglomeração causada pela humidade dentro das linhas, opte por nitrogénio de alta pureza com pontos de orvalho bem abaixo da temperatura ambiente típica — os sistemas de abastecimento de alta pureza podem atingir pontos de orvalho próximos de −60 a −70 °C para controlo de vestígios de humidade, quando necessário para sistemas de manuseamento de pó. Um ponto de orvalho baixo reduz o risco de condensação e aglomeração de partículas dentro das linhas pneumáticas e funis.

Fórmula prática de dosagem (chão de fábrica):

Q=M×R×K

Onde:

-

QQQ = massa de fluxo a adicionar (kg)

-

MMM = massa de alumínio fundido (kg)

-

RRR = taxa de adição de base (wt.% — depende da liga e da contaminação)

-

KKK = coeficiente de reserva/desperdício (normalmente 1,0–1,2, dependendo das perdas esperadas e do processo)

Notas sobre linhas pneumáticas e filtragem: Use mangueiras lisas e resistentes à abrasão, mantenha percursos curtos para evitar pontes e inclua monitoramento do ponto de orvalho a montante do injetor. Muitos fabricantes de injetores de fluxo publicam PSD e faixas de pressão recomendadas — use as suas fichas técnicas como controle primário.

6. Normas e considerações sobre conformidade global

-

Padrões da indústria: A Associação do Alumínio mantém padrões e orientações da indústria relevantes para ligas, processos e materiais; verifique os padrões da AA e os requisitos regulamentares regionais para emissões e exposição no local de trabalho. A documentação das composições químicas dos fluxos e as MSDS são essenciais durante as auditorias.

-

Limites ambientais: Muitas fundições estão sujeitas a limites locais mais rigorosos em relação às emissões e à exposição dos trabalhadores; prefira produtos granulares com baixo teor de poeira para reduzir os riscos de PM.

-

Armazenamento e manuseamento: Os grânulos fundidos não higroscópicos (em comparação com os pós higroscópicos) reduzem substancialmente os problemas de armazenamento; ainda assim, armazene em recipientes selados, temperatura moderada e baixa humidade relativa, de acordo com as orientações do fornecedor.

7. Resumo do caso baseado em dados

Cenário (instalação anónima): Uma empresa de refundição de lingotes de alumínio Tier 1, com 500 funcionários, mudou do fluxo em pó para o fluxo granular AdTech, além de injeção subsuperficial e desgaseificação. Ao longo de uma operação controlada de 6 meses:

-

Hidrogénio (por teste de tração a quente/hidrogénio): linha de base 0,25 mL/100 g → estabilizada em 0,10 mL/100 g após medidas combinadas.

-

Eventos de bloqueio do filtro: reduzido em 60% (menos lançamentos abortados).

-

Consumo de fluxo: fluxo líquido de massa reduzido em ≈18% devido a uma maior utilização.

-

Massa de escória por tonelada: diminuiu em ≈12% (menos metal arrastado).

8. Fluxo granular e refinação automatizada: FAQ Avançado

1. O fluxo granular é adequado para a liga 6061?

2. Como é que sei quando é que o processo de remoção de escórias ou de refinação está concluído?

3. O fluxo granular pode ser utilizado com injectores automáticos de fluxo?

4. Que condições de armazenamento são recomendadas para o fluxo granular?

5. Como devo lidar com o fluxo em climas de elevada humidade?

6. Os grânulos reduzem as poeiras e os fumos em comparação com os pós tradicionais?

7. Os fluxos granulares são mais seguros para os operadores de fundição?

8. O fluxo granular afectará a química final da liga?

9. Qual a quantidade de fluxo granular que devo adicionar por lote?

10. O fluxo granular pode remover óxidos ultra-finos que bloqueiam os filtros?

9. Erros comuns e como evitá-los

-

Erro: Utilizar as especificações do pó e as configurações do alimentador para grânulos (ou vice-versa).

Fixar: Padronize as verificações PSD e adapte a geometria da tremonha/alimentação ao material. -

Erro: Ignorando o ponto de orvalho do gás transportador.

Fixar: Monitorize o ponto de orvalho do gás; procure atingir pontos de orvalho baixos ao manusear pós/grânulos em tubagens longas. -

Erro: Confiar apenas na remoção visual de escória.

Fixar: Combine medições de hidrogénio e avaliações de filtros para validar o refinamento.

Entre em contacto connosco para obter um orçamento de fluxo granular em 24 horas

10. Exemplos de parâmetros técnicos/físicos

| Parâmetro | Valor típico (AdTech Granular) | Método de teste |

|---|---|---|

| Intervalo de tamanho das partículas | 0,85 – 3,15 mm (personalizável) | Análise por peneiramento (ASTM E11) |

| Densidade aparente | 1,6 – 1,9 g/cm³ | EN 1097 / controlo de qualidade do fornecedor |

| Janela de fusão/reação | 520 – 750 °C (dependendo da formulação) | DTA / fornecedor TGA |

| Multas <75 μm | <5% peso. | Peneira / difratometria a laser |

| Humidade (na embalagem) | <0,21 TP3T (recomendado) | Perda por secagem (ISO) |

| Classe higroscópica | Baixa | Teste de armazenamento 24 h @ alta HR |

| Prazo de validade típico (selado) | 12 meses ou mais | Especificações do fornecedor |

11. Recomendações finais e próximos passos para as equipas de engenharia

-

Realize um ensaio controlado: Teste de 2 a 4 semanas com testes de hidrogénio, comparações de peso do filtro e monitorização da massa de escória. Inclui inspeção refratária pré e pós-teste.

-

Combinar PSD com equipamento de injeção: Partilhe o modelo do seu injetor ou alimentador com a AdTech para obter as especificações recomendadas para os grânulos. Muitos injetores operam a 0,1–0,4 MPa; siga as orientações do fornecedor sobre PSD.

-

Controlar a humidade do gás transportador: Monitorize o ponto de orvalho nas linhas de N₂/Ar (o fornecimento de alta pureza deve atingir pontos de orvalho baixos; para um manuseamento rigoroso, procure controlar os vestígios de humidade perto de −60 °C para sistemas sensíveis).

-

Documentar KPIs: Hidrogénio (mL/100 g), frequência de entupimento do filtro, massa de escória por tonelada, consumo de fluxo (kg/t) e medições de PM no local de trabalho.