Utilizar o direito fluxo para fundição de alumínio reduz drasticamente as impurezas, aumenta as taxas de recuperação de metal e melhora o acabamento da superfície; a seleção correta, a secagem minuciosa, a aplicação cuidadosa e a combinação com a desgaseificação e a filtragem de cerâmica produzem os melhores resultados, enquanto os procedimentos de segurança rigorosos evitam reacções perigosas.

Porque é que o fluxo é importante na fundição de alumínio?

Os produtos de fluxo para fundição de alumínio desempenham três funções principais: eles reúnem óxidos e inclusões na superfície do metal fundido para facilitar a remoção, protegem a superfície do metal fundido durante o carregamento e vazamento e podem melhorar o comportamento do fluxo em algumas operações. Os fluxos não substituem a remoção adequada do gás de fusão por purga com gás inerte; em vez disso, funcionam em conjunto com a desgaseificação e a filtração para produzir peças fundidas de baixa porosidade e alta integridade.

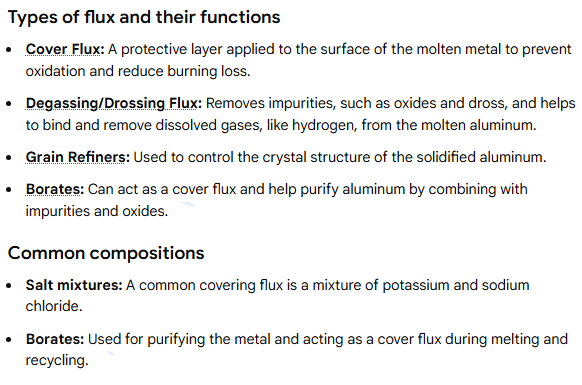

Principais categorias de fluxos de alumínio e o que cada um faz

A prática da indústria agrupa os fluxos de alumínio de acordo com a sua função principal. Abaixo estão as categorias comuns e breves notas sobre quando usar cada uma delas.

Fluxo de escória

Utilizado para recolher e aglomerar óxidos e inclusões não metálicas à superfície da massa fundida, para que os operadores as possam retirar. Esta categoria é comum em operações de cadinho, reverberação e forno de espera.

Fluxo de cobertura (cobertura)

Forma uma camada protetora na parte superior da massa fundida, reduzindo a re-oxidação durante o carregamento e o manuseamento. Útil durante períodos de retenção prolongados ou quando se adiciona matéria-prima fria que, de outra forma, geraria óxido.

Fluxo de limpeza e desgaseificação

Formulado para ajudar a capturar gases dissolvidos e óxidos arrastados. Estes são frequentemente utilizados em conjunto com a purga de gás inerte. Note-se que em muitas situações de fundição de precisão, a purga de gás (árgon ou nitrogénio) é o passo primário de desgaseificação.

Fluxos de modificação do grão e de modificação do silício

Sais específicos e aditivos químicos que influenciam a estrutura do grão ou a morfologia do silício em determinadas ligas. Trata-se de um nicho que exige um controlo rigoroso do processo.

Quadro: categorias de fluxos, composição típica, função principal, utilização recomendada

| Categoria de fluxo | Ingredientes principais típicos | Função principal | Caso de utilização típico |

|---|---|---|---|

| Fluxo de escória | Sais de halogenetos (KCl, NaCl), fluoretos em algumas misturas | Aglomera as impurezas e permite a desnatação | Fusão de sucata, fornos de alumínio secundário. |

| Fluxo de cobertura | Grânulos à base de cloreto/fluoreto | Proteção da superfície, redução da re-oxidação | Conchas de retenção, armazenamento prolongado da massa fundida. |

| Fluxo de desgaseificação | Misturas de sais e reagentes activos | Ajuda na remoção de gases dissolvidos e inclusões | Emparelhado com sistemas de purga ou injeção de árgon. |

| Modificador de grãos | Sais alcalinos, agentes modificadores | Alterar a microestrutura | Tratamentos específicos da liga. |

Como funciona o fluxo no alumínio fundido

Os componentes do fluxo são tipicamente sais de halogenetos que fundem perto da temperatura de fundição ou reagem para formar fases de baixa densidade que flutuam à superfície. Quando introduzidos na massa fundida, os grânulos de fluxo molham os fragmentos de óxido, combinam-se com os contaminantes e promovem a aglomeração. A escória aglomerada flutua ou assenta para que os operadores a possam remover. Muitas formulações modernas têm como objetivo minimizar os fumos nocivos, mantendo a eficiência de remoção elevada.

Nota técnica importante: as partículas de fluxo que contêm humidade ou ligantes voláteis podem causar uma rápida vaporização quando adicionadas ao metal fundido, produzindo salpicos explosivos. A secagem e o pré-aquecimento completos do fluxo e dos cestos evitam reacções violentas.

Quadro: lista de controlo de manuseamento seguro do fluxo de alumínio

| Item | Requisito |

|---|---|

| Controlo da humidade | Secar o fluxo no forno antes de o utilizar; conservar selado. |

| EPI | Luvas resistentes ao calor, proteção facial, máscara respiratória P100 ou ar comprimido em caso de presença de fumos. |

| Ventilação | Exaustão local posicionada perto da zona de refinação. |

| Método de adição | Utilizar uma concha, um cesto pré-aquecido ou uma injeção controlada. Não deixar cair fluxo frio em fusão aberta. |

| Emergência | O contacto da água com o alumínio fundido deve ser evitado; ter um plano de incêndio e uma proteção. |

Selecionar o fluxo certo: cinco factores de decisão

-

Tipo de liga: alguns produtos químicos de fluxo são adequados a determinadas ligas de alumínio; verificar as orientações do fornecedor.

-

Etapa do processo visada: escolher o fluxo de escória para o controlo das impurezas a granel, o fluxo de cobertura para proteção durante as fixações e o fluxo de desgaseificação para a desgaseificação emparelhada.

-

Perfil ambiental e de fumos: As misturas com baixo teor de fumo ou de fluoreto podem reduzir a exposição do operador e as emissões. O desenvolvimento recente de produtos dá prioridade a esta caraterística.

-

Método de aplicação: A desnatação manual, a unidade de dosagem de fluxo ou a injeção requerem fluxo em diferentes formas físicas (granulado, pó, pasta).

-

Regulamentação e segurança no local de trabalho: as regras locais podem restringir determinados teores de flúor; confirmar sempre com a FDS do fornecedor.

Quadro: marcas de fluxos comerciais comuns e comparação

| Marca / fornecedor | Gama típica | Pontos fortes notáveis | Ligação / fonte |

|---|---|---|---|

| Foseco (gama COVERAL) | Fluxos de cobertura, de escória e de limpeza | Amplo suporte técnico, distribuição global | Páginas de produtos Foseco. |

| ADtech (fluxos industriais) | Composições de fluxo para alumínio secundário | As páginas de produtos descrevem misturas comuns de sal; integradas com produtos de filtragem | Sítio Web da ADtech. |

| Fornecedores independentes de fundição | Variedades | Muitas vezes, misturas de baixo custo e adaptadas para a fundição de sucata | Listagens do sector e páginas de fornecedores. |

| Gamas especializadas de baixa emissão de fumos | Baixo teor de fluoretos, decomposição mais limpa | Redução das emissões, custo mais elevado | Novos fornecedores e anúncios de produtos. |

Nota: a seleção do produto deve basear-se nos dados técnicos do fornecedor e na análise da FDS para confirmar a composição e a utilização recomendada.

Técnicas de aplicação: passos práticos que interessam

Pré-secagem e pré-aquecimento

Secar sempre o fluxo no forno de forma controlada antes de o utilizar. O pré-aquecimento evita que a água retida se transforme em vapor e provoque a ejeção violenta do metal. Os cestos ou conchas pré-aquecidos reduzem o choque e a formação de fumos.

Escumação e desnatação manual

Após a adição do fluxo, dar tempo para a aglomeração e estabilização da superfície. Utilizar ferramentas de escuma de cabo longo para remover a camada de escória. Manter os operadores afastados e utilizar proteção.

Unidades de dosagem de fluxo e métodos de injeção

A dosagem ou injeção automática de fluxo pode reduzir a exposição do operador e melhorar a repetibilidade. Quando utilizar a injeção, faça corresponder o tamanho das partículas e a fórmula do fluxo ao equipamento de injeção para evitar o entupimento dos bicos.

Emparelhamento do fluxo com desgaseificação e filtração

Os melhores resultados ocorrem quando a fluxagem é combinada com purga de gás inerte e filtros de espuma de cerâmica. A purga de gás remove o hidrogénio dissolvido, enquanto a fluxagem limpa os óxidos e as inclusões à superfície. Os filtros de cerâmica retêm as partículas não metálicas durante o vazamento.

Quadro: defeitos típicos, causa raiz provável, ação corretiva

| Defeito de fundição | Causa raiz provável | Medidas corretivas práticas |

|---|---|---|

| Escória de superfície | Fluxo inadequado ou desnatação tardia | Adicionar um fluxo de escória adequado; permitir um período de espera; melhorar a técnica de escumação. |

| Porosidade sob a pele | Gás preso; desgaseificação deficiente; contaminação do fluxo | Aumentar a purga com gás inerte; verificar a pureza do fluxo; evitar fluxos com humidade retida. |

| Fumos ou fumaça excessivos | Fluxo com elevado teor de fluoreto ou fluxo húmido | Mudar para um produto com baixo teor de fumo; assegurar que o fluxo está seco. |

| Contração relacionada com a inclusão | Filtragem inadequada ou fluxo não eficaz | Adicionar filtro de cerâmica; rever a composição do fluxo e a aplicação. |

Segurança e ambiente - riscos, controlos, regulamentação

O alumínio fundido mais água ou humidade no fundente pode criar salpicos violentos e explosões de vapor; os operadores devem assumir que qualquer produto de fundente pode emitir fumos perigosos quando aquecido. Os controlos de engenharia incluem o pré-aquecimento do fluxo, a ventilação de exaustão local, a captura de fumos e a manutenção de um armazenamento seco. O EPI deve incluir proteção facial, vestuário resistente ao calor e respiradores quando os níveis de fumos são incertos.

As pressões ambientais e de exposição profissional estão a impulsionar o desenvolvimento de misturas de fluxos de baixo fumo que reduzem os fluoretos e as espécies difíceis de capturar. Verifique as regras de emissões locais e a FDS do fornecedor antes de se comprometer com a utilização em grande escala.

Avanços científicos e alternativas

A investigação recente procura fórmulas de fluxos que melhorem a molhagem da alumina, reduzam o ângulo de contacto com os óxidos e aumentem a flotação das impurezas, reduzindo simultaneamente as emissões nocivas. A conceção da química do fluxo com componentes de superfície ativa pode melhorar a captura de óxidos sem aumentar a carga de flúor. Entretanto, as abordagens hidrodinâmicas, como a melhoria da injeção de gás inerte e a otimização da conceção da panela, são vias alternativas para uma melhor qualidade da fusão.

Estudo de caso: Cliente iraniano que utiliza placas filtrantes cerâmicas ADtech com otimização do fluxo

Antecedentes

Uma empresa de reciclagem de alumínio secundário no Irão operava com matéria-prima de sucata pesada e com escórias superficiais frequentes, levando a perdas de material e defeitos de acabamento. A fábrica tinha práticas básicas de fluxagem, mas carecia de filtragem de cerâmica e secagem consistente do fluxo. A ADtech forneceu placas de filtragem de espuma cerâmica adaptada à configuração do vazamento em panela e recomendou uma abordagem integrada: pré-secagem do fluxo, dosagem controlada do fluxo, emparelhamento com um filtro de cerâmica fina na porta de escoamento e formação do operador.

Etapas da intervenção

-

Placas de filtro cerâmico ADtech foram instaladas no sistema de gating para reter inclusões não metálicas durante o vazamento.

-

O fluxo foi mudado para uma granulometria mais adequada ao equipamento de injeção e depois seco no forno antes de ser utilizado.

-

Os operadores foram treinados em dosagem de fluxo, tempo de permanência e técnica de escumação, além de prática básica de desgaseificação usando purga de lança rotativa.

Resultados e observações práticas

O cliente relatou derramamentos visivelmente mais limpos, redução do volume de escuma na superfície e menos retrabalhos de acabamento em peças fundidas. Os filtros cerâmicos capturaram inclusões suspensas que o fluxo por si só não removia. A confiança dos operadores aumentou quando seguiram o novo protocolo de secagem e dosagem do fluxo. O resultado evidencia que a filtragem e a aplicação correta do fluxo produzem uma melhor qualidade do que a aplicação do fluxo por si só.

Lista de controlo prática para os operadores de fundição que pretendem um desempenho consistente do fluxo

-

Ler a ficha de dados de segurança do fornecedor antes da primeira utilização.

-

Armazenar o fluxo em recipientes fechados numa área seca.

-

Secar o fluxo no forno antes de o utilizar; documentar o tempo e a temperatura de secagem do lote.

-

Pré-aquecer os cestos de escumação e as conchas.

-

Para obter melhores resultados, combine o fluxo com a purga de gás inerte e a filtragem de cerâmica.

-

Monitorizar os fumos e instalar um sistema de exaustão local perto da zona de refinação.

Perguntas mais frequentes

-

O que é o fluxo para fundição de alumínio e porque é utilizado?

O fluxo é uma mistura formulada de sais e aditivos introduzida no alumínio fundido para se combinar com óxidos e impurezas, que depois se aglomeram para serem removidos. O fluxo reduz o desperdício e melhora o rendimento quando utilizado corretamente. -

O fluxo removerá o hidrogénio dissolvido para evitar a porosidade?

O fluxo ajuda a recolher os óxidos superficiais e as inclusões suspensas; a remoção do hidrogénio dissolvido requer normalmente a purga com gás inerte. Utilize ambas as técnicas para obter melhores resultados. -

Como é que o fluxo deve ser armazenado e preparado?

Manter o fluxo seco em recipientes fechados, secar no forno antes de utilizar e pré-aquecer as ferramentas de manuseamento. A humidade no fluxo pode causar salpicos perigosos. -

Posso utilizar sal de mesa ou produtos químicos domésticos como fundentes?

As misturas de fluxos comerciais são concebidas para um comportamento de fusão e segurança específicos. Os sais domésticos não possuem a química completa necessária e podem aumentar os defeitos ou as emissões. Utilize produtos de qualidade para fundição. -

Existem opções de fluxo com baixo teor de fumo?

Sim. Os fornecedores oferecem agora fórmulas com baixo teor de flúor e baixo teor de fumo que reduzem as emissões e a exposição do operador. Verificar através da FDS e dos testes do fornecedor. -

Quanto tempo devo esperar depois de adicionar o fundente antes de escumar?

Dar tempo para que o fluxo molhe e aglomere os óxidos; o tempo de espera típico depende da temperatura de fusão e do tipo de fluxo. Seguir as recomendações do fornecedor e monitorizar a superfície. -

O fluxing pode substituir a filtração?

Não. A fluxagem e a filtração realizam tarefas de remoção diferentes. Os filtros cerâmicos retêm as inclusões durante o vazamento; a fluxagem trata a superfície da fusão e ajuda a gerir as impurezas. Utilize ambos para obter a melhor qualidade. -

O fluxo é seguro para utilização em pequenas lojas ou em fundição por hobby?

O fluxo pode ser utilizado em segurança com uma secagem adequada, EPI, ventilação e controlo do processo. Nunca adicione fluxo húmido ao metal fundido; siga as regras básicas de segurança da fundição. -

Como é que escolho um fundente para fusão de sucata pesada?

Escolha fluxos de escória com forte ação de flotação e combine-os com uma escumação robusta. Considerar opções de baixa emissão de fumos se as emissões forem uma preocupação. Testar pequenos lotes antes da implementação total. -

Quais são os sinais de que o fluxo causou problemas no meu casting?

Verificar a existência de porosidade sub-superficial perto da pele, fumos invulgares ou aumento de inclusões. Verificar novamente a secura do fluxo, a composição e o método de dosagem se estes aparecerem.

Referência rápida da lista de verificação operacional final para utilização quotidiana

-

Leia a FDS do fornecedor sempre que mudar de tipo de fluxo.

-

Secar o fluxo antes de cada utilização.

-

Utilizar filtros durante os derrames.

-

Combinar o fluxo com a desgaseificação de gás inerte quando a porosidade é uma preocupação.

-

Acompanhar o desempenho da mistura de resíduos e do fluxo; manter registos simples que liguem o lote de fluxo aos resultados do vazamento.