Embora seja fisicamente possível fundir alumínio sem fluxo, fazê-lo num ambiente de fundição industrial é operacionalmente perigoso e prejudicial para a qualidade do produto. Sem fluxo ou uma tecnologia de purificação equivalente (como a desgaseificação rotativa e a filtração), o alumínio fundido oxida rapidamente, desenvolvendo uma camada espessa de óxido de alumínio (escória) e absorvendo o hidrogénio atmosférico. Isto leva à porosidade, falha mecânica e perda excessiva de metal. No entanto, as fundições modernas estão a afastar-se cada vez mais da forte dependência de fluxos químicos, optando em vez disso por Equipamento avançado de purificação física da AdTech-especificamente unidades de desgaseificação rotativas e filtros de espuma de cerâmica - para obter uma limpeza superior com um impacto ambiental reduzido.

Porque existe o fluxo: funções essenciais

O fluxo desempenha várias funções distintas na fusão e refinação do alumínio:

-

Proteção da superfície: uma camada de sal flutuante isola o metal fundido do oxigénio e da humidade atmosféricos, limitando a formação de óxidos e a absorção de hidrogénio.

-

Remoção de óxidos: O fluxo molha e absorve ou encapsula o óxido de alumínio (alumina) e outras inclusões não metálicas, permitindo que se separem do metal líquido e sejam removidas como escórias.

-

Controlo do hidrogénio: Alguns fluxos ajudam a desgaseificação criando canais ou ambientes químicos que ajudam o hidrogénio dissolvido a escapar para a camada de fluxo ou a ficar preso em fases não metálicas.

-

Melhoria do rendimento: pode reduzir o arrastamento de metal na escória e evitar a queima incendiária de elementos de liga reactivos, aumentando a percentagem de metal recuperado.

-

Controlo das paredes e das impurezas: certos fluxos limitam a acumulação nas paredes do forno ou da panela e tornam o manuseamento da escória mais seguro e mais limpo.

Quando o fluxo é recomendado e quando pode ser ignorado

Recomendado

-

Reciclagem de sucata mista com tinta, plásticos ou contaminação desconhecida.

-

Ligas que contenham magnésio ou zinco onde a oxidação e as perdas de vapor são importantes.

-

Grandes fusões industriais onde o rendimento, o controlo da inclusão e a integridade química são prioritários.

-

Na preparação de peças fundidas com baixa tolerância à porosidade, e quando a maquinagem a jusante ou a integridade estrutural é crítica.

-

Se a atmosfera do forno ou o manuseamento da carga for deficiente, O fluxo compensa, impedindo novas contaminações.

Frequentemente ignorado

-

Pequenos derretimentos para passatempos utilizando peças fundidas limpas e aparadas ou latas derretidas e vertidas rapidamente. Muitos amadores evitam o fluxo devido aos resíduos, à sujidade e ao risco de humidade retida.

-

Quando está instalado um sistema eficaz de desgaseificação de gás inerte e a carga está limpa e a composição da liga é estável.

-

Se um processo utilizar lingotes pré-limpos e um controlo rigoroso do processo que reduzem a formação de escórias e a captação de hidrogénio.

A Metalurgia do Alumínio Fundido e o Problema do Óxido

Para entender a necessidade do fluxo, é preciso primeiro entender o comportamento do alumínio no seu estado líquido. O alumínio é altamente reativo. Ao entrar em contacto com o oxigénio, forma imediatamente uma camada de óxido de alumínio (Al2O3). Embora esta camada proteja o alumínio sólido da corrosão, no estado fundido, torna-se um contaminante.

Quando o alumínio funde, ocorrem três fenómenos prejudiciais principais:

-

Oxidação: Formação de impurezas (escumas) na superfície.

-

Absorção de hidrogénio: O alumínio líquido reage com a humidade do ar (

2Al+3H2O→Al2O3+6H), absorvendo hidrogénio que provoca porosidade após a solidificação. -

Formação de inclusão: Os óxidos e os refractários do forno ficam presos na massa fundida.

Os fluxos químicos tradicionais foram a única solução durante décadas. Funcionam alterando a tensão superficial da fusão, criando uma barreira contra a oxidação e reagindo quimicamente com os óxidos para os separar do metal puro.

Compreender os mecanismos dos agentes de fluxo

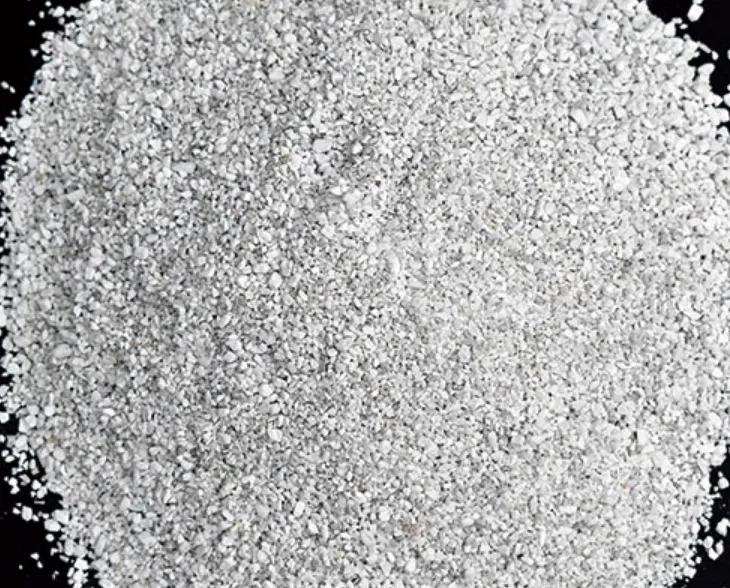

Os fluxos são normalmente misturas de sais, principalmente cloretos e fluoretos (NaCl, KCl, CaF2). O seu funcionamento baseia-se em reacções químicas e físicas específicas destinadas a molhar as inclusões de óxido e a facilitar a sua separação da massa fundida.

As três funções principais do fluxo de alumínio

-

Cobertura (proteção): Cria uma barreira física entre a superfície da fusão e a atmosfera para evitar a oxidação.

-

Drossing (Separação): Promove uma reação exotérmica que aquece a escória, fazendo com que as gotículas de alumínio aprisionadas se aglutinem e escorram de volta para o banho, deixando uma cinza seca e pulverulenta que é facilmente escumada.

-

Refinação (Limpeza): Reage com as impurezas dissolvidas (como o cálcio ou o magnésio) e ajuda a remover inclusões não metálicas em suspensão.

Tabela 1: Análise comparativa dos tipos de fluxo vs. objectivos operacionais

| Categoria Fluxo | Base química | Função principal | Aplicação ideal | Alternativa AdTech |

| Cobrir o fluxo | NaCl, KCl | Evita a oxidação durante a conservação. | Fornos de reverberação, tempos de espera longos. | Lavagens e coberturas: A transferência selada minimiza o contacto com o ar. |

| Fluxo de escória | Sais exotérmicos | Separa o metal da pele de óxido. | Operações de desnatação, recuperação de escórias. | Processamento de escória quente: A separação mecânica reduz a utilização de sal. |

| Fluxo de limpeza | Fluoretos/Cloretos | Elimina as inclusões e o hidrogénio. | Fundição de alta qualidade (Aeroespacial/Auto). | Unidade de desgaseificação rotativa: Utiliza gás inerte para remover fisicamente o H2. |

| Fluxo de limpeza de paredes | Agentes oxidantes | Elimina a acumulação de corindo nas paredes. | Manutenção do forno. | Nenhum: A manutenção química continua a ser necessária neste caso. |

Como funciona o fluxo na fusão: mecanismos resumidos

-

Humidificação e encapsulamentoComponentes do fundente: baixam a tensão superficial e molham preferencialmente as partículas de alumina. Isto faz com que os óxidos se desprendam do alumínio fundido e se liguem preferencialmente ao fundente.

-

Separação por densidadeAs misturas de fluxo são formuladas para terem uma densidade mais baixa do que o alumínio líquido, permitindo que o fluxo e as inclusões incorporadas flutuem para a superfície onde são removidas.

-

Formação de barreirasQuando fundido, o fluxo espalha-se numa película contínua que reduz o contacto direto entre a fusão e o ar, limitando a oxidação e a absorção de hidrogénio.

-

Reacções químicasFluoretos ou outros componentes activos podem interagir quimicamente com certos óxidos ou dissolver películas finas de óxido para facilitar a remoção.

Fluxos de trabalho industriais que utilizam fluxos: etapas típicas do processo

-

Preparação da carga: limpar os grandes contaminantes, selecionar as ligas.

-

Derretimento: levar o metal ao superaquecimento pretendido.

-

Pedido de cobertura: adicionar sais de cobertura para formar uma proteção de superfície. O tempo é importante.

-

Refinação/drossagem: adicionar fluxo de refinação e dar tempo para que as inclusões sejam capturadas e para que a escória suba.

-

Desgaseificação: frequentemente realizado em combinação com fluxo, utilizando gás inerte rotativo, injeção de lança ou desgaseificação assistida por fluxo.

-

Deslizar e tocar: remover a camada de fluxo de impurezas e, em seguida, verter.

-

LimpezaRemover os resíduos de fluxo das peças fundidas ou limpar os degraus, se necessário.

Alternativas e métodos complementares

Desgaseificação com gás inerte (rotativa e por lança)

-

Como funcionaO gás inerte (árgon, azoto ou misturas) é disperso na massa fundida através de um rotor ou de uma lança. A cavitação e a superfície das bolhas permitem a saída do hidrogénio.

-

Prós: permite obter um teor de hidrogénio muito baixo sem adicionar resíduos de sal.

-

Contras: custo de capital, desgaste do rotor, custo do gás. Muitas vezes combinado com fluxo para obter melhores resultados.

Desgaseificação por ultra-sons

-

Como funcionaAs vibrações ultra-sónicas induzem a cavitação e a formação de bolhas, ajudando o hidrogénio e as inclusões a migrarem para fora.

-

Prós: promissor para melhorar a limpeza e diminuir a porosidade.

-

Contras: ainda em desenvolvimento, integração de equipamentos e problemas de repetibilidade.

Fusão rápida e atmosfera controlada

-

Abordagem: minimizam o tempo de exposição do metal fundido à atmosfera e controlam o ambiente do forno. Funciona bem com material de carga limpa, frequentemente viável em pequenas operações.

Escória e desnatação mecânicas

-

AbordagemRemoção física da camada de escória e de impurezas. Funciona melhor com metal pré-limpo ou depois de ter sido utilizado fluxo para formar uma escória consolidada.

Critérios de seleção: como escolher um fluxo

Escolher um fluxo tendo em conta estas variáveis:

-

Composição da ligaA presença de magnésio, zinco, silício ou outros elementos reactivos influencia a química do fluxo que é segura e eficaz.

-

Limpeza da carga: a sucata mais suja necessita de uma fluxagem mais agressiva.

-

Qualidade do objetivo: as peças fundidas estruturais com baixa porosidade requerem uma refinação mais cuidadosa e, possivelmente, uma desgaseificação combinada.

-

Método do processoO cadinho, o poço e o forno rotativo interagem de forma diferente com o fluxo.

-

Limites regulamentares e ambientais: os fluoretos e alguns halogenetos têm limites de eliminação e de local de trabalho.

-

Aceitabilidade dos resíduos: as peças a jusante que devem estar isentas de resíduos de sal necessitam de uma limpeza adicional se for utilizado fluxo.

-

Objectivos de custo e rendimento: comparar o custo do fluxo com a melhoria percentual do metal recuperado.

Notas sobre segurança, manuseamento, armazenamento e ambiente

-

Carácter higroscópico: muitos fluxos salinos absorvem humidade; o fluxo húmido produzirá vapor e porosidade grave quando adicionado ao metal fundido. Armazenar o fluxo seco e selado.

-

Gases e fumos tóxicosalguns componentes do fluxo libertam fumos perigosos quando aquecidos; a exaustão local e a captação de fumos são essenciais.

-

Proteção da pele e dos olhospoeira de fluxo ou gotículas fundidas podem causar queimaduras ou irritação; usar EPI.

-

Eliminação: a escória misturada com o fluxo pode exigir uma eliminação especial devido ao teor de halogenetos ou fluoretos. Respeitar a regulamentação local.

-

Compatibilidade: alguns fluxos podem reagir com revestimentos refractários ou materiais de cadinho; verifique a compatibilidade com o seu sistema de forno.

Resolução de problemas comuns

Problema: aumento da porosidade após a utilização do fluxo

-

Causas comuns: fluxo húmido (humidade no fluxo), fluxo excessivo que conduz a sais arrastados, ou fluxo adicionado quando a temperatura de fusão é demasiado baixa.

-

Correcções: secar corretamente o fluxo, pré-fundir o fluxo em lingotes se recomendado pelo fabricante, adicionar o fluxo à temperatura recomendada e combinar com a desgaseificação se o hidrogénio permanecer elevado.

Problema: resíduos de fluxo em peças fundidas

-

CausaDesnatação inadequada, seleção deficiente do fluxo ou entrada de fluxo no sistema de canais.

-

Correcções: reduzir a quantidade de fluxo, assegurar que o fluxo flutua e permanece à superfície, utilizar filtração e aumentar o tempo de escumação.

Problema: baixo rendimento ou perda de metal

-

CausaDesnatação excessivamente agressiva ou fluxo que dissolve o metal.

-

Correcções: selecionar fluxos com densidade e ponto de fusão adequados; formar os operadores na técnica de escumação; testar pequenos lotes.

Lista de controlo de aquisições e modelo de especificação

Ao comprar fluxos, solicitar os seguintes dados aos fornecedores:

-

Composição discriminada (sais principais, percentagem de fluoretos).

-

Intervalo de fusão e temperatura de utilização recomendada.

-

Densidade relativa ao alumínio fundido.

-

Doseamento recomendado por tonelada ou por kg de massa fundida.

-

Teor de humidade e condições de armazenamento recomendadas.

-

MSDS e documentos de conformidade CE/ROHS ou regional.

-

Método de aplicação recomendado e controlos de segurança.

-

Métricas típicas de melhoria de rendimento de peças de ensaios com fornecedores.

Tabelas de referência rápida

Tabela 1. Categoria de fluxo versus utilização primária

| Categoria de fluxo | Função primária | Química típica |

|---|---|---|

| Sais de cobertura | Proteger a superfície da oxidação | Misturas de NaCl-KCl, possíveis pequenos fluoretos |

| Fluxo de refinação | Captura de óxidos e inclusões | Misturas de cloreto + fluoreto, boratos |

| Fluxo de escória | Incentivar a escória escumável | Cloretos de baixo ponto de fusão |

| Fluxo de limpeza de paredes | Remover a acumulação de refractários | Misturas de halogenetos mais agressivas |

| Fluxo de brasagem | Óxido de rutura para a união | Fluoretos, halogenetos, veículos orgânicos |

(Fontes: artigos técnicos de fundição e revistas de ciência dos materiais).

Tabela 2. Prós e contras: fluxo versus desgaseificação de gás inerte

| Método | Vantagens | Desvantagens |

|---|---|---|

| Fluxo | Protege a superfície; captura os óxidos; pode aumentar o rendimento | Resíduos de folhas; risco de humidade; problemas de eliminação |

| Desgaseificação de gás inerte | Sem resíduos de sal; remoção eficaz do hidrogénio | Higher capital cost; gas cost; equipment maintenance. |

| Combinado | Melhor qualidade global de fusão para muitas ligas | Maior complexidade e custo |

(Fontes: guias de prática de fundição e comparações de métodos).

Tabela 3. Componentes típicos do sal e comportamento de fusão grosseiro

| Componente | Ponto de fusão (°C) | Papel |

|---|---|---|

| NaCl | 801 | Grande parte dos sais de cobertura |

| KCl | 770 | Reduz o ponto de fusão quando misturado com NaCl |

| NaF | 993 | Modifica a humidade; componente ativo em algumas misturas |

| KAlF4 (fluoreto de alumínio e potássio) | ~400-500 (comportamento composto) | Modificador de desempenho do fluxo |

(Nota: as misturas produzem eutécticos com pontos de fusão mais baixos do que os sais individuais).

Fluxos para fusão e refinação de alumínio: FAQ técnico

1. Os amadores precisam de fundentes para fundir latas?

2. O fluxo removerá o hidrogénio da fusão?

3. O que acontece se o fluxo contiver humidade?

4. Os fluxos que contêm fluoreto são perigosos?

5. O fluxo pode danificar os fornos refractários?

6. O fluxo altera a química da liga pretendida?

7. Qual a quantidade de fundente que devo adicionar por fusão?

8. O fluxo é compatível com a fundição injectada e os moldes permanentes?

9. O que é melhor para a qualidade: fluxo ou desgaseificação rotativa?

10. Como posso testar se o meu fluxo está a funcionar eficazmente?

Breve lista de controlo para um operador que se prepara para utilizar o fluxo

-

Verificar se o fluxo está seco e armazenado em contentores selados.

-

Pré-aqueça a massa fundida à temperatura recomendada.

-

Utilizar a dosagem recomendada e adicionar o fluxo suavemente à superfície ou de acordo com o método do fornecedor.

-

Permitir um tempo de espera para que o fluxo reaja e recolha os óxidos.

-

Limpar bem a camada de impurezas de fluxo antes de bater.

-

Se for necessária uma baixa porosidade, efetuar a desgaseificação após ou durante a refinação do fluxo.

-

Documentar o rendimento e a qualidade das peças fundidas para uma melhoria contínua.

Recomendações finais (de engenheiro para engenheiro)

-

Começar com objectivos de processodefinir objectivos aceitáveis de porosidade, fidelidade química e rendimento.

-

Realizar ensaios: testar lotes controlados com e sem fluxo, medir os níveis de hidrogénio e de inclusão e monitorizar a perda de metal.

-

Combinar métodosPara uma produção de alta qualidade, associar a fluxagem à desgaseificação rotativa/gás inerte. Esta abordagem híbrida permite frequentemente obter o melhor compromisso entre limpeza e rendimento.

-

Controlo da humidadeA maior causa de falhas relacionadas com o fluxo é o fluxo húmido. Manter o armazenamento a seco e condicionar o fluxo, se necessário.