A vibração ultra-sónica aplicada ao alumínio fundido é um método altamente eficaz para remover o hidrogénio dissolvido e reduzir os óxidos arrastados, produzindo peças fundidas mais densas e menos defeitos de porosidade; quando instalado corretamente e ajustado à liga, ao volume de fusão e à cadência de vazamento, o tratamento ultrassónico da fusão pode reduzir o tempo de processamento, diminuir a dependência de fluxos químicos e complementar as técnicas de desgaseificação convencionais, proporcionando benefícios metalúrgicos reprodutíveis para as fundições de alumínio.

Perspetiva histórica e contribuição de Meek

A desgaseificação ultra-sónica para ligas de alumínio surgiu da investigação laboratorial e aplicada no final do século XX e início do século XXI. Um dos trabalhos fundamentais foi o de T. T. Meek e colegas, que avaliaram a vibração ultra-sónica aplicada diretamente ao A356 fundido e ligas relacionadas e quantificaram o desempenho da desgaseificação em condições controladas. As experiências de Meek e o artigo subsequente estabeleceram que os ultra-sons de potência podem acelerar a remoção de hidrogénio e alterar o comportamento das bolhas na massa fundida, formando uma base para sistemas comerciais e à escala piloto posteriores.

O trabalho de Meek é frequentemente citado como um ponto de prova na literatura da indústria porque foi um dos primeiros a apresentar dados sistemáticos sobre parâmetros ultra-sónicos, volumes de fusão e níveis de hidrogénio pós-tratamento. Estudos posteriores basearam-se nesses fundamentos e exploraram a forma como a frequência, a amplitude e as estratégias combinadas de vácuo ou purga afectam o resultado.

Porque é que o hidrogénio e as inclusões são importantes nas peças fundidas de alumínio

O hidrogénio é invulgarmente solúvel no alumínio fundido e a sua solubilidade diminui acentuadamente durante a solidificação. O gás dissolvido nucleia em bolhas que ficam presas como porosidade nas peças fundidas. Estes poros reduzem a vida à fadiga, diminuem a ductilidade e podem levar a taxas de rejeição em componentes de precisão. As inclusões não metálicas, tais como óxidos e pedaços de escória, actuam como iniciadores de fissuras e fontes de manchas na superfície e também aceleram a erosão do equipamento de filtragem e desgaseificação. O controlo da carga de hidrogénio e de partículas antes do enchimento do molde é, portanto, fundamental para produzir peças fundidas sólidas e reduzir o custo total de produção.

As principais métricas de qualidade que as fundições monitorizam incluem o teor de hidrogénio em ppm, índices de Teste de Pressão Reduzida (RPT), mapas de porosidade de raios X e contagens de inclusões a partir da metalografia. Uma estratégia de desgaseificação que reduz de forma fiável o ppm de hidrogénio e diminui a contagem de inclusões traduz-se em menos reparações, ciclos de maquinação mais curtos e melhores taxas de aceitação por parte do cliente.

Mecanismos físicos subjacentes à desgaseificação por ultra-sons

Os ultra-sons afectam os metais líquidos através de três fenómenos físicos principais: cavitação, fluxo acústico e agitação mecânica da massa fundida. Compreender estes fenómenos é essencial para conceber e ajustar o equipamento.

Cavitação e comportamento das bolhas de gás

Quando uma corneta ou sonda ultra-sónica (normalmente a funcionar a cerca de 20 kHz para sistemas industriais) emite um som de alta intensidade em alumínio fundido, os ciclos de pressão alternados criam cavidades microscópicas de vapor e gás. As bolhas de cavitação formam-se, crescem e depois colapsam violentamente. Esta cavitação transitória gera microambientes localizados de alta pressão e alta temperatura, impulsiona a coalescência do gás dissolvido e encoraja as pequenas moléculas de hidrogénio a difundirem-se em bolhas em crescimento que subsequentemente sobem à superfície do banho. O efeito líquido é a remoção acelerada do hidrogénio dissolvido e dos gases finos arrastados.

Fluxo acústico e transporte de massa

Os campos ultra-sónicos geram fluxos constantes conhecidos como fluxo acústico. Estes fluxos transportam bolhas e inclusões para a superfície livre ou para regiões onde pode ocorrer flutuação e desnatação. O fluxo acústico melhora a área de superfície de troca efectiva entre os núcleos de gás e a massa fundida e também ajuda a destacar óxidos microscópicos do volume da massa fundida para que possam ser removidos.

Interação com inclusões e películas molhantes

A tensão oscilatória e os microjactos das cavidades em colapso ajudam a quebrar as películas de óxido e promovem a coalescência das inclusões. Quando as inclusões são molhadas pelo metal, a cavitação pode desalojá-las e torná-las disponíveis para flutuação ou filtração. Esta é uma das razões pelas quais os ultra-sons tendem a melhorar não só os indicadores de hidrogénio, mas também a contagem de inclusões e a qualidade da superfície do fundido.

Tipos de equipamentos e configurações industriais

O equipamento de desgaseificação por ultra-sons divide-se geralmente em várias categorias, com base na forma como os ultra-sons são introduzidos, na escala da massa fundida tratada e no facto de a unidade ser utilizada de forma autónoma ou combinada com outras técnicas de desgaseificação.

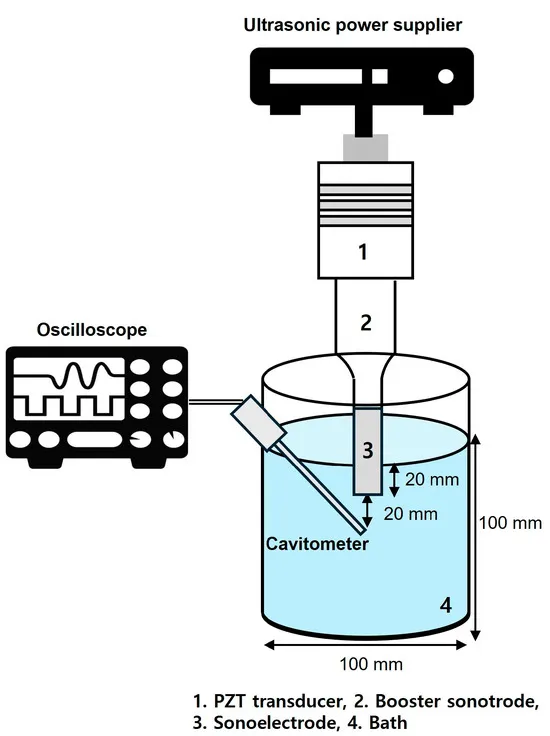

Sistemas de sondas de imersão direta

Uma sonda de titânio ou sonotrodo é imersa na massa fundida e acionada por um gerador através de um amplificador e transdutor. Os sistemas de contacto direto são comuns para volumes de fusão estáticos e instalações à escala piloto. As sondas são tipicamente de 20 kHz para alumínio para equilibrar a intensidade da cavitação e a robustez mecânica. Os projectos de sondas industriais utilizam titânio de alta qualidade ou grafite revestido para resistir à corrosão e à erosão.

Sistemas indirectos ou montados em reservatórios

Os ultra-sons são acoplados à parede do vaso ou através de um turbulador. Estes sistemas evitam a inserção de uma sonda diretamente no metal, mas podem ser menos eficientes porque a energia se dissipa através dos materiais do vaso. Por vezes, são utilizados para casos de reequipamento em que a imersão não é prática.

Sistemas combinados com assistência de vácuo ou de árgon

Muitas implementações práticas combinam sondas ultra-sónicas com câmaras de vácuo ou purga de árgon para explorar efeitos sinérgicos. O vácuo reduz a pressão ambiente e aumenta as bolhas de cavitação; a purga com árgon introduz populações de bolhas controladas que os ultra-sons dividem em bolhas mais pequenas com uma área de superfície elevada para absorver o hidrogénio. Os estudos demonstram que as técnicas combinadas conseguem frequentemente a desgaseificação mais rápida e o hidrogénio residual mais baixo.

Quadro 1: Configurações industriais comuns de desgaseificação por ultra-sons

| Tipo de sistema | Aplicação típica | Pontos fortes | Considerações |

|---|---|---|---|

| Sonda de imersão (20 kHz) | Do laboratório ao piloto, conchas estáticas | Alta intensidade local, desgaseificação rápida | Desgaste da sonda, necessidade de manuseamento e pré-aquecimento |

| Transdutores acoplados a vasos | Fornos de reequipamento ou integrados | Sem imersão, menor risco de contaminação | Perdas na transmissão de energia, menos eficiente |

| Ultra-sons + vácuo | Peças aeroespaciais ou críticas | O hidrogénio mais baixo possível, rápido | CAPEX mais elevado, é necessário hardware de vácuo |

| Ultra-sons + purga de árgon | Linhas de produção que necessitam de velocidade | Rápido, pode ser em linha | Requer fornecimento de gás e fluxo optimizado |

Fontes: relatórios experimentais e do sector.

Variáveis-chave do processo e seus efeitos

Para obter resultados consistentes, o engenheiro da fábrica deve gerir diversas variáveis controláveis.

Frequência

A maioria dos sistemas ultra-sónicos de alumínio utiliza frequências na janela de 18 a 25 kHz, porque esta gama produz uma forte cavitação em fundidos metálicos densos, permitindo uma construção durável da sonda. Frequências mais altas produzem cavitação mais fina, mas com penetração mais rasa. As frequências mais baixas proporcionam uma agitação mecânica mais forte e eventos de cavitação maiores. Estudos recentes examinam o efeito da frequência na dinâmica das bolhas e mostram que a frequência influencia o equilíbrio entre cavitação estável e transitória.

Potência e intensidade

A densidade de potência aplicada na ponta da sonda determina a intensidade da cavitação e a profundidade do tratamento. Os laboratórios relatam intensidades de centenas de watts a múltiplos quilowatts, dependendo do volume de fusão. Uma potência demasiado baixa produz uma cavitação fraca e uma desgaseificação lenta. Uma potência excessiva pode provocar a erosão da sonda, o sobreaquecimento da sonda e reacções indesejadas da liga. Os sistemas bem concebidos fornecem potência ajustável e circuitos de feedback para manter a intensidade óptima.

Profundidade de imersão e geometria da sonda

A profundidade de imersão da sonda e a forma da ponta do sonotrodo afectam a distribuição da energia acústica. As pontas cónicas ou escalonadas são utilizadas para adaptar a geometria do campo de bolhas. Uma imersão demasiado superficial produz cavitação superficial e salpicos; uma imersão demasiado profunda pode causar um desgaste excessivo no corpo da sonda. Os fabricantes publicam os perfis de imersão e as geometrias das pontas recomendadas para determinados volumes de fusão.

Tempo de tratamento e rotação da massa fundida

A desgaseificação por ultra-sons é tipicamente rápida em relação à purga rotativa. Muitos ensaios mostram uma redução eficaz do hidrogénio em minutos para pequenos volumes, enquanto as panelas maiores podem exigir uma exposição mais longa ou um tratamento faseado. A rotação efectiva da massa fundida que sofre cavitação intensa determina a redução global do hidrogénio; para grandes volumes, combine ultra-sons com agitação da massa fundida, injeção de árgon ou um conjunto de várias sondas para tratar todo o volume.

Tabela 2: Intervalos de parâmetros representativos e resultados esperados

| Parâmetro | Gama industrial típica | Efeito na desgaseificação |

|---|---|---|

| Frequência | 18-25 kHz | Equilíbrio entre a intensidade da cavitação e a longevidade da sonda |

| Densidade de potência na ponta | 100 W/cm² a 2000 W/cm² | Maior velocidade de coalescência mas aumenta o desgaste |

| Profundidade de imersão | 0,1 a 0,6 da profundidade de fusão | Afecta a distribuição do campo acústico |

| Caudal de árgon (se utilizado) | 5-25 L/min (conchas pequenas) | Fornece uma população de bolhas para aumentar a remoção |

| Nível de vácuo (se utilizado) | 50-300 mbar absoluto | Melhora o crescimento e a saída das bolhas |

Fontes: estudos experimentais e orientação do fornecedor.

Combinação de ultra-sons com purga de árgon ou vácuo

A sinergia do ultrassom com outros métodos de desgaseificação é amplamente relatada.

Ultrassons e purga com árgon

A purga com árgon injecta bolhas inertes na massa fundida que servem de locais de nucleação para o hidrogénio. Os ultra-sons fragmentam estas bolhas em bolhas muito mais pequenas, aumentando a área interfacial total e acelerando a difusão do hidrogénio para a fase gasosa. Muitos ensaios relatam a desgaseificação de árgon assistida por ultra-sons como o método mais rápido para reduzir o hidrogénio em lotes pequenos a médios. Operacionalmente, o fluxo de árgon deve ser seco e isento de óleo e o sistema de injeção de gás deve ser coordenado com o impulso ultrassónico para evitar turbulência.

Ultra-sons e vácuo

A redução da pressão ambiente aumenta a cavitação e aumenta o crescimento de bolhas. A energia ultra-sónica em condições de vácuo pode remover o gás de forma mais completa e produzir resíduos de hidrogénio muito reduzidos, adequados para peças aeroespaciais e de segurança crítica. As desvantagens são os custos mais elevados do equipamento e a necessidade de câmaras estanques ao vácuo e sistemas de bombagem.

Quadro 3: Desempenho relativo das estratégias híbridas

| Estratégia | Velocidade | Hidrogénio final | Aplicação típica |

|---|---|---|---|

| Ultrassom isolado | Rápido para pequenos volumes | Moderado a baixo | Piloto, laboratório, pequeno lote |

| Ultra-sons + árgon | O mais rápido nos ensaios | Baixa | Linhas de produção em busca de velocidade |

| Ultrassom + vácuo | Desgaseificação rápida e profunda | Resíduo mais baixo | Aeroespacial, peças fundidas críticas |

Advertências: os resultados dependem da liga, da limpeza da fusão e da afinação do equipamento.

Efeito na microestrutura e nas propriedades mecânicas

O tratamento de fusão por ultra-sons influencia não só o teor de gás, mas também a estrutura do grão e a morfologia das inclusões.

-

Refinamento de grãos. A cavitação acústica e o escoamento promovem a nucleação e podem reduzir o espaçamento dos braços de dendrite em algumas ligas, levando a um melhor espaçamento dos braços de dendrite secundários e a microestruturas mais uniformes. Isto melhora frequentemente a resistência e a tenacidade após a fundição.

-

Fragmentação e remoção da inclusão. As tensões oscilatórias quebram as películas de óxido em fragmentos mais pequenos que flutuam e são desnatados, ou que são melhor capturados pela filtração a jusante. Isto reduz as manchas superficiais e as inclusões internas que comprometem a integridade mecânica.

-

Redução da porosidade. A redução do hidrogénio leva a menos poros de retração e porosidade de gás, melhorando a densidade e a resistência à fadiga. Muitos estudos relatam melhorias mensuráveis nas propriedades de tração e alongamento do A356 e de ligas de fundição semelhantes após tratamento ultrassónico.

Desgaseificação ultra-sónica de alumínio fundido: Guia 3D para remoção de hidrogénio e melhoria da qualidade da liga

Instalação prática e integração do trem de fusão

Para as instalações que integram sistemas ultra-sónicos, aplicam-se algumas regras pragmáticas.

Onde colocar o passo ultrassónico

A melhor prática coloca a sonda ultra-sónica a montante da filtração final e imediatamente após as estações de desnatação e desgaseificação, sempre que possível. Se combinada com purga de árgon, coordenar as portas de fornecimento de gás para evitar grandes jactos diretamente nas faces do filtro. Para linhas contínuas ou semi-contínuas, conceber conjuntos de sondas ou alojamentos em linha que tratem o fluxo em trânsito.

Pré-aquecimento e manuseamento da sonda

As sondas ultra-sónicas devem ser pré-aquecidas a temperaturas próximas da fusão e manuseadas para evitar choques térmicos. Muitas sondas têm faces de cerâmica ou titânio e soldaduras robustas; no entanto, são artigos de desgaste. Inclua na instalação o acesso para manutenção e o planeamento das peças sobressalentes.

Automatização e controlo de receitas

Implementar receitas no PLC com parâmetros como a potência de saída, a profundidade de imersão e o tempo de tratamento armazenados por liga e massa da panela. Utilize interbloqueios simples para garantir que a sonda está na posição correta antes de ativar os ultra-sons e para proteger os operadores. O registo de dados suporta a rastreabilidade para auditorias de qualidade.

Segurança, ambiente e práticas do operador

Os sistemas ultra-sónicos não introduzem novos riscos químicos, mas exigem uma disciplina robusta de segurança térmica e de manuseamento.

-

Segurança eléctrica. Os geradores de alta potência e os transdutores arrefecidos a água requerem proteção eléctrica, ligação à terra e manutenção preventiva adequadas.

-

Térmica e de manuseamento. As sondas estão quentes e têm de ser manuseadas por pessoal qualificado com guinchos mecânicos ou braços articulados. Os procedimentos de pré-aquecimento e arrefecimento reduzem o choque térmico.

-

Controlo de fumos. A cavitação e a escumação em banhos tratados podem libertar fumos; utilizar exaustão e filtragem locais. Quando é utilizado árgon, controlar o oxigénio, uma vez que o árgon desloca o ar respirável.

-

Ruído. Os geradores ultra-sónicos de alta potência produzem ruído mecânico; asseguram o isolamento acústico e a proteção auditiva do pessoal próximo.

Manutenção e consumíveis

As sondas ultra-sónicas e os sonotrodos estão sujeitos a erosão mecânica, corrosão e degradação do revestimento. Pontos-chave:

-

Inspecionar regularmente as pontas de sonda e os corpos da trompa quanto a corrosão e fissuras. Substitua ou volte a maquinar as pontas de acordo com os intervalos do fornecedor.

-

Manter conjuntos de sondas e juntas sobresselentes no local. As sondas típicas de utilização intensiva podem necessitar de substituição após um determinado número de horas de funcionamento ou de toneladas de produção.

-

Manter os sistemas de arrefecimento do gerador e as ligações eléctricas para evitar falhas prematuras.

-

Utilizar compressores isentos de óleo e fontes de gás secas se for utilizado árgon ou outros gases; a contaminação do gás causa incrustações na sonda e reduz a eficácia.

Métodos de controlo e de garantia da qualidade

Para quantificar o desempenho, combinar várias técnicas de medição.

Quadro 4: Testes de GQ recomendados e frequência

| Teste | Objetivo | Frequência típica |

|---|---|---|

| Titulação de hidrogénio (análise de gases) | Medição direta de ppm | Semanalmente ou por campanha |

| Ensaio de pressão reduzida (RPT) | Índice de porosidade comparativo | Ensaios antes e depois |

| Metalografia / contagem de inclusões | Tamanho e distribuição das partículas | Amostragem periódica |

| Radiografia ou tomografia computorizada | Mapeamento da porosidade interna | Para peças de elevado valor |

| Registos de perda de carga e de vazamento | Provas indirectas da proteção do filtro | Registo contínuo |

Estabelecer critérios de aceitação para cada família de fundição e manter gráficos de controlo para detetar desvios.

Desempenho comparativo: métodos ultra-sónicos versus métodos rotativos e de vácuo

Cada tecnologia de desgaseificação tem prós e contras.

Quadro 5: Resumo comparativo

| Métrica | Purga rotativa com gás inerte | Desgaseificação por vácuo | Desgaseificação por ultra-sons |

|---|---|---|---|

| Custo de capital típico | Baixa a moderada | Elevado | Moderado |

| Escalabilidade do débito | Excelente para grandes volumes | Moderado | Ideal para lotes pequenos a médios; escalável com matrizes |

| Velocidade de remoção do hidrogénio | Firme, comprovado | Muito eficaz | Rápido para volumes específicos |

| Consumíveis | Desgaste do gás e do rotor | Bombas de vácuo, vedantes | Desgaste da sonda, eletricidade |

| Efeito sobre as inclusões | Flutuação limitada | Moderado | Quebra óxidos, ajuda a flotação |

| Impacto ambiental | Utilização de gás, escórias | Bombas de vácuo | Baixa; normalmente não é necessário fluxo |

Os estudos sugerem que as técnicas de ultra-sons podem ser substancialmente mais rápidas do que a desgaseificação por rotor com impulsor para pequenas peças fundidas, e que a combinação de ultra-sons com vácuo ou árgon fornece normalmente resultados superiores aos métodos isolados. A escolha depende do hidrogénio residual necessário, do rendimento e das restrições de capital.

Estudos de casos e resultados de ensaios representativos

Vários estudos experimentais e projectos-piloto publicados revelam benefícios consistentes.

-

Laboratório e ensaios-piloto na A356. Vários estudos, incluindo o trabalho de Meek e experiências posteriores, descobriram que os ultra-sons a cerca de 20 kHz reduziam o ppm de hidrogénio e melhoravam a densidade e as propriedades de tração do A356. Alguns ensaios relataram tempos de desgaseificação cerca de três vezes mais rápidos do que a purga por rotor para objectivos semelhantes.

-

Vácuo híbrido-ultrassónico. Oak Ridge e outros laboratórios testaram os ultra-sons sob pressão reduzida com resultados promissores: a sinergia produziu uma evacuação mais rápida do hidrogénio e um teor final de hidrogénio mais baixo em comparação com o vácuo isolado.

-

Relatórios de projectos-piloto industriais. A literatura de casos de fornecedores e os relatórios piloto indicam que os ultra-sons combinados com a purga de árgon em linha podem ser implementados em fundições de pequena e média dimensão para reduzir o desperdício e melhorar a qualidade do acabamento, muitas vezes com horizontes de retorno inferiores a dois anos quando a adaptação substitui as práticas de fluxo pesado.

Factores de custo e retorno do investimento

Principais elementos de custo a modelizar:

-

Capital: gerador, transdutor(es), dispositivos de manuseamento da sonda e qualquer equipamento de vácuo ou gás.

-

Funcionamento: eletricidade para o gerador, substituição das sondas, água ou ar de refrigeração e eventuais custos de gás para os sistemas híbridos.

-

Vantagens: menos desperdício, menos maquinação e retrabalho, menor consumo de fluxo, melhor rendimento na primeira passagem.

Quadro 6: Exemplo de cálculo do ROI

| Item | Exemplo de entrada | Comentário |

|---|---|---|

| Capacidade anual de fusão | 3,000 t | fundição típica de média dimensão |

| Redução de sucata | 0,8% absoluto | após a afinação do processo |

| Metal guardado | 24 t | poupado por ano |

| Valor do metal | $1,800 / t | dependente do mercado |

| Poupança anual de metal | $43,200 | não inclui poupanças de mão de obra/maquinação |

| Consumíveis anuais | $8,000 | sondas, eletricidade, gás |

| Benefício líquido | $35,200 | estimativa bruta |

| CAPEX | $40,000-150,000 | depende da escala e da hibridação |

| Retribuição | < 24 meses | meramente ilustrativo, específico do local |

Efetuar uma pequena experiência-piloto com métricas pré e pós-medidas para criar um caso comercial defensável.

Matriz de resolução de problemas e acções corretivas

Quadro 7 Sintomas e correcções comuns

| Sintoma | Causa provável | Fixar |

|---|---|---|

| Pouca ou nenhuma redução do hidrogénio | Potência insuficiente ou imersão incorrecta | Aumentar a potência, reposicionar a sonda, validar a profundidade de imersão |

| Erosão da ponta da sonda | Carga abrasiva elevada, potência elevada ou material de má qualidade | Substituir a ponta por titânio revestido a SiC ou de grau superior; reduzir a potência |

| Excesso de turbulência e salpicos | Sonda demasiado rasa ou fluxo de árgon demasiado elevado | Baixar a sonda, reduzir o caudal de gás ou reposicionar os orifícios de gás |

| Sobreaquecimento do equipamento | Falha no arrefecimento do gerador ou do transdutor | Reparar o arrefecimento, acrescentar dispositivos de bloqueio |

| Fraca repetibilidade | Sem receitas armazenadas ou variações do operador | Implementar receitas de PLC e formação de operadores |

Documentar as intervenções e ajustar os limites de controlo quando surgir um padrão.

Normas, protocolos de ensaio e documentação do fornecedor a pedido

Ao avaliar os fornecedores e planear o pedido de ensaios:

-

Dados de desempenho do gerador e do transdutor e janelas de funcionamento recomendadas.

-

Sondar os materiais e o tempo de desgaste com base em pressupostos definidos para a liga e o rendimento.

-

Dados de ensaio da sua liga ou de uma liga muito semelhante, incluindo RPT e titulação de hidrogénio antes/depois.

-

Fichas de segurança, esquemas de ligações eléctricas e calendários de manutenção recomendados.

-

Referências a testes de laboratório independentes ou documentos publicados que comprovem o desempenho alegado.

Lista de controlo da aplicação: do projeto-piloto à escala

-

Recolher métricas de base: ppm de hidrogénio, RPT, contagens de sucata e de inclusão para uma família de fundição alvo.

-

Selecionar o tamanho da concha piloto e a configuração da sonda recomendada pelo fornecedor.

-

Ensaio de instrumentos: titulação de hidrogénio, RPT e metalografia pré/pós.

-

Desenvolver receitas e bloquear no PLC com procedimentos de operador e bloqueios de segurança.

-

Ajuste repetido: potência, tempo, profundidade de imersão e quaisquer definições híbridas de gás ou vácuo.

-

Registar o custo operacional e a cadência de substituição de consumíveis.

-

Escalonamento através da adição de sondas adicionais ou alojamentos em linha quando o desempenho for reprodutível.

Perguntas frequentes

1. Com que rapidez funciona a desgaseificação por ultra-sons em comparação com a purga do rotor?

2. Qual é a melhor frequência para o tratamento da fusão do alumínio?

3. Os ultra-sons podem remover completamente o hidrogénio dissolvido?

4. Os ultra-sons irão prejudicar a química da liga ou introduzir contaminação?

5. Como é gerido o desgaste da sonda?

6. Os ultra-sons podem ser facilmente acrescentados a uma linha existente?

7. Os ultra-sons reduzem a necessidade de fluxos?

8. Que controlo deve ser utilizado para validar a eficácia?

9. Existem limites de escala para a desgaseificação por ultra-sons?

10. Que dados iniciais devo pedir aos fornecedores?

Observações finais

A vibração ultra-sónica para desgaseificação de ligas de alumínio é agora uma tecnologia madura com uma base científica robusta e um registo industrial crescente. Os primeiros trabalhos experimentais de Meek forneceram um ponto de partida que os investigadores subsequentes aperfeiçoaram em métodos repetíveis que, quando combinados com vácuo ou árgon, produzem níveis de hidrogénio muito baixos e fundições mais limpas. Para as fundições que estão a considerar a sua adoção, o caminho recomendado é um projeto-piloto orientado com boa instrumentação, um aumento conservador das definições de potência e planos de manutenção apoiados pelo fornecedor. Quando implementados corretamente, os ultra-sons reduzem frequentemente o desperdício, encurtam o tempo de processamento e melhoram o desempenho da peça acabada.