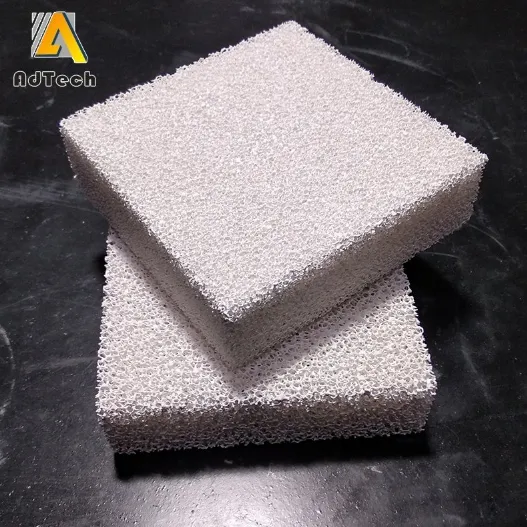

Para a maioria das operações de fundição e moldagem de alumínio que procuram uma forma económica de cortar inclusões não metálicas, melhorar o acabamento da superfície e estabilizar o fluxo de metal, os produtos de alta pureza filtros de espuma cerâmica de alumina (Al₂O₃) oferecem a melhor combinação de inércia química, durabilidade térmica e eficiência de filtragem; a escolha da densidade de poros correta (PPI), o tamanho da placa e a orientação da instalação determinarão se o filtro reduz os resíduos, encurta a maquinagem a jusante e aumenta o rendimento da primeira passagem.

1. O que é um filtro de cerâmica de alumina e porque é que as fundições o utilizam

Um filtro de cerâmica de alumina é um elemento cerâmico rígido de célula aberta, feito principalmente de óxido de alumínio (Al₂O₃), que é colocado no fluxo de metal durante o vazamento para reter inclusões não metálicas, estabilizar o fluxo, reduzir a turbulência e promover o fluxo laminar a montante do molde. Na prática da fundição de alumínio, esses filtros de espuma ou placa reduzem significativamente a contagem de inclusões e defeitos de porosidade, melhorando o acabamento da superfície e as propriedades mecânicas das peças fundidas. A utilização de filtros de espuma de alumina reduz tipicamente o refugo e o retrabalho e aumenta o rendimento da fundição quando corretamente dimensionados e posicionados.

2. Composição e microestrutura

-

Fase cerâmica principal: óxido de alumínio (Al₂O₃). As espumas comerciais típicas utilizam formulações de alta alumina que variam entre 70% e 95% Al₂O₃, dependendo do grau e da finalidade do produto.

-

Rede porosa: estrutura reticulada de células abertas produzida pelo revestimento de uma espuma orgânica sacrificial com uma pasta de alumina, secagem e sinterização. O resultado é uma rede esquelética tridimensional com canais interligados.

-

Aditivos: dependendo da receita e do regime de sinterização, podem aparecer pequenas fracções de SiO₂, ZrO₂ ou resíduos de ligante; estes ajustam a resistência, a resistência ao choque térmico e o comportamento de sinterização.

Porque é que esta microestrutura é importante

Os poros abertos criam caminhos de fluxo tortuosos que prendem grandes inclusões por impactação direta e capturam partículas mais pequenas dentro de um bolo de filtro em desenvolvimento no esqueleto. A elevada porosidade permite uma baixa queda de pressão, mantendo uma boa eficiência de aprisionamento.

3. Como são fabricados estes filtros

-

Modelo de espuma: é selecionada uma espuma de poliuretano ou de polímero com a densidade de poros necessária (PPI).

-

Revestimento com pasta: a espuma é mergulhada numa pasta de alumina que contém pó de alumina, aglutinantes e modificadores reológicos.

-

Secagem e queima: a espuma de polímero e os ligantes orgânicos são queimados numa rampa térmica controlada.

-

Sinterização: o corpo verde é sinterizado a temperaturas tipicamente entre 1100 °C e 1300 °C, produzindo um esqueleto cerâmico rígido.

-

Maquinação e inspeção: as dimensões finais são cortadas e os filtros são inspeccionados quanto a defeitos e tolerâncias dimensionais.

Leia também:Como fazer um filtro de cerâmica.

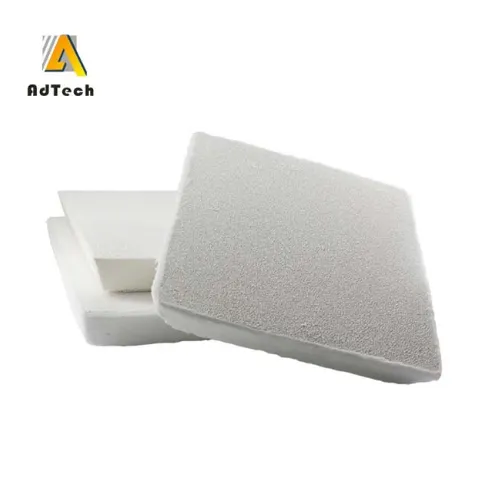

4. Geometrias dos filtros e dimensões comuns

Os filtros de alumina são fornecidos nas seguintes formas típicas:

-

Placas: placas planas, quadradas ou circulares (populares para inserções de gating e sistemas de filtro de placa). Os tamanhos comuns incluem placas quadradas ou redondas de 7″, 9″, 12″, 15″, 17″, 20″, 23″ com espessura geralmente de 20 a 50 mm.

-

Blocos: pequenos blocos rectangulares utilizados para a filtragem localizada em panelas ou em sistemas de gating nodular.

-

Cilindros e formas cortadas: formas feitas à medida por maquinagem ou moldagem para equipamentos de vazamento especializados.

5. Principais especificações técnicas e o seu significado

| Parâmetro | Gama ou valor típico | O que afecta |

|---|---|---|

| Composição (teor de Al₂O₃) | 70% a 95% Al₂O₃ | Estabilidade química e resistência à corrosão em alumínio fundido. |

| Porosidade | 80% a 90% (célula aberta) | Permeabilidade e queda de pressão; uma porosidade elevada reduz a resistência ao fluxo. |

| Densidade dos poros (PPI) | 10 PPI a 60 PPI comum | Um PPI mais elevado proporciona uma filtragem mais fina, mas aumenta a queda de pressão. Selecionar de acordo com as necessidades de qualidade da fundição. |

| Temperatura de funcionamento | ≤1100 °C a ≤1300 °C, dependendo do produto | Limites de exposição segura contínua e transitória |

| Densidade aparente | 0,3 a 0,6 g/cm³ | Relacionado com a porosidade e a robustez mecânica. |

| Resistência à compressão (temperatura ambiente) | 0,6 a 1,0 MPa típico | Robustez no manuseamento e no transporte; quanto maior for, melhor, mas a natureza frágil persiste. |

| Ciclos de choque térmico | Sobrevive a 5-6 ciclos de 800-1100 °C até RT em muitos graus | Resiliência prática à exposição súbita durante operações de vazamento. |

As principais alegações técnicas utilizadas nas decisões de compra devem ser sempre apoiadas por fichas de dados do fornecedor e certificados de ensaio.

6. Mecanismos de filtragem na fundição de metal fundido

Existem três mecanismos principais pelos quais os filtros de espuma de alumina melhoram a limpeza do metal:

-

Captura direta e impactação

Os grandes fragmentos de óxido e as partículas de escória colidem com a estrutura cerâmica e ficam presos na superfície. -

Filtração em profundidade e formação de bolos

À medida que as inclusões se acumulam, formam um bolo poroso que captura partículas mais pequenas no interior da rede do filtro. Isto aumenta a eficiência da filtragem ao longo do tempo, mas aumenta progressivamente a queda de pressão. -

Condicionamento do fluxo

A estrutura de células abertas abranda e suaviza o metal, encorajando o fluxo laminar para o molde e reduzindo o arrastamento de ar e óxidos causado pela turbulência.

Estes mecanismos funcionam em conjunto; a seleção do filtro e a sua colocação correta maximizam a combinação benéfica de captação e condicionamento do fluxo, evitando perdas de pressão excessivas.

7. Escolher a densidade e o tamanho corretos dos poros

A densidade dos poros é frequentemente expressa em PPI (poros por polegada). A troca é simples: mais poros por polegada equivale a uma capacidade de captura mais fina, mas a uma maior resistência e, possivelmente, a taxas de vazamento mais lentas. Utilize a tabela abaixo como um ponto de partida objetivo; valide sempre com ensaios em instalações.

| PPI típico | Utilização típica em fundição de alumínio | Nota prática |

|---|---|---|

| 10-15 PPI | Grandes sistemas de comportas; filtragem primária para derrames rápidos | Baixa resistência; retém grandes inclusões; baixo risco de entupimento. |

| 20-30 PPI | Fundição de liga de alumínio para fins gerais; mais comummente utilizada | Captura e fluxo equilibrados, adequados para muitas fundições em areia e em moldes permanentes. |

| 30-40 PPI | Peças fundidas de alta qualidade, componentes aeroespaciais ou críticos | Filtragem mais fina para inclusões mais pequenas, mas atenção à velocidade de vazamento e à possibilidade de perda de carga mais rápida. |

| 40-60 PPI | Peças fundidas de precisão e de paredes finas em que o acabamento da superfície é crítico | Apenas para sistemas de filtragem de baixo caudal ou faseados devido ao aumento de pressão. |

Em caso de dúvida, efetuar um teste de caudal de parafina ou água com uma réplica da geometria de produção para estimar a queda de pressão e o tempo de enchimento antes de finalizar a escolha do PPI.

8. Temperaturas de funcionamento típicas, limites de resistência e de choque térmico

-

Intervalos de exposição contínua: muitas espumas de alumina são classificadas até cerca de 1100 °C a 1300 °C, dependendo do grau. Os fornecedores indicam uma temperatura de trabalho ≤1100 °C para os tipos de fundição comuns e até 1200 °C para teores de alumina mais elevados.

-

Choque térmico: muitos produtos comerciais sobrevivem a múltiplos ciclos de choque térmico (por exemplo, 800 °C à temperatura ambiente cinco vezes), mas o desempenho depende do programa de sinterização e da microestrutura. Evitar submeter os filtros a choques mecânicos bruscos ou a flexão; a fragilidade é inerente.

-

Propriedades mecânicas: a resistência à compressão à temperatura ambiente é tipicamente inferior a metais e é medida em MPa. Manusear com cuidado durante o armazenamento, a inserção e o vazamento.

9. Instalação, manuseamento e melhores práticas

Sugestões práticas para obter um desempenho consistente:

-

Orientação: Instalar o filtro de modo a que o metal fundido passe primeiro pela face mais grossa para uma utilização uniforme da profundidade. Para as placas, alinhar a direção do fluxo de acordo com as recomendações do fabricante.

-

Assento e apoio: Utilizar um anel de assentamento rígido ou um suporte cerâmico no sistema de comportas para evitar a rutura do filtro e evitar o bypass. Uma pequena gota de cimento refratário no bordo ajuda a evitar fugas de metal.

-

Limpeza: Manter os filtros numa embalagem limpa e seca até à sua utilização. A contaminação com humidade ou gordura pode provocar a fragmentação ou a formação de gás durante o vazamento.

-

Pré-aquecimento: O pré-aquecimento não é normalmente necessário para tempos de exposição curtos com alumínio fundido, mas para certos derrames lentos ou quando se utilizam placas maiores, uma breve equalização térmica pode reduzir o risco de choque térmico. Seguir as orientações do fornecedor.

-

Critérios de rejeição: Se o filtro apresentar fissuras, contaminação visível ou tiver caído, deite-o fora. Substitua também se o caudal for excessivamente baixo durante um teste de vazamento, indicando um bloqueio interno.

10. Comparação da alumina com outros materiais filtrantes cerâmicos

| Imóveis | Alumina (Al₂O₃) | Carboneto de silício (SiC) | Zircónio (ZrO₂) | Mullite |

|---|---|---|---|---|

| Resistência química às ligas de Al | Excelente. Não reativo com Al a temperaturas de fundição típicas. | Bom, mas pode oxidar em determinadas condições | Muito boa estabilidade térmica e química | Bom, menor teor de Al₂O₃, pelo que a resistência à corrosão é ligeiramente inferior |

| Temperatura máxima de funcionamento | ~1100-1300 °C. | Superior; utilizado para fundição de metais ferrosos | Superior; utilizado para aplicações especiais | Semelhante à alumina em muitas utilizações de fundição |

| Custo típico | Moderado | Frequentemente mais baixo por unidade de área para alguns graus | Mais elevado, utilizado apenas quando necessário | Moderado |

| Resistência à abrasão | Elevado | Muito elevado | Elevado | Moderado |

| Caso de utilização típico | Filtragem de fundição de não ferrosos, incluindo alumínio | Fundição de metais ferrosos, alguns metais não ferrosos | Fusões especializadas de alta temperatura e quimicamente agressivas | Filtragem geral de fundição onde o custo é um fator |

A alumina equilibra o preço com a inércia em relação ao alumínio e é, por isso, muito utilizada na fundição de alumínio. Para o ferro ou o aço, podem ser preferíveis os graus de SiC ou outras composições.

11. Controlo de qualidade, ensaios e critérios de aceitação

Testes de fábrica e documentação importantes que deve solicitar:

-

Certificado de composição química apresentando teor de Al₂O₃ e óxidos significativos.

-

Verificação da porosidade e do PPI: dados do fornecedor sobre PPI e percentagem de porosidade aberta.

-

Tolerâncias dimensionais para o tamanho e espessura da placa.

-

Ensaios de choque térmico e de resistênciaNúmero de ciclos até à falha ou ciclos passados num dado delta T.

-

Caudal e capacidade de filtragem: ensaios de bancada indicando a tonelagem total filtrada a taxas de vazamento representativas.

Nos filtros de receção, efetuar um teste simples de vazamento simulado de água ou parafina para validar a geometria da instalação e a queda de pressão aproximada antes de passar para o alumínio fundido. Este procedimento é rápido, pouco dispendioso e revela problemas graves de ajuste ou de fluxo.

12. Considerações ambientais, de segurança e de eliminação

-

Os filtros de espuma cerâmica são inertes e não perigosos quando intactos; no entanto, o manuseamento de pó cerâmico em pó ou partido pode constituir um risco de inalação, pelo que deve ser utilizado equipamento de proteção individual quando se procede ao corte ou maquinagem.

-

Os filtros usados que contêm resíduos metálicos aderentes devem ser tratados como resíduos de fundição; muitas fábricas recuperam o metal por refusão ou eliminação limpa de acordo com os regulamentos locais. Verificar as regras locais relativas aos resíduos de subprodutos de fundição.

13. Exemplos de aplicações práticas e benefícios esperados

-

Fundição em areia de caixas para automóveisA mudança de um filtro para uma placa de alumina de 20-30 PPI reduz frequentemente as rejeições relacionadas com a inclusão e diminui o desperdício final da maquinagem.

-

Peças fundidas de precisão para o sector aeroespacialA utilização de placas de 30-60 PPI melhora a suavidade da superfície e reduz o trabalho de retificação secundária, mas requer um sistema de regulação ajustado para manter o tempo de enchimento.

-

Alimentação de fundição injetada de alto rendimentoBlocos maiores, com baixo PPI, colocados a montante de um jito, reduzem as inclusões grosseiras e estabilizam o fluxo durante derrames de massa elevada.

Os resultados quantificáveis relatados pelos fornecedores e fundições incluem geralmente menos defeitos de porosidade, melhores métricas de tração e alongamento para certas ligas e taxas de refugo reduzidas. As poupanças realizadas dependem da liga, da geometria da fundição e do controlo do processo.

Filtragem de fundição de alumínio: Seleção & Operações FAQ

1. Como é que decido entre 20 PPI e 30 PPI para a fundição geral de alumínio?

2. Os filtros de cerâmica podem ser limpos e reutilizados?

3. É necessário um adesivo ou argamassa para selar o filtro?

4. Quais são os sinais de que um filtro está entupido?

- Um abrandamento súbito no tempo de enchimento do molde.

- Aumento da “perda de carga” (o nível de metal sobe significativamente acima do filtro).

- Um aumento da temperatura da concha devido a tempos de vazamento prolongados.

5. Os filtros de alumina são seguros com ligas que contêm silício ou magnésio?

6. Os filtros alveolares ou extrudidos podem substituir os filtros de espuma?

7. De que tamanho de filtro necessito para uma dose de 300 kg?

8. Devo pré-aquecer o filtro antes de o utilizar?

9. Como é que devo guardar os filtros de cerâmica?

10. Quanto é que os filtros acrescentam ao custo da minha peça?

- Redução significativa das taxas de refugo.

- Menos tempo gasto em retificação de superfícies e reparações.

- Maior duração da ferramenta durante a maquinagem a jusante.

Lista de controlo de compras e especificações

-

Confirmar o teor de Al₂O₃ e o certificado de análise.

-

Selecionar PPI e espessura que correspondam à taxa de vazamento e ao objetivo de qualidade.

-

Pedir uma tabela de caudal/capacidade de filtração para os tamanhos de placa escolhidos.

-

Pedir dados de ensaios mecânicos e de choque térmico.

-

Validar através de uma simulação de laboratório ou de fábrica antes da implementação da produção.