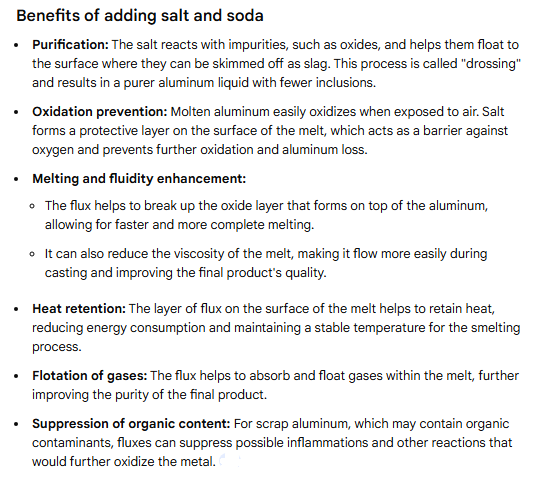

溶融アルミニウムに塩とソーダを添加すると、酸化物と溶存ガスを除去し、金属の清浄化を促進し、気孔率を低下させ、溶融表面を保護することにより、鋳造品質が向上します。適切な塩混合物と炭酸塩化合物を制御された温度と用量で使用すると、水素を除去し、非金属介在物を捕捉し、浴に保護カバーを形成するのに役立ちます。これらの効果により、スクラップロスが減少し、鋳造歩留まりが向上し、完成部品の機械的特性が改善される。.

結論の概要

塩化物を主成分とする塩系フラックス(一般的にNaClとKClのブレンド)を炭酸塩系薬剤(一般的に炭酸ナトリウム、しばしば洗浄ソーダと呼ばれる)と共に使用することで、フラックス反応による酸化膜の剥離、フラックス層による介在物の捕捉、炭酸塩の分解やフラックスの化学反応による溶存水素の除去を助ける気泡の形成など、複数の有益な効果が得られます。組成、温度、取り扱いを適切に選択することで、有害な排出物や塩の無駄を削減し、より滑らかで緻密な鋳物を得ることができます。.

アスロを読む: 溶融アルミニウムを精製するには?

アルミ鋳物の「塩」と「ソーダ」は何を意味するのか?

塩(フラックス)溶融アルミニウムを覆い、保護し、精製するために使用される無機塩の固体混合物。代表的な塩基には塩化ナトリウム(NaCl)や塩化カリウム(KCl)などがあり、濡れ性を改善したり、融点を下げたり、不純物の除去を助けたりするために、フッ化物やその他の添加物と組み合わされることが多い。これらの混合物は、しばしばソルトフラックスまたはソルトケーキと呼ばれる。.

ソーダ(洗濯用ソーダ)典型的には炭酸ナトリウム(Na₂CO₃)である。鋳造用途では、「ソーダ」は、気泡を促進したり、特定の汚染物質を中和したりするために、フラックスミックスに振りかけられたり、含まれたりすることがある。自家鋳造や小規模の供給元では、脱ガス用にソーダ結晶を推奨することが多い。工業用配合では、他の成分の中に炭酸源を含めることができる。.

ソルトフラックスによるアルミニウム溶湯の向上

フラックスカバー、酸化物の取り扱い、表面保護

金属の上に置かれた溶融塩の層は、アルミニウム表面の急速な再酸化を防ぐ物理的バリアを形成する。塩は酸化膜を濡らし、酸化膜の分解を促進し、ソルトケーキに取り込まれ、スキムオフすることができます。ソルトカバーはまた、保持中および移送中の空気との直接接触を制限することにより、金属の損失を低減します。.

不純物除去を助ける化学的相互作用

多くのフラックスに含まれる塩化物やフッ 化物成分は、表面酸化物や合金不純物と反応 し、可溶性または除去可能な化合物を形成する。塩素化反応は、フラックス相中の塩化アルミニウム種の形成を促進する可能性があり、これは金属表面から薄い酸化膜を剥離し、スカムにするのに役立つ。熱力学的分析によると、塩の配合を調整することで、金属から塩への不純物の移動が促進される。.

脱ガス(水素除去)への寄与

フラックス成分は、気泡核形成のための場所を提供し、水素の排出を助けるガス状反応生成物を生成することがある。炭酸塩材料または反応性フラックスが分解または反応すると、発生したガスが形成中の気泡内の水素分圧を低下させ、金属から気泡内への溶存水素の拡散を促す。その後、気泡は上昇し、水素を運びながら抜けていく。このような濡れ、化学反応、気泡形成の組み合わせが、フラックスが気孔率制御を改善する主な理由である。.

界面張力の調整と金属の流動性

塩類フラックスは、溶融アルミニウムと表面酸化物間の界面張力を変化させる。低い界面張力は、捕捉された酸化膜の合体および剥離を助け、メタルフローを改善し、より少ない金属巻き込みでドロス分離を可能にする。NaCl-KClフラックスに関する研究は、この効果を実証し、再溶解中の介在物除去の改善に結びつけている。.

炭酸ナトリウム(洗濯用ソーダ)が溶融を助ける仕組み

ガス形成作用と機械的攪拌

炭酸ナトリウムは、溶融金属条件下で分解または反応して、マイクロゾーンでCO₂や他のガス種を発生させ、水素が溶融物から離れるのを助ける小さな気泡を作ることができる。これらのガスはマイクロスターラーのように作用し、気泡の形成とアルミニウムからの脱出を改善する。ソーダの実用的な使用は、脱ガスサポートのために小規模のショップで一般的です。.

特定の汚染物質を中和する

炭酸塩は、フラックス中の酸性種を中和し たり、残留ハロゲン化物と反応したりして、界面での 局所的な化学的性質を変化させる。配合されたフラックスにおいて、炭酸塩の存在は、融点、濡れ性、発泡挙動を調整するために技術者が用いる一つの手段である。.

表1:塩+ソーダシステムにおける代表的なコンポーネントと役割

| コンポーネント | 溶融処理における代表的な役割 | 典型的な濃度(工業用ミックス) |

|---|---|---|

| NaCl(塩化ナトリウム) | 塩の一次マトリックス、覆いと湿潤を提供 | 30-60%は多くのブレンドで質量比。. |

| KCl(塩化カリウム) | ソルトミックスの融点を下げ、流動性を向上させる。 | 塩分20-50%。. |

| Na₂CO₃ (炭酸ナトリウム) | マイクロバブルのガス源、脱気を助ける | 変動するもので、多くの場合、小さな加算パーセントである。. |

| Na₃AlF₆、Na₂SiF₆(フッ化物添加剤) | 化学作用による酸化物の除去を補助し、フラックスの反応性を高める。 | 製品により若干の追加あり。. |

| フッ素を含まない独自のバインダー | 塗布時の粉塵や発煙を低減 | 低排出ガス製剤に含まれる。. |

実用的なレシピと操作パラメーター

以下は、工業的な実践で遭遇する一般的な範囲である。これらは出発点である。各鋳物工場は、冶金学的試験と排出ガス監視を含む試験で、配合と手順を検証する必要がある。.

表2:フラックスとソーダ使用のプロセスパラメーター例

| 操作ステップ | 典型的な価値または行動 |

|---|---|

| フラックス予熱 | 水分を除去するためにフラックスを予熱する。. |

| 被覆の溶融温度 | 多くのアルミニウム合金では680~760 °C。. |

| フラックス線量 | 多くのフラックスタブレットまたはパウダーの場合、金属質量の0.5~2.5%。. |

| ソーダ用量(使用する場合) | 少量で、しばしば振りかける。ホビー/小規模の場合、金属質量の0.1~0.5%から試算。. |

| フラックス添加後の滞留時間 | 多くの店舗では3~10分。汚れがひどい場合は、より長いホールドが必要な場合がある。. |

表3:メルト微細化オプションの比較

| 方法 | 主戦力 | 制限事項 | 塩+ソーダの典型的な組み合わせ |

|---|---|---|---|

| 塩のフラックス | 安価で、溶融物を覆い、酸化物の除去とガス抜きを助ける。 | 塩ケーキ、粉塵、ハロゲン化物の排出の可能性 | 小規模な店舗やガスシステムが限られている場合に、ソーダと併用されることが多い。. |

| ロータリー不活性ガス脱気(アルゴン、窒素) | 非常に効果的な水素除去、化学残留物の低減 | 設備費、ガス供給とローターシステムが必要 | 高品質の鋳物に好まれることが多く、フラックス処理後に使用できる。. |

| 錠剤/固形フラックスの脱気(予備成形錠剤) | 制御された投与、低ダスト、一貫性 | 製品コスト、オペレーターの規律が必要 | 多くのオペレーションは、よりクリーンなハンドリングのために錠剤を好む。. |

環境、健康、廃棄物管理への配慮

排出物と副産物

フラックス処理作業では、積極的な塩素化化学反応中に、空気中の微粒子、塩化水素、揮発性塩化アルミニウム化合物が発生する可能性がある。固形塩のフラックス処理に関する研究や論文は、HCl、AlCl₃、粉塵を削減するための排出制御や代替プロセスの必要性を強調している。適切なヒューム抽出、ソルトケーキの袋詰め、低ヒュームフラックス配合の選択により、危険性を低減することができる。.

塩ケーキの取り扱いとリサイクル

溶融後に蓄積するソルトケーキには、金属残渣と混合塩が含まれている。工業的な慣行では、ソルトケーキを回収、冷却、再処理することが多く、リサイクルは原料消費と廃棄コストを削減する。経済調査によれば、塩のリサイクルは大規模な事業にとって理にかなっているが、汚染は経済性に影響を及ぼす。.

安全規則

- 高温の金属に湿った塩や濡れた塩を加えないこと。蒸気、飛散、爆発が起こる可能性がある。.

- 予熱フラックスまたは低水分の取り扱い方法を使用する。.

- ハロゲン化物含有製品の取り扱いには、呼吸用保護具、局所排気装置、作業者訓練を提供する。.

ワークフローにおけるADtech製品の位置づけ

ADtech社は脱気装置、ディープベッドフィルター、セラミックフィルタープレートを製造しています。使用例

- 脱気装置(ADtech):フラックスベースの水素除去を置き換える、または補完します。不活性ガス回転脱ガスまたはインライン脱ガスは、化学残留物を減らし、塩ケーキの発生を最小限に抑え、より大量または高品質な作業を可能にします。.

- 深層ろ過システム(ADtech):フラックスの下流で非金属介在物やドロス粒子を除去し、よりクリーンな金属と安定した表面仕上げをもたらします。.

- セラミック・フィルター・プレート (ADテック):セラミックメディアは温度に強く、強力な機械的ろ過が可能。.

ADtechの脱ガス装置と選択的フラックス使用を組み合わせることで、歩留まりを最適化し、環境フットプリントを削減することができる。操業が、厳密な気孔率制御と予測可能な冶金特性を目標とする場合、不活性ガス脱気と深層濾過が推奨される経路である。(この会社の声明は、ADtechの製品群と一致している)。

塩とソーダを安全に塗るための実践手順

- 汚染レベルを評価する:不純物が表面ドロス、スクラップの品質、巻き込まれた水分のいずれに由来するかを判断する。.

- プレヒート・フラックス:ソルトミックスを導入する前に、水分を取り除くために乾燥させる。これにより激しい蒸気反応を防ぐことができる。.

- 重いドロを取り除く:フラックスの前に、粗いドロスと汚染されたクラストを除去する。.

- フラックスを優しく塗る:予熱したフラックスを浴面に振りかけるか置く。金属の質量と製品の説明書に基づいて投与する。.

- ソーダを加える:脱気サポートに炭酸ナトリウムを使用する場合は、少量ずつコントロールしながら塗布し、ヒュームや発泡の増加に注意する。.

- 反応時間を確保する:酸化物の塩水への移行と、水素を排出するための気泡形成に十分な滞留時間を与える。通常数分。サンプリングで確認する。.

- スキムソルトケーキ:捕捉されたドロスと共にソルトケーキ層を除去する。リサイクルのために回収する。.

- オプションの機械的脱気とろ過:イナートガス脱気とディープベッド濾過により、最高の内部健全性と表面品質を得る。.

よくある問題と対処法

- 過度の煙や臭い:含水率とフラックスの化学的性質をチェックする。低ヒューム製剤またはタブレットに切り替える。局所抽出を改善する。.

- 水素除去不良:ソルト・フラックスとロータリー・デガッシングを組み合わせるか、ADtech デ ガス・ユニットの使用を検討する。投与量と滞留時間を確認する。.

- ソルトケーキへの金属のキャリーオーバー:スキミングの遅れを減らし、適切なフラックス量と粘度を使用する。.

補完・代替技術

- 錠剤フラックス:自動化された店舗での取り扱いが容易。.

- 不活性ガス回転脱ガス:水素除去に効果的で、特に高強度部品や気密性の高い部品に有効。.

- 炉の雰囲気制御とドライ・スクラップの実施:原料コンタミネーションを低減し、フラックス需要を低減。.

よくある質問

1) なぜ鋳物工場では、1種類の塩ではなく、NaClとKClの混合塩を使うのですか?

NaClとKClをブレンドすることで、融点を下げ、濡れ性を向上させるとともに、酸化物の取り込みに適した粘度を提供する。ブレンドは、過度の揮発性なしに実用的な被覆挙動を与える。.

2) ソーダだけで溶融アルミニウムから水素を除去できますか?

炭酸ソーダは、水素の抜けを助ける気泡の形成を促進することができるが、ソーダだけでは高品質鋳物の完全な脱ガスには通常不十分である。他の方法と組み合わせるのが最も効果的です。.

3) ソルト・フラックスはオペレーターにとって安全か?

予熱、抽出、個人用保護具を適切に使用すれば、ソルト・フラックスは安全に実施できる。主なリスクには、ヒューム、粉塵、湿気との反応などがあるが、管理によってこれらの危険性を軽減することができる。.

4) 塩ケーキはどのように廃棄・再利用されるのか?

多くの工場では、塩と残留金属を回収するために、洗浄、処理、または熱処理によってソルトケーキを再生している。リサイクルはコストと廃棄物量を削減する。.

5) ソルト・フラックスは合金の化学的性質を変えるか?

フラックスは、微量の汚染物質を除去し、塩化物やフッ化物の反応によって表面化学を変化させるかもしれない。しかし、適切に調合されたフラックスは、正しく使用された場合、バルク合金の組成を大きく変化させることはない。分光分析で確認する。.

6) ソーダは使い過ぎると多孔質になりますか?

炭酸塩を過剰に投与すると、発泡や不安定な気泡が発生し、ガスを除去するのではなく、ガスを閉じ込めてしまうことがある。炭酸塩の投与量をコントロールし、試験を行うことで、このような問題を防ぐことができます。.

7) 高純度部品には、フラックス処理と回転脱ガス処理のどちらがよいですか?

回転式不活性ガス脱ガスは、通常、重要な部品の優れた水素制御を実現します。フラックスは、酸化物除去やスクラップ処理にも有効である。複合的なアプローチが最良の結果をもたらすことが多い。.

8) 最新の装置を使えば、フラックスを除去できますか?

高度な脱ガスと濾過によりフラックスへの依存度を低減させながらも、特定のスクラップの流れや急速な溶融条件では、ソルトカバーが依然として有効である。設備投資は、消耗品と廃棄物の削減と引き換えに資本経費を削減します。.

9)フッ素含有フラックスは必要か?

フッ化物添加剤は、酸化物の分解と反応性を向上させるが、排出の懸念が増大する。多くの事業所では、環境上の理由から、フッ化物を低減した処方またはフッ化物を含まない処方を使用している。.

10) 小規模な鋳物工場は、塩+ソーダをどのように安全に使い始めるべきか?

市販のフラックス・タブレットから始め、小規 模な対照試験を実施し、優れた現地抽出装置を設 置し、トレーニングのためにフラックス・サプライヤー と提携することを検討する。可能であれば、フラックスの使用と定期的なイナートガ スの脱ガスを組み合わせる。.

最終勧告

- 代表的な融液でフラックスの組成と添加量を検証する。.

- 湿気の危険性を減らすため、フラックスを予熱する。.

- 要求の厳しい鋳物には、フラックス処理と機械的脱ガスおよびろ過を組み合わせます。.

- 経済的に可能な場合は、塩ケーキのリサイクル計画を実施する。.

- オペレーターの安全性と規制遵守を向上させるために、低エミッショ ンのフラックス製剤または錠剤の形式を検討する。.

ショート・プロダクト・プレースメント

ADtech社は、化学残留物を最小限に抑えながら水素含有量を低減する脱ガス装置、フラックス注入後の介在物を除去するディープベッド濾過システム、およびアルミニウム溶湯の最終研磨用の高性能セラミック・フィルター・プレートなど、溶湯準備のための統合ソリューションを提供しています。ADtech装置と制御されたソルト・フラックスおよび的を絞った炭酸ナトリウムの注入を組み合わせることで、スクラップ率を低減し、信頼性の高い鋳造品質を実現します。.

参考文献

- Milani, V. et al. “Solid Salt Fluxes for Molten Aluminum Processing”(アルミニウム溶湯処理用固体塩フラックス)。” 金属, 2023.

- Hiraki, T. et al. “Thermodynamic Analysis for Refining Ability of Salt Flux for Aluminum Recycling”.” MDPI / マテリアル, 2014.

- Lofstrom, G. “Solid Salt Fluxing of Molten Aluminum,” Master Thesis, The Ohio State University, 2013.

- Roy, R.R., Utigard, T.A., “アルミニウムとNaCl-KCl系フラックス間の界面張力”.” 材料研究ジャーナル, 1998.

- フラックスの種類と使用方法に関する業界概要ページと製品ノート。.