適切に設計された湯口システムは、鋳造欠陥の低減、充填ダイナミクスの制御、スラグの捕捉、および凝固中の信頼性の高い供給を保証するために、鋳造工場が持つ唯一で最も効果的な手段です。適切な湯口は乱流を減少させ、介在物を防止し、歩留まりを向上させ、砂型鋳造、インベストメント鋳造、永久鋳型プロセスにおいて再現可能な品質をサポートします。.

1.ゲートシステムが重要な理由

湯口システムとは、速度、熱勾配、圧力、スラグ分離を制御しながら、取鍋から鋳型キャビティに溶湯を送り込む導管網のことです。効果的なゲーティングは、チルやミスランを回避するのに十分な速さで溶湯を供給し、キャビティ入口での流れを層流に保ち、スラグやドロスを重要な表面から遠ざけ、余分な金属廃棄物を最小限に抑えて方向性を持った凝固を可能にするという、いくつかの目的を同時に達成します。これらの役割を併せ持つゲート設計は、鋳造品質と歩留まりの主要な決定要因となります。.

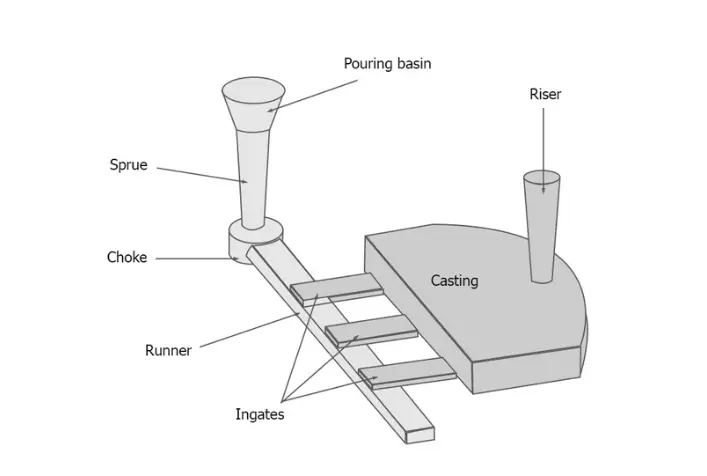

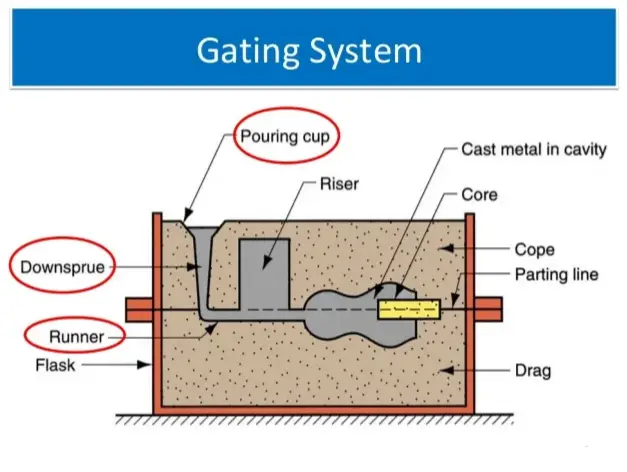

2.コア・コンポーネントと機能的役割

標準的なゲーティングシステムは、いくつかの連結要素から構成される。各エレメントには、充填時間、乱流、およびスロート圧に影響を与える機能トレードオフがある。.

主要コンポーネント

-

ボウルまたはカップ:お玉の金属を受け止め、飛び散りを抑えます。.

-

スプルー(downsprue): 金属を金型内に搬送する垂直溝。先細りにすることで渦や吸引を抑える。.

-

スプルーウェルまたはベース:ランナー界面付近の流れを緩やかにし、滑らかにする。.

-

ランナー - ゲートに金属を分配する水平または角度のついた溝。.

-

インゲート(ゲート):キャビティへの最終的な流路で、局所的な速度と方向を制御するためのサイズと形状を持つ。.

-

ライザーまたはフィーダー: 凝固中の収縮を補うために余分な金属を供給し、圧力リザーバーの役割を果たす。.

-

スキムトラップ、スピントラップ、または沈殿井戸 - スラグと重いドロスをゲートの上流で捕捉する。.

-

通気孔と通気路:充填中の空気やガスを逃がす。.

3.目標とパフォーマンス基準

ゲーティングシステムを設計する際、エンジニアはいくつかの競合する基準を最適化する:

-

巻き込みガスや酸化膜を避けるため、ゲートでの乱流を最小限に抑える。.

-

著しい凝固が始まる前に、キャビティが完全に充填されていることを確認する。.

-

熱勾配と金型浸食のバランスをとるために充填時間をコントロールする。.

-

方向性のある凝固を促進し、ホットスポットを供給するために、ライザーとゲートを配置する。.

-

介在物を捕捉し、スラグがキャビティに到達するのを防ぐ。.

-

ランナーやライザーによる金属の無駄を最小限に抑え、歩留まりを向上させる。.

-

圧力と流速は、金型の浸食を防ぐには十分低いが、完全な充填には十分な高さに保つ。.

4.ゲートシステムの種類と適切なアプリケーション

ゲート構成は、鋳造方法と部品の形状によって異なる。大別すると、加圧式と非加圧式がある。ゲートの種類には、トップゲート、ボトムゲート、パーティングラインゲート、ブラインドゲート、マルチゲートなどがあります。.

プロセス別

-

砂型鋳造 - 通常、坑井トラップとライザーを備えたスプルー・ランナー・インゲート・ネットワークを使用する。.

-

インベストメント鋳造 - 慎重に寸法決めされたゲートを持つ溝のツリーを使用し、薄肉部品には自然に加圧されることが多い。.

-

ダイカスト - 短いダイレクトゲートとショットスリーブの配置がある。.

-

永久金型とグラビティ・ダイ - エアの排出に注意を払いながら、安定した制御された流れを実現するゲーティングを使用する。.

選択は、鋳型の強度、溶融物の種類、部品の厚さ、乱流に対する感受性によって決まる。.

5.実用的な設計ルールと寸法

実践的なルールはサイクル&エラーを減らす。これを出発点として、シミュレーションやショップトライアルで改良する。.

一般的なガイドライン

-

テーパースプルー:断面積が基部に向かって滑らかに減少し、ほぼ均一な速度を維持し、吸引を防止。.

-

チョークのサイジング:単一の効果的なチョークが流れを制御し、乱流を減少させる。多くの場合、インゲートまたは減少したランナーセクションがこの機能を果たす。.

-

面積比:早期の凍結や飢餓を避けるため、スプルー面積とランナー面積、およびランナー面積と注入口面積の比を維持する。一般的な開始点は、注入速度に応じて、ランナー断面積をインゲート面積の2~4倍とする。.

-

ランナープロファイル:滑らかな半径を持つ円形または台形の溝は、表面侵食を軽減します。.

-

ゲート形状:丸みを帯びたゲートやテーパーのついたゲートは、スムーズなインレットフローを生み出します。長方形のゲートは、トリミングが効率的な大量生産部品に使用されます。.

-

ライザーの位置:ライザーを最も重いセクションに配置し、送り出し距離を最短にする。.

下記は従来の砂型鋳造の経験則表です。これらは開始時の数値です。プロセス、合金、シミュレーションによって絞り込む。.

| エレメント | 典型的な開始寸法または比率 | 備考 |

|---|---|---|

| スプルー・テーパー | 片側1.5~2度 | スムーズな減速を維持 |

| スプルー/ランナー面積比 | スプルー面積≒1.5~3×ランナー面積 | 早すぎる窒息の防止 |

| ランナー/インゲート面積比 | ランナー面積≒2~4×インゲート面積 | 薄肉で高い比率 |

| 注湯時間目標 | 10~60秒(小~中型鋳物用 | 薄いアルミニウム部品の高速化 |

| ライザーヘッドサイズ | 1.2~1.5×鋳造ホットスポット断面積 | 合金の収縮率による |

(これらの値はベースラインとして使用する。常にシミュレーションやテスト注入で反復してください)。

6.流れ物理学と乱流制御

鋳型への充填は、伝熱と凝固の連成を伴う過渡流体力学問題である。主な原理

-

ゲート近傍の層流または穏やかな乱流は酸化物の巻き込みを防ぐ。急カーブでの高いレイノルズ数は、ガスを捕捉する渦を発生させる。.

-

垂直流れから水平流れへのスムーズな移行と丸みを帯びた接合部は、局所的な速度スパイクを低減する。.

-

ソルテーションまたはスピントラップは、より重いスラグを本流から分離する旋回運動を誘発することができる。.

-

チョークによって上流側の運動エネルギーが減少するため、ランナーネットワークが緩衝材として機能し、スラグがインゲートに到達する前にウェルに浮上することができる。.

-

ゲート付近や薄い部分のベントは、ミスランの原因となる背圧を下げる。.

流量制御機能を使うことで、コールド・シャット、ポロシティ、表面欠陥を減らすことができる。.

7.アルミニウム特有の考慮事項

アルミニウム合金には独特のゲーティング・ニーズがあります。熱伝導率が高く、融点がスチールに比べて低いため、充填時間が短く、溶存水素や酸化物をしっかりと捕捉する必要があります。.

アルミニウムのポイント

-

長い薄切片のチルを避けるために、より速い充填速度が必要とされることが多い。これは乱流や酸化膜のリスクを増大させる。.

-

水素ポロシティは、アルミニウム鋳物の主な欠陥である。溶存水素は圧力の低下とともに発生し、凝固中にポロシティを形成する。脱ガス、入念な溶湯処理、濾過がこれを軽減するのに役立ちます。.

-

セラミック・フォーム・フィルターと適切なゲート/ランナー・トラップは、キャビティへの酸化物や非金属介在物の侵入を低減する。適切に配置されたスキムトラップと組み合わせることで、濾過は表面の完全性を大幅に向上させます。.

表 アルミ・ゲーティング・チェックリスト

| 問題 | 実践的な管理策 |

|---|---|

| 水素多孔性 | メルトデガス、保護フラックス、低乱流充填 |

| 酸化膜 | セラミックフィルター、スピントラップ、ゲートウェル |

| 薄肉充填 | ゲートフロー面積の増加、チルゾーンの減少、ランナーの短縮 |

| 熱損失 | 必要に応じて、絶縁フィード、厚いスプルー、加熱金型を使用する。 |

| 収縮 | 薄いシェル用に戦略的に配置されたライザーまたは加圧ゲート |

8.シミュレーションと最適化

数値シミュレーションは、最新のゲート設計の標準的な手法である。充填順序を計算し、ホットスポットを特定し、乱流と空気の巻き込みを定量化するツールです。シミュレーションは、試注入を減らし、最適化を加速するのに役立ちます。.

-

流動シミュレーションと凝固シミュレーションを早期に使用して、複数のゲートオプションを比較します。自動最適化ツールは、ゲートサイズ、ランナーレイアウト、ライザー形状を制約条件内で変化させ、最小欠陥のソリューションを見つけることができます。.

-

モデルは金属特性と鋳造温度の正しい入力データに依存するため、一連の物理的試験注湯とX線検査でシミュレーションを検証する。.

9.ゲーティングに関連する欠陥と対策

以下は、ゲーティングに関連する根本的な原因と実践的な解決策に焦点を当てた、コンパクトな欠陥マトリックスである。.

| 欠陥 | 典型的なゲーティングの根本原因 | 治療法 |

|---|---|---|

| コールドシャット/ミスラン | 充填が遅い、薄切片付近の凝固が早い | 流路面積の拡大、流路の短縮、金型の予熱 |

| 気孔率(水素) | 乱流、高い水素含有量 | メルトの脱ガス、乱流の低減、フィルターの使用 |

| 介在物/スラグ | スキムトラップやフィルターを使用せず、キャビティに直接ゲートを設ける。 | スピントラップの追加、セラミックろ過、ゲートの移設 |

| 砂の浸食 | 高い局所速度、鋭いコーナー | 滑らかなランナー形状、速度低下を抑える |

| 収縮キャビティ | ライザーの配置が悪い、またはライザーのサイズが小さい | ライザーの増設、ホットスポットへのゲート変更 |

10.実践的なレイアウト、トリミング、フェッティングの戦略

-

重要な表面でのトリミングを最小限に抑えるようにランナーを配置する。自動トリミングには、可能な限り犠牲ランナーバーを使用する。.

-

非重要面または加工許容ゾーンにゲートを配置する。.

-

流れをコントロールしながら、トリミングのために適度な量の材料を残すチョーク設計を使用する。.

-

自動化されたフェッティングの場合、下流工程が一貫して行えるように、部品群全体のゲート位置を標準化する。.

11.指標と検査

充填時間、注湯温度、メルト清浄度指数、ポロシティ率、ゲーティングに起因するスクラップなど、ゲーティングに関連する指標を追跡して品質を管理する。代表的な検査方法には、X線撮影、CTスキャン、超音波検査、目視検査などがある。返送された欠陥の根本原因分析を実施し、修正ジオメトリー変更によりゲートルールを更新する。.

12.ゲート配置の例

ランナーバーと複数のインゲートを備えたシングルスプルー: 均一な分配が必要な中型のマルチキャビティ金型に適している。.

複数のダウンスプルーが別々のランナーループに供給される: 長い流路では冷却しすぎる大型鋳物に使用。.

インゲートの上流でろ過を行うスピン・トラップ: アルミニウム製造ラインでは、機械濾過と沈殿を組み合わせるのが一般的である。.

13.表:比較とクイックリファレンス

表 A. ゲーティング・デザイン・レビューのためのコンポーネント・チェックリスト

| コンポーネント | 目的 | 注意すべき典型的な故障モード |

|---|---|---|

| カップ | お玉の移動をスムーズに | 水しぶき、冷たい金属 |

| スプルー | 垂直輸送 | テーパーのない場合の吸引 |

| さて | 乱流を遅くする | 小さすぎると堆積物がオーバーフローする |

| ランナー | 金属を販売 | 過度の圧力低下 |

| インゲート | ローカルフィルをコントロール | キャビティへの乱流 |

| ライザー | 凝固中の供給金属 | 不十分なサイズは収縮につながる |

| スピン・トラップ | スラグを分離 | 効果的な配置が必要 |

| フィルター | キャプチャー・インクルージョン | 誤ったメッシュや位置が歩留まりを低下させる |

表B:ゲートタイプの比較

| ゲートタイプ | 長所 | 短所 | 典型的な使用例 |

|---|---|---|---|

| トップゲート | シンプル、重力補助 | 入口の乱気流が大きい | 重い部品や単純な部品 |

| ボトムゲート | 上向きに充填され、乱流が少ない | より複雑な工具、エロージョンの可能性 | 薄肉部品、アルミニウム |

| パーティングライン・ゲート | 機械加工とトリミングが容易 | 形状によってはエアーの巻き込みの可能性 | パーティングラインを利用した砂型鋳造 |

| ブラインドゲート | 隠しゲート、化粧面は惜しまない | トリミングの難しさ、誤飲の危険性 | 清浄な表面を必要とするインベストメント鋳物 |

14.鋳物工場向け実施チェックリスト

-

鋳造合金と必要な機械的特性を定義する。.

-

プロセスおよび部品形状に適したゲーティングクラスを選択する。.

-

ベースライン比を使用してスプルーランナーインゲートネットワークをレイアウト。.

-

アルミニウムや汚れたメルトのために、ろ過とスキムトラッピングを追加する。.

-

充填と凝固のシミュレーションホットスポットと予測される欠陥を検証します。.

-

小規模なテスト注入を行い、検査し、反復する。.

-

ツーリングを最終決定し、生産ランのゲーティングを標準化する。.

-

メトリクスを記録し、材料やサイクルタイミングの変更に応じて設計を更新する。.

ゲートシステム設計・最適化FAQ

1.ゲート関連の欠陥を減らすために最も重要な変更は何ですか?

2.スプルーは常にテーパーをつけるべきですか?

3.アルミニウム鋳物の水素ポロシティを減らすには?

- 不活性ガスを使用した能動的溶融脱ガス。.

- 表面の破損を防ぐため、注入速度を制御。.

- セラミックフィルターの戦略的配置と スキムトラップ ゲートの前方。.

- メルトが大気中の湿気にさらされるのを厳しく抑える。.

4.トップゲートよりボトムゲートの方が良いのはどのような場合か?

5.インゲートはランナーに対してどれくらいの大きさであるべきか?

6.鋳造シミュレーションは実際の工場でのトライアルに取って代わることができるか?

7.セラミック・フォーム・フィルターはゲーティングに必ず必要ですか?

8.ゲーティングの選択は鋳造歩留まりにどのような影響を与えますか?

9.スピントラップとは何ですか?

10.ゲート設計はどのくらいの頻度で見直すべきか?

- 合金の種類を変える.

- パーツ形状の修正.

- 狙ったサイクルタイムは短縮される。.

- 欠陥率(特に介在物や気孔率)が上昇し始める。.

16.アドテックへの提言

-

アルミニウム鋳造工場では、ゲーティングの改良を溶融脱ガスシステムおよびセラミック濾過と組み合わせることで、流量と溶融物の清浄度の両方に同時に対処することができる。.

-

設計の初期段階でシミュレーションを行い、有望なゲーティング・トポロジーを選択し、ライザーの配置に優先順位をつける。.

-

金型製作をスピードアップし、自動トリミングをより簡単にするために、部品ファミリーのための小さなゲーティングテンプレートのセットを標準化する。.

-

ゲート設計がプロセス制御ループの継続的な改善部分となるように、プロセスメトリクスと欠陥相関をキャプチャします。.

事実のガイダンスとベストプラクティスの統合に使用された主な情報源

-

ファウンドリ・ハンドブックや最新のゲーティング設計サマリーには、ゲーティング・システムのコンポーネントと目的が定義されている。.

-

砂型鋳造の実用的なプロセスやチュートリアル。.

-

系統的最適化とシミュレーション主導のゲーティング設計に関する技術論文と産業事例。.

-

ゲーティング技術、ライザー、スピントラップ、ベント戦略に関する業界記事やテクニカルノート。.