Filtros de espuma cerámica desempeñan un papel fundamental en la fundición de aluminio, ya que eliminan las inclusiones no metálicas, estabilizan el flujo de la masa fundida, reducen el gas atrapado y los defectos de bifilm, y mejoran las propiedades mecánicas y el acabado superficial de las piezas fundidas; cuando se seleccionan e instalan correctamente, reducen las tasas de desechos, permiten un control coherente del proceso y proporcionan un alto rendimiento de la inversión para las fundiciones que producen componentes estructurales, de automoción, aeroespaciales y de consumo de alta calidad.

¿Qué funciones principales desempeñan los filtros de espuma cerámica en la fundición de aluminio y metales no férreos?

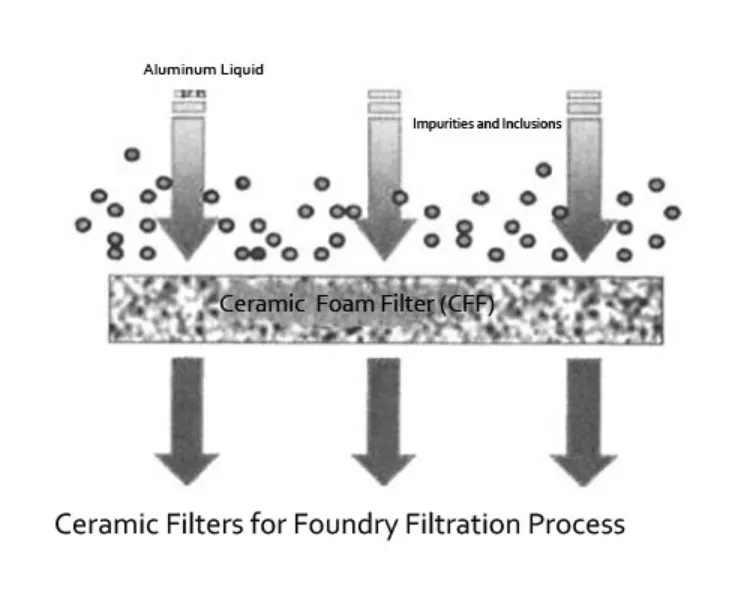

Los filtros de espuma cerámica actúan como una barrera física que atrapa las partículas no metálicas y modifica el flujo para producir un frente de metal más estable y laminar que entra en el molde. En la práctica, esto se traduce en menos inclusiones en las piezas finales, menos defectos superficiales, menor porosidad y un sistema de inyección más silencioso con menos turbulencias que reduce la formación de bifilms de doble óxido. Al eliminar las inclusiones sólidas y semisólidas y amortiguar la energía del flujo, protegen los utillajes posteriores y mejoran el comportamiento de llenado en geometrías complejas.

Lea también: Proceso de fabricación de filtros de espuma cerámica.

Más allá de la captura de partículas y el acondicionamiento del flujo, los filtros pueden ayudar a reducir el hidrógeno atrapado y otros gases indirectamente, ya que un flujo de metal menos turbulento provoca menos eventos de atrapamiento de gas y ayuda a la coalescencia de microburbujas aguas arriba del molde. La filtración de espuma cerámica correctamente adaptada se convierte a menudo en un elemento estándar de control de procesos para las fundiciones que producen piezas de fundición portantes en las que se requieren propiedades mecánicas repetibles.

¿Qué materiales y grados de fabricación existen y cómo afectan al rendimiento?

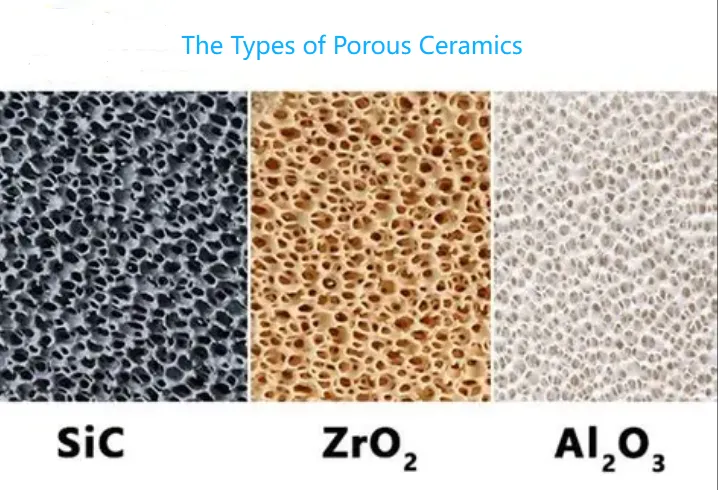

Los filtros de espuma cerámica se fabrican a partir de varios productos químicos refractarios, cada uno de ellos optimizado en cuanto a temperatura, compatibilidad química y resistencia mecánica. Las principales familias utilizadas en fundición comercial son:

-

Filtros a base de alúmina de gran pureza, a menudo fosfatados. Proporcionan una excelente estabilidad química en aluminio fundido y una buena resistencia mecánica. Las temperaturas de funcionamiento habituales son adecuadas para el aluminio y muchas aleaciones no férricas.

-

Carburo de silicio y compuestos que contienen carburo de silicio para aplicaciones de hierro y temperaturas más altas. Ofrecen mayor resistencia al choque térmico y robustez mecánica para la filtración de metales ferrosos.

-

Zirconia y mezclas de zirconia estabilizada para una resistencia química y a la abrasión extremas.

-

Productos mixtos de alúmina y sílice para un equilibrio coste-rendimiento.

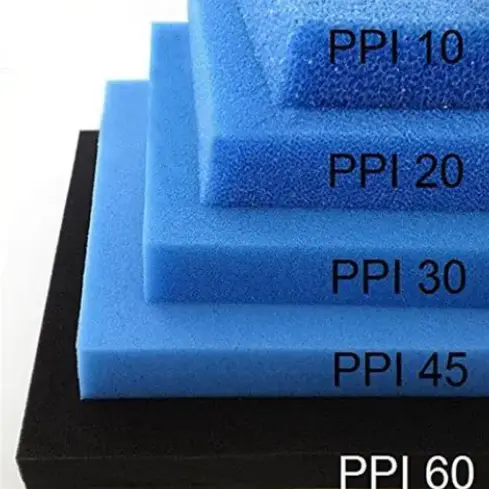

El rendimiento de un filtro suele especificarse por la densidad de poros (PPI, poros por pulgada), el tamaño de las celdas/ventanas, la porosidad, la permeabilidad y la resistencia a la compresión. Los fabricantes publican grados (por ejemplo, de 10 a 80 PPI) en los que un PPI más bajo significa poros más gruesos y mayor capacidad de flujo, mientras que un PPI más alto proporciona una filtración más fina y una mayor captura de inclusión, pero aumenta la caída de presión. La selección de la composición química y el grado correctos equilibra la captura de inclusiones, la caída de presión y la robustez mecánica durante el vertido.

¿Cómo capturan las inclusiones los filtros de espuma cerámica? Explicación de los mecanismos de filtración

La filtración dentro de un filtro de espuma cerámica no es un único acontecimiento físico, sino una combinación de mecanismos que actúan a través de la red porosa:

-

Impactación inercial: Las inclusiones más grandes con impulso se desvían de las líneas de corriente y chocan con las superficies de los ligamentos dentro del filtro.

-

Interceptación: Las partículas que siguen líneas de corriente que pasan cerca de ligamentos contactan y se adhieren a la superficie.

-

Difusión y movimiento browniano: En el caso de las partículas submicrónicas existe una contribución pequeña, pero a veces relevante, del movimiento browniano que conduce al contacto con la superficie.

-

Captura de profundidad y esfuerzo: Los filtros de espuma cerámica funcionan en modo de lecho profundo. Las partículas se alojan en múltiples planos en todo el espesor del filtro, no sólo en la superficie. Esto distribuye la masa capturada sobre el volumen del filtro, alargando la vida útil antes de la obstrucción.

De estos modos se derivan dos consecuencias. En primer lugar, la eficacia de la captura depende en gran medida de la distribución del tamaño de las partículas y de la velocidad del flujo. En segundo lugar, como la captura se produce dentro de un volumen, los filtros pueden atrapar una fracción de masa elevada antes de provocar una caída de presión problemática, lo que los hace muy adecuados para vertidos continuos y grandes coladas.

¿Cómo controlan la eficacia de la filtración la estructura de los poros del filtro y su comportamiento hidráulico?

El comportamiento hidráulico de los filtros de espuma cerámica viene determinado por la porosidad, el diámetro de la ventana y la geometría de la celda. Estas características microestructurales determinan la permeabilidad y la caída de presión para un caudal determinado. Las observaciones clave de los estudios experimentales son:

-

La permeabilidad está inversamente relacionada con la caída de presión; los filtros más gruesos producen una menor caída de presión para un caudal fijo, pero una menor eficacia de captura para las inclusiones finas.

-

El régimen de flujo en la fundición de aluminio típica -a menudo laminar a transicional- significa que el aumento de la densidad de poros (mayor PPI) reduce los números de Reynolds locales dentro de las celdas y mejora la captura de inclusiones más pequeñas.

-

Los fabricantes e investigadores independientes miden la permeabilidad y la caída de presión a través de los grados para proporcionar a los ingenieros datos para el diseño de las compuertas y evitar una presión de llenado excesiva o defectos inducidos por el flujo.

Al diseñar el sistema de obturación, los ingenieros utilizan las curvas de caída de presión en función del caudal suministradas por los proveedores de filtros o medidas por ellos mismos. Esto proporciona la base para seleccionar el tamaño y el grosor de los poros para cumplir tanto los objetivos de limpieza metalúrgica como las limitaciones prácticas de vertido.

¿Cómo deben seleccionarse y colocarse los filtros de espuma cerámica en los sistemas de compuertas?

La selección y colocación de los filtros son igualmente importantes. Las recomendaciones de buenas prácticas para las fundiciones de aluminio incluyen:

-

Coloque el filtro antes del molde en el canal o en la caja del filtro, de modo que el flujo de metal se encuentre primero con el filtro. La colocación horizontal a menudo produce un mejor llenado laminar para ciertas geometrías de molde, ya que reduce las fuerzas de impacto directo sobre el filtro.

-

Elija el área y el grosor del filtro para mantener la caída de presión por debajo de una fracción de la altura disponible, de modo que el tiempo de llenado y la velocidad de apertura permanezcan dentro de los límites de diseño. Evite cargas de compresión excesivas o impactos directos en filtros pequeños.

-

Utilice juntas y una geometría de asiento correcta para evitar la derivación de metal alrededor del borde del filtro, lo que haría ineficaz la filtración. Muchos proveedores proporcionan juntas y marcos de filtro adaptados para garantizar un sellado correcto.

-

Para las piezas fundidas de alto riesgo, considere la filtración de doble etapa, en la que un prefiltro más grueso elimina las escorias grandes y un filtro secundario más fino pule la masa fundida.

Una de las razones clásicas de los malos resultados de filtración es una orientación incorrecta o un asiento insuficiente que permite que el metal fundido eluda el filtro. Otro error común es elegir un filtro demasiado fino para la velocidad de colada, lo que provoca obstrucciones y turbulencias prematuras.

Video Introducción: La placa de filtro de espuma cerámica de alúmina se utiliza para la fundición de aluminio.

¿Qué beneficios cuantificables obtienen las fundiciones de la filtración por espuma cerámica?

El uso de filtros cerámicos de espuma aporta múltiples beneficios cuantificables en términos de calidad, rendimiento y fiabilidad del proceso:

-

Reducción de los defectos relacionados con la inclusión lo que se traduce en una reducción de las tasas de desechos o reprocesado. Los estudios de casos típicos muestran reducciones significativas en los rechazos por inclusión de componentes estructurales.

-

Propiedades mecánicas mejoradas, Los resultados de tracción, en particular, aumentan el alargamiento y reducen la dispersión, porque las inclusiones y los bifilmes actúan como concentradores de tensión.

-

Mejor acabado superficial, reduciendo los costes de mecanizado y acabado.

-

Menos desgaste de la herramienta y menos bloqueos de la compuerta, porque las inclusiones más grandes se eliminan aguas arriba.

-

Estabilidad del proceso, porque los filtros atemperan el perfil de velocidad y reducen la sensibilidad a las pequeñas variaciones de la velocidad de vertido.

Desde el punto de vista económico, el coste del filtro suele ser pequeño en relación con la mejora del rendimiento de las piezas de fundición de valor medio y alto. Muchas fundiciones informan de que se amortiza en unas pocas docenas o cientos de coladas, en función del valor del producto y de la tasa inicial de defectos.

Errores comunes de instalación y solución de problemas

Problemas típicos y medidas correctoras:

-

Bypass en los bordes: Asegúrese de que la junta y el asiento son del tamaño correcto. Si se detecta una derivación, compruebe si el marco del filtro se ha deformado térmicamente y, si es necesario, cámbielo por un marco rígido.

-

Rotura del filtro durante el vertido: Compruebe la velocidad de impacto y considere filtros más gruesos o prefiltros escalonados. Utilice un montaje horizontal cuando proceda para repartir el impacto.

-

Atasco prematuro: Si el filtro se bloquea demasiado pronto, o bien el filtro es demasiado fino para la limpieza de la masa fundida o la velocidad de colada, o bien la masa fundida contiene demasiados óxidos/escoria. Esto puede resolverse mediante la limpieza previa del fundente, la desgasificación o un prefiltro más grueso.

-

Eliminación insuficiente de la inclusión: Verificar el grado correcto del filtro, la ausencia de derivación y que el filtro esté situado aguas arriba de cualquier dispositivo turbulento o estrangulador en el canal.

Muchas fundiciones llevan un sencillo registro del rendimiento de los filtros en el que anotan el grado del filtro, la velocidad de colada, la geometría de la colada y la tasa de defectos. A lo largo de unas semanas, estos datos identifican desajustes sistemáticos entre el grado del filtro y el proceso.

Métodos de ensayo, normas y validación del rendimiento de los filtros

Los ingenieros de procesos y productos utilizan una combinación de pruebas de laboratorio y de taller:

-

Curvas de caída de presión frente a caudal para diseños de compuerta de ingeniería ayudan a evitar una contrapresión excesiva. Suelen medirse mediante ensayos con agua a escala de la densidad del metal o con ensayos controlados de metal fundido.

-

Inspección metalográfica de inclusiones capturadas por filtro y de secciones transversales de coladas para cuantificar la fracción de área de inclusión y la distribución de tamaños.

-

Pruebas mecánicas para la resistencia a la tracción, el alargamiento y la fatiga cuando lo exijan los códigos de diseño.

-

Índices de limpieza como la microscopía de contraste de fases y el análisis automatizado de imágenes para el recuento y el tamaño de las inclusiones.

-

Análisis de la capacidad de los procesos comparar las tasas de defectos antes y después de la filtración para ofrecer una justificación económica.

Los organismos de normalización aún no disponen de una norma mundial única para los grados de filtración de espuma cerámica; por lo tanto, las fichas técnicas prácticas de los proveedores y los estudios independientes de caracterización hidráulica son cruciales para establecer las expectativas y validar el rendimiento internamente.

Tabla comparativa: productos químicos habituales para filtros y aplicaciones típicas de fundición

| Química de materiales | Rango típico de fusión / funcionamiento | Los metales más adecuados | Puntos fuertes | Limitaciones |

|---|---|---|---|---|

| Alúmina de gran pureza (Al2O3, ligada con fosfato) | hasta 1200°C y más para exposiciones cortas | Aluminio, aleaciones de aluminio, algunos no férricos | Excelente compatibilidad química con Al, buena resistencia mecánica, rentable | No es ideal para fusiones ferrosas con alto contenido en carbono |

| Carburo de silicio (SiC) | hasta 1600°C | Hierro fundido, acero, algunos nichos no ferrosos | Alta resistencia al choque térmico y a la abrasión | Mayor coste para algunas geometrías, reactivo con algunas aleaciones |

| A base de óxido de circonio | estabilidad a temperaturas muy elevadas | Aleaciones ferrosas especializadas y de nicho | Resistencia química y tenacidad mecánica excepcionales | El más caro, se utiliza cuando fallan otros productos químicos |

| Alúmina-silicato mixto | de moderado a alto | No ferrosos en general | Equilibrio entre costes y prestaciones | Resistencia química intermedia |

(Fuente: resúmenes de las líneas de productos de los fabricantes y revisiones de materiales independientes).

Tabla de calidades típicas: PPI, tamaño aproximado de la ventana y casos de uso habituales

| Grado (PPI) | Diámetro aproximado de la ventana (µm) | Aplicación típica en fundición de aluminio |

|---|---|---|

| 10 PPI | 3000-5000 | Prefiltro grueso para la eliminación de escorias gruesas o caudales muy elevados |

| 15 PPI | 2000-3500 | Uso general: piezas fundidas de gran tamaño con necesidades de limpieza moderadas |

| 25 PPI | 1000-2000 | Filtro de acabado estándar para muchas piezas moldeadas de aluminio estructural |

| 30-40 PPI | 500-1200 | Filtración fina para piezas críticas que requieren gran alargamiento y acabado superficial |

| 50-80 PPI | <500 | Aplicaciones de laboratorio o especializadas; mayor pérdida de carga |

Los datos son indicativos y dependen de las definiciones de PPI y porosidad del fabricante. Valídelos siempre con los datos de permeabilidad y caída de presión del proveedor.

Lista de comprobación práctica para la contratación pública y la selección de ingeniería de procesos

-

Definir los objetivos de limpieza y los tamaños de inclusión admisibles mediante análisis metalúrgicos.

-

Registrar el caudal previsto y la altura disponible en el asiento del filtro.

-

Solicite a los proveedores las curvas de permeabilidad y caída de presión de los grados candidatos.

-

Seleccione la química del filtro compatible con la química de la aleación y la temperatura de funcionamiento.

-

Diseñar el asiento del filtro y la junta para evitar la derivación; verificar la rigidez del bastidor a la temperatura de funcionamiento.

-

Si se utilizan varios turnos o recorridos largos, evalúe la capacidad de captura de masa del filtro y planifique los intervalos de sustitución.

-

Realice un ensayo controlado con muestreo previo y posterior al filtro, metalografía y pruebas mecánicas.

-

Registre los resultados y optimice la combinación grado/área en función del coste y el rendimiento.

Ejemplos de casos económicos

Una fundición de tamaño medio que produce piezas de suspensión para automóviles comunicó el siguiente ejemplo simplificado: el rechazo inicial debido a defectos relacionados con la inclusión de 4% se redujo a 1,5% tras implantar la filtración de espuma cerámica combinada con un rediseño menor de las compuertas. El aumento del coste del proceso por colada debido a los filtros y los bastidores se compensó en varias semanas, ya que la reducción de los desechos y los reprocesamientos supuso un ahorro neto. Los beneficios reales dependen del valor de la pieza, el tiempo de ciclo y los costes de los defectos; las empresas deberían realizar un breve proyecto piloto controlado para cuantificar los beneficios en su entorno específico. Los datos de los fabricantes y los estudios independientes respaldan un retorno de la inversión considerable para piezas de fundición de valor medio y alto cuando la filtración se aplica correctamente.

Avances en la investigación y lo que los ingenieros deben tener en cuenta

Los trabajos experimentales recientes se centran en la caracterización hidráulica, las rutas de fabricación aditiva para ajustar las geometrías de los poros y los compuestos químicos que mejoran la tenacidad al tiempo que proporcionan una filtración más fina. La literatura científica está cuantificando la permeabilidad, el comportamiento de caída de presión y la eficiencia de captura en todos los grados, proporcionando a los ingenieros mejores herramientas de predicción para el diseño de compuertas. El rendimiento se optimiza combinando la filtración con el acondicionamiento de la masa fundida, como la desgasificación y el desnatado, para reducir la carga de los filtros.

Resumen de buenas prácticas para el control de procesos

-

Combine la filtración con los pasos rutinarios de limpieza de la masa fundida: fundido, desgasificación y desnatado.

-

Utilizar grados de filtro adecuados al espectro de inclusión previsto y a la velocidad de vertido.

-

Asegurar el asiento mecánico y la correcta estanqueidad para evitar la derivación.

-

Registre y analice los datos de rendimiento de los filtros y las métricas de calidad de fundición a lo largo del tiempo.

-

Considerar la filtración por etapas en entornos de alta inclusión.

Estas prácticas hacen de la filtración un elemento predecible y fiable del control de calidad.

Tabla: Matriz de resolución rápida de problemas

| Síntoma | Causa probable | Acción |

|---|---|---|

| Poca o ninguna reducción de las inclusiones | Bypass en los bordes o colocación incorrecta | Inspeccionar asiento, cambiar junta, recolocar filtro |

| Los filtros se obstruyen rápidamente | Filtro demasiado fino o alta carga de óxido | Utilizar un prefiltro más grueso, mejorar la limpieza previa de la masa fundida |

| Fracturas de filtros | Alta velocidad de impacto o choque térmico | Filtro más grueso o montaje horizontal, reduce la velocidad de compuerta |

| Variabilidad de la calidad de la fundición | Velocidad de vertido o grado de filtrado incoherentes | Estandarizar los parámetros de vertido, utilizar los mismos filtros de lote |

Filtros de espuma cerámica (CFF): Preguntas técnicas frecuentes

1. ¿Cuál es la ventaja más importante de utilizar filtros de espuma cerámica?

2. ¿Los filtros de espuma cerámica eliminan gases disueltos como el hidrógeno?

3. ¿Con qué frecuencia debe cambiarse un filtro durante el vertido continuo?

4. ¿Es siempre mejor un filtro más fino (mayor PPI)?

5. ¿Pueden reutilizarse los filtros de espuma cerámica?

6. ¿Qué química de filtración es mejor para las aleaciones de aluminio?

7. ¿Cómo deben asentarse los filtros para evitar la derivación?

8. ¿Afectan los filtros al tiempo de llenado o al diseño de la compuerta?

9. ¿Existen problemas medioambientales o de seguridad en la manipulación?

10. ¿Qué pasos de validación deben darse antes de la adopción a gran escala?

Recomendaciones finales para ingenieros y adquisiciones

Para aplicar con éxito la filtración por espuma cerámica:

-

Llevar a cabo una prueba piloto específica con mediciones de referencia y posteriores a la instalación tanto de la limpieza metalúrgica como del rendimiento de las piezas.

-

Solicite datos de permeabilidad y caída de presión a los proveedores, y exija muestras de prueba para su validación en el taller.

-

Integrar las decisiones de filtración en los cálculos de diseño de las compuertas para controlar la velocidad y evitar la formación de bifilms.

-

Mantenga registros que relacionen el grado de filtrado, los parámetros de colada y los defectos de colada, y repita hasta que se identifiquen el grado y el área óptimos.

-

Considere los acuerdos de asistencia técnica y servicio de los proveedores para las primeras instalaciones; muchos proveedores ofrecen asistencia en ingeniería de aplicaciones.