La porosidad en las piezas metálicas fundidas es casi siempre el resultado de dos procesos fundamentales: el atrapamiento o la evolución de gas en el metal líquido y una alimentación insuficiente durante la solidificación, lo que produce huecos por contracción. La mayoría de los problemas de porosidad en las piezas de aluminio fundido son combinaciones o variantes de estos dos mecanismos. Con una preparación disciplinada de la masa fundida (desgasificación y filtración), un diseño adecuado de las entradas y la alimentación, una ventilación adecuada y un uso específico de consumibles como filtros de espuma cerámica y fundente, las fundiciones pueden reducir drásticamente los índices de porosidad y cumplir de forma fiable las especificaciones de estanqueidad a la presión y resistencia estructural. AdTech suministra sistemas de desgasificación, composiciones químicas granulares y fundentes, y filtros de espuma cerámica que se integran con los controles de proceso estándar para reducir la porosidad relacionada con el gas y las inclusiones y mitigar la contracción mediante una mejor calidad de fusión.

1. Qué es la porosidad y por qué es importante

La porosidad es cualquier vacío, cavidad o red de pequeños orificios dentro o en la superficie de una pieza fundida que reduce la densidad localmente y puede afectar a las propiedades mecánicas, la estanqueidad a la presión, la vida útil o la estética. En muchas aplicaciones automovilísticas, hidráulicas, aeroespaciales y de consumo, incluso los poros microscópicos pueden provocar el rechazo del producto, ya que reducen la vida útil, permiten fugas o interfieren con los recubrimientos y el mecanizado. Por lo tanto, reducir la porosidad es un reto fundamental en materia de calidad para las fundiciones, y la forma más eficaz de abordarlo es combinando la metalurgia, el control térmico y el tratamiento específico de la masa fundida.

2. Clasificación general de los tipos de porosidad

A alto nivel, la porosidad en las piezas metálicas fundidas se clasifica según su origen y morfología.

Por origen

-

Porosidad por gas: poros formados a partir de gas disuelto o arrastrado que se nuclea y crece a medida que el metal se solidifica. El hidrógeno es el principal culpable en las aleaciones de aluminio.

-

Porosidad por contracción: huecos que aparecen porque el metal líquido no puede alimentar el cambio de volumen durante la solidificación; normalmente se encuentran en los puntos calientes que se solidifican en último lugar.

-

Porosidad por reacción o inclusión: cavidades causadas cuando los materiales del molde, los recubrimientos o los contaminantes reaccionan con el material fundido formando gas localizado o bolsas no metálicas.

Por morfología y efecto del servicio (categorías comunes de ingeniería)

-

Porosidad ciega: comienza en la superficie y termina en el interior.

-

Porosidad transversal: se abre a más de una superficie y crea vías de fuga.

-

Porosidad totalmente cerrada: interna y sellada por el metal circundante; a menudo solo se revela después del mecanizado o mediante radiografía.

En la práctica, estas categorías se solapan; un molde determinado puede presentar una combinación de características de gas y contracción que requieren diagnósticos por capas para separarlas.

3. Tipos detallados de porosidad, apariencias y causas fundamentales.

A continuación se presenta una taxonomía práctica que los diseñadores y los ingenieros de procesos encontrarán útil. Cada entrada enumera la apariencia típica, las causas fundamentales y las pistas sobre el origen.

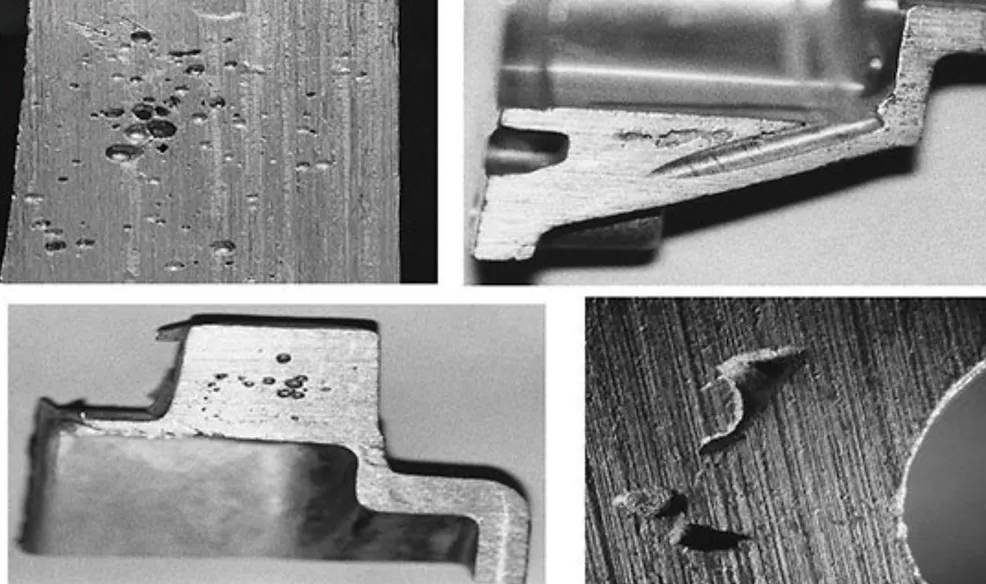

3.1 Porosidad gaseosa (poros esféricos o de paredes lisas)

Apariencia: Huecos redondeados casi esféricos, superficies internas lisas, a veces agrupados en regiones interdendríticas.

Causa principal: Exceso de gas disuelto en la masa fundida (hidrógeno en el aluminio) o arrastre de aire/gases durante el llenado turbulento. La solubilidad del hidrógeno disminuye drásticamente durante la solidificación, por lo que se forman burbujas.

Pistas comunes: Historia del metal cargado con gas (chatarra recalentada, fundente contaminado con humedad), desgasificación deficiente de la masa fundida, alta turbulencia de vertido, paredes internas de los poros grises debido a la presencia de óxido.

Donde se muestra: Distribuido por todas las secciones, concentrado en los espacios interdendríticos y en los núcleos que se solidifican tardíamente.

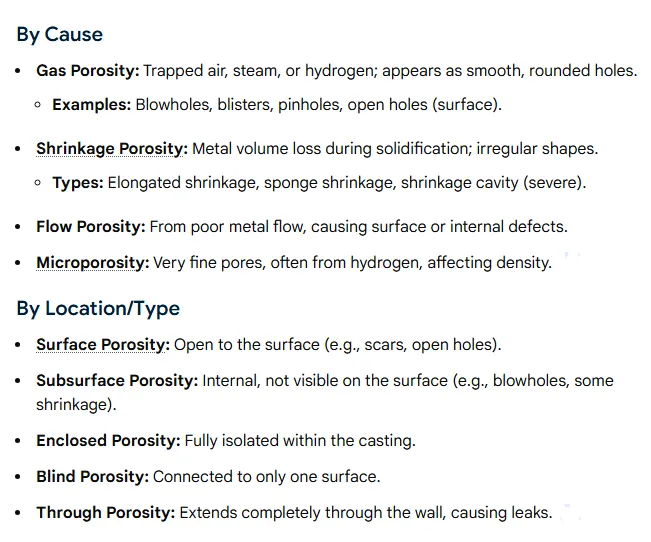

3.2 Porosidad por contracción (cavidades dendríticas o irregulares)

Apariencia: Cavidades de forma irregular con bordes dentados, a menudo conectadas o formando redes; tienden a ocupar puntos calientes.

Causa principal: Alimentación inadecuada de metal líquido para compensar la contracción por solidificación en las regiones que se solidifican en último lugar. La geometría y los gradientes térmicos provocan puntos calientes.

Pistas comunes: Ubicación constante en todas las piezas, vinculada a secciones gruesas o características con un diseño deficiente del alimentador/enfriador.

Donde se muestra: Zonas de solidificación tardía, transiciones de sección, intersecciones del núcleo.

3.3 Microporosidad (microrretracción)

Apariencia: Poros muy finos, a veces submicrónicos, en las regiones interdendríticas; al grabarlo y observarlo al microscopio, parece un panal de abejas.

Causa principal: Combinación de contracción y evolución localizada de gas durante las últimas etapas de la solidificación dendrítica. La mecánica está relacionada con el crecimiento de la contracción a escala microestructural.

Pistas comunes: Visible al microscopio electrónico de barrido (SEM) o mediante tomografía computarizada (TC); limita la ductilidad y la resistencia a la fatiga, aunque no sea visible a simple vista.

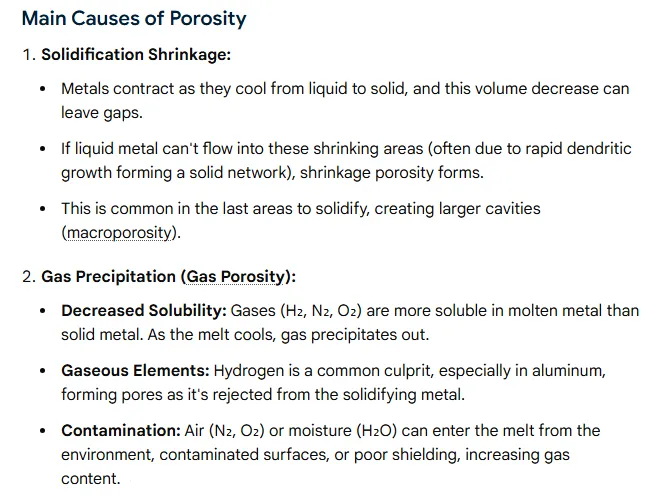

3.4 Porosidad superficial o de la piel

Apariencia: Pequeñas cavidades o ampollas en la superficie de fundición.

Causa principal: Atrapamiento de gas cerca de la superficie del molde, reacciones entre los materiales del molde y el metal, o vapores procedentes de recubrimientos y aglutinantes.

Pistas comunes: Localizado en áreas cercanas a núcleos, respiraderos o superficies de moho. A menudo acompañado de decoloración en el borde de los poros.

3.5 Porosidad por succión

Apariencia: Cavidades irregulares cerca de las interfaces de entrada o elevación.

Causa principal: Cambios rápidos de presión durante la solidificación o un diseño insuficiente de la entrada que permite que el metal sea aspirado de nuevo desde la cavidad.

Pistas comunes: Asociado con la geometría de la compuerta, la mala colocación del elevador y el suministro intermitente de metal durante la solidificación.

3.6 Aire atrapado o porosidad de pliegues

Apariencia: Túneles similares a semanas o huecos alargados, a menudo con películas de óxido que recubren la cavidad.

Causa principal: El flujo turbulento pliega las superficies recubiertas de óxido en la masa fundida durante el llenado. La película de óxido arrastrada separa el metal y crea cavidades alargadas.

Pistas comunes: Al examinarlo, se observan vetas de óxido y una película oscura dentro de los huecos.

3.7 Porosidad de reacción

Apariencia: Agujeros irregulares localizados, a menudo cerca de núcleos o interfaces de recubrimiento.

Causa principal: Reacción química entre el metal fundido y el aglutinante del molde/núcleo o los volátiles atrapados que producen gas local.

Pistas comunes: Situado en puntos de contacto con arena recubierta, residuos de aglutinante o zonas reparadas del núcleo.

4. Cómo se forma la porosidad durante la solidificación

La solidificación de una aleación es una interacción dinámica entre la extracción de calor, la redistribución del soluto y los cambios en la solubilidad del gas. Hay dos mecanismos predominantes:

Nucleación y crecimiento de gas: A medida que la temperatura desciende, la solubilidad del hidrógeno en el aluminio líquido disminuye de forma aproximadamente lineal con la temperatura; por lo tanto, el hidrógeno disuelto se sobresatura y forma burbujas. Si las burbujas no pueden escapar o disolverse en el líquido restante, permanecen como poros. El enfriamiento rápido favorece la formación de muchos poros pequeños; el enfriamiento más lento permite que las burbujas crezcan más. Una desgasificación adecuada de la masa fundida reduce la concentración inicial de hidrógeno y disminuye la fuerza impulsora de la formación de burbujas.

Fallo en la alimentación y merma: Todos los metales se contraen al solidificarse. Si el suministro de metal líquido no puede llegar a las regiones que se solidifican en último lugar debido a que la red dendrítica bloquea el flujo, se forman cavidades. La geometría de la fundición, los gradientes térmicos y el diseño del canal de alimentación controlan este proceso. La microporosidad suele aparecer cuando el líquido interdendrítico queda aislado en una fase tardía de la solidificación y no puede proporcionar compensación de volumen.

Es fundamental comprender si los poros se han formado por gas o por contracción, ya que las medidas correctivas son diferentes. Los problemas relacionados con el gas se solucionan mediante la limpieza y desgasificación de la masa fundida, mientras que los problemas relacionados con la contracción requieren correcciones térmicas y del flujo del metal, como el rediseño de los alimentadores y los enfriadores locales.

5. Métodos de diagnóstico y lo que revela cada uno de ellos.

Ningún método de inspección por sí solo detecta toda la porosidad. Utilice un enfoque por capas.

5.1 Inspección visual y microscópica

Rápido y económico; adecuado para determinar la porosidad de la superficie y revelar la forma de los poros a pequeña escala tras el corte.

5.2 Radiografía e inspección por rayos X

Ideal para poros internos más grandes que la resolución del sistema. Puede mostrar si los poros están aislados, conectados o forman redes.

5.3 Tomografía computarizada (TC)

Mapeo tridimensional de la distribución y morfología de la porosidad. Muy recomendable para piezas críticas para la seguridad y análisis de fallos. La TC puede separar los poros esféricos similares al gas de las redes de contracción.

5.4 Seccionamiento metalográfico y SEM

Revela la microporosidad fina y el contexto microestructural. Utilice SEM/EDS para comprobar si hay películas de óxido dentro de las cavidades que indiquen arrastre.

5.5 Análisis de hidrógeno y muestreo de fundido

Mide directamente la concentración de hidrógeno disuelto en la masa fundida. Si los niveles superan los umbrales recomendados, es más probable que se produzca porosidad gaseosa.

5.6 Prueba de presión y detección de fugas

En el caso de las piezas estancas a la presión, las pruebas de fugas permiten identificar rápidamente la porosidad y las vías de fuga ocultas.

Un flujo de trabajo de diagnóstico suele combinar tomografías computarizadas o radiografías con metalografía y pruebas de hidrógeno fundido para aislar las causas fundamentales.

6. Estrategias de prevención y control (procesos y consumibles)

La prevención de la porosidad es un esfuerzo sistémico. Las soluciones se dividen en cuatro pilares: calidad de la fusión, diseño térmico y de las entradas, prácticas de moldeo/ventilación y remediación posterior al moldeo cuando sea necesario.

6.1 Calidad de la fusión: desgasificación y filtración

-

Desgasificación: Desgasificación rotativa al vacío o con gas inerte para eliminar el hidrógeno disuelto, combinada con fundente para eliminar óxidos e inclusiones no metálicas. Una desgasificación adecuada reduce drásticamente el riesgo de porosidad por gas.

-

Filtración: Los filtros de espuma cerámica y los filtros de profundidad eliminan las películas de óxido y las inclusiones de escoria que causan defectos de arrastre y puntos de nucleación para los poros. Un filtro de espuma cerámica bien colocado también suaviza el flujo del metal y reduce las turbulencias. Los filtros de espuma cerámica de AdTech están diseñados para atrapar partículas de tamaño micrométrico y reducir la caída de presión, lo que los hace eficaces en los sistemas de compuerta.

6.2 Control de compuertas, elevadores y temperatura

-

Colocación y tamaño del elevador: Diseñe elevadores para alimentar las zonas que se solidifican en último lugar. Utilice tapas calientes, elevadores internos o enfriadores para controlar la trayectoria de solidificación.

-

Escalofríos: Los enfriamientos locales aceleran la solidificación donde se desea para alejar los puntos calientes o la contracción de las superficies críticas.

-

Control de llenado: Reduzca las turbulencias utilizando una geometría de compuerta y una velocidad de vertido adecuadas. Un flujo laminar y suave reduce las películas de óxido arrastradas.

6.3 Gestión de moldes, núcleos y recubrimientos

-

VentilaciónProporcione vías de escape adecuadas para el gas generado durante el vertido. Una ventilación deficiente atrapa los gases, que se convierten en poros.

-

Selección del núcleo y del aglutinante: Utilice aglutinantes poco volátiles y asegúrese de que los núcleos estén curados y libres de residuos volátiles. Controle la humedad de la arena.

-

Selección de pulverizadores y recubrimientos: Evite los recubrimientos que produzcan sustancias volátiles a la temperatura de vertido.

6.4 Supervisión del proceso y retroalimentación

-

Seguimiento del hidrógeno: Comprobaciones periódicas del hidrógeno fundido. Mantenga registros y active la desgasificación correctiva cuando los niveles superen los objetivos.

-

Simulación térmica: Utilice software de simulación de fundición para identificar puntos calientes y mejorar de forma iterativa el diseño de las entradas y los alimentadores antes de comprometerse con las herramientas.

-

Ensayos no destructivosRadiografía periódica o muestreo por TC de los componentes críticos para garantizar un control continuo.

6.5 Remedios posteriores al casting

-

Impregnación al vacío: Para las piezas que deben ser estancas a la presión pero que presentan porosidad ciega, la impregnación al vacío con polímeros puede sellar las vías de fuga. Se trata de una solución correctiva, no de un sustituto del control adecuado del proceso.

7. Cómo encajan los productos AdTech en un programa de control de porosidad

AdTech fabrica equipos y consumibles que se integran en los cuatro pilares mencionados anteriormente. A continuación se ofrecen sugerencias prácticas sobre cómo utilizar estos productos para controlar la porosidad.

7.1 Sistemas de desgasificación AdTech

-

Utilice desgasificadores rotativos o desgasificación al vacío en función de la capacidad y la aleación. Los niveles de hidrógeno deben estar por debajo de los umbrales específicos de la industria (normalmente <0,10-0,15 ml/100 g para muchas aleaciones de aluminio, pero compruébelo según los requisitos de la pieza). La desgasificación es la principal defensa contra la porosidad por gas. Combine la desgasificación con perfiles de agitación optimizados según la aleación y el tiempo de mantenimiento.

7.2 Tecnología publicitaria flujos y la inyección de fundente

-

Las formulaciones granulares y de cobertura de AdTech mejoran la limpieza del metal y protegen la superficie fundida durante la retención y el transporte. Los fundentes ayudan a eliminar las inclusiones y limitan la entrada de aire en la superficie del metal. Utilice fundente durante las etapas de vertido y transferencia. Los equipos de inyección de fundente pueden proporcionar una dosificación constante para operaciones repetitivas de fundición.

7.3 Filtros de espuma cerámica AdTech

-

Coloque filtros de espuma cerámica en el sistema de entrada aguas arriba del molde para eliminar las películas de óxido y las inclusiones, y para calmar el flujo. Los filtros también sirven como amortiguadores térmicos y se pueden especificar por índice de porosidad (ppi o poros por pulgada) dependiendo de la aleación y el área de entrada.

7.4 Enfoque combinado

-

Para obtener los mejores resultados, utilice primero la filtración, luego la desgasificación y, por último, la protección con fundente como pulido final. En la práctica: vierta el metal a través de un filtro de espuma cerámica en un recipiente de transferencia; desgasifique el recipiente de transferencia con vacío rotativo o purga inerte; aplique una capa de fundente entre el vertido y la desgasificación para limitar la regasificación; vierta a través de un segundo filtro si la complejidad o el riesgo de inclusión son elevados.

8. Tablas de referencia rápida

Tabla 1. Tipos de porosidad, indicios visuales y posibles causas fundamentales.

| Tipo de porosidad | Pistas visuales | Causa probable | Medida correctiva típica |

|---|---|---|---|

| Porosidad del gas | Poros esféricos, de paredes lisas; paredes internas grises. | Alto contenido de hidrógeno disuelto, llenado turbulento, humedad. | Desgasificación por fusión, fundición, reducción de turbulencias. |

| Porosidad de contracción | Cavidades irregulares, bordes dentados, ubicadas en puntos calientes. | Fallo en la alimentación, elevadores inadecuados, gradientes térmicos. | Rediseño del elevador, enfriamiento, optimización de la entrada. |

| Microporosidad | Poros interdendríticos finos, visibles bajo SEM. | Microcontracción combinada y atrapamiento de gas | Enfriamiento controlado, modificación de aleaciones, calidad de la fusión. |

| Arrastrado/pliegue de óxido | Túneles alargados con película de óxido | Óxidos plegables de flujo turbulento | Filtración, compuerta para reducir la turbulencia |

| Porosidad superficial | Puntos o ampollas en la superficie | Gases volátiles del moho, reacciones | Pre-secar los núcleos, utilizar recubrimientos poco volátiles, mejorar la ventilación. |

| Porosidad por reacción | Agujeros localizados adyacentes a los núcleos | Reacciones del aglutinante, núcleos contaminados | Cambiar la carpeta/recubrimiento, limpiar los núcleos, hornear correctamente. |

Tabla 2: Indicadores típicos y método de diagnóstico

| Indicador | El mejor método de diagnóstico | Por qué |

|---|---|---|

| Vías de fuga | Prueba de presión, tomografía computarizada | Confirma a través de la porosidad. |

| Poros esféricos internos | Radiografía/TC + prueba de hidrógeno | Muestra la firma de gas y los niveles de gas fundido. |

| Poros interdendríticos finos | Metalografía, SEM | Revela la escala de microcontracción. |

| Huecos revestidos de óxido | Seccionamiento + SEM/EDS | La película de óxido sugiere arrastre. |

| Pits superficiales localizados | Inspección visual + inspección de moho | Indica un problema con el molde/aglutinante. |

Tabla 3. Escalera de prevención: acciones prioritarias e impacto previsto

| Prioridad | Acción | Impacto previsto |

|---|---|---|

| 1 | Implementar desgasificación rutinaria + fundición | Reducción significativa de la porosidad del gas. |

| 2 | Añadir filtración con espuma cerámica en la entrada. | Menos inclusiones y defectos de arrastre |

| 3 | Reelaborar las compuertas y los elevadores mediante simulación. | Porosidad de contracción reducida |

| 4 | Mejorar la ventilación y secar los núcleos. | Porosidad de la superficie inferior y porosidad de reacción |

| 5 | Muestreo periódico mediante ensayos no destructivos (rayos X/tomografía computarizada) | Detección temprana de la deriva sistémica |

9. Lista de comprobación del proceso para reducir la porosidad en fundiciones de aluminio.

-

Mida el hidrógeno de fusión de referencia y regístrelo.

-

Instale filtros de espuma cerámica adecuados para el flujo de fusión y la aleación.

-

Degas después de añadir grandes cantidades de calor y antes de verter. Utilizar gas inerte rotatorio o al vacío, según corresponda.

-

Aplique una capa de fundente durante la retención y la transferencia para limitar la regasificación. Dosifique de manera uniforme.

-

Verifique la estrategia de compuerta y colada mediante simulación térmica; coloque refrigeradores para cambiar los puntos calientes.

-

Reducir la turbulencia del vertido: canales cónicos, vertidos sumergidos cuando sea apropiado.

-

Asegúrese de que los núcleos y los moldes estén secos y curados, y utilice aglutinantes de baja volatilidad para las piezas fundidas críticas.

-

Implementar muestreos NDT programados (radiografía o TC) para las series de producción.

-

Si la porosidad persiste después de los controles, realice un estudio de la causa raíz: metalografía, tendencia del hidrógeno y visualización del flujo.

-

Cuando sea obligatorio garantizar la estanqueidad a la presión y sea aceptable realizar reparaciones, utilice la impregnación al vacío solo después de haber solucionado los problemas previos.

Diagnóstico y optimización de la porosidad de la fundición: FAQ

1. ¿Cuál es la medida más eficaz para reducir la porosidad?

2. ¿Cómo diferencio la porosidad por gas de la porosidad por contracción?

3. ¿Una temperatura de vertido más caliente eliminará la porosidad por contracción?

4. ¿Qué nivel de hidrógeno es aceptable para las piezas fundidas de aluminio?

5. ¿Pueden utilizarse filtros de espuma cerámica con todas las aleaciones de aluminio?

6. ¿El fundente sustituye a la desgasificación?

7. ¿Con qué frecuencia debo realizar END para controlar la porosidad?

8. Si la TC muestra microporosidad, ¿cuáles son las principales medidas paliativas?

9. ¿Es la impregnación al vacío una solución permanente para las fugas por porosidad?

10. ¿Qué cambio de proceso ofrece el mejor retorno de la inversión para las fundiciones con muchos rechazos?

11. Recomendaciones finales y plan de acción utilizando soluciones AdTech.

-

Medición de referencia: Realice pruebas de hidrógeno en la masa fundida durante una semana para determinar el promedio actual. Si supera el objetivo, dé prioridad a la desgasificación.

-

Modernización del sistema de filtración: Añada un filtro de espuma cerámica antes del primer vertido del molde para eliminar inmediatamente las películas de óxido y reducir el arrastre. Especifique el ppi del filtro en función del área de la entrada y la aleación.

-

Programa de desgasificación: Instalar u optimizar la desgasificación rotativa/al vacío. Combinar la desgasificación con un régimen de dosificación controlada de fundente de AdTech para reducir la recontaminación.

-

Verificación del diseño: Utilice la simulación térmica para corregir el diseño del elevador y el enfriador cuando se produzca porosidad por contracción recurrente.

-

Supervisar y repetir: Utilizar muestreos por TC/radiografía para piezas fundidas críticas y realizar un seguimiento de los parámetros de porosidad. Utilizar experimentos controlados para confirmar la eficacia de cada cambio.

AdTech puede proporcionar soluciones integrales que combinan equipos de filtración, química de fundición y desgasificación, además de orientación sobre su aplicación, para ayudar a mejorar los procesos integrados y reducir los niveles de porosidad en entornos operativos reales.