A termopar tubo de protección actúa como la principal línea de defensa de los sensores de temperatura, protegiendo los delicados cables de los termopares de los daños mecánicos, la corrosión química y los choques térmicos extremos en entornos industriales. Su función principal consiste en mantener la precisión de las mediciones al tiempo que se prolonga la vida útil operativa del sensor en condiciones que van desde el procesamiento de aluminio fundido hasta la combustión petroquímica. La selección del material correcto del tubo, ya sea nitruro de silicio (Si3N4), alúmina o carburo de silicio, determina la eficacia de la transferencia térmica y la frecuencia de los ciclos de mantenimiento. ADtech fabrica estos componentes para que soporten temperaturas superiores a 1.800°C, garantizando que el control del proceso se mantenga ininterrumpido y preciso.

El papel fundamental de los tubos de protección de termopares en la industria

Los instrumentos de detección de temperatura funcionan como el sistema nervioso de la fabricación moderna. Sin embargo, los entornos en los que operan estos sensores suelen contener elementos destructivos. Un termopar desnudo introducido en un horno o en una corriente de metal fundido fallaría en cuestión de segundos.

El tubo de protección cumple tres funciones técnicas distintas:

-

Aislamiento químico: Evita que las uniones de medición reaccionen con la atmósfera circundante. Por ejemplo, los gases sulfurosos de los hornos pueden degradar rápidamente los alambres de platino. El tubo crea una barrera impermeable.

-

Blindaje mecánico: En flujos de gas a alta velocidad o fluidos fundidos turbulentos, la tensión física puede romper los cables de los sensores. El tubo proporciona la rigidez estructural necesaria para resistir la flexión o la rotura.

-

Aislamiento eléctrico: Algunos tubos cerámicos ofrecen una elevada rigidez dieléctrica, lo que evita las interferencias eléctricas de calentadores u otra maquinaria que podrían distorsionar la señal de temperatura.

En ADtech, damos prioridad al equilibrio entre protección y tiempo de respuesta. Un tubo debe ser lo suficientemente robusto para sobrevivir, pero lo suficientemente conductor para permitir que el sensor registre los cambios de temperatura con rapidez.

Ciencia de los materiales: Elegir la composición correcta

La selección de un material inadecuado es la causa 90% de fallos prematuros de los sensores. La elección depende totalmente del medio de proceso, el rango de temperatura y la carga mecánica.

1. Nitruro de silicio (Si3N4)

Este material representa el estándar de oro para aplicaciones de metales fundidos no ferrosos, en particular la fundición de aluminio y zinc. ADtech utiliza nitruro de silicio sinterizado a presión de gas para lograr una porosidad casi nula.

-

Ventaja clave: Posee excepcionales propiedades no humectantes frente al aluminio fundido. El metal no se adhiere al tubo, lo que hace innecesaria la limpieza y evita la contaminación.

-

Choque térmico: Excelente. Se puede sumergir directamente en metal fundido sin precalentamiento.

2. Carburo de silicio recristalizado (ReSiC)

Conocido por su alta conductividad térmica y resistencia, el SiC es ideal para muebles de horno y atmósferas que contengan partículas abrasivas.

-

Ventaja clave: Conserva la resistencia a temperaturas muy elevadas (hasta 1.600 °C) y resiste la abrasión mejor que la mayoría de las cerámicas.

-

Limitación: Ofrece un aislamiento eléctrico deficiente, por lo que a menudo requiere un revestimiento interior de alúmina.

3. Alúmina de alta pureza (Al2O3 – C799)

La alúmina es la norma para los hornos de vacío de laboratorio y de alta temperatura.

-

Ventaja clave: Es químicamente inerte y soporta temperaturas de hasta 1.700°C en atmósferas oxidantes.

-

Limitación: Escasa resistencia al choque térmico. Los cambios bruscos de temperatura agrietan el tubo.

4. Aleaciones y superaleaciones metálicas

Para temperaturas más bajas o aplicaciones de alta presión, se utilizan tubos metálicos (como el acero inoxidable 310 o el Inconel 600). Son dúctiles y menos propensos a fracturas catastróficas que los cerámicos.

Cuadro 1: Análisis comparativo de los materiales de los tubos de protección

| Calidad del material | Temperatura máxima (°C) | Conductividad térmica (W/m-K) | Resistencia al choque térmico | Campo de aplicación principal |

| Nitruro de silicio (Si3N4) | 1,400 | 25-30 | Excelente | Aluminio/zinc fundido |

| Carburo de silicio (SiC) | 1,650 | 30-40 | Bien | Hornos, incineradoras |

| Alúmina (99,7%) | 1,700 | 5-6 | Pobre | Vidrio, hornos de vacío |

| Inconel 600 | 1,150 | 15 | Excelente | Tratamiento térmico, químico |

| Hierro fundido | 800 | 45 | Moderado | Fundición básica (bajo coste) |

Termopozo vs. Tubo de protección: Distinciones técnicas

Los ingenieros suelen confundir los termopozos con los tubos de protección. Aunque ambos alojan sensores, su construcción y el entorno en el que están previstos difieren considerablemente.

A termopozo suele mecanizarse a partir de barras macizas. Está diseñado para soportar altas presiones (velocidad del fluido) en tuberías y recipientes. Las paredes son gruesas y el objetivo es la integridad mecánica frente a la presión.

A tubo de protección suele ser fabricado (tubo soldado) o fundido/sinterizado (cerámica). La atención se centra aquí en la resistencia a las altas temperaturas y a la corrosión química más que en la alta presión. Los tubos de protección se utilizan cuando la presión es atmosférica o baja, pero el calor es extremo.

Tabla 2: Matriz de selección - ¿Pozo térmico o tubo de protección?

| Característica | Termopozo | Tubo de protección |

| Método de fabricación | Mecanizado a partir de barra maciza (taladrada) | Tubo fabricado, fundido o cerámica sinterizada |

| Presión nominal | Alta (hasta 5000+ PSI) | Bajo (atmosférico a ~100 PSI) |

| Retraso/Tiempo de respuesta | Más lento (debido al grosor de la pared) | Más rápido (posibilidad de paredes más finas) |

| Peligro principal | Velocidad y presión de los fluidos | Calor y corrosión |

| Material estándar | 316SS, Monel, Hastelloy | Cerámica, carburo de silicio, Inconel |

| Coste | Alta (tiempo de mecanizado) | Moderado (fabricación/moldeo) |

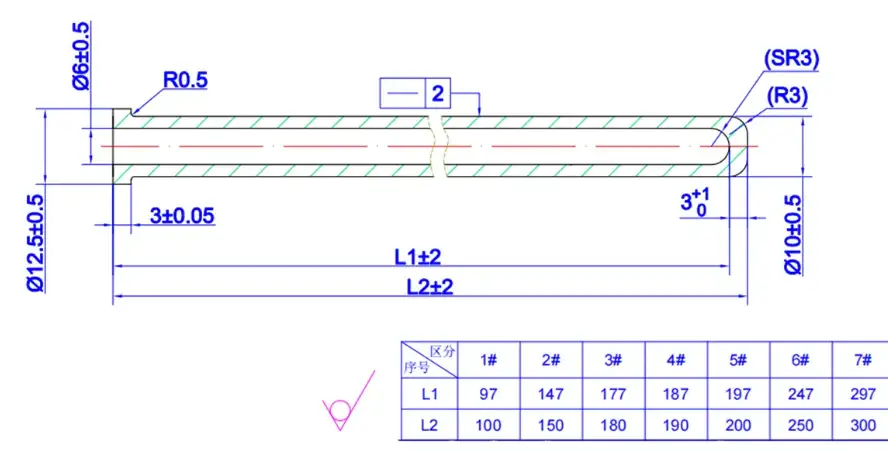

Dimensiones y especificaciones geométricas

Un dimensionado adecuado garantiza que el sensor alcance el punto crítico del proceso sin interferir en el funcionamiento del equipo. ADtech proporciona dimensiones estándar que se adaptan a la mayoría de interfaces industriales globales.

A la hora de especificar las dimensiones, hay tres factores importantes:

-

Diámetro exterior (OD): Determina el tamaño del agujero necesario para la instalación y la resistencia estructural.

-

Diámetro interior (DI): Debe acomodar el elemento termopar. ADtech recomienda un diámetro interior al menos 1-2 mm mayor que el sensor para permitir la expansión.

-

Duración de la inmersión: El tubo debe extenderse lo suficiente para eliminar los errores de conducción del calor.

Tabla 3: Dimensiones estándar de los tubos cerámicos ADtech

| Serie de modelos | Diámetro exterior (mm) | Diámetro interior (mm) | Longitudes estándar (mm) | Espesor de pared (mm) |

| AD-SiN-Estándar | 16 | 9 | 300, 500, 800, 1000 | 3.5 |

| AD-SiN-Pesado | 22 | 12 | 500, 800, 1000, 1200 | 5.0 |

| AD-SiC-Kiln | 25 | 15 | 600 – 1500 | 5.0 |

| AD-Alu-Lab | 10 | 6 | 200 – 600 | 2.0 |

| AD-Iron-Cast | 45 | 25 | 400 – 1000 | 10.0 |

Las dimensiones personalizadas están disponibles previa revisión de ingeniería.

Estudio de caso: Eficiencia en la fundición de aluminio de Vietnam (2023)

Contexto del proyecto:

En abril de 2023, ADtech se asoció con una instalación de fundición a presión de aluminio de tamaño medio situada cerca de Hanoi (Vietnam). Esta instalación suministra componentes para el sector de la automoción y opera seis hornos de mantenimiento 24/7.

El reto:

El cliente utilizaba tubos de protección tradicionales de hierro fundido para sus termopares de tipo K. Estos tubos sufrían una rápida erosión debido a la aleación de aluminio fundido (ADC12). Estos tubos sufrían una rápida erosión debido a la aleación de aluminio fundido (ADC12).

-

Tasa de reemplazo: Los tubos de hierro fundido fallaban cada 5 o 7 días.

-

Contaminación: El hierro de los tubos degradados se filtró en la masa fundida de aluminio, causando problemas de control de calidad en las piezas fundidas finales.

-

Tiempo de inactividad: El mantenimiento semanal requería parar la línea durante 45 minutos por horno.

La solución ADtech:

Hemos desplegado nuestro AD-SiN-28 (nitruro de silicio) tubos de protección de termopares. Estos tubos poseen una densidad especializada que resiste la humectación por aluminio.

Resultados (validados en octubre de 2023):

-

Prolongación de la vida útil: Los tubos ADtech Si3N4 funcionaron continuamente durante 6 meses sin fallos, sustituyendo 24 tubos de fundición por horno.

-

Mejora de la calidad: La contaminación por hierro se redujo a cero, lo que disminuyó significativamente la tasa de desechos de las piezas fundidas a presión.

-

Rentabilidad: A pesar del mayor coste inicial del nitruro de silicio, la eliminación de las sustituciones semanales y la reducción del tiempo de inactividad se tradujeron en un 280% ROI durante el periodo de 6 meses.

Mejores prácticas de instalación y mantenimiento

Incluso el material de mayor calidad fallará si se instala incorrectamente. Los equipos de ingeniería de ADtech recomiendan los siguientes protocolos para maximizar la longevidad.

Instalación vertical frente a horizontal

Siempre es preferible la instalación vertical (colgando hacia abajo) para los tubos de cerámica. Esta posición permite que la gravedad mantenga el tubo recto. Si es necesaria la instalación horizontal (por ejemplo, a través de la pared de un horno), el tubo debe apoyarse si supera cierta longitud (normalmente 600 mm) para evitar el pandeo o la deformación por fluencia a altas temperaturas.

Protocolos de precalentamiento

Mientras que materiales como el nitruro de silicio resisten el choque térmico, materiales como la alúmina y la circonia no.

-

Regla de oro: Precaliente los tubos cerámicos de gran pureza a 300 °C-400 °C antes de sumergirlos completamente en las temperaturas máximas del proceso. Esto permite que la estructura del material se expanda uniformemente, reduciendo la tensión interna.

Control de la atmósfera

Sea consciente de la química dentro de su horno.

-

Atmósferas reductoras: En este caso, los termopares de platino se deterioran rápidamente. Utilice un tubo de alúmina de gran pureza para sellar el sensor.

-

Condiciones de vacío: Las cerámicas porosas desprenden gases y estropean el vacío. Sólo debe utilizarse alúmina densa sinterizada (C799).

Manipulación y limpieza

Los tubos de cerámica son frágiles.

-

Nunca golpee un tubo caliente contra la pared del horno para eliminar la escoria.

-

Para los tubos de nitruro de silicio en aluminio, el metal debe desprenderse de forma natural o limpiarse suavemente con un paño de fibra refractaria. No utilice rascadores de metal.

Solución de averías comunes

Entender por qué ha fallado una sonda ayuda a prevenir la recurrencia.

-

Grietas longitudinales: Suele deberse a un choque térmico. El tubo se ha calentado o enfriado demasiado rápido. Solución: Utilice un material más resistente a los golpes (como el SiC) o reduzca la velocidad de rampa.

-

Grietas transversales (circunferenciales): A menudo, tensión mecánica. El tubo se golpeó, o la vibración de la maquinaria causó fatiga. Solución: Compruebe la estanqueidad del montaje y la amortiguación de las vibraciones.

-

Fusión/Doblado: La temperatura superó el punto de reblandecimiento del material. Solución: Cambie a una cerámica de mayor calidad o instale soportes verticales.

-

Corrosión/Erosión: Eliminación física del material por el medio. Solución: Cambiar la química del material (por ejemplo, de Metal a Cerámica para ácidos corrosivos).

Aplicaciones avanzadas: Más allá de la fundición

Aunque el metal fundido es un caso de uso principal, los tubos de protección ADtech desempeñan funciones vitales en otros sectores.

Fabricación de cemento

En el horno rotatorio, las temperaturas fluctúan enormemente y la atmósfera está llena de polvo abrasivo de clinker. Nuestros tubos de carburo de silicio protegen los sensores del efecto “chorro de arena” del polvo mientras leen temperaturas de hasta 1400 °C.

Procesado petroquímico

Las unidades de recuperación de azufre y los gasificadores requieren materiales resistentes a la sulfidación. ADtech suministra tubos de aleación de alto cromo y tubos de zafiro (alúmina monocristalina) para una inercia química extrema en estas zonas volátiles.

Industria del vidrio

El vidrio fundido es muy corrosivo para la mayoría de las cerámicas. A menudo se requieren tubos revestidos de platino (dedal) o tubos de cermet de molibdeno. ADtech suministra alúmina de gran pureza específica para el forehearth, donde el control de la temperatura rige la viscosidad del vidrio.

Preguntas más frecuentes (FAQ)

Tubos de protección de termopares: Fiabilidad a altas temperaturas FAQ

1. ¿Cuál es la temperatura máxima de los tubos de protección estándar?

- 900°C Acero inoxidable: Uso industrial general.

- 1150°C Inconel 600: Resistencia a la oxidación a altas temperaturas.

- 1650°C Carburo de silicio (SiC): Excelente conductividad térmica y resistencia al calor.

- 1700°C+ Alúmina de gran pureza (Al2O3): Lo mejor para el calor extremo y la inercia química.

2. ¿Cómo sé si necesito un tubo de protección cerámico o metálico?

Elija Metal (Inconel, SS) si: Necesita durabilidad frente a impactos físicos, alta presión o que la temperatura sea inferior a 1100°C. El metal es mejor para entornos difíciles en los que el sensor puede sufrir golpes.

Elija Cerámica (Alúmina, SiC) si: Está operando por encima de 1100°C, o el entorno contiene gases corrosivos, metales fundidos o azufre, que destruyen rápidamente los tubos metálicos.

3. ¿Puedo reparar un tubo de protección cerámico agrietado?

4. ¿Por qué se rompe mi tubo de alúmina al introducirlo en el horno caliente?

Esto es Choque térmico. La alúmina es mala conductora del calor y se expande de forma irregular si se calienta demasiado rápido.

Solución: Debe precalentar la sonda o insertarla muy lentamente; recomendamos una velocidad de inserción no superior a 10 cm por minuto-para permitir que el material se expanda gradualmente.

5. ¿Afecta el tubo de protección a la precisión de la lectura de la temperatura?

El tubo no modifica la precisión del sensor en sí, pero sí afecta a la tiempo de respuesta (retraso térmico). Un tubo de pared gruesa actúa como aislante, retrasando la llegada del calor al sensor. Para los procesos que requieren una respuesta rápida, utilice la pared más fina posible que siga manteniendo la seguridad estructural.

6. ¿Cuál es el mejor material para los tubos de aluminio fundido?

7. ¿Cómo debo guardar los tubos cerámicos de repuesto para evitar que se dañen?

8. ¿Puede ADtech proporcionar tubos de protección de longitud personalizada?

9. ¿Qué es la “desgasificación” en los tubos de protección?

10. ¿Necesito un revestimiento especial en mi tubo de protección?

Conclusión: La precisión empieza por la protección

La fiabilidad de sus datos térmicos es tan buena como el tubo de protección del termopar proteger el sensor. Tanto si se trata de fundir piezas de automóviles en Vietnam como de controlar la temperatura de hornos en Europa, el coste de un tubo defectuoso supera con creces el precio del componente en sí: se mide en pérdida de producción y calidad comprometida.

ADtech está a la vanguardia de la ingeniería de materiales, ofreciendo soluciones de protección que desafían el calor extremo y la corrosión. Al pasar de las opciones genéricas a materiales específicos para cada aplicación, como el nitruro de silicio o la alúmina de alta pureza, los responsables de las instalaciones garantizan la estabilidad de los procesos y la longevidad de los equipos.