Lo más eficaz material de revestimiento refractario para fundición de aluminio es un hormigón de bajo o ultrabajo contenido en cemento que contiene alúmina de 60% a 85%, enriquecida con aditivos antihumectantes específicos, como sulfato de bario o fluoruro de calcio. Estas fórmulas resisten la penetración de aluminio fundido y evitan la formación de corindón, que es la principal causa de fallo del revestimiento. Aunque los ladrillos tradicionales de alta alúmina siguen siendo útiles para las zonas superiores y los techos, la industria se ha decantado por los refractarios monolíticos para el hogar y las paredes inferiores debido a su mayor integridad y a la reducción de las líneas de unión por donde ataca el metal líquido. AdTech recomienda dar prioridad a los materiales con baja porosidad y alta resistencia al choque térmico para garantizar la eficacia operativa y minimizar el tiempo de inactividad.

El papel fundamental de los revestimientos refractarios en el procesamiento del aluminio

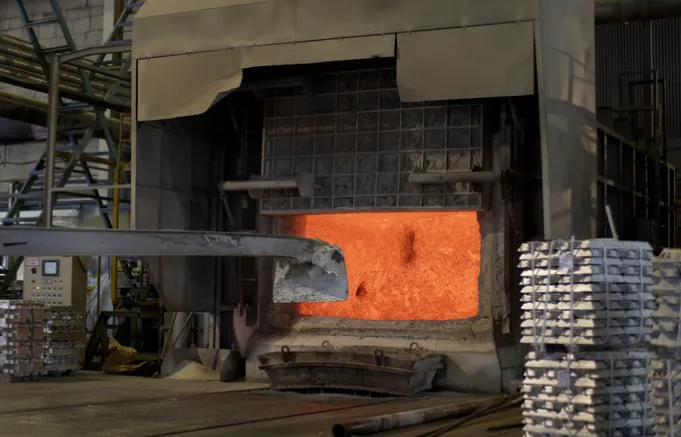

La fusión del aluminio crea uno de los entornos más agresivos para la cerámica industrial. El metal fundido es muy reactivo. Reduce muchos óxidos que se encuentran en los refractarios estándar. Este ataque químico provoca la degradación estructural y la contaminación de la aleación.

Seleccionar el revestimiento adecuado no es sólo una cuestión de contención del calor. Es una cuestión química. El revestimiento debe actuar como una barrera neutra. No puede interactuar con la masa fundida. Si el material permite la humectación, el aluminio penetrará en los poros. Esta penetración desencadena una reacción que convierte el revestimiento en corindón (óxido de aluminio). Esta transformación amplía el volumen del material. El resultado es el agrietamiento, el desconchado y, finalmente, el fallo del horno.

AdTech subraya que la longevidad de un horno depende de la adecuación de las propiedades del material a la zona específica del horno. La solera está en contacto con el metal líquido. El techo está expuesto a la radiación térmica. La zona de la rampa se enfrenta al impacto mecánico de la carga.

Propiedades clave de los refractarios de alto rendimiento

Para seleccionar el material adecuado, los responsables de la planta deben evaluar las características físicas y químicas específicas.

Inercia química y antihumedad

La propiedad más importante es la resistencia a la humectación. El aluminio tiene una viscosidad baja y una fluidez alta. Se infiltra fácilmente en las estructuras porosas. Los refractarios deben contener agentes no humectantes. Estos aditivos modifican la tensión superficial en la interfaz entre el refractario y el metal líquido. Los aditivos más comunes son:

-

Sulfato de bario (BaSO4)

-

Fluoruro de calcio (CaF2)

-

Nitruro de boro (Se utiliza en lavados especializados)

Estos componentes crean una barrera microscópica. Detienen la reducción química del sílice por el aluminio.

Resistencia al choque térmico

Los hornos se someten a ciclos. Se calientan y se enfrían durante la limpieza o los cambios de aleación. El revestimiento se dilata y se contrae. Si el material es demasiado rígido, se agrietará. Los materiales con un dimensionamiento optimizado de los áridos y las matrices de unión absorben esta tensión.

Resistencia mecánica

El proceso de carga implica dejar caer lingotes pesados o chatarra en el horno. La rampa y la solera deben resistir este impacto físico. Los materiales con alta resistencia al aplastamiento en frío (CCS) y alto módulo de ruptura (MOR) son esenciales en este caso.

Tipos de materiales de revestimiento refractarios

El mercado ofrece varias categorías de refractarios. Entender la distinción entre materiales conformados y monolíticos es necesario para realizar una compra informada.

Hormigones monolíticos (el estándar moderno)

Los hormigones se han convertido en la opción preferida para la panza y el suelo de los hornos de fusión. Eliminan las juntas. Las juntas son los puntos débiles donde el aluminio suele comenzar su ataque.

Hormigones de bajo contenido en cemento (LCC):

Contienen menos cal (CaO) que los hormigones tradicionales. Un menor contenido en cal se traduce en una mayor resistencia a altas temperaturas. Tienen menor porosidad. Esta densidad dificulta la penetración del aluminio.

Hormigones de ultra bajo contenido en cemento (ULCC):

Ofrecen una densidad aún mayor. Son extremadamente resistentes a la abrasión. AdTech suele sugerirlos para las zonas de rampa donde se carga la chatarra.

Hormigones aislantes:

No se utilizan para el contacto directo con el metal. Se colocan detrás del revestimiento de trabajo denso. Retienen el calor en el interior del horno. Esto mejora la eficiencia energética.

Ladrillos de alta alúmina

Todavía se utilizan ladrillos de alta alúmina aglomerados con fosfato. Son habituales en las paredes superiores y el tejado. Son rentables. Sin embargo, las juntas de mortero entre ladrillos siguen siendo un punto vulnerable. El aluminio fundido ataca primero al mortero. Una vez que el mortero se ve comprometido, los ladrillos se aflojan y flotan.

Refractarios plásticos

Son materiales moldeables que se utilizan para reparaciones. Son excelentes para parchear grietas o zonas desgastadas, como jambas y alféizares. Se adhieren bien a los refractarios cocidos existentes.

Cuadro 1: Comparación de los tipos de materiales refractarios

| Tipo de material | Aplicación principal | Resistencia a la penetración de Al | Resistencia mecánica | Velocidad de instalación |

| Hormigón de bajo contenido en cemento | Hogar, Paredes Inferiores | Alta (con aditivos) | Muy alta | Moderado (requiere curado) |

| Ladrillo aglomerado con fosfato | Paredes superiores, tejado | Moderado | Alta | Lento (requiere albañilería especializada) |

| Placa aislante/ladrillo | Forro de reserva | Ninguna (no puede tocar el metal) | Bajo | Rápido |

| Refractarios plásticos | Reparaciones, Caños | Moderado | Moderado | Rápido |

| Bloque fundido | Zonas de alto desgaste | Extremo | Extremo | Lento (levantamiento pesado) |

Mecánica del crecimiento del corindón

Comprender el crecimiento del corindón es vital para la prevención. Es un cáncer para los hornos de aluminio.

La reacción comienza cuando el aluminio fundido penetra en los poros refractarios. Reacciona con la sílice libre (SiO2) u otros óxidos inestables. La ecuación química sigue generalmente este proceso de reducción:

4Al + 3SiO2 → 2Al2O3 + 3Si

El producto, , es el corindón. Es extremadamente duro. El problema no es la dureza. El problema es la expansión del volumen. El corindón ocupa más espacio que los componentes originales. Esto crea una inmensa presión interna. Hace que el revestimiento se mueva y se doble.

Tácticas de prevención:

-

Reducir la sílice: Utilizar fórmulas con alto contenido en alúmina y bajo contenido en sílice libre.

-

Añade barreras: Incorporar los agentes antihumectantes mencionados anteriormente.

-

Control de temperatura: Un recalentamiento excesivo acelera la reacción.

Zonificación del horno: selección de materiales por zonas

Un solo material rara vez sirve para todo el horno. Un enfoque por zonas optimiza el coste y el rendimiento.

El Hogar (Planta)

Es la zona más crítica. Contiene la piscina de líquido 24/7.

-

Requisito: Máxima resistencia a la penetración.

-

Recomendación: 80-85% Hormigón Aluminoso Bajo en Cemento con Sulfato de Bario.

The Belly Band (Línea de escoria)

Esta zona es testigo de la fluctuación del nivel de metal. Se enfrenta al ataque químico de los fundentes y las herramientas de limpieza mecánica.

-

Requisito: resistencia a la abrasión y estabilidad química.

-

Recomendación: Hormigones a base de mullita fundida o bloques de carburo de silicio (SiC). El carburo de silicio es excelente en este caso porque el aluminio no lo moja fácilmente.

Paredes superiores y tejado

Estas zonas reciben calor radiante pero no entran en contacto con el metal líquido.

-

Requisito: Aislamiento térmico y estabilidad estructural.

-

Recomendación: 60-70% Ladrillos de alúmina o mezclas de gunita. La gunita se aplica por pulverización, lo que agiliza la instalación en grandes superficies de tejado.

El forro de reserva

Detrás de la cara de trabajo, el aislamiento es clave.

-

Requisito: Baja conductividad térmica.

-

Recomendación: Placas de fibra cerámica o ladrillos aislantes ligeros. Esta capa impide que el calor dañe la carcasa de acero del horno.

La instalación: El factor determinante del éxito

Incluso el mejor material puede fallar si se instala mal. AdTech señala que el 50% de los fallos de revestimiento se deben a errores de instalación, no a defectos del material.

Control del agua

Para los hormigones, la adición de agua debe ser precisa. Demasiada agua deja huecos (poros) cuando se evapora. Estos huecos se convierten en vías para el aluminio. Demasiada poca agua impide una unión adecuada.

Vibración

La vibración elimina las burbujas de aire atrapadas. Asegura que el material se empaquete densamente. Sin embargo, un exceso de vibración provoca segregación. Los áridos pesados se hunden y el agua sube. Esto crea una capa superficial débil.

Horneado y curado (sinterización)

El programa de secado no es negociable. El agua debe eliminarse lentamente. Si la temperatura sube demasiado rápido, el agua atrapada se convierte en vapor. La presión aumenta y explota el revestimiento. Esto se conoce como desconchamiento explosivo. Es obligatoria una curva de calentamiento controlada durante varios días.

Tabla 2: Composición química recomendada para los refractarios de hogar

| Componente | Gama % recomendada | Función |

| Alúmina (AI2O3) | 75% – 85% | Refractariedad y fuerza primarias. |

| Sílice (SiO2) | < 10% | Se mantiene bajo para evitar la reducción por aluminio. |

| Cemento (CaO) | 1,51 TP3T – 2,51 TP3T | Agente adhesivo. Se mantiene bajo para resistencia a altas temperaturas. |

| Agente antihumectante | 2% – 5% | Evita la penetración del metal. |

Óxido de hierro (Fe2O3) |

< 1.5% | Impurezas. Debe reducirse al mínimo para evitar la contaminación de la aleación. |

Estudio de caso: Prolongación de la vida útil de las campañas de hornos en el Sudeste Asiático

Perfil del cliente: Una planta mediana de fundición de aluminio a presión.

Ubicación: Penang, Malasia.

La hora: Proyecto iniciado en marzo de 2023, revisado en marzo de 2024.

Problema:

El cliente utilizaba un revestimiento estándar de ladrillo de alúmina 60% para su horno reverbero de 20 toneladas. Se enfrentaron a un grave crecimiento de corindón después de sólo 6 meses. El crecimiento redujo la capacidad del horno en 15%. Esto les obligó a parar el horno para realizar una limpieza mecánica cada 4 semanas. El tiempo de inactividad les estaba costando un volumen de producción significativo.

La solución:

El equipo de ingenieros propuso una actualización monolítica.

-

Demolición: El revestimiento de ladrillo se eliminó por completo.

-

Material Switch: AdTech recomendó a un proveedor local un moldeable 80% de alúmina de bajo contenido en cemento enriquecido con sulfato de bario.

-

Zonificación: La rampa de impacto se reforzó con un moldeable genérico de alúmina fundida para aumentar la resistencia al impacto.

-

Aislamiento: Se instaló una doble capa de tablero de fibra cerámica y aislamiento microporoso contra el armazón.

El resultado (un año después):

En marzo de 2024, el horno había funcionado durante 12 meses seguidos.

-

Crecimiento del corindón: Insignificante.

-

Limpieza: El ciclo de limpieza pasó de 4 a 12 semanas.

-

Shell Temp: Bajó de 110°C a 75°C, lo que indica un mejor aislamiento.

-

RETORNO DE LA INVERSIÓN: El coste del material fue 20% superior al de los ladrillos, pero la reducción del tiempo de inactividad amortizó la mejora en 3 meses.

Estrategias de mantenimiento para prolongar la vida útil del revestimiento

El mantenimiento rutinario no es una opción; es un requisito.

Limpieza diaria

El fundente crea escoria. La escoria se adhiere a las paredes. Si esta escoria no se retira diariamente, se endurece. Se hunde en el refractario. Cuando los operarios intenten arrancarla más tarde, arrastrarán trozos de la pared refractaria con ella.

Gestión de flujos

Los fundentes son necesarios para limpiar el aluminio, pero son corrosivos. Las sales de sodio y potasio de los fundentes atacan la matriz refractaria. Los operarios deben aplicar el fundente con precisión sobre la superficie metálica, evitando el contacto directo con las paredes siempre que sea posible.

Termografías

Utilice cámaras de infrarrojos para escanear el revestimiento del horno. Los puntos calientes en el revestimiento de acero indican que el revestimiento refractario interior se ha adelgazado o agrietado. Esta alerta temprana permite planificar reparaciones de parche en lugar de paradas de emergencia.

La perspectiva de AdTech sobre la calidad total de la fusión

Aunque AdTech es conocida por sus filtros de espuma cerámica y unidades de desgasificación, sabemos que la calidad de la masa fundida empieza por el revestimiento del horno. Un revestimiento que se degrada introduce inclusiones sólidas en la masa fundida. Los trozos de ladrillo refractario o colada que se desprenden se convierten en inclusiones duras en la colada final. Éstas estropean las herramientas y provocan el rechazo de piezas.

Por lo tanto, invertir en material de revestimiento refractario de alta calidad es una inversión directa en la limpieza del metal. Complementa los sistemas de filtración. Si el horno desprende partículas, los filtros se obstruyen más rápidamente. Un revestimiento estable significa que llega metal más limpio al sistema de lavado.

Solución de problemas comunes de los refractarios

Cuando las cosas van mal, un diagnóstico rápido ahorra dinero.

Tabla 3: Análisis de fallos refractarios

| Síntoma | Causa probable | Medidas correctoras |

| Desconchados | Choque térmico o explosión de vapor durante el calentamiento. | Ralentizar las curvas de calentamiento. Utilizar materiales con mayor resistencia al choque térmico. |

| Crecimiento del corindón | Penetración en el metal por falta de agentes antihumectantes. | Cambiar a hormigones no humectantes. Limpie las paredes con más frecuencia. |

| Enrojecimiento del caparazón (puntos calientes) | Fallo del aislamiento o colapso del revestimiento. | Escaneo infrarrojo para localizar. Inyectar aislamiento bombeable o reparar con parches. |

| Erosión de la línea de escoria | Ataque químico de fundente agresivo. | Utilice carburo de silicio (SiC) o mullita fundida en la banda ventral. |

| Grietas en las esquinas | Tensión mecánica o juntas de dilatación deficientes. | Durante la instalación, asegúrese de que haya un margen de dilatación adecuado (separadores de cartón). |

Análisis de costes: Materiales baratos frente a materiales de calidad

Los departamentos de compras suelen buscar el precio más bajo por tonelada. Esto es un falso ahorro en el mundo de los refractarios.

Escenario A: Material barato

-

Coste: $800/tonelada.

-

Vida útil: 12 meses.

-

Reparaciones: 4 veces al año.

-

Coste del tiempo de inactividad: Alto.

Escenario B: Premium Non-Wetting Castable

-

Coste: $1.400/tonelada.

-

Vida útil: 36 meses.

-

Reparaciones: 1 vez/año.

-

Coste de inactividad: Bajo.

En un periodo de tres años, el escenario B resulta significativamente más económico. El coste del material es una fracción del coste de la instalación y del tiempo de producción perdido. AdTech aconseja a sus clientes que tengan en cuenta el “coste total de propiedad” en lugar del precio de venta de las bolsas.

Tendencias futuras en refractarios de aluminio

La industria está avanzando hacia los refractarios “nanoingenierizados”. Estos materiales utilizan nanotecnología para reducir aún más el tamaño de los poros. Esto hace que la penetración física de los átomos de aluminio sea casi imposible. Además, las formas prefabricadas están ganando popularidad. En lugar de moldear el suelo in situ, los bloques se moldean y se cuecen en un entorno industrial controlado, y luego se ensamblan in situ. Esto garantiza que las propiedades del material sean perfectas, eliminando la variable de los errores de mezcla in situ.

Preguntas más frecuentes (FAQ)

1. ¿Cuál es el mejor material refractario para los hornos de fusión de aluminio?

El mejor material suele ser un moldeable de bajo contenido en cemento y alúmina 60-85%, tratado con aditivos antihumectantes como sulfato de bario o fluoruro de calcio para evitar la penetración del metal.

2. ¿Por qué el aluminio fundido daña los revestimientos refractarios?

El aluminio fundido es químicamente activo. Reduce el sílice del revestimiento para formar óxido de silicio y aluminio (corindón). Esta reacción provoca la expansión del volumen, lo que provoca grietas y fallos estructurales.

3. ¿Qué es el crecimiento del corindón en los hornos de aluminio?

El crecimiento del corindón es una formación de óxido de aluminio en forma de hongo en las paredes del horno. Se debe a la reacción entre el aluminio fundido y el refractario. Reduce la capacidad del horno y es muy difícil de eliminar.

4. ¿Cuánto debe durar el revestimiento de un horno?

Un revestimiento bien instalado y mantenido en un horno reverbero de aluminio debería durar entre 3 y 5 años. Sin embargo, las zonas de mayor desgaste, como la rampa, pueden necesitar reparaciones cada 12 o 18 meses.

5. ¿Puedo utilizar ladrillos refractarios para fundir aluminio?

En general, los ladrillos de arcilla refractaria no se recomiendan para el contacto directo con aluminio fundido porque tienen un alto contenido de sílice. Son propensos al ataque químico severo y al crecimiento de corindón.

6. ¿Para qué sirve hornear un nuevo revestimiento?

La cocción elimina el agua física y químicamente ligada del hormigón. Si se hace demasiado rápido, el agua se convierte en vapor y provoca la explosión del revestimiento. Sinteriza el material para que alcance toda su resistencia.

7. ¿Cómo puedo evitar que la escoria se adhiera a las paredes?

Utilizar un refractario con aditivos antihumedad ayuda. Además, la limpieza mecánica periódica (cada turno) evita que la escoria se adhiera permanentemente a las paredes.

8. ¿Cuál es la diferencia entre refractario moldeable y refractario plástico?

Los hormigones se mezclan con agua y se vierten en moldes. Los refractarios plásticos son como la arcilla dura; se apisonan en su sitio con martillos neumáticos y son estupendos para parches y reparaciones sin encofrados.

9. ¿Cómo afecta el fundente al revestimiento refractario?

Los fundentes contienen sales que reducen el punto de fusión de la escoria, pero también atacan químicamente la unión refractaria. El exceso de fundente o su aplicación directa a la pared acelera la erosión.

10. ¿Por qué es importante el aislamiento detrás del refractario?

El aislamiento mantiene el calor dentro del horno, reduciendo los costes de combustible. También mantiene fría la carcasa exterior de acero, evitando que se deforme o falle debido al estrés térmico.

Resumen

Seleccionar el material de revestimiento refractario adecuado para la fundición de aluminio es una decisión que determina la rentabilidad de la operación de fundición. Al pasar de los ladrillos estándar a los hormigones avanzados de bajo contenido en cemento con tecnología antihumectante, los procesadores detienen eficazmente el crecimiento del corindón. Esta elección prolonga la vida útil del horno, garantiza un metal más limpio al reducir las inclusiones y disminuye el consumo de energía. AdTech aboga por un enfoque científico: analizar la zona, seleccionar la química específica y ejecutar una instalación impecable. Esta fórmula garantiza la excelencia operativa en el exigente mundo del procesamiento del aluminio.