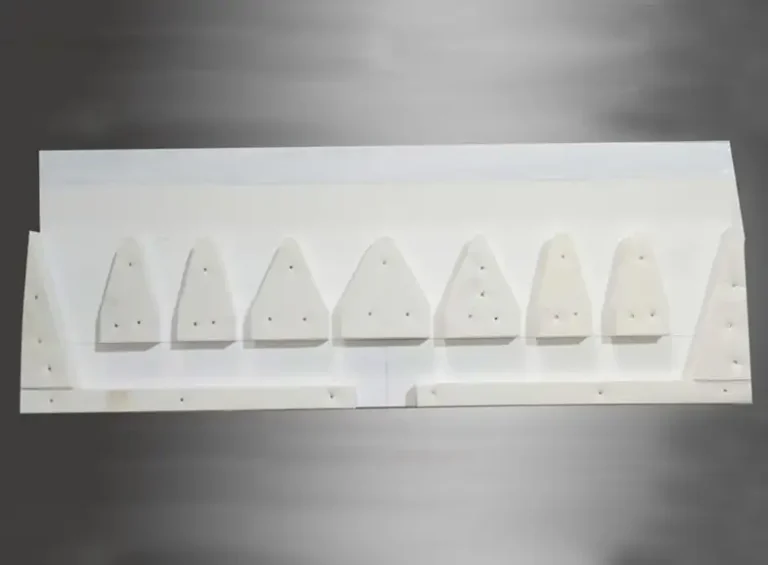

Serie de boquillas de fundición

Productos

PRODUCTOS

CONTACTO

La serie de boquillas de colada de rodillos: compuesta por punta de colada, tiras separadoras, orejas, caja de control de flujo y embudo de flotación, forma el conjunto de control de flujo de precisión que determina la distribución del aluminio fundido, el perfil térmico cerca del hueco del rodillo y el comportamiento de solidificación inicial. Una correcta selección de materiales, una geometría precisa, unas tolerancias de montaje ajustadas y un precalentamiento y tratamiento de superficies disciplinados son decisivos para producir flejes sin defectos, mejorar el tiempo de producción y reducir el procesamiento posterior.

Panorama general y contexto técnico

La colada continua de bandas de aluminio con dos rodillos coloca el conjunto de boquillas de alimentación directamente delante de la separación entre rodillos. Este conjunto realiza cuatro tareas estrechamente vinculadas: suministrar metal fundido uniformemente a lo ancho, amortiguar las fluctuaciones turbulentas, preservar el equilibrio térmico en el frente de solidificación y proteger las superficies de los rodillos de abrasivos incrustados o ataques químicos. El conjunto típico de boquillas para la producción de flejes es modular y está formado por segmentos individuales de fibra cerámica y piezas de soporte que, juntos, crean una cavidad controlada antes de que el metal se congele contra los rodillos refrigerados por agua.

1) Qué hace el conjunto de boquillas y por qué es importante

En la colada de bandas de dos cilindros, el conjunto de boquillas se sitúa entre el artesa/caja de colada y el espacio entre cilindros. Sus efectos son inmediatos: la uniformidad local del flujo en toda la anchura determina el espesor y la regularidad de la superficie, mientras que el control local de la temperatura dicta el inicio de la solidificación y la estructura del grano. Cualquier variación en estas variables se traduce en defectos del producto: variación del espesor, grietas en los bordes, inclusión de óxido, rugosidad de la superficie o arañazos incrustados por la interacción abrasiva. Por tanto, el conjunto de la boquilla funciona a la vez como un elemento hidráulico y un molde térmico corto. La precisión en su fabricación y el estricto control en su manipulación producen los mayores beneficios en cuanto a rendimiento del producto y reducción del coste de acabado.

2) Anatomía y funciones de los componentes

2.1 Punta de la rueda: la principal superficie de moldeo

Papel. La punta del molde proporciona la cavidad del molde que define la geometría inicial de la chapa y protege los rodillos del contacto directo con el metal líquido libre. A menudo forma los labios inferior y superior de la cavidad de alimentación. La geometría interior de la punta, el labio de entrada y los chaflanes del labio gestionan la velocidad del flujo y el cizallamiento cerca de las superficies de los rodillos.

Construcción común. Los fabricantes suelen utilizar materiales compuestos de fibra cerámica o de fibra de alúmina-silicato moldeados al vacío o por moldeo isostático y, a continuación, mecanizados a medida. Estos materiales combinan baja conductividad térmica, resistencia al choque térmico y liberación limitada de gas durante el calentamiento. El cuerpo de la punta suele recibir un fino recubrimiento de nitruro de boro (BN) en la superficie de fundición para reducir la humectación y la adherencia de óxidos.

Parámetros críticos de diseño.

-

tolerancia de anchura y perfil (controla la anchura y uniformidad de la hoja)

-

radio y ángulo del labio (afecta al cizallamiento y al plegado del óxido)

-

profundidad de la cavidad (controla el tiempo de residencia antes de la solidificación)

-

masa térmica y conductividad (afecta al gradiente de refrigeración)

Nota de rendimiento. Existen variantes de puntas duras y blandas. Las puntas duras proporcionan estabilidad dimensional bajo abrasión pero pueden transmitir arañazos del rodillo. Las puntas blandas toleran una ligera indentación y reducen la transmisión de microarañazos al rodillo; la selección depende de la dureza del rodillo y de los requisitos de acabado del producto.

2.2 Espaciadores y bandas: alineación, espaciado y ajuste del flujo transversal

Papel. Los espaciadores y las tiras fijan los espacios internos entre las placas adyacentes de la punta, creando la geometría de la cavidad de la boquilla que produce un perfil de flujo uniforme en toda la anchura. También ayudan a ajustar gradualmente la anchura y permiten sustituir las secciones desgastadas sin cambiar toda la punta.

Material y fabricación. Normalmente se fabrican con tableros de fibra de alta pureza o paneles de silicato de alúmina con corte de precisión CNC. Es esencial que las tolerancias de espesor sean estrictas; las pequeñas desviaciones alteran el flujo local o pueden provocar un sobrecalentamiento localizado.

Nota práctica. El orden correcto de apilamiento y la indexación del grosor del espaciador a lo ancho permiten a los operarios ajustar la temperatura y el flujo transversales, lo que resulta especialmente valioso durante las transiciones de grado.

2.3 Orejas: elementos de anclaje y estanqueidad

Papel. Las orejas mantienen las placas de las puntas alineadas y sujetas al bastidor de soporte. Se utilizan dos tipos principales: orejas blandas y orejas duras. Las orejas blandas son insertos compresibles que se adaptan a la dilatación térmica diferencial y a pequeñas desalineaciones. Las orejas duras proporcionan un soporte rígido, un mejor control de la ubicación y son adecuadas cuando la precisión dimensional es primordial.

Modos de fallo. Las orejas desgastadas o rotas provocan fugas en la cavidad interna, puntos fríos, aumento de la turbulencia y fallo prematuro de la punta. La inspección rutinaria evita la desviación del ensamblaje.

2.4 Caja de regulación de caudal: una cámara de acondicionamiento corta

Papel. La caja de control de flujo se sitúa detrás o integrada en el conjunto de la punta y realiza el acondicionamiento del flujo a granel. Reduce las pulsaciones, permite la separación de los óxidos más gruesos y proporciona un lugar para el escape de burbujas o el control de la flotación. El diseño puede incluir deflectores poco profundos, huecos de desespumado hacia arriba o transiciones geométricas para reducir el cizallamiento.

Efecto operativo. Una eficaz caja de control de flujo suaviza las perturbaciones hidráulicas del sistema de flujo de la artesa y estabiliza el flujo en la estrecha cavidad de la boquilla. Su geometría influye directamente en la capacidad de velocidad de fundición y en la calidad de la superficie.

2.5 Flotador y embudo: medición de la alimentación e interfaz con los equipos anteriores

Papel. El flotador y el embudo gestionan la forma en que el metal fundido entra en la caja de control de flujo y, en última instancia, en la cavidad de la boquilla. Los centros del embudo alimentan la cavidad, mientras que los elementos del flotador pueden desempeñar funciones de desnatado o calibrado.

Consideraciones sobre el diseño. Los flotadores suelen incorporar vertederos poco profundos o bordes de desbordamiento para separar la escoria; los embudos deben evitar las transiciones bruscas que favorecen las turbulencias. En muchas instalaciones, el conjunto del flotador se integra con elementos de desgasificación o filtración situados aguas arriba.

3) Materiales, fabricación y revestimientos

3.1 Materiales típicos y su justificación

-

Materiales compuestos de fibra cerámica de alúmina y silicato. Baja conductividad térmica, resistencia a la oxidación, tolerancia al choque térmico y capacidad para un mecanizado preciso. Más común para puntas y espaciadores.

-

Placas de óxido de aluminio de gran pureza. Se utiliza para orejas duras, soportes o bandas que requieren una mayor resistencia al desgaste.

-

Adhesión refractaria o revestimientos entre capas. Los nanorrevestimientos aplicados a superficies de alto desgaste evitan la adherencia de escoria y la erosión por partículas.

-

Pintura de nitruro de boro (BN). Una fina capa de BN en las caras de trabajo disminuye la humectación del metal y reduce la adherencia del óxido. La aplicación de BN es rutinaria en la producción de láminas y hojas finas de alta calidad.

3.2 Vías de fabricación

-

Conformado al vacío y sinterización de materiales compuestos de fibra corta, seguido de un acabado CNC para el control dimensional.

-

Moldeo por compresión para orejas rígidas o piezas de fijación.

-

Corte de alta precisión por chorro de agua o CNC para tiras separadoras.

Los fabricantes hacen hincapié en la desgasificación mínima durante el precalentamiento y la estabilidad dimensional a temperaturas de funcionamiento.

4) Geometría, comportamiento hidráulico y transferencia de calor

4.1 Principios de diseño hidráulico

-

Pérdida de carga uniforme a lo ancho. La cavidad de la tobera debe tener un gradiente de presión casi uniforme desde la entrada hasta el labio, de modo que se minimicen las variaciones de flujo de centro a borde. Una caída de presión desigual provoca irregularidades en el espesor y la superficie.

-

Gestión de cizalla cerca de los labios. La geometría del labio establece el cizallamiento en la interfaz del rodillo; el cizallamiento suave y controlado reduce el plegamiento del óxido y los defectos superficiales.

-

Control del tiempo de residencia. Las cavidades más profundas aumentan el tiempo de permanencia y permiten una mayor extracción de calor antes de la separación del rodillo; esto puede ser útil para bandas más gruesas, pero afectará a la velocidad de colada.

4.2 Consideraciones térmicas

-

Masa térmica y refrigeración local. Los materiales de las puntas con menor conductividad proporcionan un amortiguador térmico que ralentiza la extracción de calor cerca de la cavidad, lo que afecta a la ubicación del frente de solidificación. Esto debe adaptarse a la velocidad de colada y al comportamiento térmico de la aleación.

-

Gradientes térmicos y estrés. Las temperaturas no uniformes en el interior de la punta producen tensiones internas y posibles delaminaciones; unos programas de precalentamiento adecuados reducen esos gradientes.

5) Instalación, precalentamiento y tratamientos superficiales

5.1 Protocolo de precalentamiento

Un secado y precalentamiento adecuados eliminan el agua adsorbida y la humedad ligada que pueden causar desconchamientos explosivos cuando se aplica metal fundido. Práctica habitual: calentamiento controlado en rampa hasta una temperatura moderada y, a continuación, remojo. Un procedimiento común utilizado por las fundiciones consiste en una rampa hasta aproximadamente 250-300°C con un periodo de mantenimiento para garantizar la deshidratación de la matriz de fibra. Es necesario recalentar si las piezas permanecen inactivas.

5.2 Revestimiento y acondicionamiento de la superficie

-

Pintura BN. Las capas finas y uniformes de BN en las caras interiores reducen la humectación y ayudan al desprendimiento de la banda; volver a aplicar regularmente después de la inspección.

-

Nanorrevestimientos en zonas de alto desgaste. Estos reducen la penetración del metal en las fibras y disminuyen los índices de erosión.

5.3 Instalación mecánica

-

Especificación de par de apriete y sujeción. Utilice los valores de par de apriete del fabricante para los clips y abrazaderas que sujetan las orejas y los espaciadores. Un apriete incorrecto provoca holguras, fugas y puntos de fuga térmica.

-

Indexación y alineación. Utilizar clavijas de alineación o fijaciones para asegurar que los segmentos de la punta se asientan con precisión; la variación de separación a lo ancho debe permanecer dentro de la banda de tolerancia permitida.

6) Control de procesos, ventanas de funcionamiento típicas y supervisión en línea

6.1 Variables operativas a controlar

-

Velocidad de colada. Las velocidades más rápidas reducen el tiempo de residencia y desplazan el frente de solidificación. La geometría de la boquilla y el material deben ser adecuados para las velocidades objetivo.

-

Tasa de entrega de la caja de cabeza/túnel. Debe coincidir con el diseño de la boquilla para evitar inundaciones o inanición.

-

Separación entre rodillos y enfriamiento de rodillos. Combinadas con el comportamiento de la boquilla, estas variables determinan el grosor final de la banda y el tamaño del grano.

6.2 Herramientas de control

-

Termopares cerca del cuerpo de la tobera. Supervisar las tendencias de temperatura durante el arranque y el estado estacionario.

-

Cámaras de inspección visual para la zona de los labios. Detectar precozmente la acumulación de óxido y la erosión labial.

-

Caudalímetros y transductores de presión aguas arriba. Proporcionan información sobre atascos o pulsaciones repentinas.

7) Modos habituales de fallo y solución de problemas

A continuación se indican los problemas frecuentes, las causas probables y las medidas correctoras recomendadas.

Tabla: Modos de fallo, causa raíz y mitigación

| Síntoma observado | Causa probable | Acción correctora inmediata | Medida preventiva |

|---|---|---|---|

| Arañazos superficiales que se repiten a lo largo de la banda | Abrasivos de punta dura o partículas incrustadas, contacto punta-rodillo | Sustituir la punta desgastada, inspeccionar los rodillos en busca de estrías | Utilice la opción de oído blando, mantenga la filtración aguas arriba |

| Grietas en los bordes | Puntos fríos localizados o flujo transversal irregular | Ajustar los espaciadores cerca del borde, comprobar la alineación del labio | Auditoría regular del grosor del espaciador, calentadores de bordes si es necesario |

| Desprendimiento o explosión del labio | Humedad en la punta, choque térmico rápido | Detener la colada, dejar enfriar lentamente, recalentar e inspeccionar | Ciclos estrictos de precalentamiento entre usos |

| Pliegues e inclusiones de óxido | Alto cizallamiento en el labio o entrada turbulenta | Suavizar el perfil de los labios, reducir las pulsaciones de flujo | Reperfilado de la punta, instalación de un desgasificador o filtro aguas arriba |

| Desgaste rápido del interior de la punta | Flujo abrasivo de alta velocidad o erosión química | Sustituir la punta, revisar los niveles de impurezas de la aleación | Nanorrevestimientos, reaplicación de BN, filtración previa |

8) Mantenimiento, gestión de repuestos y economía del ciclo de vida

8.1 Estrategia en materia de piezas de recambio

-

Para líneas de colada continua, mantenga un stock mínimo de secciones de punta de colada de longitud completa equivalente a 1 a 3 turnos de producción de uso previsto más un juego de grosores de espaciador estándar.

-

Mantenga un inventario de orejas duras y blandas para intercambios rápidos.

8.2 Criterios de sustitución

-

Sustituir cuando la geometría del labio se desvíe más allá de la tolerancia, o cuando el espesor del material en el borde de trabajo caiga por debajo del residual especificado. Inspeccionar después de cualquier evento térmico anormal.

8.3 Factores del coste del ciclo de vida

-

Coste del material. Las puntas nanorrevestidas de alta calidad cuestan más pero prolongan su vida útil.

-

Tiempo de inactividad operativa. Los tiempos de sustitución más rápidos durante la noche o los cambios de turno reducen las pérdidas de producción. Prevea abrazaderas de montaje rápido.

-

Energía y chatarra. La geometría optimizada de la punta reduce los desechos y el acabado posterior.

9) Controles de calidad, métodos de inspección y criterios de aceptación

9.1 Pruebas de recepción

-

Comprobación dimensional. Verificar la anchura, el radio del labio, la profundidad de la cavidad y el espesor del espaciador con respecto al plano.

-

Comprobación de la densidad y la porosidad. Confirmar la densidad aparente y la ausencia de grandes huecos en las piezas moldeadas.

-

Acabado superficial. Asegúrese de que no haya grietas, delaminación ni residuos contaminantes.

9.2 Inspección en servicio

-

Inspección visual de los labios cada turno programado y después del cambio de grado.

-

Escaneado termográfico para detectar patrones térmicos inusuales en el cuerpo de la tobera.

-

Boroscopio o cámara para la comprobación de cavidades internas si la geometría lo permite.

9.3 Umbrales de aceptación (ejemplos típicos)

-

Tolerancia del radio del labio: ±0,2 mm para calidad de lámina, ±0,5 mm para lámina común.

-

Tolerancia del grosor del espaciador: ±0,05 mm para operaciones con láminas.

10) Notas sobre medio ambiente, seguridad y manipulación

-

No introducir nunca agua o disolventes de limpieza húmedos en las piezas antes del precalentamiento; la humedad residual provoca desprendimientos de vapor al entrar en contacto con el metal fundido.

-

Utilice EPI adecuados durante la manipulación de las puntas debido a los fragmentos cerámicos frágiles y al polvo de BN.

-

Elimine los vertederos usados siguiendo la normativa local sobre residuos cerámicos y refractarios; muchos proveedores ofrecen programas de reciclaje o recogida.

11) Lista de comprobación y modelo de pliego de condiciones

Especificaciones técnicas mínimas que solicitar a los proveedores

-

composición del material y propiedades térmicas típicas (conductividad, temperatura máxima de trabajo)

-

tolerancias de mecanizado y método de mecanizado utilizado

-

programa de precalentamiento recomendado y producto BN utilizado

-

par de apriete de montaje recomendado y compatibilidad del tipo de oreja

-

esperanza de vida para la velocidad de colada y la familia de aleaciones deseadas

-

certificado de ensayo de muestras, trazabilidad del lote de fabricación

Elementos contractuales necesarios

-

garantía sobre defectos de fabricación y precisión dimensional

-

plazos de entrega y opciones de envío rápido de emergencia

-

precios y vida útil de los juegos de repuesto

12) Métricas de rendimiento representativas y breves notas de casos prácticos

-

Mejora del rendimiento: Un juego de puntas y espaciadores bien ajustado reduce de forma rutinaria el desecho de bordes en varios puntos porcentuales en las líneas de galga fina gracias a un mejor control del flujo transversal.

-

Prolongación de la vida útil con revestimientos: Los operarios afirman que la vida útil de las puntas se ha prolongado y que se han reducido los bloqueos por óxido tras disciplinar los ciclos de repintado con BN y el uso del nanorrevestimiento.

13) Cuadros comparativos y matrices de especificaciones

Tabla 1 - Funciones de los componentes y tolerancias clave

| Componente | Funciones principales | Tolerancias críticas típicas |

|---|---|---|

| Punta de rueda | Dar forma a la cavidad; proteger la superficie del rodillo; fijar la geometría del labio | anchura ±1 mm; radio del labio ±0,2 mm (lámina) |

| Distanciadores y tiras | Ajustar la profundidad de la cavidad y el perfil transversal | espesor ±0,05 mm |

| Orejas (blandas/duras) | Fijación; acomodación térmica | holgura de ajuste <0,5 mm |

| Caja de control de caudal | Alisado de flujos y separación de óxidos | ángulo del difusor de entrada ±2 |

| Flotador y embudo | Descremado y alimentación centrada | altura del rebosadero ±1 mm |

Tabla 2 - Comparación de materiales (propiedades típicas)

| Clase de material | Conductividad térmica (típica) | Temperatura máxima de servicio | Uso típico |

|---|---|---|---|

| Compuesto de fibra cerámica | 0,12-0,20 W/mK | ~1200-1300°C | Punta de rueda, espaciadores |

| Placa de alta alúmina | 1,0-2,0 W/mK | ~1600°C | Orejas duras, soportes |

| Revestimiento de BN (película fina) | efecto insignificante sobre el volumen | estable hasta 1000°C | reducción de la humectación |

Fuentes: notas técnicas de los fabricantes y páginas de productos.

14) Preguntas más frecuentes

-

¿Qué diferencia una punta dura de una blanda y cuál debo elegir?

Las puntas duras son rígidas y resistentes a la abrasión; se eligen para líneas de producción en las que la estabilidad dimensional es primordial y los rodillos se endurecen para reducir el desgaste por contacto. Las puntas blandas se comprimen ligeramente bajo carga, proporcionando un amortiguador que puede reducir la transferencia de microarañazos de los bordes frágiles de las puntas a las superficies de los rodillos. Elija puntas duras para geometrías estables de gran volumen y puntas blandas cuando la calidad del acabado del rodillo sea crítica. -

¿Es necesario el recubrimiento de nitruro de boro?

El revestimiento con BN es habitual en la producción de láminas y galgas finas debido a su baja humectabilidad. En el caso de chapas más gruesas, algunos operarios omiten el BN, pero recubren las caras de los labios principales para limitar la adherencia del óxido. Siga las recomendaciones del proveedor en cuanto al espesor del revestimiento y la frecuencia de reaplicación. -

¿Con qué frecuencia debe controlarse el grosor de los espaciadores?

Como mínimo, realice una auditoría completa del espaciador durante cada parada de mantenimiento preventivo y una comprobación puntual en la parte superior del turno de las líneas que fabrican productos de lámina. Una pequeña desviación del espesor puede provocar un adelgazamiento apreciable de los bordes. -

¿Qué programa de precalentamiento evita el desconchado explosivo de las puntas?

Un enfoque conservador consiste en rampas de aproximadamente 250-300°C con un remojo controlado para deshidratar las esteras de fibra. Evite los choques térmicos bruscos y recaliente las piezas que hayan estado inactivas. En la documentación del fabricante se indican las velocidades de rampa exactas para materiales específicos. -

¿Puede ajustarse la geometría de la boquilla para aumentar la velocidad de colada?

Sí, un equilibrio entre la profundidad de la cavidad, la geometría del labio y el acondicionamiento del flujo aguas arriba permite a algunas líneas alcanzar mayores velocidades de colada. Sin embargo, una mayor velocidad reduce el tiempo de residencia para la solidificación y aumenta la demanda de refrigeración posterior. -

¿Cómo detectar precozmente la delaminación interna?

Las imágenes térmicas y la inspección periódica con boroscopio ayudan. La delaminación suele aparecer primero como una mancha caliente o fría localizada durante el funcionamiento. -

¿Cuáles son las posibilidades habituales de modernización de los conjuntos de puntas más antiguos?

La actualización a espaciadores de precisión, la adición de una caja de control de flujo moderna o el uso de BN y nanorrecubrimientos mejorados son adaptaciones comunes que producen beneficios inmediatos en la calidad y el tiempo de funcionamiento. -

¿Hay consideraciones dependientes de la aleación?

Sí. Las aleaciones de bajo punto de fusión llevan un mayor flujo de óxido y requieren una filtración más robusta. Las aleaciones con alto contenido en magnesio o silicio pueden aumentar los índices de erosión y necesitan materiales o revestimientos más resistentes. -

¿Cómo reducir el pliegue de óxido en el labio?

Suavizan el perfil del labio, reducen los cambios bruscos de geometría aguas arriba, controlan la velocidad del flujo y mantienen estable la temperatura en toda la anchura. La desgasificación y la filtración aguas arriba también ayudan. -

¿Qué debe exigir la contratación pública en los certificados de ensayo?

Composición del material, densidad, hoja de medidas dimensionales y trazabilidad del lote de fabricación. Solicite también las instrucciones de precalentamiento y manipulación recomendadas.

15) Resumen final y primeros pasos recomendados para una fundición

El conjunto de boquillas no es un consumible pasivo, sino un elemento de control de misión crítica para cualquier colada de banda de doble rodillo. Para conseguir una producción estable y repetible y minimizar los defectos, los operarios deben seguir un programa integrado que incluya: una cuidadosa selección de materiales y proveedores; una aplicación disciplinada de precalentamiento y BN; un control estricto de las tolerancias de los espaciadores y las orejas; una inspección rutinaria con herramientas térmicas y visuales; y kits de repuesto preautorizados y dimensionados para el ritmo de la línea. La combinación del material adecuado, la geometría correcta y la gestión proactiva ofrece el mejor equilibrio entre acabado superficial, velocidad de fundición y coste total de propiedad.