Los sistemas de filtros tubulares o de cartucho ofrecen una superficie de filtración muy elevada por unidad de volumen, lo que permite la captura eficaz de inclusiones a escala micrométrica y la estabilización del flujo en los moldes; cuando se especifican con el medio, la práctica de precalentamiento y el diseño de carcasa correctos, los sistemas de cartucho eliminan partículas de hasta aproximadamente 5 μm o menos, prolongan la vida útil en relación con algunos filtros de superficie y ofrecen una solución compacta y modular para las fundiciones que necesitan una limpieza de la masa fundida fiable y repetible.

Descripción general del producto y uso previsto

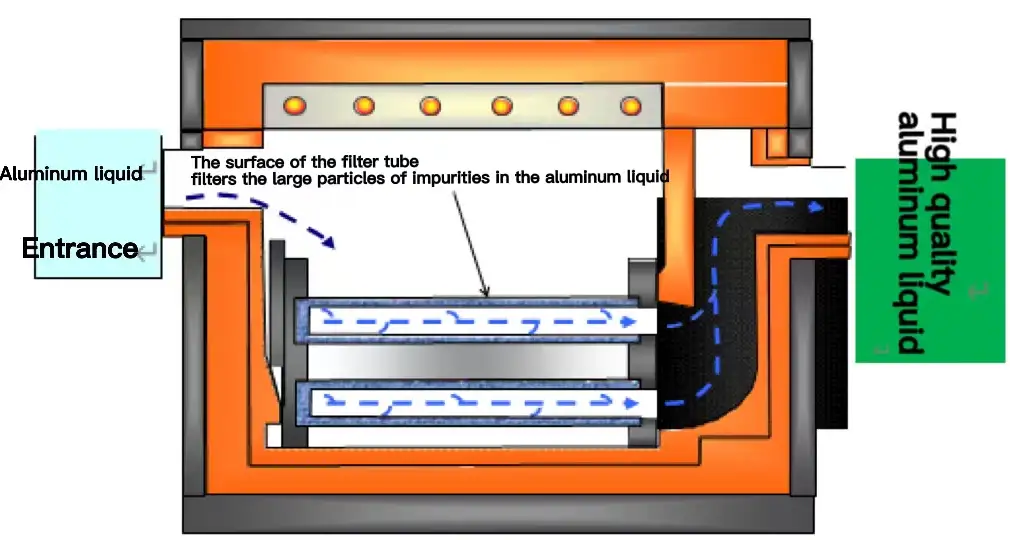

Los equipos filtrantes tubulares o de cartucho son una solución de filtración en caja que utiliza elementos filtrantes cilíndricos instalados en el interior de una carcasa alimentada por presión o gravedad. El aluminio fundido atraviesa la pared del cartucho filtrante y el medio poroso interno, de modo que las partículas se capturan tanto en la superficie como en la profundidad del elemento. Estos sistemas son adecuados para transferencias de horno a cuchara, de cuchara a colada o aplicaciones en línea por gravedad, baja presión o algunas líneas semicontinuas. Las carcasas de cartucho se adaptan bien a las fundiciones que necesitan modularidad, una rápida sustitución de los elementos y una elevada superficie específica de filtración.

Cómo funciona la filtración tubular / de cartucho

Doble mecanismo: captura en superficie y en profundidad

Los medios de cartucho suelen atrapar las partículas más grandes en la superficie exterior y las más finas dentro de la matriz porosa interna. El flujo metálico se desplaza radialmente a través de la pared del tubo, por lo que la trayectoria de filtración efectiva es relativamente larga, lo que aumenta la probabilidad de captura de inclusiones pequeñas.

Acondicionamiento del caudal y pérdida de carga

Dado que muchos cartuchos utilizan una porosidad graduada desde las capas externas a las internas, el elemento condiciona la entrada turbulenta hacia un perfil más estable en la salida. Los diseñadores equilibran la porosidad y la superficie para limitar la pérdida de carga para una altura de vertido y un caudal determinados.

Las variables clave de rendimiento incluyen el diámetro exterior del elemento, el grosor de la pared, el PPI del medio o el índice de poros equivalente y el área total de filtración activa por carcasa. El diseño práctico utiliza varios cartuchos paralelos para gestionar la pérdida de carga y la vida útil.

Por qué elegir sistemas tubulares / de cartucho

Ventajas

-

Superficie de filtración muy elevada en un tamaño compacto, lo que permite utilizar medios más finos sin pérdidas de carga excesivas.

-

Sustitución modular, que permite cambiar rápidamente los cartuchos y reducir el tiempo de inactividad en muchas líneas.

-

Adecuado para líneas automatizadas o semiautomatizadas en las que se puede diseñar el intercambio y cambio de casetes.

-

Posibilidad de combinar varios tipos de soportes dentro de un mismo cartucho para la captura por etapas, lo que mejora la limpieza general.

Limitaciones y consideraciones

-

Las carcasas de los cartuchos deben estar bien selladas para evitar la derivación; un sellado deficiente anula los beneficios de la filtración.

-

Algunos soportes de cartucho tienen una tolerancia limitada a los choques térmicos; la práctica del precalentamiento es obligatoria.

-

Para vertidos de gran volumen, la pérdida de carga puede llegar a ser limitante a menos que el área del cartucho se ajuste en consecuencia.

Medios de cartucho típicos y sus propiedades

Los elementos de los cartuchos pueden ser de cerámica espumada, productos granulares aglomerados, fieltro sinterizado o carburo de silicio aglomerado. Los factores de selección incluyen la compatibilidad química, la resistencia al choque térmico, la resistencia mecánica y la distribución de los poros.

Tabla 1: Opciones habituales de soportes de cartucho

| Tipo de soporte | Composición típica | Puntos fuertes | Uso típico |

|---|---|---|---|

| Cerámica de espuma (alúmina) | Al₂O₃ espuma de célula abierta | Alta porosidad, captura en lecho profundo | Fundición de aluminio en general |

| Carburo de silicio aglomerado | Gránulos de SiC adheridos a la matriz | Resistente a la abrasión, más duro | Ciclos pesados, fusiones abrasivas |

| Vellón / fieltro cerámico sinterizado | Fibras cerámicas aglomeradas | Capa de pulido fino | Aleaciones de precisión y piezas cosméticas |

| Alúmina granular aglomerada | Granos de alúmina con aglutinante | Distribución controlada de los poros | Cartuchos tubulares con profundidad escalonada |

Las referencias indican que los sistemas de cartucho permiten medios filtrantes más finos para un caudal dado debido a su elevada superficie de contacto.

Configuraciones típicas y guía de dimensionamiento

Las carcasas de los cartuchos pueden ser monotubo, multitubo o dúplex. El dimensionamiento requiere adaptar el área de filtración acumulada a la masa de vertido, la pérdida de carga permitida y la altura de vertido.

Cuadro 2: Puntos de partida para el dimensionamiento

| Clase de aplicación | Masa por vertido (kg) | Cantidad típica de cartuchos | Notas |

|---|---|---|---|

| Pequeños lotes / I+D | < 200 | 1-3 cartuchos pequeños | Utilizar un elemento de pulido de mayor PPI |

| Producción media | 200-1000 | 4-12 cartuchos | Los bancos modulares permiten la sustitución por etapas |

| Alto rendimiento | >1000 o continuo | Bancos paralelos o grandes matrices de cartuchos | Para limitar la pérdida de carga, considere sistemas de intercambio dúplex |

El dimensionamiento debe comenzar con una prueba y un recuento RPT o de inclusión para afinar el recuento de elementos y la porosidad. Las directrices del sector insisten en realizar pruebas con sus aleaciones y geometría de inyección.

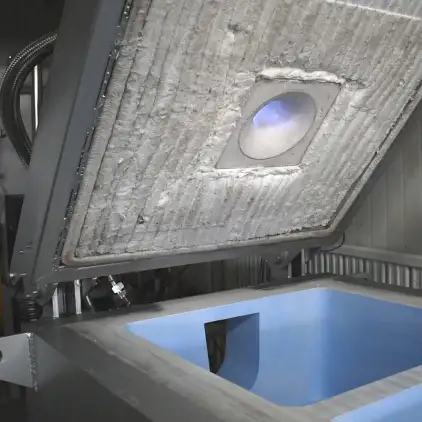

Instalación, precalentamiento y puesta en marcha

Precalentamiento y acondicionamiento térmico

Los elementos y las carcasas de los cartuchos deben precalentarse para eliminar la humedad y evitar el choque térmico. La práctica típica de precalentamiento incluye el calentamiento controlado del elemento y la carcasa a temperaturas cercanas a la fusión antes del primer contacto con el metal fundido. Si no se precalientan, pueden producirse grietas y explosiones de vapor.

Sellado y asiento

Una junta robusta o un sellado refractario alrededor de cada cara del cartucho es esencial para evitar el desvío de metal. Utilice juntas de alta temperatura que se compriman uniformemente y permitan la expansión térmica. Asegúrese de que las tapas de los cartuchos y las interfaces de la carcasa estén libres de residuos antes de la instalación.

Pruebas de puesta en servicio

-

Prueba de presión reducida (RPT) de referencia y recuentos de inclusión antes de la instalación.

-

Vertidos de prueba con instrumentos que registran la velocidad de vertido y la presión diferencial a través de la carcasa.

-

Confirmar la ausencia de bypass mediante controles visuales y muestreo metalográfico de las piezas vertidas.

Métricas de rendimiento y verificación

Indicadores clave de rendimiento:

-

Recuento de inclusiones y distribución de tamaños a partir de secciones metalográficas.

-

Mejoras en las pruebas de presión reducida, registradas antes y después de la filtración.

-

Presión diferencial a través de la carcasa, registrada por colada, para establecer umbrales de sustitución.

-

Rendimiento del mecanizado de primera pasada e índices de desecho.

Para respaldar las decisiones de compra, solicite a los proveedores las curvas de caída de presión, los medios recomendados y los datos de las pruebas de taller para su aleación.

Mantenimiento, vida útil de los elementos y piezas de repuesto

Tabla 3: Programa de mantenimiento recomendado

| Intervalo | Tarea |

|---|---|

| Antes de cada turno | Inspección visual de las juntas, confirmación de los ajustes de precalentamiento |

| Después de cada turno | Eliminar la acumulación de escoria en las zonas de desnatado, confirmar la instrumentación |

| Semanal | Inspeccione el estado del cartucho, compruebe si hay grietas finas o daños. |

| Por vida útil del elemento | Sustituya el elemento cuando la pérdida de carga o el caudal caigan por debajo del umbral; tenga cartuchos de repuesto a mano. |

La vida útil de los elementos depende de la carga de inclusión y del PPI. Mantenga al menos un banco de repuesto completo por línea crítica para evitar interrupciones de la producción.

Seguridad, medio ambiente y normativa

-

Precalentar en un ambiente controlado para eliminar la humedad. Utilice hornos o carcasas encamisadas según las instrucciones del proveedor.

-

Capturar y gestionar los cartuchos usados y la escoria atrapada como residuos industriales; muchos contienen metal recuperable, por lo que existen flujos de reciclado disponibles cuando se procesan de forma segura.

-

Proporcione ventilación de extracción local y control de humos cerca de la estación de filtrado, ya que el desnatado y el fundido generan humos.

-

Utilice monitores de oxígeno o gas cuando haya sistemas de gas inerte y asegúrese de que todo el almacenamiento de gas cumple los códigos de seguridad.

Resolución de problemas comunes y medidas correctoras

Tabla 4: Matriz de resolución de problemas

| Síntoma | Causa probable | Medidas correctoras |

|---|---|---|

| Aumento rápido de la presión diferencial | Carga del filtro o cartuchos obstruidos | Sustitución de los cartuchos de la etapa superior, comprobación del desespumado aguas arriba |

| No mejoran los recuentos de inclusión | Derivación o mala estanqueidad | Inspeccionar las juntas y los asientos, verificar la orientación de los elementos |

| Rotura del cartucho | Precalentamiento inadecuado o choque térmico | Aumentar el tiempo y la velocidad de precalentamiento, comprobar las prácticas de manipulación |

| Pulsación de flujo o vertido irregular | Distribución incoherente del caudal en los cartuchos | Comprobar el diseño del colector y el tamaño de las boquillas |

| Erosión excesiva en la salida | Velocidades locales elevadas o inclusiones abrasivas | Añadir un inserto de boquilla resistente a la erosión o rediseñar la trayectoria del flujo |

Documente todas las medidas correctoras y correlaciónelas con las prácticas anteriores, como la desgasificación y el desnatado, para encontrar las causas profundas.

Integración con el tren de tratamiento de la masa fundida

Una estrategia eficaz de limpieza de la masa fundida secuencia los procesos para que cada paso prolongue la vida útil y la eficacia del siguiente. Tren típico:

-

Desgasificación (rotativa o al vacío) para eliminar el hidrógeno disuelto.

-

Desespumado y fundido para eliminar la escoria y los óxidos de la superficie.

-

Filtración de cartucho / tubular para la captura escalonada en profundidad y en superficie.

-

Filtro de pulido final o filtro de placas inmediatamente antes del vertido si es necesario.

Unos pasos bien coordinados garantizan que los cartuchos capturen las partículas en lugar de la pesada escoria superficial, que de otro modo obstruiría los elementos prematuramente.

Justificación económica y rendimiento de la inversión

Los sistemas de filtración reducen los desechos, disminuyen las repeticiones y aumentan los índices de aceptación en la primera pasada. Los sistemas de cartuchos suelen ser rentables en la producción de piezas de valor medio a alto gracias a la sustitución modular y la captura fina.

Cuadro 5: Instantánea ilustrativa del ROI

| Métrica | Ejemplo de entrada |

|---|---|

| Producción anual | 2.500 toneladas |

| Tasa de desechos de prefiltración | 1.8% |

| Tasa de desechos post-filtración | 0.8% |

| Metal ahorrado anualmente | 25 toneladas |

| Valor del metal por tonelada | $1.800 (en función del mercado) |

| Valor anual del metal ahorrado | $45,000 |

| Consumibles y mantenimiento anuales | $9,000 |

| Beneficio neto anual | $36,000 |

| Amortización típica | De 6 a 24 meses, según la reducción de la chatarra y los costes locales |

Utilice las tasas de chatarra y los precios del metal específicos de su planta para crear un modelo de amortización exacto para su fundición.

Ejemplos de especificaciones de productos

Tabla 6: Especificaciones representativas de la carcasa y el elemento del filtro de cartucho

| Artículo | Valor típico / opción |

|---|---|

| Material de la carcasa | Carcasa de acero, interior con revestimiento refractario o revestimiento de alto contenido en silicio para el contacto con la masa fundida |

| Longitud del elemento de cartucho | De 200 mm a 600 mm, longitudes especiales disponibles |

| Diámetro exterior del cartucho | 50 mm a 150 mm típico |

| Tipos de medios | Cerámica de espuma (alúmina), aglomerado de SiC, fieltro sinterizado |

| Calefacción | Calentadores externos para la carcasa, precalentamiento por inducción opcional para los elementos |

| Instrumentación | Transductor de presión diferencial, termopar, registro HMI |

| Cambio | Placa de sujeción manual, casete hidráulico o interruptor dúplex automatizado |

| Rendimiento | Básculas desde cucharas de I+D hasta líneas de varias toneladas con bancos paralelos |

Solicite a los proveedores la superficie de los elementos por pieza y las curvas de caída de presión con los caudales previstos.

Notas del caso

Caso A: Proveedor de fundición de precisión

Un proveedor de carcasas para cosméticos retroadaptó la filtración de cartucho antes de la matriz y la combinó con una práctica de precalentamiento mejorada. Los resultados incluyeron una reducción del 35% en el reprocesado de imperfecciones superficiales y una mejora apreciable en las puntuaciones RPT en ocho semanas.

Caso B: Fundición mediana de automóviles

Una fundición de automóviles utilizó bancos de cartuchos dúplex para permitir la producción continua durante los cambios de elementos. El cambio de cartuchos redujo el tiempo de inactividad en un 70 % en comparación con los filtros de placas de una sola etapa y permitió recuperar la inversión en menos de 18 meses gracias a la reducción de los residuos y el tiempo de mecanizado.