Los filtros de tubo vertical son un método práctico y rentable para capturar inclusiones durante la fundición de aluminio a baja presión y por gravedad, y ofrecen reducciones cuantificables en los índices de desechos y mejoras en el acabado superficial cuando se combinan con el material, la clasificación de poros y la práctica de instalación adecuados. Funcionan colocando un elemento filtrante cerámico en la base del tubo ascendente para que el metal fundido se limpie durante cada llenado, y las opciones modernas incluyen grados de alúmina, titanato de aluminio y nitruro de silicio para adaptarse a diferentes aleaciones y ciclos de trabajo.

1. Qué son los filtros de tubo de tallo y dónde se sitúan en una línea de colada

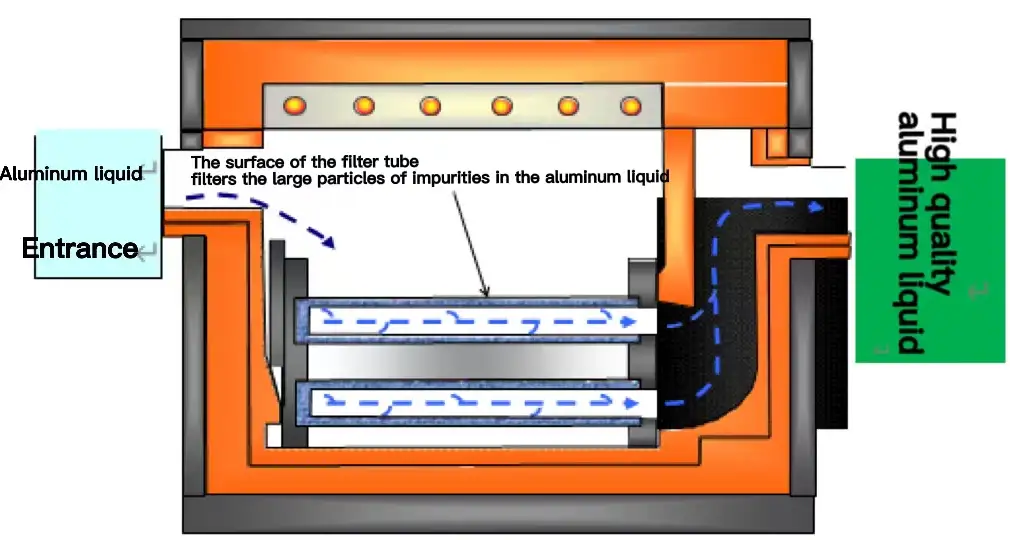

Un filtro de tubo vertical es un elemento poroso de cerámica o de ingeniería colocado en la base de un tubo ascendente o vertical en la fundición a baja presión y en algunas configuraciones de fundición por gravedad. El tubo ascendente es el conducto que transporta el aluminio fundido desde un horno de retención o artesa hasta la cavidad del molde. Al hacer que la masa fundida pase a través de un medio poroso a la entrada de ese tubo, las fundiciones capturan las inclusiones no metálicas y los fragmentos de óxido grueso antes de que entren en la matriz, lo que reduce los defectos internos, las imperfecciones de la superficie y los retoques posteriores.

2. Por qué las fundiciones utilizan la filtración del tubo de tallo: objetivos de rendimiento y métricas de calidad

Objetivos principales al adoptar filtros de tubo de tallo

-

Menor número de inclusiones en las piezas fundidas, lo que reduce la chatarra y los rechazos de mecanizado.

-

Producir un flujo laminar y controlado en la cavidad para evitar defectos provocados por turbulencias.

-

Protegen las superficies de las herramientas y matrices de las partículas abrasivas, alargando la vida útil de las herramientas.

-

Mejorar las propiedades mecánicas sensibles a las inclusiones, por ejemplo la resistencia a la fatiga en ruedas y piezas de fundición estructurales.

Indicadores clave de rendimiento

-

Partículas de inclusión por unidad de volumen medidas mediante inspección de laboratorio o inspección óptica automatizada.

-

Tasa de desechos de fundición y porcentaje de piezas que requieren retrabajo.

-

Rugosidad superficial e índices de porosidad en piezas fundidas acabadas.

-

Repetibilidad ciclo a ciclo del caudal de filtrado y de la caída de presión.

3. Materiales comunes y cómo la elección del material afecta a la vida útil y la compatibilidad

La selección del material es el factor más importante para la vida útil del filtro y su compatibilidad con aleaciones específicas y condiciones de proceso. El mercado ha convergido en torno a un puñado de familias con distintas compensaciones.

Tabla 1. Materiales habituales de los filtros de tubos de tallos y propiedades de alto nivel

| Familia de materiales | Ventajas típicas | Limitaciones | Aplicaciones típicas |

|---|---|---|---|

| Alúmina fundida de gran pureza (Al₂O₃) | Buena estabilidad química, rendimiento consolidado | Resistencia moderada al choque térmico | Fundición de aluminio en general |

| Titanato de aluminio | Excelente resistencia al choque térmico, baja dilatación | Mayor coste, se requieren grados específicos | LPDC de ciclo alto, procesos de temperatura variable |

| Compuestos de nitruro de silicio o SiAlON | Larga vida útil, resistente a la erosión | Manipulación costosa y especializada | Entornos de alta abrasión, intervalos de servicio más largos |

| Fibra de vidrio rigidizada o cerámica enrejada de ingeniería | Vías de flujo controladas, rendimiento reproducible | Tecnología más reciente, modos de fallo diferentes | Colada a baja presión donde el control específico del caudal es vital |

Fuentes del sector señalan que el titanato de aluminio y el nitruro de silicio ofrecen una resistencia superior a los ciclos térmicos y a la erosión en comparación con los grados de alúmina estándar, lo que puede traducirse en una mayor vida útil en operaciones continuas o de alta frecuencia.

4. Estructura de los poros, porosidad graduada y retención frente a la caída de presión

La eficacia de la filtración depende de la distribución del tamaño de los poros, la tortuosidad de la matriz cerámica, el porcentaje global de porosidad y la longitud del recorrido hidráulico a través del elemento. Los fabricantes ofrecen elementos de filtración con diferentes clases de retención nominal. El objetivo del diseño es atrapar las inclusiones por encima de un tamaño objetivo, manteniendo al mismo tiempo una caída de presión aceptable que no ralentice los tiempos de ciclo.

Cuadro 2: Relaciones típicas (ilustrativas, sujetas a las especificaciones del proveedor)

| Porosidad nominal (µm) | Alcance de captura previsto (µm) | Comportamiento típico de la caída de presión | Uso común |

|---|---|---|---|

| 5 - 10 | capta microinclusiones gruesas, óxidos | bajo a moderado | acabados de fundición fina, piezas aeroespaciales |

| 10 - 30 | elimina las partículas típicas de cascarilla y escoria | moderado | fundición de ruedas de uso general, piezas estructurales |

| 30 - 100 | elimina los residuos y escorias de mayor tamaño | bajo | filtración inicial a granel, etapas de prefiltrado |

Los proveedores controlan el tamaño del grano y los regímenes de cocción para ajustar estas propiedades. Algunos productos modernos utilizan geometrías reticulares controladas para lograr vías reproducibles y características predecibles de caída de presión.

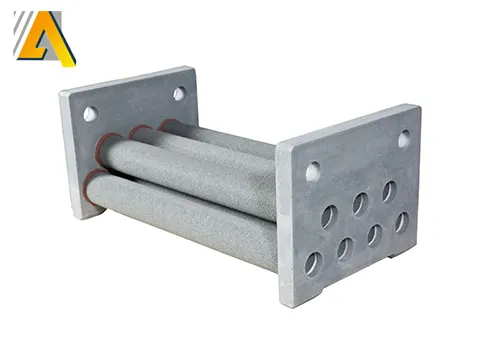

5. Dimensiones típicas, métodos de montaje e integración con tubos ascendentes

Los filtros de tubo vertical están disponibles en varios diámetros exteriores y longitudes para adaptarse a los tubos ascendentes existentes. Entre los métodos de integración habituales se incluyen:

-

Se encaja a presión en un hueco mecanizado en la base del tubo peduncular.

-

Ajuste por deslizamiento con una junta cerámica-metal que sella la unión y evita el by-pass.

-

Conjuntos moldeados integrales en los que el filtro forma parte de un tubo de tallo precocinado.

El precalentamiento del tubo pedunculado y del conjunto del filtro es una práctica habitual para evitar el agrietamiento por choque térmico en el primer uso. Las instrucciones del fabricante suelen incluir una rampa controlada hasta la temperatura de funcionamiento.

6. Mejores prácticas de instalación, precalentamiento y manipulación

Medidas para mejorar la fiabilidad y reducir los fallos prematuros

-

Inspeccione visualmente el elemento en busca de grietas y finos antes de la instalación.

-

Precaliente tanto el tubo de tallo como el filtro de forma incremental hasta el rango de funcionamiento siguiendo el perfil recomendado por el fabricante.

-

Utilice juntas cerámicas y métodos de sujeción adecuados para evitar concentraciones de tensión mecánica.

-

Evite martillear o forzar la cerámica; utilice una compresión axial uniforme cuando sea necesario.

-

Documente la caída de presión inicial y la curva de caudal para crear una base de referencia para futuras inspecciones.

El precalentamiento es importante porque la cerámica suele retener humedad del almacenamiento o del entorno; una exposición rápida al aluminio fundido puede provocar desconchamientos o fracturas catastróficas. Muchos proveedores publican una secuencia de precalentamiento recomendada para su composición y geometría específicas.

7. Inspección, modos de fallo y rutinas de mantenimiento

Modos habituales de fallo y soluciones prácticas

-

Agrietamiento por choque térmico: reducir mediante precalentamiento controlado, limitar las excursiones térmicas, preferir materiales de baja dilatación.

-

Abrasión y erosión: seleccionar un material más resistente al desgaste, especialmente con un alto contenido de óxidos arrastrados o al refundir bebederos.

-

Obstrucción o formación de puentes: controlar la caída de presión, inspeccionar en busca de escoria atrapada, considerar la filtración por etapas aguas arriba.

-

Fugas y desvíos: asegúrese de que la junta y el ajuste son correctos, compruebe si hay daños mecánicos en el asiento del tubo.

Controles rutinarios

-

Mida la caída de presión a través del tubo en cada turno y registre los cambios.

-

Sustituya el elemento cuando la caída de presión alcance un umbral predefinido o cuando la inspección visual muestre degradación.

-

Mantenga los repuestos en la estantería con el intervalo de sustitución previsto para evitar tiempos de inactividad imprevistos.

8. Comparación con otros métodos de filtración utilizados en la fundición de aluminio

Los filtros de tubo de acero son una de las varias opciones disponibles; la elección correcta depende de los objetivos económicos y de calidad de la aplicación.

Breve resumen comparativo

-

Filtros cerámicos de placa de espuma: excelente eliminación global de inclusiones finas, normalmente colocados en líneas de lavado o en la boca de vertido. Se utilizan mucho para la filtración de todo el baño, pero pueden requerir equipos más grandes.

-

Filtros de caja o de placa en lavadero: buenos para la filtración centralizada en casetas con sistemas de fusión y transferencia más grandes.

-

Filtros de celosía rígida: la nueva cerámica fabricada con aditivos ofrece patrones de flujo reproducibles y baja liberación de partículas, lo que proporciona un comportamiento predecible ciclo a ciclo.

-

Filtros de tubo pedunculado: optimizados para la filtración directa durante cada llenado del molde, ocupan poco espacio, ofrecen una elevada protección local y permiten cambiar rápidamente los elementos.

Los factores de decisión incluyen el tiempo del ciclo de fundición, la sensibilidad de la aleación, el coste de la chatarra y la disposición del taller.

9. Cómo seleccionar un filtro de tubo de tallo para una aleación y un proceso de fundición específicos

Lista de selección

-

Identificar el tamaño de inclusión objetivo que debe eliminarse en función de la tolerancia de la pieza y el uso final.

-

Evalúe el perfil térmico y la frecuencia de los ciclos; para ciclos elevados, elija materiales con una excelente resistencia al choque térmico.

-

Considere la compatibilidad química; algunas aleaciones con elementos altamente reactivos pueden requerir una mayor pureza o diferentes productos químicos cerámicos.

-

Confirme los detalles de montaje mecánico para asegurarse de que no hay ninguna ruta de derivación y de que se gestionan los desajustes de dilatación térmica.

-

Decidir un objetivo de coste por colada sustituida y compararlo con los datos de vida útil del proveedor.

En caso de duda, solicite al proveedor curvas de flujo frente a caída de presión y datos de servicio reales para conocer la aleación y el tiempo de ciclo exactos. Varios proveedores establecidos publican notas de aplicación y boletines técnicos para ayudar a adaptar el producto al proceso.

10. Beneficios cuantificables y un ejemplo de cálculo del ROI

Beneficios a cuantificar

-

Reducción de la tasa de desechos (para muchos usuarios, este es el principal beneficio medible).

-

Menos rechazos de mecanizado, menos fallos relacionados con la porosidad.

-

Mayor vida útil y menor mantenimiento de la matriz gracias a la reducción de partículas abrasivas.

-

Mayor satisfacción del cliente y menos reclamaciones de garantía por defectos internos.

Ejemplo de ROI (cifras ilustrativas)

Cuadro 3: Ejemplo sencillo para una línea de producción (anualizado)

| Entrada | Valor |

|---|---|

| Coladas anuales producidas | 200.000 unidades |

| Tasa de rechazo actual (sin filtro de tallo) | 3% (6.000 unidades) |

| Índice de rechazo (con filtro de tallo) | 1.5% (3.000 unidades) |

| Ahorro por unidad salvada | $25 |

| Valor ahorrado anual | (6.000 - 3.000) × $25 = $75.000 |

| Coste anual de filtros y repuestos | $10,000 |

| Beneficio neto anual | $65,000 |

| Payback | en un año de producción |

Este ejemplo demuestra que incluso las reducciones modestas de la tasa de defectos se traducen rápidamente en una amortización de los filtros cuando los costes de desecho o reelaboración son significativos.

11. Controles de calidad de fabricación y normas de ensayo

Las buenas prácticas de fabricación y los procedimientos de inspección suelen incluir

-

Certificación de materias primas y trazabilidad de lotes.

-

Perfiles de mezcla, conformado y cocción controlados para garantizar una porosidad y resistencia constantes.

-

Pruebas de estanqueidad e inspección dimensional tras la cocción.

-

Caracterización de la caída de presión y la porosidad mediante pruebas normalizadas de flujo de aire o líquido.

-

Pruebas de resistencia mecánica a las cargas de compresión y tracción para garantizar la supervivencia de la manipulación.

Los principales proveedores proporcionan fichas técnicas, instrucciones de manipulación y, en ocasiones, bloques de prueba de muestra para evaluar el comportamiento del material en las condiciones de proceso del cliente.

12. Consideraciones medioambientales, sanitarias y de seguridad

Notas sobre manipulación segura

-

El polvo cerámico de elementos rotos o cortados puede ser peligroso; utilice extracción local y protección respiratoria durante la manipulación de elementos en bruto.

-

Evite el enfriamiento rápido de las cerámicas calientes; pueden fracturarse y liberar fragmentos afilados.

-

Elimine los elementos cerámicos usados de acuerdo con la normativa medioambiental local; muchos son inertes pero siguen sujetos a las normas sobre residuos industriales.

-

Formar a los operarios en el precalentamiento adecuado y en el reconocimiento de las piezas comprometidas.

13. Resolución de problemas: problemas comunes y soluciones

Problema: agrietamiento prematuro en el primer uso

-

Causa probable: humedad residual o choque térmico demasiado rápido.

-

Remedio: revisar el protocolo de precalentamiento, mantener a temperatura intermedia para expulsar la humedad.

Problema: Elevada caída de presión tras unos pocos ciclos

-

Causa probable: escoria atrapada o exceso de finos aguas arriba.

-

Remedio: comprobar la filtración aguas arriba de la lavadora, considerar una etapa de prefiltro más gruesa.

Problema: formación de puentes y bloqueo parcial del flujo

-

Causa probable: tamaño de poro inadecuado para la carga de inclusión o mala vía de flujo.

-

Solución: aumentar el tamaño de los poros o introducir la filtración por etapas.

Problema: Vida útil más corta de lo esperado en condiciones abrasivas.

-

Causa probable: desajuste en la selección de materiales.

-

Remedio: probar materiales de mayor desgaste, como SiAlON o elementos a base de nitruro de silicio.

14. Tablas de referencia y datos técnicos de un vistazo

Tabla 4: Ficha de selección rápida

| Parámetro del proceso | Medidas recomendadas |

|---|---|

| LPDC de ciclo corto con grandes oscilaciones térmicas | Utilizar titanato de aluminio o SiAlON |

| Alta carga de inclusión por operaciones de refundición | Añadir filtro grueso aguas arriba y elegir elemento resistente a la erosión |

| Necesidad de una limpieza interna ultrafina | Seleccione una clasificación de poros más baja y acepte una mayor caída de presión |

| Ocupa poco espacio y el tiempo de cambio es mínimo | Elija elementos de tubo vertical enchufables adaptados a los tubos verticales existentes |

Tabla 5. Ejemplo de lista de comprobación de la instalación

| Paso | Verificación |

|---|---|

| Elemento de inspección visual | Sin grietas ni multas sueltas |

| Procedimiento de precalentamiento | Temperatura ajustada a la consigna recomendada |

| Junta de asiento | Material intacto y correcto |

| Pérdida de carga de referencia | Registrado y almacenado |

| Elemento de recambio | In situ, mismo número de pieza |