Los sistemas de desgasificación del aluminio son esenciales en la producción de aleaciones de aluminio de alta calidad, ya que garantizan la pureza y la integridad estructural. El sitio Unidad de desgasificación de aluminio fundido es una pieza vital del equipo utilizado en la fabricación de aluminio para eliminar los gases disueltos, principalmente hidrógeno, que pueden causar defectos en los productos de aluminio. Este sistema contribuye directamente a la resistencia, durabilidad y rendimiento general del producto final en diversas industrias, como la automovilística, la aeroespacial y la de la construcción. La implantación de tecnologías avanzadas de desgasificación, como la unidad de desgasificación de aluminio fundido, mejora significativamente la calidad y consistencia de las aleaciones de aluminio, haciéndolas aptas para aplicaciones de alto rendimiento.

¿Qué es la desgasificación del aluminio?

La desgasificación del aluminio es el proceso de eliminación del hidrógeno y otros gases disueltos en el aluminio fundido. Estos gases pueden introducirse durante el proceso de fusión o como resultado de la contaminación.

El hidrógeno es el contaminante más común en el aluminio fundido, y su eliminación es esencial para evitar la porosidad del gas y otros defectos en el producto final.

¿Cómo funciona una unidad de desgasificación de aluminio fundido?

Una unidad de desgasificación de aluminio fundido utiliza diversos métodos para eliminar los gases, como la agitación mecánica, la desgasificación al vacío y el uso de fundentes o agentes desgasificantes especializados.

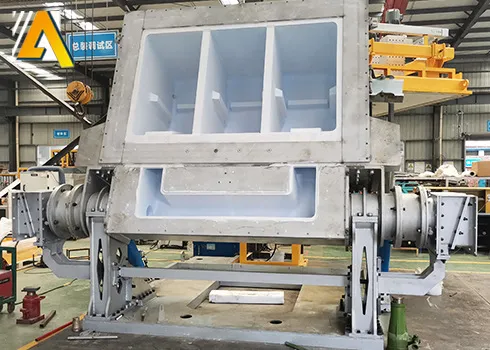

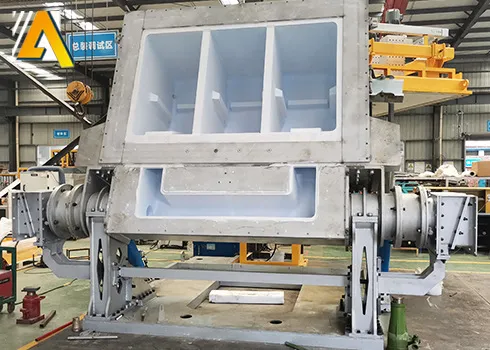

El equipo suele constar de una cámara de desgasificación, un sistema de inyección de gas y un sistema de filtración diseñado para eliminar los contaminantes del aluminio.

Parámetros de la unidad de desgasificación en línea:

| Caudal máximo de desgasificación MT/H |

15 TM/H | 35 TM/H | 65 TM/H |

|---|---|---|---|

| Caja de desgasificación Estándar | 1 sala 1 rotor (1B1R) | 2 habitaciones 2 rotores(2B2R) | 3 habitaciones 3 rotores(3B3R) |

| Estructura de la caja de desgasificación | 1 salida de drenaje y 1 salida de desagüe | 2 salidas de drenaje y 1 salida de desagüe | 3 bocas de vaciado 1 boca de vaciado |

| Sistema de elevación | Tipo de elevación | Elevación mecánica del rotor | cubierta elevación hidráulica |

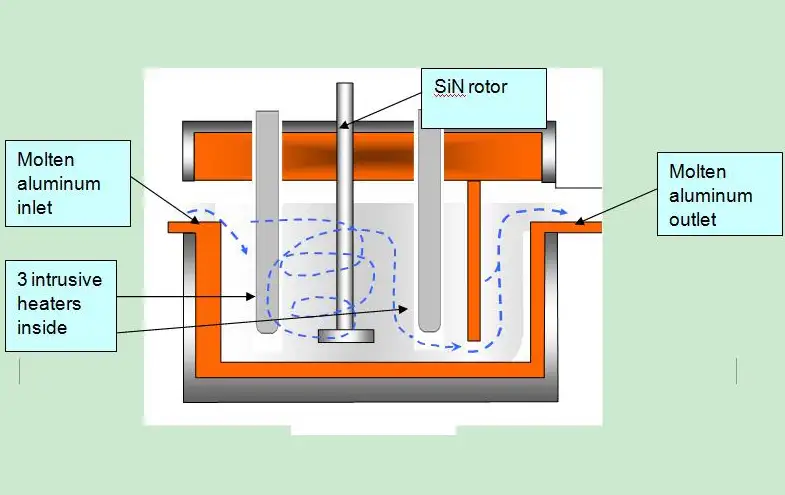

Diagramas esquemáticos de funcionamiento:

Por qué es importante la desgasificación de las piezas fundidas de aluminio

El hidrógeno del aluminio líquido se disuelve en la masa fundida y forma poros de gas durante la solidificación. Estos poros reducen la resistencia a la tracción y a la fatiga, a la vez que aumentan la chatarra y el retrabajo. Las inclusiones no metálicas, las películas de óxido, la escoria y los residuos arrastrados también crean concentradores de tensiones y defectos superficiales. Una desgasificación eficaz reduce tanto la porosidad del gas como el número de inclusiones, lo que mejora las propiedades mecánicas, el acabado superficial y la mecanizabilidad. Cuando se combina con una filtración adecuada antes del llenado del molde, la desgasificación favorece un rendimiento predecible de la colada y un mayor rendimiento.

Fundamentos: solubilidad del hidrógeno y formación de porosidad

-

Solubilidad del hidrógeno en el aluminio aumenta en estado fundido y desciende drásticamente al solidificarse, lo que provoca la nucleación del hidrógeno disuelto en burbujas.

-

Mecanismo principal para la formación de porosidad es la difusión de hidrógeno hacia los lugares de nucleación durante el enfriamiento, a menudo agravada por un vertido turbulento y una desgasificación inadecuada.

-

Métricas de medición comúnmente utilizados son el contenido de hidrógeno en ppm (partes por millón) y los índices relacionados, como el índice de densidad y los resultados de la prueba de presión reducida (RPT). La gestión del hidrógeno fundido por debajo del objetivo de ppm depende de la aleación, la geometría de la pieza fundida y los requisitos posteriores.

Las principales variables de control que influyen en la eficacia de la eliminación de hidrógeno son la temperatura de la masa fundida, el tipo y caudal de gas, la velocidad y geometría del rotor, el tiempo de desgasificación y el volumen de masa fundida tratado por ciclo.

Métodos de desgasificación: resumen comparativo

En el cuadro siguiente se resumen los principales enfoques industriales utilizados en las naves de fundición modernas.

Tabla 1: Comparación de los métodos habituales de desgasificación

| Método | Casos de uso típicos | Mecanismo | Puntos fuertes | Limitaciones |

|---|---|---|---|---|

| Inyección rotativa de gas inerte (desgasificación del rotor) | Naves de gran volumen, fundición a presión, colada continua | El rotor crea finas burbujas de gas inerte (argón, nitrógeno) que capturan el hidrógeno y lo empujan hacia la superficie. | Alto rendimiento, probada eficacia, buena flotación de inclusión | Desgaste del rotor; se requiere una geometría correcta del rotor y sequedad del gas |

| Desgasificación de fundentes (pastillas o polvos de fundente salino) | Talleres de reparación, lotes pequeños, limpieza secundaria | El flujo salino hace flotar los óxidos y la escoria arrastrada hacia la superficie, con cierta eliminación de gases. | Fácil de aplicar, bajo coste de capital | Los residuos de fundente requieren manipulación; extracción de gas limitada en comparación con las rotativas. |

| Desgasificación al vacío | Aleaciones aeroespaciales o especiales de alta especificación | Una menor presión ayuda a que el gas salga de la masa fundida; a menudo se combina con agitación | Excelente reducción de hidrógeno, sin residuos de fundentes químicos | Alto coste de capital, ciclos más lentos |

| Desgasificación por ultrasonidos | Investigación, usos especializados de alto rendimiento | Las vibraciones de alta frecuencia aglutinan las burbujas y las expulsan. | Bajo desgaste por contacto físico, potencial para el control de burbujas finas | Tecnología aún emergente para las fundiciones a gran escala |

| Mezcladoras estáticas/cucharas en línea | Líneas de proceso continuo | Mezcla física sin contacto y contacto de burbujas para la captación de hidrógeno | Integración sencilla para algunas líneas | Menor eficacia de extracción que la rotativa para cargas pesadas |

Las referencias y los estudios de laboratorio demuestran que la desgasificación rotativa ofrece un equilibrio favorable entre rendimiento y eliminación de hidrógeno para muchas operaciones de fundición industrial. Los sistemas de vacío son los que menos hidrógeno eliminan, pero su coste por tonelada es mucho mayor.

Funcionamiento de un desgasificador rotativo de aluminio fundido

Una unidad de desgasificación rotativa suele incluir: un accionamiento y un brazo para bajar un rotor de grafito en la masa fundida, un cabezal de rotor con cavidades de impulsor diseñadas, un suministro de gas inerte seco (argón o nitrógeno) con control de flujo, controles automatizados de elevación y rotación, y un panel de control que permite programar la velocidad del rotor, el flujo de gas y el tiempo de tratamiento. El rotor gira, rompiendo el flujo de gas en finas burbujas por todo el volumen de la masa fundida. El hidrógeno se transfiere del líquido a la superficie de la burbuja y ésta asciende hacia la superficie de la masa fundida. Las inclusiones y los óxidos tienden a adherirse a las burbujas o a migrar a la capa de escoria, donde el espumado los elimina.

Puntos prácticos importantes:

-

Utilice gas seco y sin aceite para evitar la introducción de contaminantes.

-

Optimizar la profundidad de inmersión del rotor y la velocidad de rotación para el volumen de masa fundida tratado.

-

Controlar el contenido de hidrógeno mediante muestreo o sensores en línea cuando estén disponibles.

Para muchas operaciones, la combinación del tratamiento del rotor con el fundente controlado produce la masa fundida más limpia antes de la filtración final y el llenado del molde.

Desgasificación de fundentes: química y manipulación

Las composiciones de fundente para la desgasificación del aluminio suelen incluir cloruros y fluoruros en una matriz salina. Estos materiales ayudan a romper las películas de óxido, favorecen la coalescencia de inclusiones no metálicas y ayudan a la flotación de la escoria. El fundente suele aplicarse en forma de pastillas o gránulos. Los operarios deben seguir normas estrictas de manipulación y EPI porque algunos componentes del fundente pueden ser corrosivos o producir humos.

Buenas prácticas:

-

Utilizar fórmulas de fundentes certificados destinados a la familia de aleaciones.

-

Aplique el fundente en las ventanas de temperatura recomendadas para que fluya correctamente y entre en contacto con los contaminantes.

-

Elimine los residuos de fundente y gestione el fundente y la escoria usados como residuos industriales de conformidad con la normativa local.

El fundente proporciona un gran rendimiento en la limpieza de inclusiones, pero no debe confiarse únicamente en él para la eliminación de hidrógeno en líneas de producción de gran volumen.

Sinergia de filtración: filtros cerámicos de espuma y filtración en línea

La desgasificación reduce los gases disueltos; la filtración elimina las inclusiones no metálicas y ayuda al flujo laminar durante el llenado del molde. Los filtros de espuma cerámica siguen siendo el estándar del sector para los moldes de aluminio debido a su estructura porosa que captura las partículas a la vez que establece un flujo más controlado.

Tabla 2: Propiedades típicas de los filtros de espuma cerámica

| Propiedad | Alcance típico | Efecto sobre la fundición |

|---|---|---|

| PPI (poros por pulgada) | 10, 30 | Un menor PPI proporciona un mayor flujo; un mayor PPI atrapa inclusiones más finas. |

| Composición | Variantes de alúmina, carburo de silicio y óxido de circonio | Elija en función de la reactividad de la aleación y la temperatura de fusión |

| Temperatura máxima continua | 1000 – 1200 °C | Se adapta a las necesidades de procesamiento del aluminio |

| Espesor | 25 mm a 75 mm | Los filtros más gruesos proporcionan una mayor captura pero aumentan la pérdida de carga |

Coloque los filtros inmediatamente después de la unidad de desgasificación para que el metal desgasificado y más limpio fluya a través de la filtración antes del vertido. La filtración reduce la carga de inclusión en la matriz o el molde y evita la reintroducción de escoria superficial.

Control del proceso: parámetros clave y supervisión

Una desgasificación fiable depende del control repetible de cinco grupos de parámetros:

-

Tipo y pureza del gas

Utilice argón seco de gran pureza cuando necesite la máxima eliminación de hidrógeno; el nitrógeno puede ser aceptable para aleaciones menos exigentes. La humedad del gas debe controlarse a partes por millón. -

Geometría y velocidad del rotor

El diseño del rotor determina la distribución del tamaño de las burbujas. Las burbujas más pequeñas aumentan el área de contacto por unidad de volumen, acelerando la transferencia de hidrógeno. -

Tiempo de tratamiento y volumen de fusión

Fijar el tiempo de permanencia de la masa fundida en la zona de desgasificación de modo que la mayor parte de la masa fundida experimente un contacto adecuado con las burbujas. -

Temperatura de fusión

Mantenga la temperatura dentro del intervalo recomendado para la aleación; una temperatura excesiva aumenta la solubilidad del hidrógeno, mientras que una temperatura baja aumenta la viscosidad y ralentiza el ascenso de las burbujas. -

Muestreo y verificación

Utilice la prueba de presión reducida o sensores de hidrógeno en líquido para confirmar que los niveles de hidrógeno están dentro de las especificaciones antes del vertido.

Los operarios deben documentar los puntos de ajuste de los parámetros para cada aleación y línea de colada con el fin de apoyar la repetibilidad.

Especificaciones técnicas típicas que deben tenerse en cuenta al seleccionar una unidad de desgasificación

Cuadro 3: Ejemplo de ficha técnica (configuración de referencia)

| Artículo | Valor típico u opción |

|---|---|

| Tipo de unidad | Desgasificador rotativo de gas inerte |

| Capacidad de tratamiento | De 200 kg a 5.000 kg por hora (según el modelo) |

| Material del rotor | Opciones de grafito, grafito revestido y cerámica |

| Potencia del motor | De 0,75 kW a 7,5 kW según el tamaño del rotor |

| Suministro de gas | Argón o nitrógeno, 99,995% recomendado |

| Control del flujo de gas | Reguladores de caudal másico o válvulas de aguja de precisión |

| Controlar | PLC con capacidad para recetas y HMI |

| Seguridad | Protección contra sobrecargas, ascensor de emergencia, detección de fugas de gas |

| Integración de la filtración | Caja de filtro o portafiltro en línea para filtros de espuma cerámica |

Para dimensionar la unidad es necesario adaptar la capacidad a los volúmenes de los cucharones y al tiempo de ciclo deseado. Para líneas continuas, seleccione modelos con una capacidad nominal superior a los rendimientos máximos.

Mantenimiento y ciclo de vida de las piezas

Elementos de desgaste comunes:

-

Cuerpos de rotor e impulsores de grafito; el intervalo de sustitución típico depende del ciclo de trabajo, pero prevea la sustitución estacional en talleres de uso intensivo.

-

Juntas, cojinetes y accesorios de gas; programar inspecciones periódicas para detectar fugas y contaminación.

-

Componentes de control y sensores; guarde módulos PLC de repuesto si es posible para reducir el tiempo de inactividad.

Consejos de mantenimiento:

-

Guarde un rotor de repuesto para cambiarlo durante el mantenimiento.

-

Utilice filtros de gas secos y compresores sin aceite para proteger el rotor y los conductos de gas.

-

Registrar las horas de funcionamiento y los resultados metalúrgicos para predecir la sustitución de piezas por tendencia.

Para aumentar la vida útil de los rotores, considere las opciones de rotores revestidos o rotores compuestos resistentes a la corrosión cuando la química de las aleaciones acelere el desgaste.

Seguridad, medio ambiente y normativa

-

Gestión de humos: El fundido y el espumado superficial producen emisiones de partículas y gases; a menudo es necesaria la ventilación local y la depuración de humos.

-

Manipulación de residuos: El fundente usado, la escoria y los filtros contaminados deben tratarse o reciclarse de acuerdo con los códigos de residuos locales. Algunos componentes del fundente incluyen cloruros; gestionar la corrosión y el riesgo medioambiental en consecuencia.

-

Seguridad del gas: El argón y el nitrógeno son asfixiantes. Instale sensores de oxígeno y una ventilación adecuada cerca de las zonas de almacenamiento de gas y de funcionamiento de la unidad.

-

EPI del operador: Guantes resistentes al calor, pantallas faciales y protección respiratoria cuando sea necesario para las operaciones de fundido.

Consulte siempre la normativa local para conocer los niveles de emisión permitidos y las normas sobre residuos peligrosos.

Protocolos de medición y control de calidad

Pruebas y mediciones comunes en planta:

-

Prueba de presión reducida (RPT): La muestra de masa fundida se solidifica al vacío para revelar la porosidad; muy utilizado para comparar la calidad de la masa fundida antes y después del tratamiento.

-

Valoración del hidrógeno: Análisis de gases de laboratorio del hidrógeno en la masa fundida (ppm).

-

Inspección visual y por rayos X: Para piezas fundidas acabadas para verificar la porosidad y la distribución de las inclusiones.

-

Muestreo en curso: Extraer muestras representativas de la masa fundida después de la desgasificación y antes del vertido.

Un plan de aseguramiento de la calidad válido incluye mediciones previas y posteriores a la desgasificación, gráficos de control de ppm de hidrógeno y criterios de aceptación vinculados a las especificaciones del cliente.

Resolución de problemas comunes y medidas correctoras

Tabla 4: Lista de comprobación para la resolución de problemas

| Síntoma | Posible causa | Acción correctora inmediata |

|---|---|---|

| Reducción incompleta del hidrógeno | Humedad del gas, bajas revoluciones del rotor, tiempo de tratamiento insuficiente | Comprobar la sequedad del gas, aumentar la velocidad del rotor o el tiempo de tratamiento, verificar el flujo de gas |

| Desgaste excesivo del rotor | Inclusiones abrasivas, gran profundidad de inmersión del rotor | Inspeccionar el diseño del rotor, reducir la profundidad de inmersión si es seguro, cambiar a rotor revestido |

| Residuos de flujo en la masa fundida | Exceso de flujo o temperatura incorrecta | Reducir la cantidad de fundente, comprobar la ventana de temperatura de fusión, espumar |

| Poca duración del filtro | Alta carga de inclusión, filtro PPI incorrecto | Reevaluar la eficacia de la desgasificación, utilizar un filtro inicial más grueso y luego fino. |

| Variabilidad entre turnos | Recetas incoherentes o práctica de los operarios | Bloquear recetas en PLC, formación, instituir comprobaciones previas a los turnos |

Registrar las desviaciones para perfeccionar los límites de control y los parámetros de las recetas.

Consideraciones económicas y rendimiento de la inversión

Elementos de coste a modelar:

-

Gastos de capital para la unidad de desgasificación, instalación, manipulación de gases y equipos de filtración.

-

Gastos de funcionamiento: uso de gas inerte, consumo de energía, piezas de desgaste del rotor, consumo y eliminación de fundente, mano de obra.

-

Ahorros: reducción de la chatarra, disminución de los ciclos de reprocesado, mejora de la aceptación del cliente, aumento de la productividad y posible sobreprecio por la calidad certificada.

Cuadro 5: Ejemplo de instantánea de ROI

| Métrica | Ejemplo de valor |

|---|---|

| Producción anual de fusión | 5.000 toneladas |

| Reducción de la chatarra | 1,5% a 0,5% (post-desgasificación) |

| Ahorro anual en chatarra | 50 toneladas ahorradas |

| Amortización estimada | De 12 a 24 meses, según los precios locales del metal y la mano de obra |

Para calcular con exactitud el rendimiento de la inversión es necesario conocer el valor del metal y los índices de chatarra existentes en cada emplazamiento.

Consejos de integración e instalación

-

Coloque la unidad de desgasificación entre el horno/transferencia de arcilla y la estación de vertido para minimizar la recontaminación.

-

Asegúrese de que las tuberías de gas utilizan conductos secos y compresores exentos de aceite. Incluya filtración de gas en el punto de uso y reguladores de presión adecuados.

-

Proporcionar espacio para el mantenimiento del rotor con elevación por encima y espacios libres.

-

Considerar la integración con sistemas de adquisición de datos y SPC para registrar cada ciclo de tratamiento para su trazabilidad.

Tecnologías emergentes y líneas de investigación

La industria sigue investigando la optimización del diseño de los rotores y los modos alternativos de desgasificación. Estudios recientes destacan la mejora del refinado cuando la geometría del rotor produce burbujas de tamaño muy pequeño gracias a un mayor cizallamiento o a una forma optimizada del impulsor, lo que aumenta la superficie de las burbujas y potencia la velocidad de difusión del hidrógeno. Se están probando sistemas ultrasónicos e híbridos de rotor de vacío en entornos de fundición especiales para obtener un contenido de hidrógeno aún más bajo sin necesidad de utilizar grandes cantidades de fundente.

Diferenciación de productos: qué buscar en un proveedor

A la hora de comparar sistemas de desgasificación, evalúe:

-

Tecnología de rotor y opciones de material.

-

Sistema de control con almacenamiento de recetas y salida de datos para la trazabilidad.

-

Capacidad de integración con las cucharas y la filtración existentes.

-

Asistencia posventa, plazo de entrega de las piezas de repuesto y disponibilidad de ingenieros de servicio locales.

-

Documentación sobre seguridad y conformidad.

Los proveedores de alta calidad proporcionarán curvas de rendimiento para la reducción de hidrógeno frente al tiempo de tratamiento para ajustes específicos del rotor y del gas, lo que permite un dimensionamiento seguro.

Preguntas frecuentes

¿Qué nivel de reducción de hidrógeno puede alcanzar una unidad de desgasificación rotativa para el aluminio?

¿Qué gas inerte debe utilizarse, argón o nitrógeno?

¿Con qué frecuencia debe sustituirse el rotor de grafito?

¿Puede el fundente sustituir totalmente a una unidad de desgasificación?

¿Dónde debe instalarse el filtro de espuma cerámica en relación con el desgasificador?

¿Merece la pena el coste adicional de la desgasificación al vacío?

¿Cómo verifico el rendimiento de la desgasificación en la producción?

¿Cuáles son los errores habituales de los operarios que reducen la eficacia de la desgasificación?

¿Pueden adaptarse los sistemas ultrasónicos a las líneas existentes?

¿Qué documentación debe presentar el proveedor?

Caso: Una fundición mediana sustituyó la práctica manual de sólo fundente por una combinación de desgasificador rotativo y filtro cerámico. En 12 meses, los rechazos por porosidad se redujeron aproximadamente un punto porcentual y los rechazos de mecanizado disminuyeron, lo que permitió amortizar la inversión en menos de 18 meses.

Lista de comprobación de la oferta de embalaje, puesta en servicio y formación

Al adquirir una solicitud de unidad:

-

Prueba de aceptación in situ con las aleaciones del cliente.

-

Manual completo de formación del operador y sesiones prácticas.

-

Rotor de repuesto y kit de consumibles.

-

Programa de mantenimiento y capacidad de diagnóstico a distancia.

-

Capacidad de exportación de datos para SPC y trazabilidad.

La implantación de una unidad moderna de desgasificación de aluminio fundido produce reducciones cuantificables del hidrógeno disuelto y de las inclusiones no metálicas, mejorando el rendimiento de la fundición, las prestaciones mecánicas y la eficacia del procesamiento posterior; en el caso de las fundiciones medianas y grandes, este equipo suele reducir las tasas de desechos y de reprocesado, al tiempo que aumenta la consistencia de la pieza acabada, siempre que la unidad tenga el tamaño correcto y funcione con parámetros de proceso controlados.