Un anillo de separación de impurezas correctamente especificado reduce significativamente la escoria y los contaminantes flotantes que entran en los moldes y etapas de tratamiento posteriores, mejorando la calidad del lingote, reduciendo la chatarra y prolongando la vida útil de los consumibles de desgasificación y filtración; cuando se adaptan a la geometría del lavadero, a la mezcla de aleaciones y a las rutinas operativas, los anillos de separación ADtech proporcionan beneficios metalúrgicos y económicos cuantificables a la vez que resultan sencillos de instalar y mantener.

Introducción y objetivo

Las fundiciones que manipulan aluminio fundido se enfrentan a un reto constante: los óxidos superficiales, la escoria y otros residuos flotantes se desplazan con el metal y pueden volver a entrar en los moldes o dañar los equipos posteriores. Un anillo de separación de impurezas es un sencillo inserto refractario que intercepta ese material flotante creando una zona de flujo anular controlada donde se acumulan los contaminantes y pueden eliminarse por espumado. El dispositivo protege los procesos posteriores de alto valor, como la desgasificación, la filtración y la fundición, mejorando la consistencia del producto y reduciendo los costes del proceso. Las descripciones de los productos del sector y la documentación de los proveedores muestran que estos anillos se utilizan habitualmente en cristalizadores de colada, sistemas hot-top y coladas para atrapar la escoria superficial antes del vertido final.

Qué es un anillo de separación de impurezas y por qué es importante

Un anillo de separación de impurezas, a veces denominado anillo de desescoriado, anillo de escoria o anillo de desescoriado, suele ser un componente refractario circular instalado cerca de una entrada o en el interior de una artesa de colada, una lavadora o un hot-top. El metal entra en el espacio anular alrededor o dentro del anillo. El flujo se ralentiza y se redirige parcialmente, lo que favorece que los óxidos flotantes y la escoria ligera suban a la superficie en una bolsa controlada en lugar de desplazarse corriente abajo con la corriente principal. El material recogido se retira manualmente o mediante espumaderas mecánicas. La documentación de los fabricantes y las guías de fundición demuestran que esta sencilla separación hidrodinámica reduce el riesgo de inclusión de escoria en los productos de fundición y, por tanto, ayuda a cumplir las normas de calidad de los lingotes y las materias primas de aleación aguas abajo.

Por qué es importante

-

Los contaminantes flotantes provocan defectos superficiales, inclusiones internas y desechos de mecanizado.

-

La eliminación de estos contaminantes antes de la desgasificación y la filtración reduce la carga del filtro y el desgaste del rotor.

-

Un anillo de separación reduce la posibilidad de que una sola colada contaminada provoque costosos reprocesamientos o lotes rechazados.

Principios de funcionamiento

El anillo de separación funciona combinando tres efectos físicos:

-

Desviación del flujo y disipación de energía

El anillo cambia la dirección del flujo y reduce la velocidad de la corriente, lo que disminuye la energía cinética que, de otro modo, volvería a arrastrar el material de la superficie. -

Aumento del tiempo de residencia en una bolsa tranquila

Al crear una vía de flujo anular o escalonada, el anillo proporciona tiempo adicional para que los óxidos y los residuos ligeros floten hacia la parte superior y se acumulen. -

Geometría de descarga controlada

Una muesca, ranura u orificio calibrado extrae el metal de debajo de la superficie, de modo que la corriente de salida se alimenta de la capa de metal más limpia de debajo de la superficie en lugar de la capa superior con escoria.

Estos mecanismos son intencionadamente sencillos pero muy eficaces en la práctica. Cuando se combina con un desnatado regular, el anillo forma una barrera de bajo coste que complementa la desgasificación y la filtración aguas arriba y aguas abajo. Varias páginas de proveedores y resúmenes de productos describen este comportamiento de acondicionamiento del flujo y los contextos típicos de instalación.

Especificación:

| artículos | Dimensiones | Dimensiones especiales | Paquete | Paquete especial |

| Tubo de flujo | 100-2600 mm | Como dibujo | 10 piezas/caja | Según las necesidades |

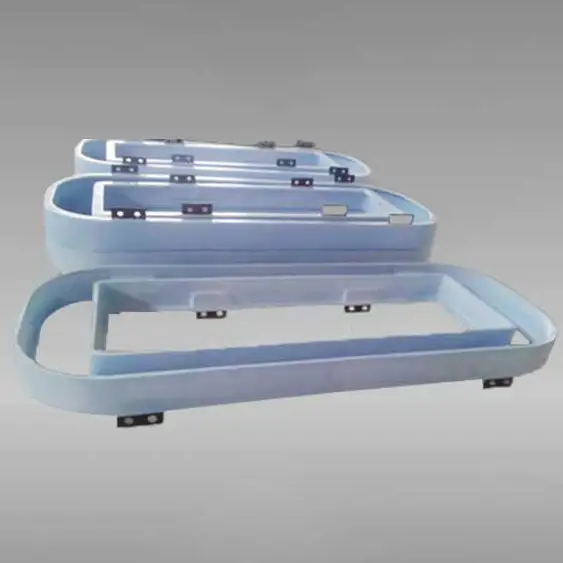

Formas, estilos y variantes típicas

Los anillos de separación de impurezas se presentan en varias formas prácticas adaptadas a las necesidades específicas del proceso:

Estilos habituales de anillos

-

Anillo de presa macizo con cresta superior

Un bloque anular continuo que proporciona una única cresta de rebose. Ideal para caudales constantes con alturas de vertido uniformes. -

Anillo de ranura ajustable

Un anillo con placas o muescas internas intercambiables para ajustar la altura de la ranura y el área de descarga para tamaños de lote variables. -

Esparcidor o anillo alisador de flujo

Incorpora un labio en ángulo o una placa separadora integrada para difundir los chorros entrantes y proteger los filtros aguas abajo. -

Anillo deflector multibolsillo

Múltiples anillos concéntricos o deflectores internos dentro del anillo crean bolsas escalonadas para una flotación resistente y un mayor tiempo de residencia.

Variantes especializadas

-

Anillos desnatadores recubiertos

Anillos con tratamientos superficiales antihumedad para reducir la adherencia del metal y facilitar la limpieza. -

Anillos modulares de cambio rápido

Anillos prefabricados que pueden intercambiarse sin necesidad de parar las principales líneas de producción. -

Anillas integradas compatibles con skimmer

Anillos que incluyen puntos de montaje o recortes para que los skimmers mecánicos funcionen con una exposición mínima del operario.

En la documentación de los proveedores se enumeran con frecuencia estas opciones y se hace hincapié en la necesidad de adaptar el estilo a la geometría de la lavadora o del molde para obtener el mejor resultado.

Materiales y revestimientos protectores

La selección del refractario es fundamental porque el anillo entra en contacto con el aluminio fundido y las operaciones de desespumado. Las opciones típicas de material incluyen:

Cuadro 1 Materiales típicos y sus atributos

| Material | Propiedades clave | Casos de uso común |

|---|---|---|

| Refractario moldeable de alto contenido en silicio | Baja tendencia a la humectación, buena resistencia química al aluminio | Anillas de uso general para cargas medias |

| Cuerpos de grado N17 o a base de grafito | Buena resistencia al choque térmico, las referencias de proveedores oficiosos citan N17 para determinados anillos. | Hot-top y anillos de cristalizador donde se necesita robustez mecánica. |

| Alúmina reforzada con SiC | Mayor resistencia a la abrasión y tolerancia a los ciclos térmicos | Lavadoras de alta resistencia, plantas de alto rendimiento |

| Ladrillos densos enriquecidos con alúmina fundida o circonio | Máxima estabilidad química y resistencia al desgaste | Fusiones de aleaciones especiales o líneas de control de impurezas críticas |

Revestimientos

-

Los revestimientos a base de nitruro de boro reducen la adherencia del metal y facilitan la limpieza.

-

Algunos fabricantes ofrecen esmaltes antihumedad patentados para alargar la vida útil.

Elija el grado que equilibre el coste inicial con la vida útil esperada, el acceso al mantenimiento y la química de la aleación que se maneja en la línea. Las notas de los proveedores suelen recomendar el grado N17 u otros comparables para una separación eficaz de impurezas en aplicaciones de colada en caliente y fundición.

Cómo interactúa el anillo con el tren de tratamiento de la masa fundida

Para que funcione eficazmente, el anillo de separación es un elemento más de una secuencia ensamblada de tratamiento de la masa fundida. La lógica de colocación típica es:

-

Descarga del horno o del pozo de retención

-

Estación de desnatado inicial (si existe)

-

Bolsa de decantación con anillo de separación de impurezas para atrapar el material residual de la superficie

-

Unidad de desgasificación (purga rotativa de gas o vacío) para eliminar el hidrógeno disuelto

-

Filtración (espuma, placa o cartucho) para capturar inclusiones

-

Vertido final en molde o artesa

La colocación del anillo antes de la desgasificación y la filtración concentra los residuos superficiales para su eliminación antes de los costosos pasos de tratamiento, lo que prolonga la vida útil de los consumibles y reduce el coste total de las operaciones. Por este motivo, ADtech y otros proveedores muestran diagramas de lavaderos e instalaciones hot-top que colocan anillos desnatadores inmediatamente antes de los desgasificadores y filtros.

Dónde colocar el anillo y normas de emplazamiento

Un emplazamiento adecuado marca la diferencia entre unos resultados modestos y unos excelentes. Sigue estas reglas pragmáticas:

-

Coloque el anillo en una sección tranquila de la lavadora o en una bolsa de sedimentación que sea lo suficientemente ancha como para formar una trayectoria de flujo suave en forma de U.

-

Coloque el acceso al espumadero junto al anillo para que los operarios puedan eliminar rápidamente la espuma acumulada sin perturbar el flujo.

-

Asegúrese de que la cresta del anillo o la ranura se sitúe por debajo de la altura de vertido deseada, pero por encima del punto en el que podría hundirse la escoria pesada, de modo que la descarga extraiga el metal más limpio de la subsuperficie.

-

Deje espacio suficiente para los skimmers manuales o mecánicos y para la inspección visual.

-

Mantenga un esparcidor de flujo aguas arriba para romper los chorros que podrían atacar la cara del anillo.

-

Evite colocar el anillo inmediatamente en una entrada donde el impacto directo del chorro eluda el efecto de sedimentación.

Una breve puesta en marcha con muestreo y pruebas RPT confirmará si la colocación necesita microajustes. Las orientaciones de los fabricantes y los manuales prácticos hacen hincapié en estas consideraciones de colocación.

Dimensionamiento y criterios de selección

La selección del anillo requiere equilibrar los caudales, la altura de colada, la aleación y las ventanas de mantenimiento. Tenga en cuenta las siguientes variables:

Variables de entrada

-

Masa del lote o caudal en kg/s

-

Altura típica de vertido en mm

-

Sección transversal y área de flujo bruto de la lavadora o artesa

-

Tiempo de permanencia deseado en la bolsa de calma

-

Frecuencia y método de desnatado (manual o mecánico)

-

Reactividad de la aleación y carga de escoria prevista

Cuadro 2 Heurística de dimensionamiento

| Clase de producción | Diámetro interior del anillo o luz de la ranura | Rango recomendado de altura de cresta/ranura | Notas |

|---|---|---|---|

| Pequeño laboratorio o I+D | anillo pequeño, 150-300 mm | ranura 10-30 mm | Tiempo de residencia corto tolerable |

| Fundición mediana | 300-600 mm | ranura 20-50 mm | Equilibrar los intervalos de desnatado y el caudal |

| Alto rendimiento | 600-1.200 mm o multibolsillo personalizado | ranura 30-100 mm ajustable | Mayor superficie anular para evitar el desnatado frecuente |

Enfoque práctico

Comience con una ranura conservadora que favorezca la limpieza frente al rendimiento y, a continuación, ajuste la cadencia de apertura y desespumado. Registre la pérdida de carga y los índices de vertido en cada ajuste para crear recetas operativas estándar para cada familia de aleaciones. Los proveedores suelen proponer tamaños de prueba y ayudan en la validación.

Lista de comprobación para la instalación y puesta en marcha

Una instalación bien realizada reduce la posibilidad de fallos prematuros. La siguiente lista de comprobación cubre los pasos clave:

-

Inspección previa a la instalación del anillo y el asiento para detectar grietas o variaciones dimensionales.

-

Confirmar el grado refractario y el revestimiento, y hacerlos coincidir con el revestimiento del lavadero para evitar la erosión diferencial.

-

Precaliente el anillo y la región de lavado local según las recomendaciones del proveedor para expulsar la humedad y evitar el choque térmico. La práctica industrial aconseja un aumento controlado.

-

Instale el anillo con las juntas o el asiento de mortaja adecuados, asegurándose de que no haya ninguna vía de derivación metálica alrededor del anillo.

-

Ajustar los puertos del skimmer y confirmar el acceso del operario.

-

Ejecutar remojo térmico en seco y luego un ensayo de flujo frío si es posible.

-

Ejecución de la puesta en marcha en caliente con vertidos instrumentados, registro de temperaturas y pérdidas de carga, y recogida de muestras metalúrgicas aguas arriba y aguas abajo para verificar el rendimiento.

-

Bloquee las recetas y capture pruebas fotográficas para futuras auditorías.

El cumplimiento de estos pasos reduce el desgaste prematuro y favorece un rendimiento predecible.

Protocolos de funcionamiento y rutinas diarias

La disciplina diaria mantiene el anillo eficaz y seguro:

-

Antes del turno: inspeccionar visualmente el anillo y el asiento, verificar el estado del precalentamiento y la instrumentación.

-

Durante el turno: realizar el espumado a intervalos planificados o cuando la acumulación superficial alcance la línea de control preferida. Registrar la masa y la naturaleza de las espumas.

-

Después de cada campaña: comprobación visual rápida para detectar desprendimientos o adherencias anómalas.

-

Semanalmente: medir las dimensiones de la ranura y anotar el desgaste progresivo.

-

Mantener un registro que vincule la masa de descremado, los recuentos de vertido y los detalles de los lotes de aleación para comprender las tendencias.

Estas rutinas apoyan la mejora continua y ayudan a justificar los pedidos de consumibles y el mantenimiento predictivo.

Mantenimiento, patrones de desgaste y planificación de piezas de repuesto

Modos típicos de desgaste y contramedidas:

Cuadro 3 Patrones de desgaste y soluciones

| Modo de desgaste | Causa | Acción |

|---|---|---|

| Erosión labial | Alta velocidad local o inclusiones abrasivas | Colocar insertos resistentes a la erosión; velocidad de vertido lenta |

| Acumulación de humedad en la superficie | Aleaciones pegajosas o revestimiento deficiente | Recubrir con esmalte antihumectante; aumentar la frecuencia de desespumado. |

| Fisuración térmica | Precalentamiento inadecuado o choque mecánico | Revisar la rampa de precalentamiento; sustituir el anillo dañado |

| Astillado de bordes | Impactos durante la manipulación | Mejorar el método de montaje; utilizar soportes de protección |

| Desgaste del asiento que provoca la derivación | Fallo de la junta o desalineación | Sustituya las juntas; vuelva a mecanizar el asiento o utilice un sello de cable refractario. |

Mantenga in situ un anillo de repuesto y un juego de juntas o tornillería de montaje. Controle el tonelaje por anillo para programar sustituciones sin tiempos de inactividad de emergencia.

Métodos de medición y validación del rendimiento

Las métricas objetivas validan la eficacia:

-

Prueba de presión reducida antes y después de la instalación del anillo para cuantificar el cambio de porosidad.

-

Recuento de inclusiones y distribución de tamaños en piezas transversales tomadas aguas abajo.

-

Curvas de pérdida de carga frente a caudal para determinar la resistencia hidráulica del anillo y la bolsa.

-

Registros de masa de descremado para correlacionar la carga de contaminación y la vida útil del filtro.

-

Frecuencia de cambio de filtro y tasas de desgaste del rotor antes y después de los ensayos.

Publique estos parámetros en los informes de puesta en servicio y consérvelos para las discusiones sobre la garantía del proveedor. Los procedimientos de ensayo comunes a todas las fundiciones ayudan a realizar comparaciones creíbles.

Tabla de referencia rápida para la resolución de problemas

Tabla 4 Matriz de resolución de problemas

| Síntoma | Causa probable | Medidas correctoras rápidas | Solución a largo plazo |

|---|---|---|---|

| Escoria que pasa aguas abajo | Ranura demasiado grande o anillo empotrado | Reducir la ranura o utilizar una inserción temporal | Rediseñar el anillo o añadir un deflector secundario |

| Desgaste rápido del anillo | Alta velocidad o inclusiones abrasivas | Reducir la velocidad de vertido; inspeccionar el desnatado aguas arriba | Cambio al grado reforzado con SiC |

| El anillo se agrieta en el primer uso | Humedad atrapada o precalentamiento insuficiente | Detener el vertido, dejar enfriar e inspeccionar | Revisar el procedimiento de precalentamiento y la cocción del proveedor |

| Pérdida excesiva de carga | Obstrucción por fundente o escoria | Limpiar el bolsillo; aumentar la ranura temporalmente | Ajustar la cadencia de descremado del filtro/respaldo |

| Preocupación por la exposición de los operadores | Mal acceso a la espumadera o superficies calientes | Proporcionar herramientas y escudos; modificar el acceso | Rediseñar la disposición de los puertos de descremado |

Registre los sucesos y las medidas correctivas para crear una sólida base de conocimientos.

Consideraciones medioambientales, sanitarias y de seguridad

Algunos elementos de seguridad protegen al personal y al medio ambiente:

-

Precalentar para evitar la formación violenta de vapor. Las directrices del sector hacen hincapié en los programas de rampa controlada para eliminar la humedad.

-

Prever un sistema de escape local cerca de las zonas de espumado, ya que la escoria oxidada y los humos de fundente pueden emitir partículas y gases irritantes.

-

Trate el material desnatado según la normativa local sobre residuos; muchos flujos contienen aluminio recuperable y deben almacenarse y procesarse en consecuencia.

-

Formar a los operarios en técnicas seguras de espumado y garantizar el uso de EPI para la manipulación de metal fundido.

Cumpla las normas locales sobre medio ambiente y salud laboral y documente sus medidas de control.

Caso económico e instantánea del ROI

Los anillos de separación de impurezas son artículos de baja complejidad con un gran impacto en los costes posteriores. Impulsores de valor típicos:

-

Menos cambios de filtro y menor desgaste del rotor en los desgasificadores.

-

Menor tasa de chatarra por menos inclusiones de escoria.

-

Reducción del retrabajo de mecanizado gracias a la mejora de la calidad superficial.

-

Menor riesgo de rechazo de lotes costosos.

Cuadro 5 Cálculo ilustrativo del ROI

| Artículo | Ejemplo de entradas | Resultado (ilustrativo) |

|---|---|---|

| Producción anual | 3.000 toneladas | |

| Desechos de base debidos a inclusiones de escoria | 1.8% | 54 toneladas perdidas |

| Desechos post-anillo | 0.9% | 27 toneladas perdidas |

| Metal ahorrado anualmente | 27 toneladas | a valor de mercado |

| Valor del metal por tonelada | $1,800 | $48.600 ahorrados |

| Ahorro en filtros y rotores | $15,000 | consumibles y mantenimiento reducidos |

| Incremento del coste del anillo y repuestos | $7,500 | compra + recambios |

| Beneficio neto anual | $56,100 | amortización muy por debajo de los 12 meses en muchos casos |

Cuantificar los insumos específicos del emplazamiento antes de tomar decisiones de compra para obtener ventanas de amortización precisas.

Caso

Caso 1: Planta mediana de fundición a presión

Problema: Frecuentes imperfecciones superficiales que provocan desechos 1.5% en las carcasas cosméticas.

Solución: Se instaló un anillo de separación de impurezas ajustable y un programa de desespumado.

Resultado: La chatarra se redujo a 0,6% en tres meses. La frecuencia de cambio de filtros se redujo un 30%. Amortización en menos de nueve meses.

Caso 2: Fundición productora de lingotes

Problema: Alta carga del filtro y corta vida útil del rotor debido a un comportamiento de vertido incoherente.

Solución: Anillo de separación modular insertado aguas arriba del desgasificador y emparejado con un esparcidor de flujo.

Resultado: Los índices de desgaste del rotor se redujeron a la mitad y la vida útil del filtro aumentó un 45%; la estabilidad del proceso posterior mejoró y las reclamaciones de los clientes disminuyeron.

Estos escenarios reflejan los resultados típicos experimentados en el sector, y el ahorro real depende de la aleación, la cadencia de ejecución y las prácticas de referencia.