Filtros de espuma cerámica Instalados y precalentados correctamente, eliminan las inclusiones de submicras y micras, controlan los patrones de flujo en los moldes y reducen de forma apreciable los defectos de fundición y los desechos, lo que permite obtener trabajos de aluminio de alta pureza y precisión. Cuando se adaptan a la aleación, la estructura porosa y el grosor del filtro, los filtros de espuma proporcionan una mejora predecible en la calidad de la superficie, la uniformidad mecánica y el rendimiento en la primera pasada, lo que los convierte en un componente básico y rentable de cualquier línea moderna de fundición de aluminio.

Por qué los filtros de espuma cerámica son importantes para las fundiciones de aluminio

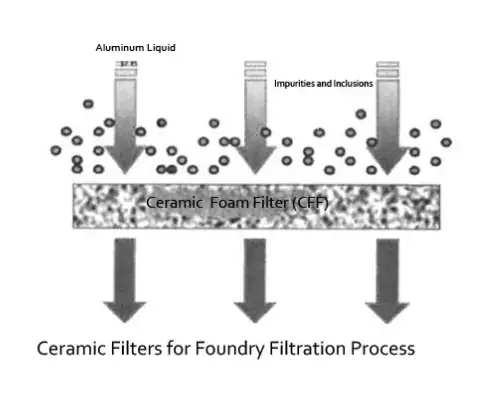

El aluminio fundido suele llevar películas de óxido, fragmentos de escoria arrastrados, arena y otras partículas que actúan como concentradores de tensiones o manchas superficiales tras la solidificación. Los filtros de espuma cerámica eliminan estos contaminantes al tiempo que suavizan el flujo hacia el molde, de modo que se minimizan las turbulencias y el reentramiento. En el caso de los componentes de precisión y las piezas de fundición estructurales, la filtración reduce los desechos de mecanizado posteriores, mejora la vida útil a la fatiga y aumenta el rendimiento en la primera pasada. Los medios de espuma cerámica proporcionan un equilibrio de alta porosidad y superficie interna que consigue una captura eficaz sin una pérdida de carga excesiva.

Consulte a nuestros ingenieros sobre su proceso de fundición.

Materiales y química: opciones de alúmina, carburo de silicio y óxido de circonio

Los filtros de espuma cerámica se fabrican con diferentes productos químicos refractarios para adaptarse a los requisitos de aleación y a las temperaturas de funcionamiento.

-

Espuma de alúmina (Al2O3) es la opción más común para la fundición de aluminio debido a su compatibilidad química, rentabilidad y resistencia térmica adecuada para las ventanas de proceso de aluminio.

-

Espumas reforzadas con carburo de silicio proporcionan una mayor resistencia a los choques térmicos y una mayor resistencia mecánica cuando se prevé una mayor abrasión o ciclos térmicos.

-

Espumas a base de óxido de circonio ofrecen la máxima refractariedad y estabilidad química y se utilizan en aplicaciones especiales o cuando se necesita una estabilidad térmica extrema. Sus temperaturas de funcionamiento y sus índices de resistencia superan las necesidades típicas del aluminio, pero son más caros.

La selección del producto químico depende de la mezcla de aleación, la práctica del fundente y si el trabajo implica ciclos de calentamiento repetidos que estresen la integridad del filtro.

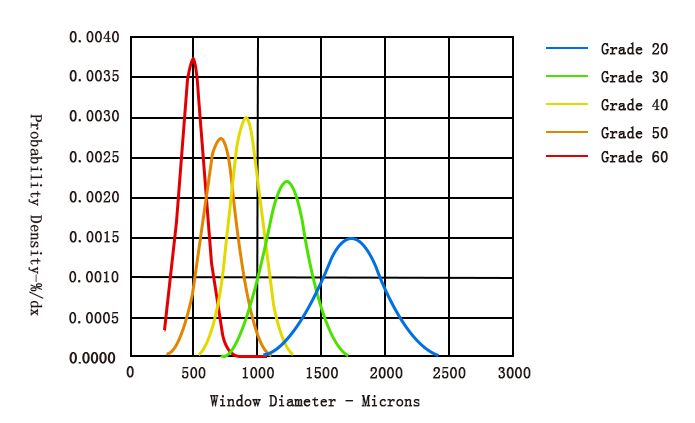

Tamaño de los poros, porosidad y cómo influye la IPP en el rendimiento

La densidad de poros, expresada como poros PPI por pulgada, es la principal variable que utilizan los ingenieros de procesos para ajustar la filtración.

-

PPI bajo (8 a 20 PPI) proporciona alta permeabilidad, baja pérdida de carga y es adecuado para inclusiones pesadas y vertidos de gran caudal.

-

PPI medio (20 a 30 ppp) es un punto de partida habitual para las piezas de fundición de aluminio en general.

-

PPI alto (de 30 a 60) se dirige a inclusiones más pequeñas y requisitos cosméticos más finos, pero aumenta la pérdida de carga y el riesgo de atascos anteriores si la limpieza de la masa fundida es deficiente.

La porosidad de la espuma cerámica suele ser alta, a menudo del 80% al 90%, lo que proporciona un mecanismo de captura en lecho profundo en el que las partículas quedan atrapadas mediante una combinación de interceptación, impactación inercial y adhesión a las superficies porosas de los puntales. La caracterización hidráulica y estudios recientes respaldan el principio de que la estructura de los poros controla tanto la eficacia de la captura como la caída de presión del flujo.

Solicite un presupuesto competitivo de fábrica para filtros de espuma cerámica de alúmina.

Tamaños estándar de los filtros de espuma cerámica:

Dimensión (± 3 mm ):

7x7pulgadas 9x9pulgadas 12x12pulgadas 15x15pulgadas 17x17pulgadas 20x20pulgadas 23x23pulgadas 26x26pulgadas

Grosor:

50 ± 2 mm

Ángulo de bisel:

17.5± 1.5°

Dimensión especial:

cuadrado, rectangular, redondo, trapezoidal, anormal, o personalizado según el requisito.

Parámetros técnicos:

| Artículo | Densidad (g/cm³) |

Módulo de rotura (816℃ /Mpa) |

Fuerza integral (Mpa) |

Temperatura de funcionamiento (℃) |

Temperatura de expansión de la junta de estanqueidad (℃) |

| Índice | 0.45 | 5.5 | 0.8-1.0 | 1350 | 450-550 |

Tamaño de poro para filtro de espuma cerámica:

Cantidad de poros en cualquier filtro de 25,4 mm de longitud:

| Número de malla(PPI) | 10 | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|---|

| Densidad de poros (PCS) | 8-12 | 18-22 | 28-32 | 38-42 | 48-52 | 58-62 |

La curva de distribución del tamaño de los poros:

Precisión de filtración para espuma cerámica

| Tamaño de poro(PPI) | 20 | 30 | 40 | 50 | 60 |

|---|---|---|---|---|---|

| Inclusiones Diámetro(um) | 80 | 40 | 20 | 10 | 5 |

| Tasa de filtración(%) | 78 | 85 | 88 | 92 | 95 |

Datos de aplicación de los filtros de espuma cerámica

| Especificaciones (mm) | Área de filtración efectiva(%) | Caudal de filtración(kg/min) |

|---|---|---|

| 7in(178*178*50) | 75 | 22-56 |

| 9in(229*229*50) | 75 | 25-80 |

| 12in(305*305*50) | 80 | 50-156 |

| 15in(381*381*50) | 85 | 85-252 |

| 17in(432*432*50) | 86 | 110-335 |

| 20in(508*508*50) | 88 | 160-478 |

| 23in(584*584*50) | 89 | 210-640 |

| 26in(660*660*50) | 90 | 276-830 |

Especificación de embalaje del filtro de espuma cerámica Palé estándar, embalaje cuantificado y peso aproximado

| Palé estándar, embalaje cuantitativo y peso | |||||

| Dimensiones del filtro (mm) |

Filtro CANT por caja (Unidades) |

Cajas CANT por palet (Caso) |

CANT. por palet (Unidades) |

Dimensión de la paleta (mm) |

Peso general de la paleta (Kg) |

|---|---|---|---|---|---|

| 660x660x50(26″) | 4 | 8 | 48 | 1100*1100*2200 | 490 |

| 584x584x50(23″) | 5 | 12 | 60 | 950*950*2050 | 510 |

| 508x508x50(20″) | 5 | 18 | 90 | 1100*900*1720 | 470 |

| 432x432x50(17″) | 5 | 24 | 120 | 1100*1100*1670 | 450 |

| 381x381x50(15″) | 5 | 24 | 120 | 1100*1100*1540 | 430 |

| 305x305x50(12″) | 10 | 16 | 160 | 1000*1000*1550 | 350 |

| 228x228x50(9″) | 10 | 20 | 200 | 1100*1100*1400 | 310 |

| 178x178x50(7″) | 10 | 20 | 200 | 1100*1100*1400 | 220 |

Comprueba la disponibilidad de existencias y Filtro de espuma cerámica Precio

Cómo funciona la filtración en la práctica: captura en lecho profundo y acondicionamiento del flujo

Los filtros de espuma cerámica funcionan como filtros de lecho profundo y no como simples tamices. El metal fundido entrante pasa a través de la red tridimensional de poros interconectados. Las partículas finas y los óxidos se adhieren a las superficies de los puntales, se aglomeran y quedan retenidos en la profundidad del filtro. La red porosa también convierte el flujo turbulento en un perfil más laminar, reduciendo significativamente las salpicaduras y la formación de vórtices en la entrada del molde. Debido a esto, los filtros de espuma de tamaño adecuado reducen el gas arrastrado y disminuyen los agujeros de alfiler y otros tipos de porosidad relacionados con las perturbaciones del flujo.

Adaptación de la geometría del filtro a los parámetros de fundición

La elección del grosor del filtro, el PPI y la orientación de montaje debe tener en cuenta la masa de vertido, la geometría de las compuertas y las alturas de los tubos ascendentes.

Cuadro 1 Pautas típicas de emparejamiento

| Parámetro de colada | Sugerencia de elección de filtro inicial | Justificación |

|---|---|---|

| Lingotes grandes, coladas de gran masa | 10 a 20 PPI, filtro más grueso 50-75 mm | La alta permeabilidad reduce la pérdida de carga en caudales elevados |

| Piezas de automóvil en general | 20 a 30 PPI, 25-50 mm de grosor | Equilibrio de captura y flujo para inclusiones mixtas |

| Carcasa de precisión, superficies visibles | 30 a 60 PPI, 25-50 mm de grosor | Mayor captura de pequeñas inclusiones, acabado superficial más liso |

| Pared delgada, baja altura de vertido | Menor PPI con un cuidadoso diseño de compuertas | Mantiene el caudal sin dañar el filtro |

Estos ajustes son puntos de partida. Validar con prueba de presión reducida y recuentos de inclusión en piezas seccionadas.

Prácticas recomendadas de instalación y procedimiento de precalentamiento

Una instalación y un precalentamiento adecuados son decisivos para la vida útil y el rendimiento del filtro.

-

Precalentar el filtro a la temperatura del metal fundido o a una temperatura de precalentamiento controlada para eliminar la humedad residual y minimizar el choque térmico. Los periodos típicos de precalentamiento varían, pero entre 15 y 30 minutos son habituales en muchos talleres. El precalentamiento evita las explosiones de vapor y ayuda a que el filtro se asiente correctamente.

-

La orientación importa. Siga las marcas de flecha de los filtros cuando las haya. Asegúrese de que las caras del filtro estén alineadas con la dirección de flujo prevista y que las juntas impidan el desvío alrededor de los bordes.

-

Junta y sellado. Utilizar juntas de alta temperatura o juntas refractarias que se compriman para evitar el desvío del metal. Inspeccione las juntas con regularidad y sustitúyalas cuando observe deformaciones o erosión.

-

Proteger del impacto directo del chorro. Si se vierte desde un cazo o embudo con un patrón de chorro concentrado, utilice esparcidores de flujo o una colocación escalonada para que la masa fundida no golpee directamente la cara del filtro a alta velocidad, lo que puede fracturar la espuma.

Siga los protocolos de seguridad del taller al precalentar y evite los cambios rápidos de temperatura que podrían agrietar la matriz cerámica.

Indicadores de vida útil, obstrucción y sustitución del filtro

La vida útil del filtro depende de la carga de inclusión, el PPI, el espesor y el perfil de vertido. Los indicadores comunes para cambiar los filtros incluyen:

-

Pérdida de carga ascendente medido como velocidad de vertido reducida a la misma altura de vertido.

-

Tiempo de vertido reducido o flujo irregular durante los ciclos normales de producción.

-

Reventones visibles o grietas en el filtro observados durante la inspección posterior al vertido.

-

Avance en la inclusión en las coladas seccionadas a pesar de la presencia de filtros.

Llevar un registro de la vida útil de los filtros en función de las variables de producción ayuda a establecer los intervalos óptimos de cambio y los niveles de existencias de repuestos.

Solicite una solución de filtración personalizada

Integración con cajas de placas y sistemas de cuchara ADtech

Los filtros de espuma cerámica se combinan con los filtros de placa o de caja ADtech para crear un sistema de filtración controlado. La caja garantiza un asiento y sellado adecuados, mientras que el medio de espuma proporciona la captura de partículas y el acondicionamiento del flujo. Para líneas automatizadas o continuas, el conjunto del filtro puede incluir sujeción hidráulica o motorizada y un casete de cambio rápido para reducir al mínimo el tiempo de inactividad.

Diseñe la caja de modo que el filtro se sitúe inmediatamente aguas arriba de la boquilla de vertido para evitar la recontaminación y mantener el llenado laminar en la cavidad del molde.

Técnicas de verificación y medición del rendimiento

Validar el rendimiento del filtro utilizando una combinación de:

-

Prueba de presión reducida (RPT) para comparar la porosidad antes y después de la filtración. Recopilar datos de referencia y posteriores a la instalación para el control SPC.

-

Análisis de inclusión en piezas seccionadas o muestras metalográficas para cuantificar el recuento de inclusiones y la distribución de tamaños.

-

Control hidráulico mediante el registro de las tasas de vertido y la pérdida de carga a través de lotes de filtros para detectar tendencias de obstrucción. Estudios hidráulicos recientes proporcionan modelos para predecir la caída de presión para un PPI y unas condiciones de caudal determinados.

Utilice estos métodos conjuntamente para demostrar la rentabilidad de las inversiones en filtración y ajustar el PPI y el espesor para obtener el máximo rendimiento.

Orientaciones sobre seguridad, medio ambiente y manipulación

-

Manejo de. Almacenar los filtros cerámicos en ambientes secos y controlados para evitar la captación de humedad. Precalentar en hornos controlados o con sistemas de calentamiento especificados para evitar riesgos de vapor.

-

Medios usados y escoria. Recoja y gestione los filtros usados y la escoria atrapada de acuerdo con la normativa local sobre residuos y reciclaje. Muchos filtros usados contienen aluminio recuperable y pueden entrar en los flujos de recuperación de metales tras una manipulación segura.

-

EPI del operador. Utilice guantes resistentes al calor, mascarillas, delantales y siga los procedimientos de manipulación de metal fundido. Asegúrese de que haya extracción de humos para cualquier actividad de fundición o espumado cerca de la estación de filtrado.

Comparación con otras soluciones de filtración

Cuadro 2 Resumen comparativo

| Métrica | Filtro de espuma cerámica | Filtros de fibra | Filtros tubulares |

|---|---|---|---|

| Captura de partículas submicrónicas | Alta | Moderado | Moderado |

| Acondicionamiento del flujo (laminarización) | Excelente | Bien | Variable |

| Tolerancia al choque térmico | De bueno a excelente (depende de la química) | Baja | Varía |

| Coste por filtro | Moderado | Bajo | Puede ser mayor para cerámicas especiales |

| Facilidad de instalación | Medio | Fácil | Medio |

| Reutilización | No, consumible | Algunos diseños desechables | Algunos diseños son consumibles o sustituibles |

Los filtros de espuma cerámica son a menudo la opción preferida para las coladas de alta precisión debido a sus propiedades combinadas de profundidad de captura y acondicionamiento del flujo.

Caso económico y ejemplo de ROI

La filtración reduce la chatarra y los reprocesamientos posteriores. Los ahorros típicos se derivan de un menor número de reparaciones superficiales, menos desechos de mecanizado y mayores índices de aceptación.

Cuadro 3 Cálculo ilustrativo del ROI

| Parámetro | Ejemplo de entrada | Notas |

|---|---|---|

| Producción anual de fusión | 2,500 t | |

| Tasa de desechos del prefiltro | 1.8% | Debido a las inclusiones superficiales y a la porosidad |

| Tasa de desechos post-filtro | 0.7% | Después de ajustar el filtro y el proceso |

| Metal ahorrado anualmente | 27.5 t | (1.1% de 2500 t) |

| Valor por tonelada de aluminio | $1,800 | En función del mercado |

| Valor anual del metal ahorrado | $49,500 | No incluye el mecanizado ni el ahorro en mano de obra |

| Coste anual estimado de consumibles y filtros | $12,000 | Filtros, juntas, manipulación |

| Beneficio neto anual | $37,500 | Ejemplo aproximado; se requieren datos del lugar para mayor precisión |

| Payback | Meses | Normalmente entre 12 y 24 meses para fundiciones medianas |

La realización de pruebas in situ y el cálculo preciso de los costes de la chatarra, el retrabajo y el mecanizado son esenciales para una estimación fiable de la rentabilidad.

Resolución de problemas comunes y medidas correctoras

Tabla 4 Matriz de resolución de problemas

| Síntoma | Causa probable | Medidas correctoras |

|---|---|---|

| Rotura del filtro durante el vertido | Filtro no precalentado o choque térmico | Aumentar el tiempo de precalentamiento, comprobar la uniformidad del calentador |

| Atasco rápido | Carga de inclusión elevada o EPI incorrecto | Utilizar PPI más grueso o desnatado/desgasificación previa |

| Bypass alrededor de los bordes | Mala estanqueidad o fallo de la junta | Sustituir la junta, confirmar el asiento y la presión de apriete |

| Reducción de la calidad de la superficie tras la instalación | PPI u orientación del filtro incorrectos | Comprobar la dirección de la flecha, realizar el análisis de inclusión y ajustar el PPI |

| Corta vida útil del filtro | Residuos de fundente excesivos o aleación agresiva | Evaluar la química, considerar una espuma más resistente a la erosión |

Documente cada incidencia y acción correctiva para crear una base de conocimientos sobre resolución de problemas para los operarios.

Normas, pruebas y métodos de validación

Las fundiciones deben adoptar mediciones rutinarias para controlar los resultados de la filtración:

-

RPT de referencia y RPT periódicas después de los cambios de filtro.

-

Microscopía de inclusión y distribución de tamaños para las piezas críticas.

-

Gráficos de control SPC para la velocidad de vertido, la pérdida de carga y la tasa de desechos para controlar el rendimiento del filtro a lo largo del tiempo.

-

Datos sobre el rendimiento de los proveedores incluidos los rangos de PPI recomendados y los ciclos de precalentamiento recomendados.

La utilización de criterios de aceptación formales para cada aleación y familia de fundición ayuda a mantener una calidad constante.

Ejemplos de especificaciones de productos

Cuadro 5 Catálogo representativo de filtros de espuma cerámica

| Modelo | Composición | Gama PPI | Espesor mm | Aplicación típica |

|---|---|---|---|---|

| CFF-Al20 | Alúmina de gran pureza | 10, 20, 30 | 25 / 50 / 75 | Fundición de aluminio de uso general |

| CFF-SiC30 | Alúmina reforzada con SiC | 20, 30 | 25 / 50 | Líneas abrasivas o de ciclo rápido |

| CFF-ZR45 | Circonio enriquecido | 30, 45, 60 | 25 / 50 | Fusiones especiales a alta temperatura o corrosivas |

Tamaños y formas personalizados disponibles para las cajas de placas y los sistemas de vasos ADtech.

Solicite ahora un presupuesto para filtros de espuma cerámica de alúmina

Preguntas frecuentes

¿Con qué PPI debo empezar para la fundición de aluminio en general?

¿Por qué hay que precalentar los filtros cerámicos?

¿Pueden los filtros de espuma cerámica soportar ciclos térmicos repetidos?

¿Cómo detecto la derivación del filtro?

¿Son reciclables los filtros de espuma cerámica?

¿Con qué frecuencia debo cambiar los filtros?

¿Pueden los filtros eliminar el hidrógeno disuelto?

¿Cuáles son las causas de la obstrucción prematura del filtro?

¿Afectan el tamaño y el grosor de los poros del filtro a los límites de altura de vertido?

¿Cómo debo validar una afirmación de un proveedor sobre el rendimiento de un filtro?

Caso

Un proveedor de fundición a presión de tamaño medio introdujo 30 filtros de espuma de alúmina PPI en una célula de producción con sopladuras superficiales crónicas. Tras ajustar el área del filtro y los procedimientos de precalentamiento, sus puntuaciones RPT mejoraron y los rechazos por defectos superficiales se redujeron en más de un 50% en tres meses. Los costes de los consumibles aumentaron ligeramente, pero se vieron compensados por la reducción de las repeticiones y la aceleración de las operaciones de acabado.