Para una colada continua de aluminio óptima, la selección puntas de rueda y boquillas es el factor más crítico a la hora de controlar el calibre de la chapa, la calidad de la superficie y la microestructura. Alto rendimiento puntas de fibra cerámica (concretamente las variantes N17 y de alto contenido en silicio) son el estándar de la industria para la fundición de doble rodillo, ya que ofrecen un aislamiento térmico superior, propiedades antihumedad frente al aluminio fundido y resistencia al choque térmico. Los datos de ensayos industriales indican que el uso de puntas de fundición nanorreforzadas y mecanizadas con precisión puede reducir defectos superficiales como marcas onduladas y grietas en los bordes en hasta 30%, al tiempo que se prolonga la vida útil a más de 48 horas por juego. La clave para maximizar el rendimiento y la calidad reside en adaptar la rigidez de la punta y la conductividad térmica a su grado de aleación específico (por ejemplo, serie 1xxx frente a 5xxx) y mantener un estricto protocolo de precalentamiento de 260 °C para eliminar la humedad absorbida antes de la instalación.

1. El papel fundamental de las puntas de rueda en la fundición de doble rodillo

En el proceso de colada continua de doble cilindro (TRC), la punta de rueda (también conocido como boquilla o inyector) sirve de interfaz final entre el sistema de distribución de metal fundido y los rodillos refrigerados por agua. Su función principal no es simplemente suministrar metal, sino acondicionar el flujo, garantizando un frente de onda laminar y uniforme en toda la anchura de los rodillos de fundición.

Por qué es importante la precisión

Si la punta del molde no mantiene la estabilidad dimensional, la separación (apertura) entre los bordes de la punta variará. Una variación de tan solo 0,1 mm puede provocar un enfriamiento desigual, lo que da lugar a “puntos calientes” o “cierres fríos”. El ADtech brand se centra en resolver estos retos específicos de la dinámica de fluidos mediante el uso de materiales que resistan la erosión y mantengan la rigidez bajo la presión hidrostática del cabezal.

Funciones principales del conjunto de boquillas:

-

Distribución del caudal: Convertir el flujo turbulento de la caja de cabecera en una corriente laminar.

-

Mantenimiento de la temperatura: evitar la solidificación prematura antes del punto de nip utilizando materiales de baja conductividad térmica.

-

Control de anchura: Determinación de la anchura de colada precisa mediante presas de borde ajustables y espaciadores.

2. Tipos de fundición de aluminio Consejos: Materiales y rendimiento

La elección del material de su boquilla determina la consistencia de su campaña de colada. Las dos categorías de materiales dominantes son Fibra cerámica y N17 (Silicato cálcico de alta densidad).

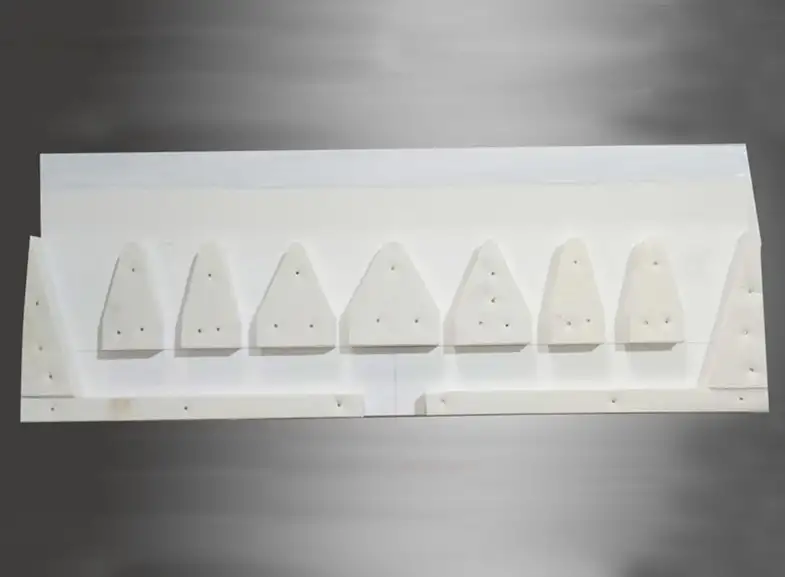

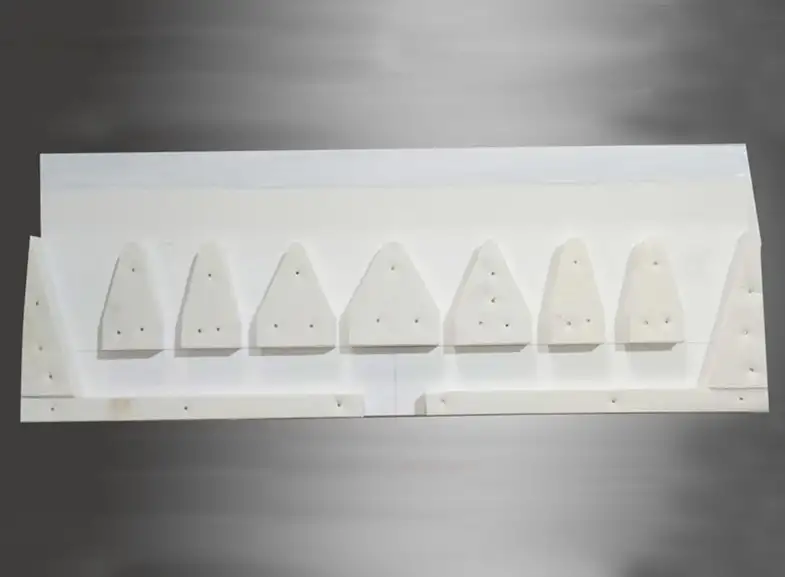

Puntas de fundición de fibra cerámica

Son la solución más común para la producción estándar de chapas de aluminio. Fabricadas mediante un proceso de conformado por vacío-succión, son ligeras y poseen excelentes propiedades aislantes. Puntas de fibra cerámica de ADtech suelen reforzarse con un revestimiento a escala nanométrica para evitar la deslaminación de las fibras, que provoca inclusiones en la lámina final.

-

Lo mejor para: Aleaciones de las series 1xxx, 3xxx y 8xxx.

-

Ventaja clave: Su excelente flexibilidad permite que la punta se comprima ligeramente bajo la fuerza del rodillo sin agrietarse, manteniendo un cierre hermético.

N17 y puntas rígidas duras

Para aplicaciones más exigentes, como las aleaciones de alto magnesio (serie 5xxx), se prefieren placas rígidas como la N17. Se mecanizan a partir de bloques de alta densidad en lugar de formarse al vacío.

-

Lo mejor para: Fundición de alta velocidad y aleaciones más duras (por ejemplo, 5052, 5182).

-

Ventaja clave: Resistencia superior a la erosión y al “arqueamiento” en anchuras amplias (hasta más de 2000 mm).

Comparación: Fibra cerámica frente a cartón rígido N17

| Característica | Puntas de fibra cerámica (blanda/semidura) | N17 Puntas de cartón rígido (duras) |

| Material Base | Fibra de alúmina-silicato + aglutinante | Silicato cálcico reforzado con grafito |

| Densidad (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Conductividad térmica | Muy bajo (< 0,12 W/m-K) | Bajo (< 0,20 W/m-K) |

| Maquinabilidad | Bajo (forma moldeada) | Alto (mecanizado CNC según tolerancia) |

| Flexibilidad | Alta (comprimible) | Bajo (Rígido) |

| Uso principal | Papel de aluminio estándar, latas | Chapas de arquitectura, carrocería |

3. Optimización del flujo: deflectores y espaciadores internos

Una boquilla de fundición rara vez es un simple tubo hueco. En su interior, contiene una sofisticada disposición de deflectores y separadores.

-

Bafles: Estas estructuras internas alteran la energía cinética del aluminio fundido entrante. Al obligar al metal a serpentear por un recorrido “serpentino”, los deflectores garantizan que la velocidad sea uniforme en el borde de salida. Sin deflectores, el centro de la lámina recibiría metal más rápido y más caliente que los bordes, lo que provocaría segregación en el centro de la línea.

-

Espaciadores: Estos bloques rígidos mantienen el hueco interno (apertura) de la punta de la tobera. Deben estar fabricados con materiales que no reaccionen con el aluminio, normalmente sílice fundida densa o cerámica de alta alúmina.

Consejo profesional para operadores:

Al fundir láminas anchas (>1500 mm), aumente el número de espaciadores internos para evitar que los bordes de la boquilla se abomben hacia fuera debido a la presión metalostática. Un borde abombado hace que la lámina sea más gruesa en el centro, un defecto conocido como “corona”.”

4. Defectos comunes relacionados con las boquillas y solución de problemas

El mal estado de la boquilla es la causa principal de casi 40% de los defectos de fundición en TRC. Identificar el vínculo entre el defecto y el estado de la boquilla es esencial para solucionar rápidamente los problemas.

Tabla 2: Solución de problemas relacionados con los defectos de fundición de la boquilla

| Defecto Síntoma | Posible causa de la boquilla | Solución inmediata |

| Congelación de arranque | Temperatura de la punta demasiado baja; precalentamiento insuficiente. | Aumentar el tiempo/temperatura de precalentamiento; comprobar si hay huecos de aire en el aislamiento. |

| Rayas | Obstrucción o enganche en el labio de la boquilla; acumulación de óxido. | Inspeccionar los labios de la punta por si estuvieran dañados; utilizar un mejor agente desmoldeante (Nitruro de Boro). |

| Gálibo desigual | Deformación del labio de la tobera (arqueamiento). | Compruebe la colocación del espaciador; cambie a una punta de mayor densidad (N17). |

| Grietas en los bordes | Metal frío en los bordes de la boquilla; perfil térmico en forma de “hueso de perro”. | Mejorar el aislamiento de los bordes; ajustar las presas de los bordes para evitar la pérdida de calor. |

| Incluye | Erosión de la punta; fibras refractarias que se desprenden en la masa fundida. | Cambiar a puntas nanorrevestidas; garantizar un acabado superficial liso (Ra < 3,0). |

5. Especificaciones técnicas de las puntas de rueda ADtech

Para asegurarse de que selecciona el componente adecuado, consulte los parámetros técnicos que figuran a continuación. Estas normas cumplen los requisitos mundiales aeroespaciales y de embalaje de láminas.

| Parámetro | Especificación |

| Composición | Al2O3 (45-55%) + SiO2 (45-50%) |

| Temperatura de servicio | Máximo 1260 °C (continuo: 800 °C – 1000 °C) |

| Tolerancia dimensional | ± 0,5 mm (Anchura), ± 0,2 mm (Separación) |

| Pérdida por ignición (LOI) | < 6% |

| Compatibilidad del revestimiento | Compatible con sprays de nitruro de boro (BN) y grafito |

| Dureza de la superficie | Ajustado en función de la aplicación (Suave/Media/Dura) |

6. Procedimiento de instalación y sustitución

Una instalación incorrecta es la causa principal de las “rupturas” (derrames de metal fundido). Siga este estricto protocolo para garantizar la seguridad y el rendimiento.

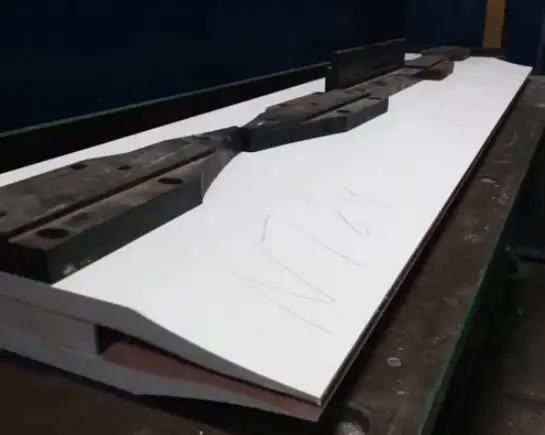

Paso 1: Preparación

Garantizar la carcasa de acero (el soporte metálico para la punta cerámica) esté limpio y libre de pegamento refractario viejo o salpicaduras de aluminio. Cualquier resto hará que la punta cerámica se asiente de forma irregular, creando puntos de tensión.

Paso 2: Precalentamiento (paso crucial)

Los materiales de fibra cerámica absorben de forma natural la humedad del aire. Si una punta fría y húmeda entra en contacto con aluminio fundido (aprox. 680 °C), el agua se convierte en vapor instantáneamente, lo que provoca que la punta explote o se agriete.

-

Protocolo: Coloque las puntas nuevas en un horno de secado.

-

Ciclo: Rampa hasta 200°C durante 2 horas, luego mantener a 260°C durante al menos 4 horas.

-

Almacenamiento: Conservar en una caja seca a >100°C hasta el momento exacto de la instalación.

Paso 3: Montaje

Aplique una fina capa de sellador refractario (como la masilla de alta temperatura de ADtech) entre la punta y la caja del cabezal. Apriete las abrazaderas uniformemente-no apriete demasiado, ya que esto puede fracturar la placa cerámica antes de que comience la fundición.

Paso 4: Revestimiento de la superficie

Aplique una capa de Nitruro de boro (BN) spray a los labios de la boquilla. Este agente no humectante evita que el aluminio se pegue a la cerámica y garantiza un desencofrado suave.

7. Estudio de caso: Optimización de la fundición de la aleación 5052 en Henan (2024)

Ubicación: Provincia de Henan, China (centro de la industria del aluminio)

Date: Marzo de 2024

Cliente: Tren de laminación de aluminio de tamaño medio especializado en escudos térmicos para automóviles.

El problema:

El cliente producía Aleación de aluminio 5052 (un grado alto en magnesio) utilizando puntas de ruedas estándar moldeadas al vacío. Experimentaban frecuentes “marcas de arrastre” y desgarros en la superficie de la banda. En consecuencia, tenían que detener la línea de fundición cada 12 a 14 horas para sustituir la boquilla, lo que perjudicaba significativamente su OEE (eficacia global del equipo). Las puntas blandas se erosionaban demasiado rápido bajo el flujo de la aleación abrasiva rica en magnesio.

La solución:

Los ingenieros de ADtech recomendaron cambiar a un Boquilla de placa rígida endurecida estilo N17 con un diseño específico de deflectores internos optimizado para un alto flujo de magnesio.

-

Cambio material: Sustitución de la fibra cerámica estándar por silicato cálcico reforzado con grafito de alta densidad (equivalente a N17).

-

Cambio de diseño: Se implementó un diseño de deflector de “3 cámaras” para reducir la turbulencia en el borde de salida.

Los resultados:

-

Vida útil prolongada: La duración de la campaña de casting pasó de De 14 a 72 horas funcionamiento continuo.

-

Reducción de defectos: Prácticamente se eliminaron las marcas de arrastre superficiales, lo que redujo la tasa de desechos en un 18%.

-

Ahorro de costes: Aunque las puntas rígidas N17 costaron inicialmente 25% más, la reducción de los tiempos de inactividad y de las piezas desechadas se tradujo en un ahorro neto de $45.000 USD durante el primer trimestre de 2024.

Sistemas de blanqueo y distribución

La punta del lanzador es sólo el extremo de la línea. La calidad del metal que entra en la punta depende de la lava (canales) y cajas de filtración. Si el forro desprende partículas, éstas obstruirán los deflectores de la punta del lanzador, arruinando el lance. Utilice siempre puntas de alta calidad con revestimientos de sílice fundida.

Revestimientos de nitruro de boro

A menudo buscado como “agentes desmoldeantes para fundición”, el nitruro de boro es el mejor aliado de la punta de un fundidor. Actúa como lubricante a altas temperaturas. A diferencia del grafito, que puede quemarse o contaminar la masa fundida con carbono, el BN permanece estable e inerte.

Consejos de fundición de doble rodillo frente a fundición de banda

Este artículo se centra en la fundición de doble cilindro (TRC), Ruedas de correa (como Hazelett) también utilizan boquillas de inyección. Sin embargo, las boquillas de fundición de cinta funcionan en condiciones térmicas diferentes y suelen ser mucho más anchas y estar sometidas a menos fuerza de compresión que las puntas TRC.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Conclusiones y recomendaciones

El humilde punta de rueda es un componente de alta tecnología que dicta la rentabilidad de una línea de fundición de aluminio. Ya se trate de producir láminas ultrafinas o robustas planchas para automóviles, la interacción entre el material de la boquilla y la aleación fundida es el factor determinante de la calidad.

Para los trenes de laminación modernos, la actualización a puntas de fibra cerámica nanorreforzada o placas N17 mecanizadas con precisión es uno de los métodos más rentables para mejorar el rendimiento. Siguiendo los protocolos de mantenimiento e instalación descritos anteriormente -especialmente el riguroso régimen de precalentamiento-, los operarios pueden eliminar los defectos comunes y lograr resultados de fundición uniformes y de primera clase.

ADtech sigue comprometida con el avance de la metalurgia de los consumibles, proporcionando puntas de fundición que no sólo resisten el calor, sino que también ofrecen la precisión necesaria para el mercado actual del aluminio de alto rendimiento.