AdTech Flux granular Es un fundente de refinado libre de polvo y con baja higroscopicidad, diseñado para reducir la pérdida de metal, eliminar la porosidad relacionada con el hidrógeno y permitir una adición automatizada y consistente en las fundiciones de aluminio modernas. En comparación con los polvos y las escamas, el fundente granular debidamente clasificado ofrece una mayor utilización efectiva (>90%), un mínimo de polvo en el lugar de trabajo y un almacenamiento estable, lo que produce fundiciones más limpias, menos rechazos y una integración más fácil con los sistemas de inyección de fundente (subsuperficiales).

1. Diez puntos débiles en la refinación del aluminio y cómo el fundente granular los resuelve.

Dolor 1. Alta pérdida de metal (gran cantidad de aluminio arrastrado en la escoria)

El problema: El fundente en polvo y la formación de escoria descuidada atrapan una cantidad significativa de aluminio en la escoria, lo que aumenta la pérdida de metal y el coste por kg del producto fundido.

Por qué ocurre: El control deficiente de la humectación y la alta adhesión interfacial entre la escoria y el aluminio provocan la formación de escoria “húmeda” que arrastra metal durante la eliminación de la escoria.

Solución de flujo granular: El flujo granular AdTech modifica la energía interfacial entre la capa de óxido/escoria y el aluminio líquido, de modo que las escorias forman capas “secas” y quebradizas que se desprenden limpiamente. Los gránulos penetran y reaccionan en la masa fundida para formar fases de escoria de baja humectación, lo que reduce el peso del metal arrastrado y la escoria. Resultado: menor pérdida de metal por ciclo y limpieza más rápida. (Datos de rendimiento: la utilización efectiva típica aumenta de ~70-85% (polvo) hasta >90-95% para gránulos bien formulados en condiciones de funcionamiento equivalentes).

Dolor 2. Niveles altos de hidrógeno → poros, porosidad, desechos

El problema: El hidrógeno disuelto en el aluminio fundido provoca porosidad (poros) en las piezas fundidas, lo que perjudica el rendimiento y las propiedades mecánicas.

Por qué ocurre: La humedad, los materiales de carga que contienen hidrógeno o los componentes higroscópicos del fundente introducen H2 en la masa fundida; el fundente en polvo puede agravar este problema al transportar la humedad adsorbida al baño.

Solución de flujo granular: Los gránulos AdTech se producen con una absorción de humedad muy baja y una formulación estrictamente controlada, por lo que introducen una cantidad mínima de agua. La morfología de sus partículas reduce la superficie disponible para absorber la humedad, y los componentes activos del gránulo actúan para nuclearse y flotar el hidrógeno en forma de microburbujas que se eliminan mediante la circulación subsuperficial y el desnatado. En la práctica, esto ayuda a reducir las lecturas de hidrógeno (para muchos usuarios) de aproximadamente 0,20-0,25 ml/100 g a 0,10 ml/100 g o menos cuando se combina con la desgasificación, un nivel asociado con un riesgo de porosidad significativamente menor.

Dolor 3. Polvo, salud de los trabajadores y cumplimiento de las normas medioambientales

El problema: El fundente en polvo genera polvo en suspensión (PM2,5/PM10) y humos potencialmente irritantes al añadirse, lo que provoca exposiciones ocupacionales y quejas medioambientales.

Por qué ocurre: Las partículas finas se dispersan en el aire durante la manipulación y la alimentación; las reacciones de fusión incompletas pueden generar humos cuantificables.

Solución de flujo granular: La forma granular elimina la mayor parte del polvo fugitivo durante la manipulación manual y automatizada. La granulación y el cribado de AdTech producen un material con bajo contenido en polvo (gránulos >95%, umbral de finos friables <5%) que cumple con las expectativas medioambientales actuales de las plantas de producción y ayuda a las fábricas a avanzar hacia los objetivos de emisiones y limpieza alineados con la norma ISO 14001.

Dolor 4. La acumulación en las paredes del horno acorta la vida útil del revestimiento.

El problema: La fuerte adhesión de escoria o residuos pegajosos reduce la vida útil del revestimiento del horno y aumenta el tiempo de inactividad por mantenimiento.

Por qué ocurre: Ciertas composiciones químicas de fundentes forman películas resistentes que se adhieren al refractario a temperaturas de funcionamiento.

Solución de flujo granular: AdTech suministra un servicio especializado. Flux granular para limpieza de paredes que debilita químicamente la interfaz entre la escoria y el refractario, favoreciendo una delaminación limpia en lugar de una eliminación abrasiva. El resultado es menos astillamiento mecánico y campañas refractarias más largas.

Dolor 5. Obstrucción o puenteo de los alimentadores automáticos de fundente.

El problema: El polvo o el material mal dimensionado se acumula en las tolvas, los estranguladores o los alimentadores de tornillo, lo que provoca interrupciones y requiere una limpieza manual.

Por qué ocurre: La amplia distribución del tamaño de las partículas, las formas irregulares y la alta friabilidad producen finos y puentes.

Solución de flujo granular: El estricto control de clasificación (PSD estrecho) y la morfología esférica-redondeada de las partículas preservan la fluidez para sistemas de alimentación neumáticos o mecánicos continuos. Los gránulos AdTech están diseñados para adaptarse a las máquinas de inyección de fundente comunes y tienen un bajo índice de friabilidad para soportar el transporte y la alimentación por tornillo.

Problema 6: Humo excesivo / emisiones no conformes durante el refinado

El problema: Los límites locales de emisiones o los objetivos de sostenibilidad corporativa penalizan el humo visible o los gases fluorados.

Por qué ocurre: Algunos fundentes utilizan componentes volátiles o altamente reactivos que generan más desgasificación durante la descomposición.

Solución de flujo granular: La serie ecológica de AdTech utiliza fórmulas de baja volatilidad, diseñadas con flúor y con un mínimo de compuestos orgánicos para reducir las emisiones visibles; en combinación con la inyección subterránea y la captura moderna con bolsas/campanas, se reducen las emisiones de humo y fugitivas para cumplir con las normas más estrictas del emplazamiento.

Dolor 7. Las inclusiones no metálicas persisten, provocando grietas y obstrucción del filtro.

El problema: Los óxidos a escala micrométrica y otras inclusiones sobreviven al refinado y posteriormente dañan las herramientas de fundición a presión o bloquean los filtros cerámicos.

Por qué ocurre: Los polvos o copos de acción superficial flotan rápidamente y no penetran en la masa fundida, donde se pueden eliminar las microinclusiones.

Solución de flujo granular: Los gránulos del tamaño adecuado se hunden y se descomponen bajo la superficie, lo que permite que los componentes activos adsorban químicamente y capturen las inclusiones micrométricas. Esto reduce la carga del filtro y mejora la integridad del producto final.

Dolor 8: Intoxicación por sodio al refinar aleaciones con alto contenido en magnesio.

El problema: La contaminación por Na procedente de algunos fundentes puede provocar reacciones perjudiciales en aleaciones que contienen Mg (“intoxicación” por sodio).

Por qué ocurre: Las sales que contienen sodio en la formulación tradicional del fundente pueden interactuar de manera desfavorable con la composición química de la aleación.

Solución de flujo granular: AdTech's Opción de gránulos sin sodio Sustituye los fluoruros a base de sodio por alternativas compatibles para evitar la transferencia de sodio, al tiempo que se mantiene el control de la desoxidación y la humectación. Esto resulta especialmente valioso en el procesamiento de aleaciones forjadas con alto contenido en magnesio.

Dolor 9: El flujo residual no se funde por completo, dejando inclusiones.

El problema: La fusión incompleta del fundente deja residuos que pueden pasar al producto fundido.

Por qué ocurre: Punto de fusión incorrecto o composición heterogénea que se descompone en lugar de fundirse limpiamente.

Solución de flujo granular: AdTech ajusta el rango de fusión (ventana de punto de fusión) para que los gránulos se fundan y reaccionen completamente dentro de los rangos de temperatura típicos de la planta; el control de calidad garantiza que el comportamiento de fusión se ajuste a los puntos de ajuste del horno para evitar partículas residuales.

Dolor 10: Bajo rendimiento / dosificación manual desigual que provoca variabilidad.

El problema: La dosificación manual es inconsistente; los operadores añaden demasiado o demasiado poco fundente, lo que perjudica la repetibilidad.

Por qué ocurre: Variabilidad humana y controles de proceso deficientes.

Solución de flujo granular: El flujo granular se integra con la automatización. inyección de flujo estaciones y alimentadores volumétricos para estandarizar la dosificación basada en la masa fundida (Q = M × R × K), lo que mejora drásticamente la repetibilidad entre lotes y reduce la dependencia del operador.

Solicite un presupuesto competitivo de fábrica para fundente granular

2. Los principios químicos que subyacen al refinado con fundente granular.

Eliminación de óxidos y el papel de los fluoruros/cloruros

La mayoría de los fundentes de refinación comerciales son mezclas de cloruros, fluoruros y sales aditivas. Las sales de fluoruro (por ejemplo, criolita Na₃AlF₆, CaF₂) ayudan a la disolución del óxido y a la formación de escoria al reaccionar con el Al₂O₃ superficial y alterar la humectación interfacial. Los motivos de reacción simplificados a los que se hace referencia a menudo en la bibliografía incluyen intercambios de fluoruro-óxido, tales como:

6 NaF + Al2O3 → 2 AlF3 + 3 Na2O

o formas equilibradas que implican variantes de criolita que forman complejos de fluoruro de aluminio solubles en fundente. Estas reacciones reducen la adhesión del óxido y permiten que los fragmentos de óxido sean absorbidos en una fase de escoria de baja humectación para su eliminación. Múltiples fuentes independientes documentan que las mezclas de fluoruro y cloruro son la base funcional de la química de los fundentes de refinado.

Nota: las formulaciones precisas son secretos comerciales; las ecuaciones anteriores son ilustraciones estequiométricas simplificadas de cómo las especies de fluoruro interactúan con Al₂O₃ para formar complejos de fluoruro solubles en fundente y sales que contienen oxígeno.

Mecanismo de eliminación de hidrógeno (interacción de desgasificación)

La eliminación de hidrógeno es un proceso combinado. nucleación + flotación Proceso: los componentes activos del fundente (y los gases desgasificantes) crean sitios de nucleación y microburbujas donde el H₂ disuelto se separa del líquido (H_{líquido} → H_{burbuja}). Una vez que el hidrógeno se encuentra en las burbujas, el flujo de fusión y la flotabilidad transportan las burbujas a la superficie, donde se escapan o son absorbidas por la escoria cargada de fundente. Una química adecuada de los gránulos ayuda a crear una población de sitios de nucleación estables y reduce la entrada de agua, lo que limita la fuente de hidrógeno disuelto.

3. Lista de verificación para expertos en compras: cómo “evitar los errores” al comprar fundente granular.

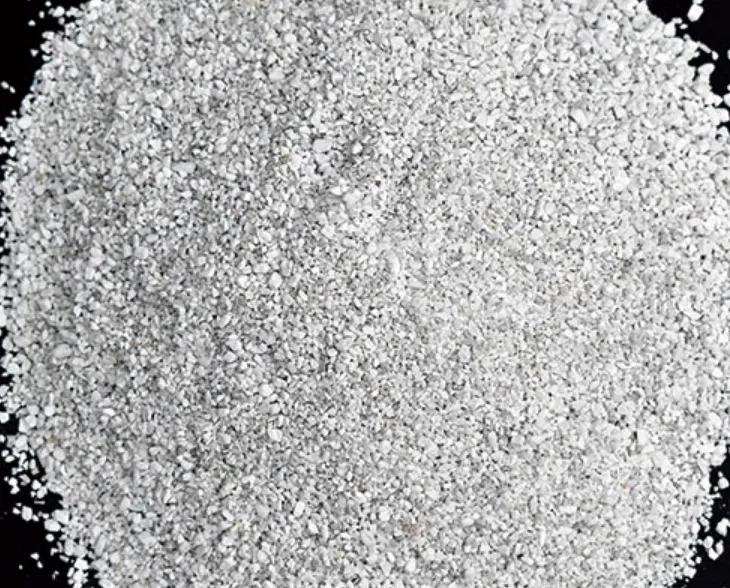

Inspección visual (aspecto): Color uniforme, sin finos excesivos. Si el polvo visible >5% por volumen, rechazar o solicitar tamizado adicional/lotes con bajo contenido en polvo. Los finos en polvo aumentan el riesgo de PM2,5.

Dureza/friabilidad (prueba sencilla en banco): Frote una muestra entre los dedos o déjela caer desde una altura reducida; los gránulos de buena calidad conservan su forma; si se rompen en exceso, se producirán finos durante la alimentación y un rendimiento deficiente.

Olor (prueba de impurezas): No hay olor fuerte a amoníaco/cloro a temperatura ambiente. Los olores fuertes sugieren reactivos de baja calidad o exceso de humedad.

Prueba de humedad/higroscopicidad: Exponga una pequeña muestra sellada a una humedad ambiental elevada durante 24 horas. Si se produce una aglomeración o apelmazamiento significativo, esto indica que el secado y el almacenamiento han sido inadecuados; estos materiales pueden provocar una ebullición violenta o salpicaduras cuando se añaden al aluminio. Las instrucciones del fabricante suelen especificar un embalaje sellado y las condiciones de almacenamiento recomendadas.

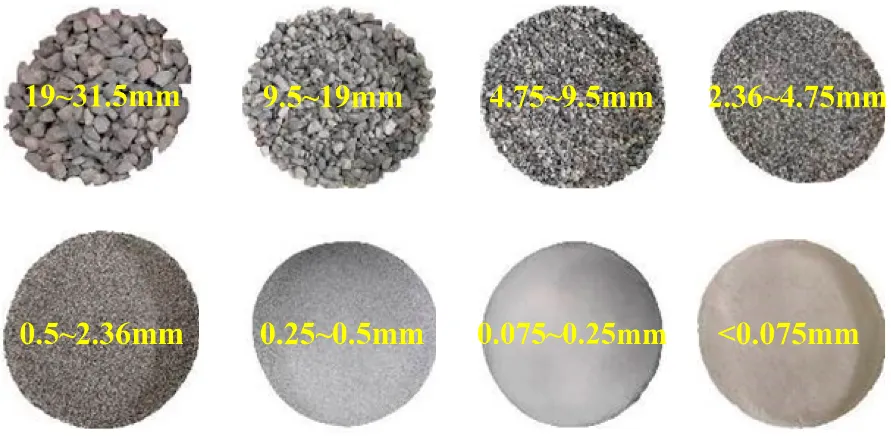

Distribución del tamaño de las partículas (laboratorio): Solicite un PSD (análisis granulométrico) para asegurarse de que la fracción granulada se ajusta a las especificaciones de su inyector/alimentador (por ejemplo, 0,8-3,2 mm o menos, dependiendo del equipo). Un PSD estrecho mejora la capacidad de alimentación y la interacción consistente con el material fundido.

Especificaciones químicas y ausencia de sodio (si es necesario): Para aleaciones con alto contenido en magnesio, solicite certificados de formulación sin sodio.

Certificados y sistemas de calidad: Las normas ISO 9001 para control de calidad, ISO 14001 para gestión medioambiental y las fichas de datos de seguridad de los materiales (MSDS) son requisitos mínimos.

Protocolo de muestreo y ensayo: Insista en realizar una pequeña prueba, pruebas de hidrógeno e inclusión (probador de hidrógeno, comparación del peso del filtro) y métricas de inspección refractaria antes y después.

4. Granulado frente a polvo frente a copos: tabla comparativa técnica

A continuación se muestra una tabla comparativa compacta (formato HTML) para que los ingenieros y el departamento de compras la copien y peguen en las solicitudes de propuestas internas o en las especificaciones técnicas.

| Característica | Flujo granular (AdTech) | Flujo en polvo | Flujo en escamas/láminas | Notas |

|---|---|---|---|---|

| Utilización eficaz | > 90% (típico) | 70% – 85% | 60% – 80% | Los gránulos penetran y reaccionan en el material fundido; los polvos tienen mayores pérdidas. |

| Polvo / PM en el lugar de trabajo | Muy bajo (sin polvo) | Alta (generación de polvo) | Moderado | Los gránulos mejoran la seguridad de los trabajadores y reducen las emisiones. |

| Compatibilidad con alimentador automático | Ideal | A menudo bloquea | Requiere un diseño especial de alimentación. | La forma de las partículas + PSD es importante |

| Vida útil | Más de 12 meses (en seco, sellado) | ≈6 meses (higroscópico) | 6-12 meses | Los gránulos resisten mejor la humedad. |

| Impacto medioambiental | Bajo nivel de humo visible / bajo nivel de polvo | Mayor generación de polvo y humo | Variable | Gránulos diseñados para bajas emisiones |

(Los valores anteriores son rangos comparativos representativos; el rendimiento para el usuario final depende de las condiciones de la planta, la práctica de fusión y el equipo. Consulte las referencias de la industria sobre las ventajas del fundente granulado).

Compruebe la disponibilidad y el precio del fundente granular

5. Integración con automatización a gran escala: directrices para sistemas de inyección y pulverización de fundente.

Parámetros típicos de inyección de fundente y notas sobre el equipo

La mayoría de las máquinas modernas de inyección de fundente funcionan con presiones de gas en el rango de 0,1-0,4 MPa (1-4 bar) dependiendo del modelo y el diseño del alimentador; muchas unidades que se comercializan habitualmente indican presiones de gas de refinado recomendadas de 0,1-0,4 MPa y caudales de gas en el rango de 100-250 l/min. Los inyectores de flujo subterráneos están disponibles en versiones portátiles y fijas; compruebe la compatibilidad con el tamaño de los gránulos y el tipo de alimentador.

Gas portador recomendado y control de humedad: Utilice nitrógeno (N₂) o argón (Ar) de alta pureza como gas portador/propulsor. Para garantizar la fiabilidad a largo plazo y evitar la aglomeración provocada por la humedad en el interior de las líneas, opte por nitrógeno de alta pureza con puntos de rocío muy por debajo de la temperatura ambiente habitual: los sistemas de suministro de alta pureza pueden alcanzar puntos de rocío cercanos a −60 o −70 °C para controlar los restos de humedad cuando lo requieren los sistemas de manipulación de polvo. Un punto de rocío bajo reduce el riesgo de condensación y aglomeración de partículas dentro de las líneas neumáticas y las tolvas.

Fórmula de dosificación práctica (planta de producción):

Q=M×R×K

Dónde:

-

QQQ = masa de fundente a añadir (kg)

-

MMM = masa de aluminio fundido (kg)

-

RRR = tasa de adición de base (wt.% — depende de la aleación y la contaminación)

-

KKK = coeficiente de reserva/desperdicio (normalmente entre 1,0 y 1,2, dependiendo de las pérdidas previstas y del proceso)

Notas sobre líneas neumáticas y filtración: Utilice mangueras lisas y resistentes a la abrasión, mantenga tramos cortos para evitar puentes y incluya un control del punto de rocío aguas arriba del inyector. Muchos fabricantes de inyectores de fundente publican los rangos de PSD y presión recomendados; utilice sus hojas de especificaciones como control principal.

6. Normas y consideraciones sobre el cumplimiento normativo a nivel mundial

-

Normas industriales: La Asociación del Aluminio mantiene las normas y directrices industriales pertinentes en materia de aleaciones, procesos y materiales; consulte las normas de la AA y los requisitos reglamentarios regionales en materia de emisiones y exposición en el lugar de trabajo. La documentación sobre la composición química de los fundentes y las fichas de datos de seguridad (MSDS) es esencial durante las auditorías.

-

Límites medioambientales: Muchas fundiciones están sujetas a límites locales más estrictos en materia de emisiones y exposición de los trabajadores; prefieren productos granulares con bajo contenido de polvo para reducir los riesgos relacionados con las partículas en suspensión.

-

Almacenamiento y manipulación: Los gránulos fundidos no higroscópicos (frente a los polvos higroscópicos) reducen considerablemente los problemas de almacenamiento; no obstante, almacénelos en recipientes herméticos, a temperatura moderada y baja humedad relativa, según las instrucciones del proveedor.

7. Resumen del caso basado en datos

Escenario (planta anónima): Una empresa de reciclaje de lingotes de aluminio de primer nivel con 500 empleados cambió del fundente en polvo al fundente granular AdTech, además de la inyección subsuperficial y la desgasificación. Durante un periodo de prueba controlado de seis meses:

-

Hidrógeno (mediante ensayo de tracción en caliente/medidor de hidrógeno): línea de base 0,25 ml/100 g → estabilizada en 0,10 ml/100 g tras la aplicación de medidas combinadas.

-

Eventos de obstrucción del filtro: Reducido en 60% (menos lanzamientos abortados).

-

Consumo de fundente: El flujo neto de masa se redujo en ≈18% debido a una mayor utilización.

-

Masa de escoria por tonelada: disminuyó en ≈12% (menos metal arrastrado).

8. Flujo granular y refinado automatizado: FAQ avanzadas

1. ¿Es adecuado el fundente granular para la aleación 6061?

2. ¿Cómo puedo saber cuándo se ha completado el proceso de desescoriado o refinado?

3. ¿Se puede utilizar fundente granular con inyectores de fundente automáticos?

4. ¿Qué condiciones de almacenamiento se recomiendan para el fundente granular?

5. ¿Cómo debo tratar el fundente en climas muy húmedos?

6. ¿Los gránulos reducen el polvo y los humos en comparación con los polvos tradicionales?

7. ¿Son los fundentes granulares más seguros para los operarios de fundición?

8. ¿Afectará el fundente granular a la química final de la aleación?

9. ¿Qué cantidad de fundente granulado debo añadir por lote?

10. ¿Puede el fundente granular eliminar los óxidos ultrafinos que obstruyen los filtros?

9. Errores comunes y cómo evitarlos

-

Error: Utilizar ajustes de especificaciones de polvo y alimentador para gránulos (o viceversa).

Arréglalo: Estandarizar los controles PSD y adaptar la geometría de la tolva/alimentación al material. -

Error: Sin tener en cuenta el punto de rocío del gas portador.

Arréglalo: Controle el punto de rocío del gas; intente mantener puntos de rocío bajos cuando manipule polvos/gránulos en tuberías largas. -

Error: Confiar únicamente en la eliminación visual de escoria.

Arréglalo: Combinar mediciones de hidrógeno y evaluaciones de filtros para validar el refinado.

Contáctenos para obtener un presupuesto de fundente granular en un plazo de 24 horas.

10. Ejemplos de parámetros técnicos/físicos

| Parámetro | Valor típico (AdTech granular) | Método de prueba |

|---|---|---|

| Rango de tamaño de partículas | 0,85 – 3,15 mm (personalizable) | Análisis granulométrico (ASTM E11) |

| Densidad aparente | 1,6 – 1,9 g/cm³ | EN 1097 / Control de calidad del proveedor |

| Ventana de fusión/reacción | 520 – 750 °C (dependiendo de la formulación) | DTA / proveedor TGA |

| Finas <75 μm | <5% wt. | Tamiz / difractometría láser |

| Humedad (envasado) | <0,21 TP3T (recomendado) | Pérdida por desecación (ISO) |

| Clase higroscópica | Bajo | Prueba de almacenamiento 24 h a alta humedad relativa |

| Vida útil típica (sellado) | 12 meses o más | Especificaciones del proveedor |

11. Recomendaciones finales y próximos pasos para los equipos de ingeniería

-

Realizar un ensayo controlado: Prueba de 2 a 4 semanas con pruebas de hidrógeno, comparaciones del peso de los filtros y supervisión de la masa de escoria. Incluye inspección de los refractarios antes y después de la prueba.

-

Ajustar el PSD al equipo de inyección: Comparta el modelo de su inyector o alimentador con AdTech para obtener las especificaciones recomendadas para los gránulos. Muchos inyectores funcionan a 0,1-0,4 MPa; siga las instrucciones del proveedor sobre el PSD.

-

Controlar la humedad del gas portador: Controle el punto de rocío en las líneas de N₂/Ar (el suministro de alta pureza debe alcanzar puntos de rocío bajos; para una manipulación estricta, intente controlar la humedad residual cerca de −60 °C para sistemas sensibles).

-

Documentar los KPI: Hidrógeno (ml/100 g), frecuencia de obstrucción del filtro, masa de escoria por tonelada, consumo de fundente (kg/t) y mediciones de partículas en suspensión en el lugar de trabajo.