Un sistema de inyección bien diseñado es la palanca más eficaz de que dispone una fundición para reducir los defectos de colada, controlar la dinámica de llenado, atrapar la escoria y garantizar una alimentación fiable durante la solidificación. Un sistema de inyección adecuado reduce las turbulencias, evita las inclusiones, mejora el rendimiento y favorece la repetibilidad de la calidad en los procesos de fundición en arena, fundición a la cera perdida y moldeo permanente.

1. Por qué es importante el sistema de compuertas

Un sistema de inyección es la red de conductos que transporta el metal fundido de la cuchara a la cavidad del molde, controlando al mismo tiempo la velocidad, los gradientes térmicos, la presión y la separación de la escoria. Un sistema de inyección eficaz cumple varios objetivos simultáneos: suministrar metal con la rapidez suficiente para evitar el enfriamiento y los errores de colada, mantener el flujo laminar a la entrada de la cavidad, atrapar la escoria lejos de las superficies críticas y permitir la solidificación direccional con un mínimo exceso de desperdicio de metal. Todas estas funciones hacen que el diseño de las compuertas sea un factor determinante de la calidad y el rendimiento de la colada.

2. Componentes básicos y funciones

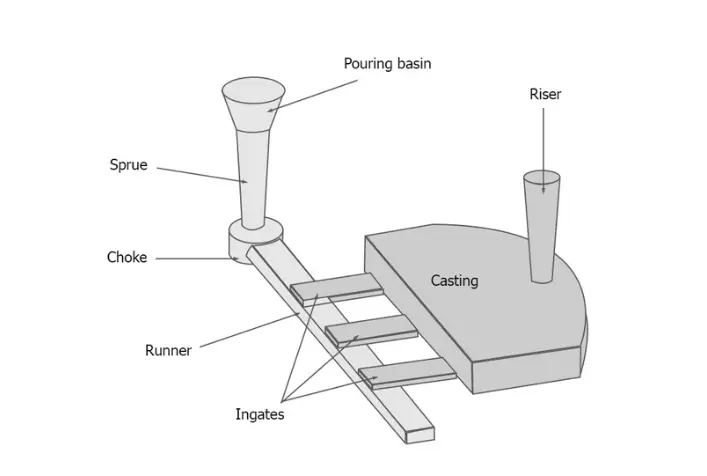

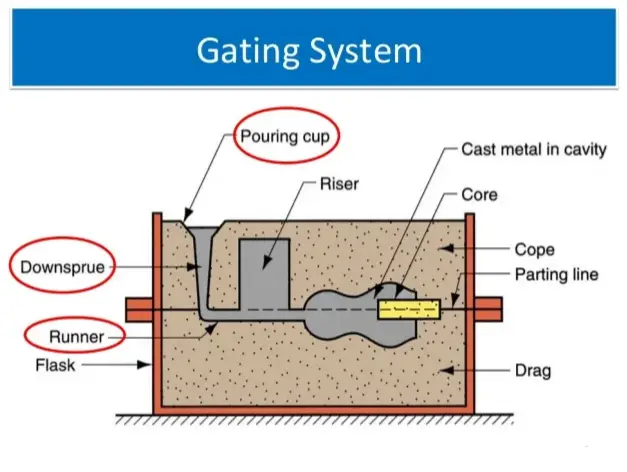

Un sistema de compuerta estándar consta de varios elementos conectados entre sí. Cada elemento tiene compensaciones funcionales que influyen en el tiempo de llenado, la turbulencia y las presiones de garganta.

Componentes principales

-

Cubeta o taza para verter: acepta el metal del cazo y reduce las salpicaduras.

-

Colada: canal vertical que transporta el metal al interior del molde. La conicidad reduce el vórtice y la aspiración.

-

Pozo o base del bebedero: ralentiza y suaviza el flujo cerca de la interfaz del canal.

-

Canaleta - canal horizontal o en ángulo que distribuye el metal a las puertas.

-

Ingate (compuerta): el canal final de la cavidad, dimensionado y conformado para controlar la velocidad y la dirección locales.

-

Riser o alimentador: suministra metal adicional para compensar la contracción durante la solidificación y sirve como depósito de presión.

-

Trampa de desespumado, trampa de giro o pozo de sedimentación: atrapa la escoria y las impurezas pesadas aguas arriba de las compuertas.

-

Rejillas y vías de ventilación: permiten la salida de aire y gases durante el llenado.

3. Objetivos y criterios de rendimiento

Al diseñar un sistema de compuerta, los ingenieros optimizan varios criterios que compiten entre sí:

-

Minimizar las turbulencias en la compuerta para evitar el arrastre de gas y películas de óxido.

-

Asegurar el relleno completo de la cavidad antes de que comience una solidificación significativa.

-

Controle el tiempo de llenado para equilibrar los gradientes térmicos y la erosión del molde.

-

Ubique las bandas y compuertas para promover la solidificación direccional y alimentar los puntos calientes.

-

Atrapan las inclusiones y evitan que la escoria llegue a la cavidad.

-

Minimice el metal desperdiciado por los patines y las bandas para mejorar el rendimiento.

-

Mantenga las presiones y velocidades lo suficientemente bajas para evitar la erosión del molde, pero lo suficientemente altas para un llenado completo.

4. Tipos de sistemas de compuerta y aplicaciones adecuadas

Las configuraciones de las compuertas varían según el método de fundición y la geometría de la pieza. Existen dos grandes clases: los sistemas presurizados y los no presurizados. Los tipos específicos de compuerta incluyen compuerta superior, compuerta inferior, compuerta de línea de separación, compuerta ciega y disposiciones de compuerta múltiple.

Por proceso

-

Colada en arena - suele utilizar redes de colada-incubación con trampas de pozo y tubos ascendentes.

-

Fundición a la cera perdida: utiliza un árbol de canales con compuertas cuidadosamente dimensionadas, a menudo presurizadas de forma natural para piezas de paredes finas.

-

Fundición a presión - tiene puertas cortas y directas y disposiciones de manguitos de inyección que no son típicas de las puertas de moldes desechables.

-

Molde permanente y troquel por gravedad: utilice una compuerta que proporcione un flujo constante y controlado, prestando atención a la evacuación del aire.

La selección depende de la resistencia del molde, el tipo de masa fundida, el grosor de la pieza y la sensibilidad a las turbulencias.

5. Normas prácticas de diseño y dimensionamiento

Las reglas prácticas reducen los ciclos y errores. Utilícelas como punto de partida y mejórelas con simulaciones y pruebas en el taller.

Directrices generales

-

Colada cónica: el área de la sección transversal se reduce suavemente hacia la base para mantener una velocidad casi uniforme y evitar la aspiración.

-

Dimensionamiento del estrangulador: un único estrangulador eficaz controla el caudal y reduce las turbulencias; a menudo, la lengüeta o una sección reducida del canal cumplen esta función.

-

Relaciones de área: mantener las relaciones de área de bebedero a área de canal y de área de canal a área de lingote para evitar la congelación prematura o la inanición. Los puntos de partida comunes sitúan el área de la sección transversal del canal entre 2 y 4 veces el área de la lingote dependiendo de la velocidad de vertido.

-

Perfil del canal: los canales redondos o trapezoidales con radios suaves reducen la erosión superficial.

-

Forma de la compuerta: las compuertas redondeadas o cónicas producen un flujo de entrada más suave; las compuertas rectangulares se utilizan para piezas de gran volumen en las que el recorte es eficaz.

-

Ubicación de las bandas: coloque las bandas en las secciones más pesadas y asegúrese de minimizar la distancia de alimentación.

A continuación se muestra una tabla orientativa para la fundición en arena convencional. Se trata de cifras de partida. Afine por proceso, aleación y simulación.

| Elemento | Dimensión o proporción inicial típica | Notas |

|---|---|---|

| Conicidad del bebedero | 1,5 a 2 grados por lado | Mantener una reducción suave |

| Relación entre la superficie del bebedero y la del canal | Superficie del bebedero ≈ 1,5 a 3 × superficie del canal de rodadura | Prevenir el atragantamiento demasiado pronto |

| Relación entre la superficie de la corredera y la de la lingote | Superficie de rodadura ≈ 2 a 4 × superficie de lingote | Relación más alta para paredes finas |

| Objetivo de tiempo de vertido | De 10 a 60 segundos para piezas moldeadas en arena pequeñas o medianas | Más rápido para piezas finas de aluminio |

| Tamaño del cabezal | 1,2 a 1,5 × sección transversal del punto caliente de colada | Depende del índice de contracción de la aleación |

(Utilice estos valores como referencia. Iterar siempre con vertidos de simulación o de prueba).

6. Física de flujos y control de turbulencias

El llenado del molde es un problema de dinámica de fluidos transitoria con transferencia de calor y acoplamiento de solidificación. Principios clave:

-

El flujo laminar o ligeramente turbulento cerca de la compuerta evita el arrastre de óxido. Los números de Reynolds elevados en curvas cerradas crean vórtices que atrapan el gas.

-

Las transiciones suaves de flujo vertical a horizontal y los cruces redondeados reducen los picos de velocidad locales.

-

Las trampas de saltación o de giro pueden inducir un movimiento de remolino que separa la escoria más pesada de la corriente principal.

-

El estrangulador reduce la energía cinética aguas arriba, lo que permite que la red de canales actúe como amortiguador y que la escoria flote hacia arriba en un pozo antes de llegar a la lingote.

-

El venteo cerca de la compuerta y de las secciones delgadas reduce la contrapresión que puede provocar fallos.

El uso de funciones de control del flujo reduce los cierres en frío, la porosidad y los defectos superficiales.

7. Consideraciones específicas sobre el aluminio

Las aleaciones de aluminio tienen unas necesidades de sellado únicas. Su alta conductividad térmica y su punto de fusión más bajo en comparación con el acero exigen tiempos de llenado más cortos y un fuerte atrapamiento del hidrógeno y los óxidos disueltos.

Puntos clave para el aluminio

-

A menudo se necesitan velocidades de llenado más rápidas para evitar el enfriamiento en secciones largas y delgadas. Esto aumenta el riesgo de turbulencias y películas de óxido.

-

La porosidad por hidrógeno es un defecto predominante en las piezas fundidas de aluminio. El hidrógeno disuelto emerge al caer la presión y forma porosidad durante la solidificación. La desgasificación, la manipulación cuidadosa de la masa fundida y la filtración ayudan a mitigarlo.

-

Los filtros cerámicos de espuma y los purgadores adecuados reducen la entrada de óxido e inclusiones no metálicas en la cavidad. Cuando se combina con una trampa de espumas bien colocada, la filtración mejora enormemente la integridad de la superficie.

Cuadro Lista de control de las compuertas de aluminio

| Edición | Medidas prácticas de control |

|---|---|

| Porosidad del hidrógeno | Desgasificación de la masa fundida, flujo protector, relleno de baja turbulencia |

| Películas de óxido | Filtros cerámicos, trampas de centrifugado, pozo cerrado |

| Relleno de pared delgada | Aumento del área de flujo de las compuertas, reducción de las zonas frías, corredores más cortos |

| Pérdida de calor | Utilice, si procede, alimentaciones aislantes, bebederos más gruesos o moldes calentados. |

| Contracción | Elevadores o compuertas presurizadas colocados estratégicamente para carcasas finas |

8. Simulación y optimización

La simulación numérica es una práctica habitual en el diseño moderno de compuertas. Las herramientas calculan secuencias de llenado, identifican puntos calientes y cuantifican la turbulencia y el atrapamiento de aire. La simulación ayuda a reducir los vertidos de prueba y acelera la optimización.

-

Utilice la simulación de flujo y solidificación desde el principio para comparar varias opciones de compuertas. Las herramientas de optimización automática pueden variar el tamaño de las compuertas, la disposición de los canales y la geometría de los tubos ascendentes dentro de las restricciones para encontrar soluciones con defectos mínimos.

-

Validar la simulación con un conjunto de pruebas físicas de colada e inspección radiográfica, ya que los modelos dependen de datos de entrada correctos para las propiedades del metal y la temperatura de colada.

9. Defectos relacionados con las compuertas y soluciones

A continuación se presenta una matriz compacta de defectos centrada en las causas profundas relacionadas con el gating y en soluciones prácticas.

| Defecto | Típica causa raíz de las puertas | Remedio |

|---|---|---|

| Cierres en frío / fallos | Llenado lento, solidificación prematura cerca de secciones finas | Aumentar el área de flujo, acortar el recorrido del flujo, precalentar el molde |

| Porosidad (hidrógeno) | Flujo turbulento, alto contenido de hidrógeno | Desgasificar la masa fundida, reducir la turbulencia, utilizar filtros |

| Inclusiones / escoria | Sin trampas ni filtros, paso directo a la cavidad | Añadir trampa giratoria, filtración cerámica, reubicar compuertas |

| Erosión de la arena | Alta velocidad local, curvas cerradas | Geometría de rodadura suave, reduce la velocidad de descenso |

| Cavidades de contracción | Mala colocación de los tubos ascendentes o tubos insuficientemente dimensionados | Añadir o ampliar las bandas, cambiar la compuerta para alimentar el punto caliente |

10. Estrategias prácticas de trazado, recorte y ajuste

-

Colocar los patines para minimizar el recorte en las superficies críticas. Utilice barras de rodadura sacrificables siempre que sea posible para el recorte automático.

-

Posicionar las compuertas en las caras no críticas o en las zonas de tolerancia de mecanizado.

-

Utilice diseños de estrangulador que dejen una cantidad razonable de material para recortar y que, al mismo tiempo, controlen el flujo.

-

Para el reajuste automatizado, estandarice las ubicaciones de las puertas en una familia de piezas para que las operaciones posteriores se realicen de forma coherente.

11. Métricas e inspección

Seguimiento de las métricas relacionadas con la inyección para controlar la calidad: tiempo de llenado, temperatura de vertido, índice de limpieza de la masa fundida, índices de porosidad, desechos atribuidos a la inyección. Los métodos de inspección habituales incluyen radiografías, tomografías computarizadas, pruebas ultrasónicas y comprobaciones visuales. Realice análisis de las causas de los defectos devueltos y actualice las reglas de inyección con cambios geométricos correctivos.

12. Ejemplos de mecanismos de cierre

Colada única con barra de rodadura y varias entradas: Adecuado para moldes de tamaño medio con varias cavidades cuando se necesita una distribución uniforme.

Múltiples bajantes que alimentan bucles de corredores separados: Se utiliza para piezas fundidas de gran tamaño en las que, de lo contrario, los largos recorridos de flujo enfriarían demasiado.

Spin trap con filtración aguas arriba de la ingestión: Es habitual en las líneas de producción de aluminio combinar la filtración mecánica con la sedimentación.

13. Tablas: comparaciones y referencias rápidas

Tabla A. Lista de comprobación de componentes para la revisión del diseño de compuertas

| Componente | Propósito | Típico modo de fallo a vigilar |

|---|---|---|

| Vaso vertedor | Suaviza la transferencia del cazo | Salpicaduras, metal frío |

| Colada | Transporte vertical | Aspiración si no está taponado |

| Bien | Frena las turbulencias | Desbordamiento de sedimentos si es demasiado pequeño |

| Corredor | Distribuye metal | Caída de presión excesiva |

| Ingate | Controla el relleno local | Turbulencia en la cavidad |

| Riser | Metal de alimentación durante la solidificación | Un tamaño inadecuado provoca encogimiento |

| Trampa giratoria | Separa la escoria | Requiere una colocación correcta para ser eficaz |

| Filtro | Captura de inclusiones | Una malla o ubicación equivocadas reducen el rendimiento |

Tabla B: Comparación de los tipos de compuerta

| Tipo de puerta | Pros | Contras | Caso típico |

|---|---|---|---|

| Puerta superior | Simple, por gravedad | Mayor turbulencia en la entrada | Secciones pesadas o piezas sencillas |

| Puerta inferior | Se llena hacia arriba, menos turbulencias | Herramientas más complejas, posible erosión | Piezas de pared delgada, aluminio |

| Compuerta de línea de separación | Fácil de mecanizar y recortar | Posible atrapamiento de aire en algunas geometrías | Fundición en arena con acceso a la línea de separación |

| Puerta ciega | Puerta oculta, superficies estéticas cuidadas | Recorte difícil, riesgo de misgate | Piezas de fundición a la cera perdida que requieren superficies limpias |

14. Lista de control de la aplicación para las fundiciones

-

Definir la aleación de fundición y las propiedades mecánicas requeridas.

-

Elija la clase de compuerta adecuada para el proceso y la geometría de la pieza.

-

Trazado de la red sprue-runner-ingate utilizando ratios de referencia.

-

Añada filtración y desespumado para aluminio o fundidos sucios.

-

Simular el llenado y la solidificación. Verifique los puntos calientes y los defectos previstos.

-

Realice vertidos de prueba a pequeña escala, inspeccione e itere.

-

Finalizar el utillaje y estandarizar las puertas para las tiradas de producción.

-

Registre las métricas y actualice el diseño a medida que cambien los materiales o los tiempos de ciclo.

FAQ sobre diseño y optimización de sistemas de compuertas

1. ¿Cuál es el cambio más importante para reducir los defectos relacionados con las branquias?

2. ¿Debo estrechar siempre el bebedero?

3. ¿Cómo reducir la porosidad del hidrógeno en las piezas fundidas de aluminio?

- Desgasificación activa de la masa fundida mediante gas inerte.

- Velocidad de vertido controlada para evitar la rotura de la superficie.

- Colocación estratégica de filtros cerámicos y desnatadoras delante de las puertas.

- Reducir estrictamente la exposición de la masa fundida a la humedad atmosférica.

4. ¿Cuándo es mejor una puerta inferior que una superior?

5. ¿Qué tamaño debe tener una lengüeta en relación con el corredor?

6. ¿Puede la simulación de fundición sustituir a los ensayos reales en taller?

7. ¿Son siempre necesarios los filtros de espuma cerámica en las compuertas?

8. ¿Cómo afecta la elección de la puerta al rendimiento de la fundición?

9. ¿Qué es una trampa giratoria y cuándo debo utilizarla?

10. ¿Con qué frecuencia deben revisarse los diseños de las compuertas?

- Cambio del tipo de aleación.

- Modificación de la geometría de la pieza.

- Se acortan los tiempos de ciclo.

- Las tasas de defectos (especialmente inclusiones o porosidad) comienzan a aumentar.

16. Recomendaciones finales para AdTech

-

Para las fundiciones de aluminio, combine las mejoras de las compuertas con sistemas de desgasificación de la masa fundida y filtración cerámica para abordar simultáneamente la limpieza del flujo y de la masa fundida.

-

Utilice la simulación al principio de la fase de diseño para seleccionar topologías de compuerta prometedoras y priorizar la colocación de las bandas.

-

Estandarizar un pequeño conjunto de plantillas de inyección para familias de piezas con el fin de acelerar el mecanizado y simplificar el recorte automático.

-

Capture las métricas del proceso y las correlaciones de defectos para que el diseño de las compuertas se convierta en una parte de mejora continua del bucle de control del proceso.

Principales fuentes utilizadas para la orientación factual y la síntesis de buenas prácticas

-

Manuales de fundición y resúmenes de diseño de compuertas modernas que definen los componentes y objetivos del sistema de compuertas.

-

Guiones prácticos sobre el proceso y tutoriales sobre fundición en arena en los que se enumeran los elementos de inyección y las recomendaciones rutinarias para el taller.

-

Documentos técnicos y estudios de casos industriales sobre optimización sistemática y diseño de compuertas mediante simulación.

-

Artículos del sector y notas técnicas sobre técnicas de compuertas, tubos ascendentes, trampas giratorias y estrategias de ventilación.