La vibración ultrasónica aplicada al aluminio fundido es un método muy eficaz para eliminar el hidrógeno disuelto y reducir los óxidos arrastrados, produciendo piezas fundidas más densas y con menos defectos de porosidad; cuando se instala correctamente y se ajusta a la aleación, el volumen de la masa fundida y la cadencia de vertido, el tratamiento ultrasónico de la masa fundida puede acortar el tiempo de procesamiento, reducir la dependencia de fundentes químicos y complementar las técnicas convencionales de desgasificación, proporcionando beneficios metalúrgicos reproducibles para las fundiciones de aluminio.

Perspectiva histórica y contribución de Meek

La desgasificación ultrasónica de las aleaciones de aluminio surgió de la investigación aplicada y de laboratorio a finales del siglo XX y principios del XXI. Uno de los trabajos fundamentales fue el de T. T. Meek y sus colegas, que evaluaron la vibración ultrasónica aplicada directamente al A356 fundido y aleaciones afines y cuantificaron el rendimiento de la desgasificación en condiciones controladas. Los experimentos de Meek y el artículo posterior establecieron que los ultrasonidos de potencia pueden acelerar la eliminación de hidrógeno y alterar el comportamiento de las burbujas en la masa fundida, constituyendo una base para los sistemas comerciales y a escala piloto posteriores.

El trabajo de Meek se cita con frecuencia como punto de prueba en la literatura del sector porque fue uno de los primeros en presentar datos sistemáticos sobre parámetros ultrasónicos, volúmenes de fusión y niveles de hidrógeno tras el tratamiento. Estudios posteriores se basaron en esos fundamentos y exploraron cómo la frecuencia, la amplitud y las estrategias combinadas de vacío o purga afectan a los resultados.

Por qué importan el hidrógeno y las inclusiones en las fundiciones de aluminio

El hidrógeno es inusualmente soluble en el aluminio fundido y su solubilidad disminuye bruscamente durante la solidificación. El gas disuelto se nuclea en burbujas que quedan atrapadas en forma de porosidad en las piezas de fundición. Estos poros reducen la vida a la fatiga, disminuyen la ductilidad y pueden provocar tasas de rechazo en componentes de precisión. Las inclusiones no metálicas, como los óxidos y la escoria, actúan como iniciadores de grietas y fuentes de imperfecciones superficiales, además de acelerar la erosión de los equipos de filtración y desgasificación. Controlar la carga de hidrógeno y partículas antes del llenado del molde es, por tanto, fundamental para producir piezas de fundición sólidas y reducir el coste total de producción.

Las principales métricas de calidad que controlan las fundiciones son el contenido de hidrógeno en ppm, los índices de prueba de presión reducida (RPT), los mapas de porosidad de rayos X y el recuento de inclusiones de la metalografía. Una estrategia de desgasificación que reduzca de forma fiable las ppm de hidrógeno y el recuento de inclusiones se traduce en menos reparaciones, ciclos de mecanizado más cortos y mejores índices de aceptación por parte del cliente.

Mecanismos físicos de la desgasificación ultrasónica

Los ultrasonidos afectan a los metales líquidos a través de tres fenómenos físicos principales: cavitación, flujo acústico y agitación mecánica de la masa fundida. Comprenderlos es esencial para diseñar y poner a punto los equipos.

Cavitación y comportamiento de las burbujas de gas

Cuando una bocina o sonda ultrasónica (que suele funcionar a unos 20 kHz en los sistemas industriales) emite un sonido de alta intensidad en el aluminio fundido, los ciclos de presión alterna crean cavidades microscópicas de vapor y gas. Las burbujas de cavitación se forman, crecen y luego se colapsan violentamente. Esta cavitación transitoria genera microambientes localizados de alta presión y alta temperatura, impulsa la coalescencia del gas disuelto y favorece la difusión de pequeñas moléculas de hidrógeno en burbujas crecientes que posteriormente ascienden a la superficie del baño. El efecto neto es la eliminación acelerada del hidrógeno disuelto y de los gases finos arrastrados.

Flujo acústico y transporte de masas

Los campos ultrasónicos generan flujos estables conocidos como corrientes acústicas. Estos flujos transportan las burbujas y las inclusiones hacia la superficie libre o hacia las regiones donde pueden producirse la flotación y el espumado. El flujo acústico mejora la superficie de intercambio efectiva entre los núcleos de gas y la masa fundida y también ayuda a desprender los óxidos microscópicos del volumen de la masa fundida para poder eliminarlos.

Interacción con inclusiones y películas humectantes

La tensión oscilatoria y el microchorro de las cavidades en colapso ayudan a romper las películas de óxido y favorecen la coalescencia de las inclusiones. Cuando las inclusiones están mojadas por el metal, la cavitación puede desalojarlas y hacer que estén disponibles para la flotación o la filtración. Esta es una de las razones por las que los ultrasonidos tienden a mejorar no sólo las métricas de hidrógeno, sino también el número de inclusiones y la calidad de la superficie de colada.

Tipos de equipos y configuraciones industriales

Los equipos de desgasificación por ultrasonidos suelen clasificarse en varias categorías en función de cómo se introduce el ultrasonido, la escala de la masa fundida tratada y si la unidad se utiliza de forma independiente o combinada con otras técnicas de desgasificación.

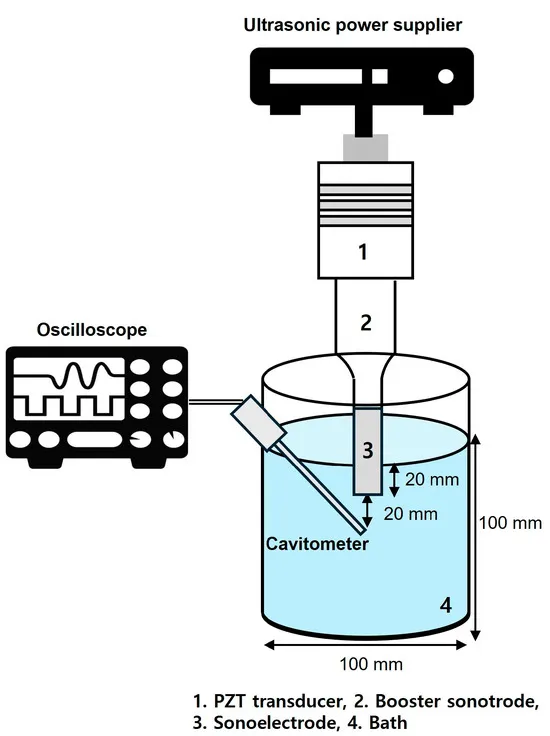

Sistemas de sonda de inmersión directa

Una sonda de titanio o sonotrodo se sumerge en la masa fundida y es impulsada por un generador a través de un amplificador y un transductor. Los sistemas de contacto directo son habituales para volúmenes de fusión estáticos e instalaciones a escala piloto. Las sondas de aluminio suelen ser de 20 kHz para equilibrar la intensidad de la cavitación y la robustez mecánica. Los diseños de sondas industriales utilizan titanio de alta calidad o grafito recubierto para resistir la corrosión y la erosión.

Sistemas indirectos o montados en recipientes

Los ultrasonidos se acoplan en la pared del vaso o a través de un turbulador. Estos sistemas evitan la inserción de una sonda directamente en el metal, pero pueden ser menos eficaces porque la energía se disipa a través de los materiales del vaso. A veces se utilizan para casos de retroadaptación en los que la inmersión no resulta práctica.

Sistemas combinados con asistencia de vacío o argón

Muchas aplicaciones prácticas combinan las sondas ultrasónicas con cámaras de vacío o purga de argón para aprovechar los efectos sinérgicos. El vacío reduce la presión ambiente y agranda las burbujas de cavitación; la purga de argón introduce poblaciones de burbujas controladas que los ultrasonidos rompen en burbujas más pequeñas con una superficie elevada para absorber hidrógeno. Los estudios demuestran que las técnicas combinadas suelen lograr la desgasificación más rápida y el menor hidrógeno residual.

Tabla 1: Configuraciones industriales habituales de desgasificación por ultrasonidos

| Tipo de sistema | Aplicación típica | Puntos fuertes | Consideraciones |

|---|---|---|---|

| Sonda de inmersión (20 kHz) | De laboratorio a piloto, cucharas estáticas | Alta intensidad local, desgasificación rápida | Desgaste de la sonda, necesidad de manipulación y precalentamiento |

| Transductores acoplados al recipiente | Hornos retrofit o integrados | Sin inmersión, menor riesgo de contaminación | Pérdidas en la transmisión de energía, menos eficiente |

| Ultrasonidos + vacío | Piezas aeroespaciales o críticas | El hidrógeno más bajo posible, rápido | Mayor CAPEX, se necesita hardware de vacío |

| Ultrasonidos + purga de argón | Líneas de producción que necesitan velocidad | Rápido, puede estar en línea | Requiere suministro de gas y flujo optimizado |

Fuentes: informes experimentales y de la industria.

Variables clave del proceso y sus efectos

Para obtener resultados coherentes, el ingeniero de la planta debe gestionar varias variables controlables.

Frecuencia

La mayoría de los sistemas de ultrasonidos para aluminio utilizan frecuencias comprendidas entre 18 y 25 kHz, ya que este intervalo produce una cavitación intensa en fundiciones metálicas densas, al tiempo que permite una construcción duradera de la sonda. Las frecuencias más altas producen una cavitación más fina pero con una penetración menos profunda. Las frecuencias más bajas producen una agitación mecánica más fuerte y eventos de cavitación más grandes. Estudios recientes examinan el efecto de la frecuencia en la dinámica de las burbujas y muestran que la frecuencia influye en el equilibrio entre cavitación estable y transitoria.

Potencia e intensidad

La densidad de potencia aplicada en la punta de la sonda determina la intensidad de la cavitación y la profundidad del tratamiento. Los laboratorios informan de intensidades de cientos de vatios a varios kilovatios en función del volumen de la masa fundida. Una potencia demasiado baja produce una cavitación débil y una desgasificación lenta. Una potencia excesiva puede provocar la erosión de la sonda, su sobrecalentamiento y reacciones de aleación no deseadas. Los sistemas bien diseñados proporcionan una potencia ajustable y bucles de retroalimentación para mantener una intensidad óptima.

Profundidad de inmersión y geometría de la sonda

La profundidad de inmersión de la sonda y la forma de la punta del sonotrodo afectan a la distribución de la energía acústica. Las puntas cónicas o escalonadas se utilizan para adaptar la geometría del campo de burbujas. Una inmersión demasiado superficial produce cavitación superficial y salpicaduras; una inmersión demasiado profunda puede provocar un desgaste excesivo del cuerpo de la sonda. Los fabricantes publican perfiles de inmersión y geometrías de punta recomendados para volúmenes de fusión determinados.

Tiempo de tratamiento y volumen de fusión

La desgasificación ultrasónica suele ser rápida en comparación con la purga rotativa. Muchos ensayos muestran una reducción efectiva del hidrógeno en minutos para volúmenes pequeños, mientras que las cucharas más grandes pueden requerir una exposición más prolongada o un tratamiento por etapas. La rotación efectiva de la masa fundida que experimenta una cavitación intensa determina la reducción global del hidrógeno; para grandes volúmenes, combine los ultrasonidos con la agitación de la masa fundida, la inyección de argón o una batería de sondas múltiples para tratar todo el volumen.

Tabla 2: Rangos de parámetros representativos y resultados esperados

| Parámetro | Gama industrial típica | Efecto sobre la desgasificación |

|---|---|---|

| Frecuencia | 18-25 kHz | Equilibrio entre la intensidad de la cavitación y la longevidad de la sonda |

| Densidad de potencia en la punta | De 100 W/cm² a 2000 W/cm². | Mayor velocidad de coalescencia pero mayor desgaste |

| Profundidad de inmersión | 0,1 a 0,6 de la profundidad de fusión | Afecta a la distribución del campo acústico |

| Caudal de argón (si se utiliza) | 5-25 L/min (cazos pequeños) | Proporciona una población de burbujas para aumentar la eliminación |

| Nivel de vacío (si se utiliza) | 50-300 mbar absolutos | Favorece el crecimiento y el escape de las burbujas |

Fuentes: estudios experimentales y orientación del proveedor.

Combinación de ultrasonidos con purga de argón o vacío

La sinergia de los ultrasonidos con otros métodos de desgasificación está ampliamente documentada.

Ultrasonidos más purga de argón

La purga con argón inyecta burbujas inertes en la masa fundida que sirven de núcleos para el hidrógeno. Los ultrasonidos fragmentan estas burbujas en burbujas mucho más pequeñas, lo que aumenta el área interfacial total y acelera la difusión del hidrógeno a la fase gaseosa. Muchos ensayos señalan que la desgasificación de argón asistida por ultrasonidos es el método más rápido para reducir el hidrógeno en lotes pequeños y medianos. Desde el punto de vista operativo, el flujo de argón debe estar seco y exento de aceite, y el sistema de inyección de gas debe coordinarse con el pulso ultrasónico para evitar turbulencias.

Ultrasonidos más vacío

La reducción de la presión ambiente favorece la cavitación y aumenta el crecimiento de burbujas. La energía ultrasónica en condiciones de vacío puede eliminar el gas más a fondo y producir residuos de hidrógeno muy bajos adecuados para piezas aeroespaciales y de seguridad crítica. Las desventajas son el mayor coste de los equipos y la necesidad de cámaras estancas al vacío y sistemas de bombeo.

Tabla 3. Rendimiento relativo de las estrategias híbridas Rendimiento relativo de las estrategias híbridas

| Estrategia | Velocidad | Hidrógeno final | Aplicación típica |

|---|---|---|---|

| Ecografía sola | Rápido para pequeños volúmenes | Moderado a bajo | Piloto, laboratorio, lotes pequeños |

| Ultrasonidos + argón | El más rápido en las pruebas | Bajo | Líneas de producción que buscan velocidad |

| Ultrasonidos + vacío | Desgasificación rápida y profunda | Residuo más bajo | Aeroespacial, piezas de fundición críticas |

Advertencia: los resultados dependen de la aleación, la limpieza de la masa fundida y la puesta a punto del equipo.

Efecto sobre la microestructura y las propiedades mecánicas

El tratamiento ultrasónico de la masa fundida influye no sólo en el contenido de gas, sino también en la estructura del grano y en la morfología de las inclusiones.

-

Refinamiento del grano. En algunas aleaciones, la cavitación y el flujo acústicos favorecen la nucleación y pueden reducir la separación de los brazos dendríticos, lo que mejora la separación de los brazos dendríticos secundarios y la uniformidad de las microestructuras. Esto suele mejorar la resistencia y la tenacidad tras la colada.

-

Fragmentación y eliminación de inclusiones. Las tensiones oscilatorias rompen las películas de óxido en fragmentos más pequeños que flotan y se desnatan, o que se capturan mejor mediante filtración posterior. Esto reduce las imperfecciones superficiales y las inclusiones internas que comprometen la integridad mecánica.

-

Reducción de la porosidad. La disminución del hidrógeno reduce los poros de contracción y la porosidad del gas, lo que mejora la densidad y la resistencia a la fatiga. Muchos estudios informan de mejoras mensurables en las propiedades de tracción y elongación del A356 y aleaciones de fundición similares tras el tratamiento ultrasónico.

Desgasificación ultrasónica del aluminio fundido: Guía 3D para la eliminación de hidrógeno y la mejora de la calidad de la aleación

Instalación práctica e integración del tren de fusión

Para las plantas que integran sistemas ultrasónicos se aplican algunas reglas pragmáticas.

Dónde colocar el paso ultrasónico

La mejor práctica consiste en situar la sonda ultrasónica antes de la filtración final e inmediatamente después de las estaciones de desnatado y desgasificación, siempre que sea posible. Si se combina con purga de argón, coordine los puertos de suministro de gas para evitar chorros grandes directamente en las caras del filtro. Para líneas continuas o semicontinuas, diseñe conjuntos de sondas o carcasas en línea que traten el flujo en tránsito.

Precalentamiento y manipulación de la sonda

Las sondas ultrasónicas deben precalentarse hasta temperaturas próximas a la fusión y manipularse para evitar choques térmicos. Muchas sondas tienen caras de cerámica o titanio y soldaduras robustas; no obstante, son piezas de desgaste. Incluya en la instalación el acceso para el mantenimiento y la planificación de piezas de repuesto.

Automatización y control de recetas

Implemente recetas en PLC con parámetros como la potencia de salida, la profundidad de inmersión y el tiempo de tratamiento almacenados por aleación y masa de cuchara. Utilice enclavamientos sencillos para garantizar que la sonda está en la posición correcta antes de activar los ultrasonidos y para proteger a los operarios. El registro de datos facilita la trazabilidad para las auditorías de calidad.

Seguridad, medio ambiente y prácticas de los operadores

Los sistemas ultrasónicos no introducen nuevos riesgos químicos, pero exigen una disciplina sólida en materia de seguridad térmica y manipulación.

-

Seguridad eléctrica. Los generadores de alta potencia y los transductores refrigerados por agua requieren una protección eléctrica, una conexión a tierra y un mantenimiento preventivo adecuados.

-

Térmica y manipulación. Las sondas están calientes y deben ser manipuladas por personal cualificado con grúas mecánicas o brazos articulados. Los procedimientos de precalentamiento y enfriamiento reducen el choque térmico.

-

Control de humos. La cavitación y el espumado en los baños tratados pueden liberar humos; utilice extracción y filtración locales. Cuando se utilice argón, controle el oxígeno, ya que el argón desplaza el aire respirable.

-

Ruido. Los generadores ultrasónicos de alta potencia producen ruido mecánico; garantizan el aislamiento acústico y la protección auditiva del personal cercano.

Mantenimiento y consumibles

Las sondas ultrasónicas y los sonotrodos están sujetos a erosión mecánica, corrosión y degradación del revestimiento. Puntos clave:

-

Inspeccione regularmente las puntas de las sondas y los cuerpos de los sonotrodos en busca de picaduras y grietas. Sustituya o vuelva a mecanizar las puntas según los intervalos del proveedor.

-

Mantenga in situ conjuntos de sonda y juntas de repuesto. Las sondas típicas de uso intensivo pueden requerir sustitución tras un número determinado de horas de funcionamiento o de toneladas de producción.

-

Mantenga los sistemas de refrigeración del generador y las conexiones eléctricas para evitar fallos prematuros.

-

Utilice compresores sin aceite y suministros de gas seco si se utiliza argón u otros gases; la contaminación por gas provoca el ensuciamiento de la sonda y reduce su eficacia.

Métodos de control y garantía de calidad

Para cuantificar el rendimiento, combine varias técnicas de medición.

Cuadro 4: Pruebas de GC recomendadas y frecuencia

| Prueba | Propósito | Frecuencia típica |

|---|---|---|

| Valoración del hidrógeno (análisis de gases) | Medición directa de ppm | Semanal o por campaña |

| Prueba de presión reducida (RPT) | Índice de porosidad comparativo | Antes y después de los ensayos |

| Metalografía / recuento de inclusiones | Tamaño y distribución de las partículas | Muestreo periódico |

| Radiografía o TAC | Cartografía de la porosidad interna | Para piezas de gran valor |

| Registros de pérdida de carga y velocidad de vertido | Pruebas indirectas de la protección del filtro | Registro continuo |

Establecer criterios de aceptación para cada familia de fundición y mantener gráficos de control para detectar desviaciones.

Comparación de resultados: ultrasonidos frente a métodos rotativos y de vacío

Cada tecnología de desgasificación tiene sus pros y sus contras.

Cuadro 5: Resumen comparativo

| Métrica | Purga rotativa de gas inerte | Desgasificación al vacío | Desgasificación por ultrasonidos |

|---|---|---|---|

| Coste de capital típico | Bajo a moderado | Alta | Moderado |

| Escalabilidad del rendimiento | Excelente para grandes volúmenes | Moderado | Lo mejor para lotes pequeños y medianos; escalable con matrices |

| Velocidad de eliminación del hidrógeno | Constante, probada | Muy eficaz | Rápido para volúmenes específicos |

| Consumibles | Gas y desgaste del rotor | Bombas de vacío, juntas | Desgaste de la sonda, electricidad |

| Efecto sobre las inclusiones | Flotación limitada | Moderado | Rompe óxidos, ayuda a la flotación |

| Impacto medioambiental | Uso del gas, escoria | Bombas de vacío | Bajo; normalmente no se necesita fundente |

Los estudios sugieren que las técnicas ultrasónicas pueden ser sustancialmente más rápidas que la desgasificación por rotor impulsor en el caso de fusiones pequeñas, y que la combinación de ultrasonidos con vacío o argón suele proporcionar resultados superiores a los de los métodos individuales. La elección depende del hidrógeno residual necesario, el rendimiento y las limitaciones de capital.

Estudios de casos y resultados de ensayos representativos

Diversas investigaciones experimentales publicadas y despliegues piloto muestran beneficios consistentes.

-

Pruebas de laboratorio y piloto en la A356. Múltiples estudios, incluido el trabajo de Meek y experimentos posteriores, descubrieron que los ultrasonidos a unos 20 kHz reducían las ppm de hidrógeno y mejoraban la densidad y las propiedades de tracción del A356. Algunos ensayos informaron de tiempos de desgasificación aproximadamente tres veces más rápidos que la purga de rotor para puntos finales similares.

-

Híbrido vacío-ultrasonidos. Oak Ridge y otros laboratorios probaron los ultrasonidos a presión reducida con resultados prometedores: la sinergia produjo una evacuación más rápida del hidrógeno y un menor contenido final de hidrógeno en comparación con el vacío solo.

-

Informes piloto industriales. La bibliografía sobre casos de proveedores y los informes piloto indican que los ultrasonidos combinados con la purga de argón en línea pueden aplicarse en fundiciones pequeñas y medianas para reducir la chatarra y mejorar la calidad del acabado, a menudo con plazos de amortización inferiores a dos años cuando la modernización sustituye a las prácticas que utilizan mucho fundente.

Factores de coste y rendimiento de la inversión

Principales elementos de coste a modelizar:

-

Capital: generador, transductor(es), accesorios de manipulación de la sonda y cualquier hardware de vacío o gas.

-

Funcionamiento: electricidad para el generador, sustitución de sondas, agua o aire de refrigeración y posibles costes de gas para sistemas híbridos.

-

Ventajas: menos chatarra, menos mecanizado y retrabajo, menor consumo de fundente, mayor rendimiento en la primera pasada.

Cuadro 6: Ejemplo de cálculo del ROI

| Artículo | Ejemplo de entrada | Comentario |

|---|---|---|

| Producción anual de fusión | 3,000 t | fundición mediana típica |

| Reducción de la chatarra | 0,8% absoluto | tras el ajuste del proceso |

| Metal salvado | 24 t | ahorrados al año |

| Valor del metal | $1.800 / t | dependiente del mercado |

| Ahorro anual de metal | $43,200 | excluye el ahorro en mano de obra y mecanizado |

| Consumibles anuales | $8,000 | sondas, electricidad, gas |

| Beneficio neto | $35,200 | estimación bruta |

| CAPEX | $40.000-150.000 | depende de la escala y la hibridación |

| Payback | < 24 meses | sólo ilustrativo, específico del lugar |

Lleve a cabo un pequeño proyecto piloto con mediciones previas y posteriores para crear un argumento comercial defendible.

Matriz de resolución de problemas y medidas correctoras

Tabla 7 Síntomas comunes y soluciones

| Síntoma | Causa probable | Fijar |

|---|---|---|

| Poca o ninguna reducción de hidrógeno | Potencia insuficiente o inmersión incorrecta | Aumentar la potencia, reposicionar la sonda, validar la profundidad de inmersión |

| Erosión de la punta de la sonda | Alta carga abrasiva, alta potencia o mala calidad del material | Sustituir la punta por una recubierta de SiC o titanio de mayor calidad; reducir la potencia. |

| Exceso de turbulencias y salpicaduras | Sonda demasiado superficial o flujo de argón demasiado alto | Bajar la sonda, reducir el caudal de gas o cambiar la posición de las tomas de gas |

| Sobrecalentamiento del equipo | Fallo de refrigeración del generador o del transductor | Reparar refrigeración, añadir enclavamientos |

| Repetibilidad deficiente | Sin recetas almacenadas ni variaciones del operador | Implantación de recetas de PLC y formación de operarios |

Documente las intervenciones y ajuste los límites de control cuando aparezca un patrón.

Normas, protocolos de ensayo y documentación de los proveedores que se soliciten

A la hora de evaluar a los proveedores y planificar la solicitud de ensayos:

-

Datos de rendimiento del generador y el transductor y ventanas de funcionamiento recomendadas.

-

Probar los materiales y la vida útil en función de la aleación y el rendimiento.

-

Datos de ensayo de su aleación o de una aleación muy similar, incluyendo RPT y valoración de hidrógeno antes/después.

-

Fichas de seguridad, diagramas de cableado eléctrico y programas de mantenimiento recomendados.

-

Referencias a pruebas de laboratorio independientes o documentos publicados que respalden el rendimiento declarado.

Lista de comprobación de la aplicación: del proyecto piloto a la ampliación

-

Recopilar métricas de referencia: ppm de hidrógeno, RPT, chatarra y recuentos de inclusión para una familia de fundición objetivo.

-

Elija el tamaño de la cuchara piloto y la configuración de la sonda recomendada por el proveedor.

-

Prueba instrumental: valoración de hidrógeno, RPT y metalografía pre/post.

-

Desarrollar recetas y bloquearlas en PLC con procedimientos de operador y enclavamientos de seguridad.

-

Ajuste iterativo: potencia, tiempo, profundidad de inmersión y cualquier ajuste híbrido de gas o vacío.

-

Registrar el coste operativo y la cadencia de sustitución de consumibles.

-

Amplíe añadiendo sondas adicionales o carcasas en línea una vez que el rendimiento sea reproducible.

Preguntas frecuentes

1. ¿Con qué rapidez funciona la desgasificación por ultrasonidos en comparación con la purga del rotor?

2. ¿Qué frecuencia es la mejor para el tratamiento de la fusión del aluminio?

3. ¿Pueden los ultrasonidos eliminar completamente el hidrógeno disuelto?

4. ¿Los ultrasonidos dañarán la química de la aleación o introducirán contaminación?

5. ¿Cómo se gestiona el desgaste de las sondas?

6. ¿Pueden añadirse fácilmente los ultrasonidos a una línea ya existente?

7. ¿Los ultrasonidos reducen la necesidad de fundentes?

8. ¿Qué seguimiento debe utilizarse para validar la eficacia?

9. ¿Existen límites de escala para la desgasificación ultrasónica?

10. ¿Qué datos iniciales debo pedir a los vendedores?

Observaciones finales

La vibración ultrasónica para la desgasificación de aleaciones de aluminio es ahora una tecnología madura con una sólida base científica y un creciente historial industrial. Los primeros trabajos experimentales de Meek proporcionaron un punto de partida que los investigadores posteriores han perfeccionado en métodos repetibles que, cuando se combinan con vacío o argón, producen niveles muy bajos de hidrógeno y fundiciones más limpias. Para las fundiciones que estén considerando la posibilidad de adoptar este método, se recomienda un proyecto piloto con una buena instrumentación, un ajuste conservador de la potencia y planes de mantenimiento respaldados por el proveedor. Si se aplica correctamente, el ultrasonido suele reducir las piezas desechadas, acortar el tiempo de procesamiento y mejorar el rendimiento de las piezas acabadas.