Un horno de envejecimiento de aluminio es una unidad de procesamiento térmico crítica diseñada para elevar las propiedades mecánicas de las aleaciones de aluminio mediante el endurecimiento por precipitación. Al mantener temperaturas precisas -normalmente entre 175 °C y 205 °C (350 °F y 400 °F)- durante periodos de inmersión específicos, estos hornos facilitan la precipitación controlada de los elementos de aleación. Este proceso transforma el aluminio blando, extruido o fundido en componentes duraderos y de alta resistencia adecuados para aplicaciones aeroespaciales, de automoción y de construcción. Para los compradores industriales, la eficacia de un horno de envejecimiento determina directamente la dureza final (estado T6), la resistencia a la tracción y los costes operativos de la línea de producción.

Mecánica del endurecimiento por precipitación

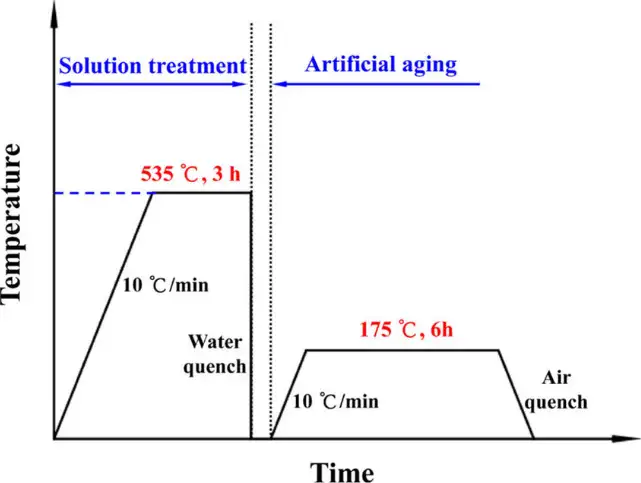

Para entender la necesidad de un horno de envejecimiento, hay que comprender la metalurgia que se produce en el interior de la cámara. Las aleaciones de aluminio, en particular las de las series 6xxx y 7xxx, no alcanzan su plena resistencia inmediatamente después de la extrusión o la colada. Requieren un ciclo térmico de dos etapas.

En primer lugar, el metal se somete a un tratamiento térmico de disolución. Los elementos de aleación, como el magnesio y el silicio, se disuelven en la matriz de aluminio. El enfriamiento rápido (temple) atrapa estos elementos en una solución sólida sobresaturada. En esta fase, el metal sigue siendo relativamente blando y trabajable.

En el segundo paso se Horno de envejecimiento de aluminio ADtech resulta vital. Este paso es el “envejecimiento artificial”.”

Durante esta fase, el horno calienta el material a una temperatura moderada. La energía térmica añadida permite que los átomos atrapados se difundan por la red metálica. Forman finos precipitados (racimos) que impiden el movimiento de las dislocaciones dentro de la estructura cristalina. Esta resistencia al movimiento de las dislocaciones es lo que medimos como mayor dureza y resistencia.

Si la temperatura del horno fluctúa mínimamente, los precipitados pueden crecer demasiado (envejecimiento excesivo), reduciendo la resistencia, o no formarse adecuadamente (envejecimiento insuficiente). Por tanto, la función principal de nuestros equipos no es sólo calentar, sino precisión térmica absoluta.

Tipos de hornos de envejecimiento de aluminio

Las instalaciones industriales tienen distintas necesidades en función del rendimiento y el espacio disponible. Por lo general, clasificamos estas unidades en dos configuraciones principales.

1. Hornos de envejecimiento por lotes

Los hornos de lotes procesan cargas discretas de aluminio. Una carretilla elevadora o un sistema automatizado de carros carga una estantería de perfiles o piezas en la cámara. Las puertas se cierran y comienza el ciclo de calentamiento.

-

Lo mejor para: Instalaciones con productos de distintos tamaños o que requieren distintos ciclos de envejecimiento para distintas aleaciones (por ejemplo, cambiar entre 6061 y 6063).

-

Ventaja ADtech: Nuestras unidades de lotes utilizan un flujo de aire reversible de alta velocidad. Esto garantiza que los perfiles del centro de la pila alcancen la misma temperatura que los del exterior.

2. Hornos de envejecimiento continuo

Estos sistemas utilizan un transportador o un hogar de rodillos. Los perfiles de aluminio se desplazan por la cámara de calentamiento a una velocidad determinada. La longitud del horno y la velocidad de desplazamiento determinan el tiempo de inmersión.

-

Lo mejor para: Líneas de producción de gran volumen que producen un único tipo de aleación con dimensiones constantes.

-

Beneficio operativo: Elimina el tiempo de inactividad de carga/descarga entre ciclos, agilizando la integración del flujo de trabajo con las prensas de extrusión.

Comparación de configuraciones de hornos

La siguiente tabla desglosa las diferencias operativas para ayudarle a seleccionar la maquinaria adecuada para su planta.

| Característica | Horno de envejecimiento por lotes | Horno de envejecimiento continuo |

| Flexibilidad | Alta (puede cambiar ciclos por carga) | Bajo (diseñado para estado estacionario) |

| Huella | Compacto, opciones verticales disponibles | Requiere una superficie lineal considerable |

| Consumo de energía | Mayor por unidad (pérdida de calor al abrir la puerta) | Inferior (retención térmica constante) |

| Rendimiento | Limitado por el tiempo de ciclo + carga | Alto volumen continuo |

| Aplicación ideal | Extrusiones a medida, mezcla de aleaciones diversas | Producción en serie estandarizada |

Parámetros críticos para el tratamiento térmico T6

Alcanzar el temple T6 es el objetivo estándar para el aluminio estructural. Este temple indica que el metal ha sido tratado térmicamente por disolución y envejecido artificialmente. Para alcanzar este objetivo de forma consistente, los ingenieros de ADtech se centran en tres variables no negociables.

Ilustración esquemática del procedimiento de tratamiento térmico T6

Uniformidad de temperatura

El margen de error es escaso. Las especificaciones aeroespaciales estándar (como AMS 2750) suelen exigir una uniformidad de entre 3 °C y 5 °C más o menos.

Si la parte superior del horno está a 200°C pero la inferior a 190°C, el lote tendrá propiedades mecánicas inconsistentes. Las piezas de la parte inferior podrían no superar las pruebas de límite elástico, mientras que las de la parte superior podrían ser quebradizas.

Solución ADtech: Empleamos distintos controles de zonificación y ventiladores de accionamiento de frecuencia variable (VFD) para equilibrar dinámicamente la presión del aire y la distribución del calor.

Precisión del tiempo de remojo

El tiempo de remojo comienza sólo cuando el termopar más frío de la carga alcanza el punto de ajuste. El inicio prematuro del temporizador da como resultado un material poco envejecido. Por el contrario, prolongar el tiempo desperdicia combustible y puede degradar el metal.

Los modernos sistemas PLC de los hornos ADtech controlan la temperatura del metal en el núcleo, no sólo la temperatura del aire, activando el temporizador de inmersión sólo cuando la carga está realmente saturada.

Velocidad de calentamiento (Ramp-Up)

El calentamiento rápido es deseable para el rendimiento, pero debe evitarse el choque térmico en las geometrías complejas. Nuestros quemadores y elementos calefactores están modulados para proporcionar un calentamiento rápido pero controlado, reduciendo los tiempos de ciclo sin deformar los perfiles de aluminio.

Ingeniería ADtech: Por qué es importante la calidad de fabricación de los equipos

La compra de un horno antiguo es un gasto de capital destinado a durar décadas. La diferencia entre un horno genérico y una solución específica de ADtech radica en los detalles de construcción.

Aislamiento y eficiencia térmica

Los costes energéticos constituyen una parte masiva de los gastos operativos (OPEX). Utilizamos módulos de fibra cerámica de alta densidad en lugar de ladrillo estándar. Este material tiene una masa térmica baja, lo que significa que no absorbe calor. En su lugar, refleja el calor hacia la carga. Esto acelera el calentamiento y reduce el consumo de gas o electricidad.

Dinámica del flujo de aire

El aire estancado es el enemigo del tratamiento térmico. La transferencia de calor en estos rangos de temperatura depende en gran medida de la convección, no de la radiación.

Nuestros diseños incluyen sistemas de flujo de aire de gran volumen y baja velocidad.

-

Alto volumen: Garantiza el paso constante de aire caliente sobre el metal.

-

Baja velocidad: Evita que los perfiles finos de aluminio vuelen o se rayen entre sí dentro de la cámara.

Análisis económico: Calefacción de gas frente a eléctrica

Una consulta frecuente de los gestores de instalaciones se refiere a la fuente de energía. La elección depende de las tarifas locales y de la infraestructura.

Gas natural / GLP:

-

Pros: Coste operativo generalmente inferior en muchas regiones; velocidad de calentamiento más rápida debido a la elevada producción de BTU.

-

Contras: Requiere sistemas de escape; más mantenimiento de los quemadores; es necesario un ajuste preciso para evitar que los subproductos de la combustión afecten al acabado superficial (aunque es poco frecuente en los sistemas de combustión indirecta).

Resistencia eléctrica:

-

Pros: 100% atmósfera limpia; funcionamiento silencioso; casi 100% eficiencia térmica (de la fuente a la cámara); menor mantenimiento.

-

Contras: La electricidad suele costar más por kW/equivalente que el gas; tiempos de arranque más lentos a menos que la densidad de elementos sea muy alta.

La tabla siguiente ofrece una visión genérica de la relación coste-beneficio para una instalación de tamaño medio.

| Costes | Sistemas de gas | Sistemas eléctricos |

| CAPEX inicial | Moderado | Baja |

| Coste del combustible | Baja (depende de la región) | Alta (depende de la región) |

| Mantenimiento | Alta (puesta a punto del quemador, mantenimiento de la gripe) | Baja (sustitución de elementos) |

| Control de la temperatura | Excelente (con modulación) | Superior (controles SCR) |

| Huella de carbono | Superior (emisiones directas) | Inferior (depende de la red) |

Estudio de caso: Aumento de la eficiencia de 15% en una fábrica de Ohio

Para demostrar el impacto de la actualización a un horno de envejecimiento de aluminio ADtech, examinamos un reciente proyecto de modernización.

Perfil del cliente: Fabricante de componentes de automoción con sede en Dayton (Ohio, EE.UU.).

Fecha del proyecto: Marzo de 2023.

El reto: El cliente disponía de dos hornos antiguos que databan de 1998. Se enfrentaban a dos problemas importantes:

-

Dureza inconsistente: Las lecturas de dureza Webster variaron significativamente en un mismo lote de parachoques 6061.

-

Desperdicio de energía: El revestimiento exterior de los antiguos hornos estaba caliente al tacto (unos 60 °C), lo que indicaba una pérdida masiva de calor.

La solución ADtech:

Instalamos un horno discontinuo de doble puerta dimensionado para perfiles de 8 metros.

-

Aislamiento: Actualizado a fibra cerámica de 250 mm de grosor.

-

Circulación: Instalación de un sistema de aire de flujo cruzado con ventiladores de inversión automática cada 15 minutos.

-

Control: Integración de un sistema SCADA para el registro de datos y la supervisión a distancia.

Los resultados (validados en junio de 2023):

-

Reducción de energía: El consumo de gas bajó un 15.4% por tonelada de aluminio procesado.

-

Calidad: La desviación de la dureza se redujo casi a cero. Todas las piezas pasaron el control de calidad.

-

Rendimiento: El tiempo de aceleración rápida redujo en 45 minutos cada ciclo, lo que permitió una carga adicional cada 48 horas.

Guía de mantenimiento y resolución de problemas

Incluso la maquinaria más robusta requiere cuidados. Descuidar el mantenimiento provoca “puntos fríos” en el horno, lo que se traduce directamente en metal blando y reclamaciones rechazadas.

Calendario de inspecciones rutinarias

-

Semanal: Compruebe las lecturas del termopar con una sonda maestra.

-

Mensual: Inspeccione las juntas de las puertas. Las fugas en las juntas son la causa principal de las variaciones de temperatura cerca de la zona de la puerta.

-

Trimestral: Limpie los ventiladores. El polvo de aluminio puede acumularse en las aspas del ventilador, causando desequilibrio y reduciendo el volumen del flujo de aire.

Solución de problemas comunes

| Defecto / Síntoma | Causa probable | Medidas correctoras |

| Baja dureza (envejecimiento insuficiente) | Temperatura demasiado baja o ciclo demasiado corto. | Verificar la precisión del termopar; Prolongar el tiempo de remojo. |

| Ampollas en la superficie | Temperatura demasiado alta (sobrecalentamiento). | Compruebe si se produce un rebasamiento de la temperatura durante la rampa de aceleración; calibre el regulador. |

| Color/dureza incoherente | Mala circulación del aire. | Compruebe la rotación del ventilador; asegúrese de que la separación de la carga permite el paso del aire. |

| Calentamiento lento | Mal funcionamiento del quemador o fallo de la resistencia. | Comprobar la presión del gas; Probar la resistencia de los elementos calefactores. |

Tendencias futuras en el tratamiento térmico del aluminio

La industria está evolucionando hacia el “procesamiento térmico inteligente”. ADtech está a la vanguardia de esta evolución.

Decisiones basadas en datos:

Los compradores modernos exigen trazabilidad. Nuestros sistemas registran ahora cada segundo del ciclo térmico. Estos datos se adjuntan a la identificación del lote. Si un cliente cuestiona la calidad de una viga utilizada en un puente dentro de cinco años, el fabricante puede obtener la curva de calentamiento exacta de ese día de producción.

Recuperación del calor residual:

En el caso de los hornos de gas, estamos instalando intercambiadores de calor que captan el calor de escape para precalentar el aire de combustión. Esta tecnología eleva los índices de eficiencia, en consonancia con los objetivos globales de sostenibilidad.

Algoritmos específicos para cada aleación:

Los controladores más recientes incluyen recetas preestablecidas para aleaciones emergentes (como aluminio-litio). El operario sólo tiene que seleccionar el grado de aleación y el horno ajusta automáticamente las velocidades de rampa y los tiempos de inmersión para evitar errores.

Preguntas más frecuentes (FAQ)

He aquí las respuestas a las preguntas más frecuentes sobre los hornos y procesos de envejecimiento del aluminio.

1. ¿Cuál es la temperatura estándar de envejecimiento del aluminio 6061?

Para que el aluminio 6061 alcance el temple T6, la temperatura estándar suele ser de 177°C (350°F) mantenida durante aproximadamente 8 horas. Sin embargo, el tiempo y la temperatura pueden intercambiarse; temperaturas más altas (205°C) requieren tiempos más cortos (2-3 horas) pero pueden sacrificar algo de resistencia a la tracción.

2. ¿Cuál es la diferencia entre envejecimiento natural y envejecimiento artificial?

El envejecimiento natural se produce a temperatura ambiente durante varios días (temple T4). Aumenta ligeramente la resistencia, pero es lento e inestable. El envejecimiento artificial se produce en un horno a temperaturas elevadas (revenido T6) y proporciona rápidamente la máxima resistencia y estabilidad.

3. ¿Por qué es tan importante la circulación de aire en un horno de envejecimiento?

A 200°C, la transferencia de calor es principalmente convectiva. Sin una fuerte circulación de aire, el calor radiante de las paredes cocinará el exterior de la carga mientras el centro permanece frío. La circulación garantiza que toda la carga alcance la temperatura deseada simultáneamente.

4. ¿Puedo utilizar el mismo horno para diferentes aleaciones de aluminio?

Sí, pero debe ajustar los parámetros del ciclo. El 6063 requiere ajustes de tiempo/temperatura diferentes en comparación con el 7075. Un controlador programable ADtech le permite guardar “recetas” para cada aleación.

5. ¿Cómo sé si mi aluminio está sobreenvejecido?

El aluminio sobreenvejecido pierde resistencia a la tracción y dureza. Se vuelve más blando. Esto ocurre si la temperatura es demasiado alta o si el metal permanece demasiado tiempo en el horno, lo que hace que los precipitados se vuelvan demasiado gruesos.

6. ¿Cuál es la vida útil típica de un horno de envejecimiento ADtech?

Con un mantenimiento adecuado del revestimiento y los componentes mecánicos, la carcasa estructural y el sistema de aislamiento pueden durar más de 20 años. Los componentes electrónicos y los quemadores suelen requerir una renovación cada 5-7 años.

7. ¿Cuánta energía consume un horno de envejecimiento de aluminio?

Esto varía en función de la densidad de carga y la calidad del aislamiento. Un horno ADtech de alta eficiencia suele consumir entre 18 y 25 metros cúbicos de gas natural por tonelada de aluminio procesada durante el ciclo.

8. ¿Qué elementos de seguridad se incluyen?

Las características estándar incluyen controladores de límite de sobretemperatura (independientes del PLC principal), relés de seguridad de llama (para gas), paneles de alivio de explosiones y enclavamientos de seguridad de puerta que cortan la alimentación a los ventiladores/calentadores cuando se abren.

9. ¿Afecta a la calidad la posición del aluminio en el horno?

En un horno mal diseñado, sí. En un horno ADtech, no. Probamos nuestros hornos para garantizar que la desviación de la temperatura está dentro de los límites estándar en todo el volumen, de arriba a abajo y de adelante hacia atrás.

10. ¿Puedo adaptar mi horno actual para mejorar su rendimiento?

Sí. La adaptación de nuevos quemadores, la mejora del aislamiento o la instalación de un sistema de control moderno con ventiladores VFD es una forma rentable de restablecer el rendimiento sin tener que comprar una carcasa completamente nueva.

Conclusión

La selección de un horno de envejecimiento del aluminio no es una mera compra de utilidad; es una inversión en la capacidad del producto. Tanto si produce extrusiones arquitectónicas como componentes aeroespaciales, la fiabilidad de su proceso de tratamiento térmico define su reputación en el mercado.

ADtech combina la experiencia metalúrgica con la ingeniería térmica avanzada para ofrecer hornos que garantizan la uniformidad, la eficiencia energética y la durabilidad. Mediante el control de las variables invisibles -flujo de aire, rampa térmica y remojo preciso- garantizamos la calidad tangible de sus productos de aluminio.