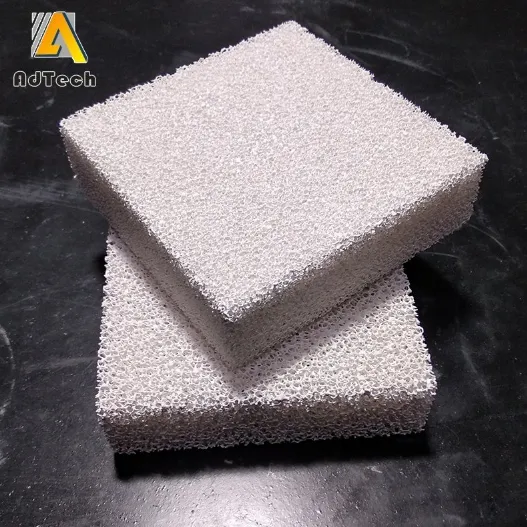

Para la mayoría de las operaciones de fundición y moldeado de aluminio que buscan una forma rentable de cortar las inclusiones no metálicas, mejorar el acabado superficial y estabilizar el flujo de metal, la alta pureza filtros de espuma cerámica de alúmina (Al₂O₃) ofrecen la mejor combinación de inercia química, durabilidad térmica y eficacia de filtración; la elección de la densidad de poros correcta (PPI), el tamaño de la placa y la orientación de la instalación determinarán si el filtro reduce la chatarra, acorta el mecanizado posterior y aumenta el rendimiento de la primera pasada.

1. Qué es un filtro de cerámica de alúmina y por qué lo utilizan las fundiciones

Un filtro cerámico de alúmina es un elemento cerámico rígido de celda abierta fabricado principalmente con óxido de aluminio (Al₂O₃) que se coloca en la corriente de metal durante el colado para atrapar las inclusiones no metálicas, estabilizar el flujo, reducir las turbulencias y promover el flujo laminar aguas arriba del molde. En la práctica de la fundición de aluminio, estos filtros de espuma o de placa reducen significativamente el número de inclusiones y los defectos de porosidad, al tiempo que mejoran el acabado superficial y las propiedades mecánicas de las piezas fundidas. El uso de filtros de espuma de alúmina suele reducir los desechos y los reprocesamientos y aumenta el rendimiento de la fundición cuando se dimensionan y colocan correctamente.

2. Composición y microestructura

-

Fase cerámica principal: óxido de aluminio (Al₂O₃). Las espumas comerciales típicas utilizan fórmulas de alto contenido en alúmina que oscilan aproximadamente entre 70% y 95% de Al₂O₃, en función del grado y la finalidad del producto.

-

Red porosa: estructura reticulada de celdas abiertas producida mediante el recubrimiento de una espuma orgánica de sacrificio con una lechada de alúmina, el secado y la sinterización. El resultado es una red esquelética tridimensional con canales interconectados.

-

Aditivos: en función de la receta y del régimen de sinterización pueden aparecer pequeñas fracciones de SiO₂, ZrO₂ o residuos de aglutinante; estos ajustan la fuerza, la resistencia al choque térmico y el comportamiento de sinterización.

Por qué es importante esta microestructura

Los poros abiertos crean trayectorias de flujo tortuosas que atrapan grandes inclusiones por impactación directa y capturan partículas más pequeñas dentro de una torta de filtración en desarrollo sobre el esqueleto. La alta porosidad proporciona una baja caída de presión al tiempo que mantiene una buena eficacia de atrapamiento.

3. Cómo se fabrican estos filtros

-

Plantilla de espuma: se selecciona espuma de poliuretano o polímero con la densidad de poros (PPI) requerida.

-

Revestimiento de lechada: la espuma se sumerge en una lechada de alúmina que contiene polvo de alúmina, aglutinantes y modificadores reológicos.

-

Secado y quemado: la espuma de polímero y los aglutinantes orgánicos se queman en una rampa térmica controlada.

-

Sinterización: el cuerpo verde se sinteriza a temperaturas comprendidas normalmente entre 1100 °C y 1300 °C, produciendo un esqueleto cerámico rígido.

-

Mecanizado e inspección: se recortan las dimensiones finales y se inspeccionan los filtros para detectar defectos y tolerancias dimensionales.

Lea también:Cómo hacer un filtro de cerámica.

4. Geometrías de los filtros y dimensiones comunes

Los filtros de alúmina se suministran en estas formas típicas:

-

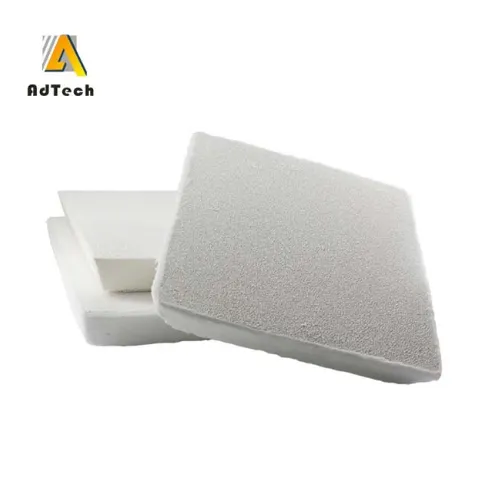

Placas: placas planas, cuadradas o circulares (muy utilizadas para insertos de compuerta y sistemas de filtro de placas). Los tamaños más comunes son placas cuadradas o redondas de 7″, 9″, 12″, 15″, 17″, 20″ y 23″, con un grosor habitual de entre 20 y 50 mm.

-

Bloques: pequeños bloques rectangulares utilizados para la filtración localizada en cucharas o sistemas de compuerta nodular.

-

Cilindros y formas cortadas: formas a medida producidas por mecanizado o moldeado para plataformas de vertido especializadas.

5. Especificaciones técnicas clave y su significado

| Parámetro | Rango o valor típico | A qué afecta |

|---|---|---|

| Composición (contenido de Al₂O₃) | 70% a 95% Al₂O₃ | Estabilidad química y resistencia a la corrosión en aluminio fundido. |

| Porosidad | 80% a 90% (célula abierta) | Permeabilidad y pérdida de carga; una porosidad elevada reduce la resistencia al flujo. |

| Densidad de poros (PPI) | 10 PPI a 60 PPI común | Un PPI más alto proporciona una filtración más fina pero aumenta la pérdida de carga. Seleccione según las necesidades de calidad de colada. |

| Temperatura de funcionamiento | ≤1100 °C a ≤1300 °C según el producto | Límites seguros de exposición continua y transitoria |

| Densidad aparente | 0,3 a 0,6 g/cm³ | Relacionado con la porosidad y la robustez mecánica. |

| Resistencia a la compresión (temperatura ambiente) | 0,6 a 1,0 MPa típico | Robustez de manipulación y transporte; cuanto más alta, mejor, pero persiste la fragilidad. |

| Ciclos de choque térmico | Sobreviven a 5-6 ciclos de 800-1100 °C a RT en muchos grados | Resistencia práctica a la exposición repentina durante las operaciones de vertido. |

Las principales afirmaciones técnicas utilizadas en las decisiones de compra deben estar siempre respaldadas por las fichas técnicas y los certificados de ensayo del proveedor.

6. Mecanismos de filtración en la fundición de metales

Existen tres mecanismos principales por los que los filtros de espuma de alúmina mejoran la limpieza de los metales:

-

Captura directa e impactación

Los grandes fragmentos de óxido y las partículas de escoria chocan con el puntal cerámico y quedan atrapados en la superficie. -

Filtración en profundidad y formación de tortas

A medida que las inclusiones se acumulan, forman una torta porosa que captura partículas más pequeñas dentro de la red filtrante. Esto aumenta la eficacia de la filtración con el tiempo, pero eleva progresivamente la pérdida de carga. -

Acondicionamiento del flujo

La estructura de celdas abiertas ralentiza y suaviza el metal, favoreciendo el flujo laminar hacia el molde y reduciendo el arrastre de aire y óxidos provocado por las turbulencias.

Estos mecanismos funcionan conjuntamente; la selección del filtro y su correcta colocación maximizan la combinación beneficiosa de captación y acondicionamiento del flujo, al tiempo que evitan una pérdida de presión excesiva.

7. Elegir la densidad y el tamaño de poro adecuados

La densidad de poros suele expresarse en PPI (poros por pulgada). La contrapartida es sencilla: más poros por pulgada equivale a una capacidad de captura más fina, pero a una mayor resistencia y, posiblemente, a una velocidad de vertido más lenta. Utilice la tabla siguiente como punto de partida objetivo; valídela siempre con ensayos en planta.

| IPP típico | Uso típico en fundición de aluminio | Nota práctica |

|---|---|---|

| 10-15 PPI | Grandes sistemas de compuertas; filtración primaria para vertidos rápidos | Baja resistencia; atrapa grandes inclusiones; bajo riesgo de obstrucción. |

| 20-30 PPI | Fundición de aleación de aluminio de uso general; la más utilizada | Captura y flujo equilibrados, adecuados para muchas piezas moldeadas en arena y en molde permanente. |

| 30-40 PPI | Piezas fundidas de alta calidad, componentes aeroespaciales o críticos | Filtración más fina para inclusiones más pequeñas, pero hay que vigilar la velocidad de vertido y la posibilidad de una pérdida de carga más rápida. |

| 40-60 PPI | Piezas de fundición de precisión y de paredes finas en las que el acabado superficial es fundamental | Sólo para sistemas de filtración de bajo caudal o por etapas debido al aumento de presión. |

En caso de duda, realice una prueba de flujo de parafina o agua con una réplica de la geometría de producción para estimar la caída de presión y el tiempo de llenado antes de finalizar la elección del EPI.

8. Temperaturas típicas de funcionamiento, límites de resistencia y de choque térmico

-

Rangos de exposición continua: muchas espumas de alúmina están clasificadas hasta unos 1100 °C a 1300 °C dependiendo del grado. Los proveedores informan de temperaturas de trabajo ≤1100 °C para los grados de fundición comunes y de hasta 1200 °C para los de mayor contenido en alúmina.

-

Choque térmico: muchos productos comerciales sobreviven a múltiples ciclos de choque térmico (por ejemplo, de 800 °C a temperatura ambiente cinco veces), pero el rendimiento depende del programa de sinterización y de la microestructura. Evite someter los filtros a choques mecánicos bruscos o flexiones; la fragilidad es inherente.

-

Propiedades mecánicas: la resistencia a la compresión a temperatura ambiente suele ser inferior a la de los metales y se mide en MPa. Manipular con cuidado durante el almacenamiento, la inserción y el vertido.

9. Instalación, manipulación y buenas prácticas

Consejos prácticos para obtener un rendimiento constante:

-

Orientación: Instale el filtro de forma que el metal fundido fluya primero por la cara más gruesa para aprovechar uniformemente la profundidad. Para las placas, alinee la dirección del flujo según las recomendaciones del fabricante.

-

Asientos y apoyos: Utilice un anillo de asiento rígido o un soporte cerámico en el sistema de obturación para prevenir la rotura del filtro y evitar la derivación. Un pequeño cordón de cemento refractario en el borde ayuda a evitar fugas de metal.

-

Limpieza: Mantener los filtros en envases limpios y secos hasta su uso. La contaminación con humedad o grasa puede provocar desconchamientos o formación de gases durante el vertido.

-

Precalentamiento: El precalentamiento no suele ser necesario para tiempos de exposición cortos con aluminio fundido, pero para determinados vertidos lentos o cuando se utilizan placas más grandes, una igualación térmica breve puede reducir el riesgo de choque térmico. Siga las instrucciones del proveedor.

-

Criterios de descarte: Si el filtro se agrieta, presenta contaminación visible o se ha caído, deséchelo. Sustitúyalo también si el caudal es excesivamente bajo durante un vertido de prueba, lo que indica una obstrucción interna.

10. Comparación de la alúmina con otros materiales filtrantes cerámicos

| Propiedad | Alúmina (Al₂O₃) | Carburo de silicio (SiC) | Circonio (ZrO₂) | Mullita |

|---|---|---|---|---|

| Resistencia química a las aleaciones de Al | Excelente. No reacciona con el Al a las temperaturas típicas de fundición. | Bueno, pero puede oxidarse en determinadas condiciones | Muy buena estabilidad térmica y química | Bueno, menor contenido de Al₂O₃, por lo que la resistencia a la corrosión es ligeramente inferior. |

| Temperatura máxima de funcionamiento | ~1100-1300 °C. | Superior; se utiliza para la fundición de hierro | Más alto; utilizado para aplicaciones especiales | Similar a la alúmina en muchos usos de fundición |

| Coste típico | Moderado | A menudo inferior por unidad de superficie para algunos grados | Más alto, utilizado sólo cuando es necesario | Moderado |

| Resistencia a la abrasión | Alta | Muy alta | Alta | Moderado |

| Caso típico | Filtración de fundición no ferrosa, incluido el aluminio | Fundición de metales ferrosos, algunos no ferrosos | Fusiones especializadas de alta temperatura y químicamente agresivas | Filtración general en fundiciones donde el coste es un factor importante |

La alúmina equilibra el precio con la inercia hacia el aluminio, por lo que se utiliza mucho para la fundición de aluminio. Para el hierro o el acero, pueden ser preferibles los grados SiC u otras composiciones.

11. Control de calidad, pruebas y criterios de aceptación

Pruebas de fábrica importantes y documentación que debe solicitar:

-

Certificado de composición química mostrando contenido de Al₂O₃ y óxidos significativos.

-

Verificación de la porosidad y del IPPDatos del proveedor sobre el PPI y el porcentaje de porosidad abierta.

-

Tolerancias dimensionales para el tamaño y el grosor de la placa.

-

Pruebas de choque térmico y resistencianúmero de ciclos hasta el fallo o ciclos superados a un delta T dado.

-

Caudal y capacidad de filtraciónPruebas de banco que indican el tonelaje total filtrado con tasas de vertido representativas.

En los filtros receptores, realice una sencilla prueba de vertido simulado de agua o parafina para validar la geometría de la instalación y la caída de presión aproximada antes de pasar al aluminio fundido. Esto es rápido, barato y revela problemas de ajuste o de flujo.

12. Consideraciones medioambientales, de seguridad y de eliminación

-

Los filtros de espuma cerámica son inertes y no peligrosos cuando están intactos; sin embargo, la manipulación de polvo cerámico en polvo o roto puede suponer un riesgo de inhalación, por lo que debe utilizarse equipo de protección individual al cortar o mecanizar.

-

Los filtros usados que contienen residuos metálicos adheridos deben tratarse como residuos de fundición; muchas plantas recuperan el metal mediante refundición o eliminación limpia de acuerdo con la normativa local. Compruebe las normas locales sobre residuos para los subproductos de fundición.

13. Ejemplos de aplicación práctica y beneficios esperados

-

Fundición en arena de carcasas de automóvilesEl cambio de una placa sin filtro a una placa de alúmina de 20-30 PPI reduce a menudo los rechazos relacionados con la inclusión y disminuye el desecho final del mecanizado.

-

Fundición aeroespacial de precisiónEl uso de placas de 30-60 PPI mejora la suavidad de la superficie y reduce el trabajo de rectificado secundario, pero requiere un ajuste de la alimentación para mantener el tiempo de llenado.

-

Alimentación de fundición a presión de alto rendimientobloques de mayor tamaño y bajo PPI colocados antes de un bebedero reducen las inclusiones gruesas y estabilizan el flujo durante vertidos de gran masa.

Los resultados cuantificables comunicados por proveedores y fundiciones suelen incluir menos defectos de porosidad, mejores métricas de tracción y alargamiento para determinadas aleaciones y menores índices de desechos. El ahorro obtenido depende de la aleación, la geometría de la fundición y el control del proceso.

Filtración de fundición de aluminio: Selección y operaciones FAQ

1. ¿Cómo decidir entre 20 PPI y 30 PPI para la fundición general de Al?

2. ¿Pueden limpiarse y reutilizarse los filtros cerámicos?

3. ¿Necesito un adhesivo o mortero para sellar el filtro?

4. ¿Cuáles son los signos de que un filtro está obstruido?

- Una repentina ralentización del tiempo de llenado del molde.

- Aumento de la “pérdida de carga” (el nivel de metal sube significativamente por encima del filtro).

- Aumento de la temperatura de la cuchara debido a tiempos de vertido prolongados.

5. ¿Son seguros los filtros de alúmina con aleaciones que contengan silicio o magnesio?

6. ¿Pueden los filtros de panal o extruidos sustituir a los filtros de espuma?

7. ¿Qué tamaño de filtro necesito para un vertido de 300 kg?

8. ¿Debo precalentar el filtro antes de usarlo?

9. ¿Cómo debo guardar los filtros cerámicos?

10. ¿Cuánto añadirán los filtros al coste de mi pieza?

- Reducción significativa de los índices de rechazo.

- Menos tiempo dedicado al rectificado de superficies y a las reparaciones.

- Mayor vida útil de la herramienta durante el mecanizado posterior.

Lista de control de compras y especificaciones

-

Confirmar contenido de Al₂O₃ y certificado de análisis.

-

Seleccione el PPI y el grosor que se ajusten a la velocidad de colada y al objetivo de calidad.

-

Solicite la tabla de caudal/capacidad de filtración para los tamaños de placa elegidos.

-

Solicite los datos de las pruebas de choque térmico y mecánicas.

-

Validar mediante un simulacro de vertido en laboratorio o planta antes de lanzar la producción.